Fe-Mn-Al-C系輕質鋼中含鋁碳化物的析出規律

孟靜竹, 劉仁東, 郭金宇, 徐榮杰, 王科強, 潘 勇

(1. 鞍鋼集團鋼鐵研究院, 遼寧 鞍山 114001;2. 東北特殊鋼集團股份有限公司, 遼寧 大連 116105)

近年來,人們對環境的保護更加重視,對汽車節能減排要求更加嚴格。而使用輕量化材料能夠有效減輕車身質量,從而達到節能減排的目的。輕質高強鋼是近年來汽車用鋼節能減排發展的主要方向[1-3],Fe-Mn-Al-C系鋼集高強度、高韌性、低密度、抗沖擊、耐蝕性能等優點于一身,較高的Mn、Al、C等輕質合金含量在保證其優良的成形性能和抗碰撞性能的前提下,將鋼板的密度降低到6.5~7.0 g/cm3。相比傳統高強鋼,其減量效果明顯,滿足輕量化設計要求[4]。但是在生產過程發現Fe-Mn-Al-C系鋼容易出現開裂的問題,如圖1所示。經過研究,發現開裂主要是由于鋼中含鋁碳化物(Fe,Mn)3AlCx—K碳化物的原因[5-8]。一般來說,K碳化物的析出有助于提高奧氏體鋼的強度,但是會使鋼的加工硬化率和斷后伸長率降低[9]。研究Fe-Mn-Al-C系鋼中含鋁碳化物的析出規律以及其對性能的影響,能夠為后續制定相應的生產工藝提供依據。

圖1 Fe-Mn-Al-C鋼在生產中出現的開裂情況

1 試驗材料與方法

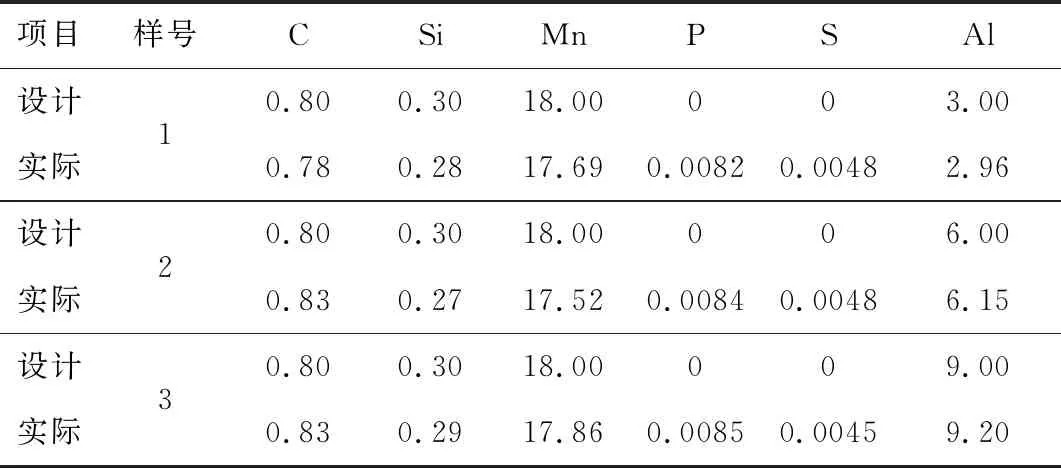

試驗鋼為熱軋態的Fe-Mn-Al-C系輕質鋼鋼板,化學成分如表1所示。采用真空熔煉爐制備3種成分的輕質鋼鋼錠,每個鋼錠質量為80 kg,尺寸為450 mm×150 mm×150 mm。將鋼錠加熱到1250 ℃,保溫2 h,然后進行軋制,初軋溫度為1100 ℃,終軋溫度為950 ℃,成品為4 mm厚的熱軋板。將不同Al含量的輕質鋼升溫到全奧氏體區溫度保溫1 h,分別水冷(WC)、空冷(AC)和爐冷(FC)到室溫,研究冷卻速率對碳化物析出的影響。再將一部分水冷后的不同Al含量的輕質鋼分別升溫到700、800和900 ℃,保溫6 h,之后水冷到室溫,研究加熱溫度對碳化物析出的影響。利用Z100電子拉伸試驗機測量力學性能,試樣尺寸采用GB/T 228.1—2021《金屬材料 拉伸試驗 第1部分:室溫試驗方法》中矩形橫截面非比例試樣A50mm標準力學拉伸試樣。采用 Axiovert200型光學顯微鏡觀察熱軋后的顯微組織,金相試樣需經砂紙打磨和機械拋光。采用體積分數為4%的硝酸酒精進行腐蝕,采用QUANT400 掃描電鏡觀察試驗鋼的組織形貌,并利用EPMA-1610電子探針儀器進行成分分析。使用XPERT PRO型X射線衍射儀(Co靶)分析試驗鋼的相組成[10]。采用FV-300維氏硬度計進行硬度測量,載荷砝碼為50 g,保荷時間為12 s。

表1 不同Al含量輕質鋼的化學成分(質量分數,%)

2 試驗結果與討論

2.1 影響含鋁碳化物-K相析出的因素

2.1.1 化學成分

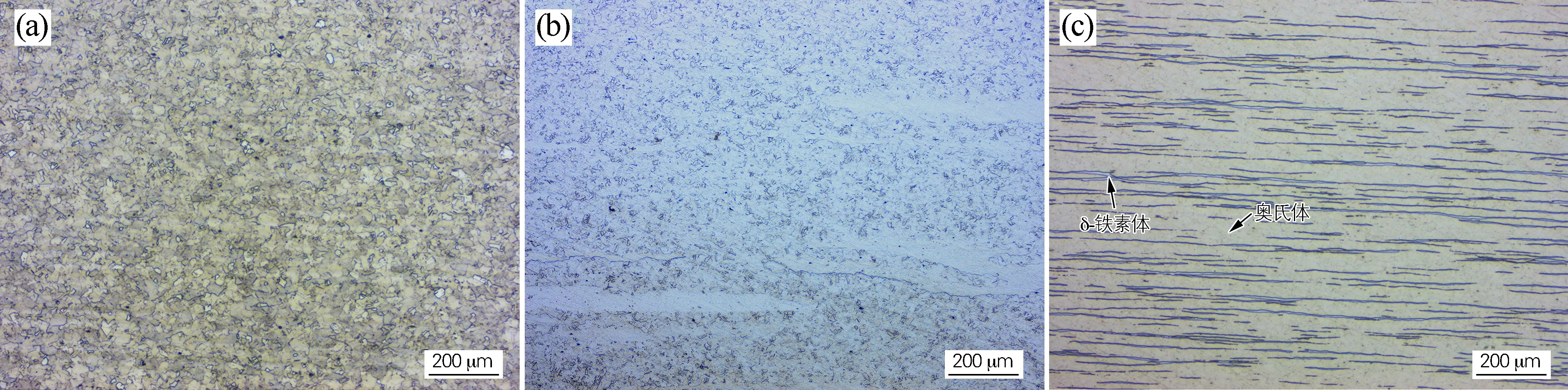

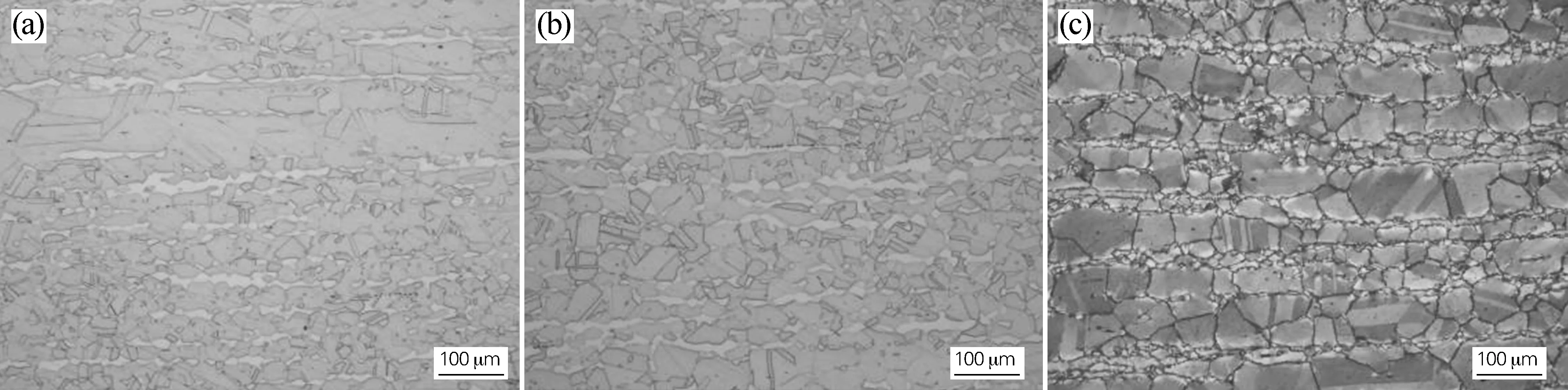

熱軋后不同Al含量的輕質鋼顯微組織如圖2所示。3Al輕質鋼的組織為塊狀的全奧氏體組織,6Al和9Al輕質鋼為奧氏體+鐵素體雙相組織,圖2中白色的長條狀組織為鐵素體,深色的組織為奧氏體。由于鋼中添加了較多的Al元素,Al元素聚集在鐵素體中,形成了長條狀的δ-鐵素體。

圖2 不同Al含量熱軋態輕質鋼的顯微組織

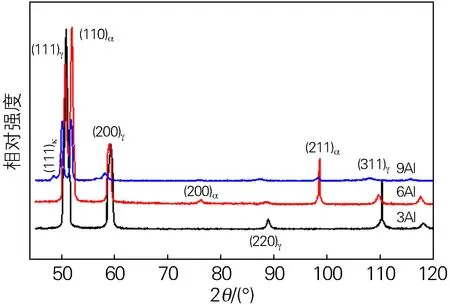

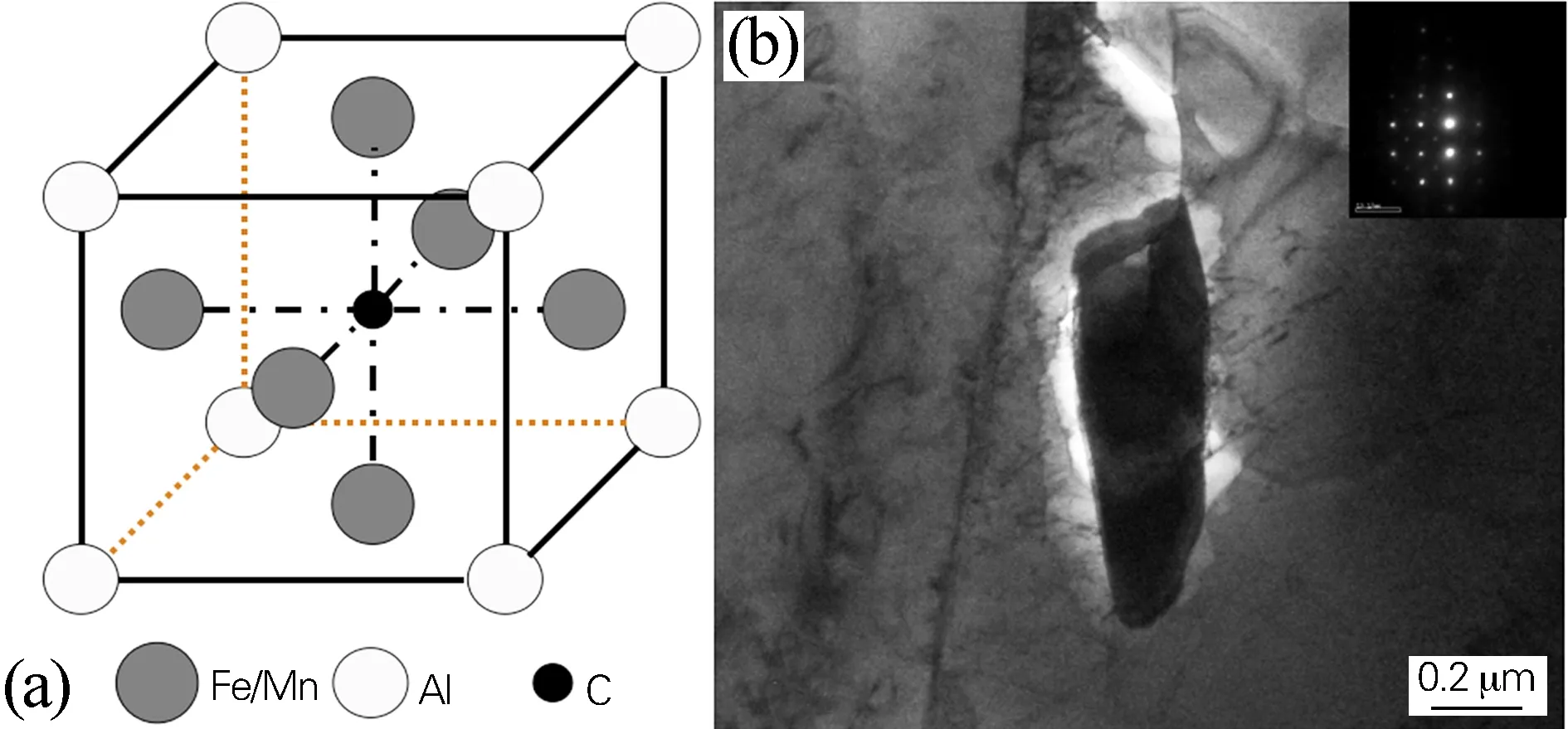

選取成分為3Al、6Al和9Al輕質鋼進行試驗,通過組織觀察及X射線衍射圖譜分析得出,只有9Al輕質鋼中析出了含鋁碳化物,如圖3所示,這是由于Al元素是能夠擴大鐵素體區的元素,Al元素集中在鐵素體中,固溶飽和后才會在碳化物中聚集,形成含鋁化合物K相。K相是立方結構,類似于單質鋁的面心立方結構,六面體立方單元上是Al原子占據頂角位置,Fe和Mn原子占據6個面心的位置,不同于面心立方結構的是C原子占據立方結構的中心位置[11],如圖4(a)所示。所以K相既不同于面心立方也不同于體心立方結構,稱之為立方結構,化學式為(FeMn)3AlC。在透射電鏡下,K相的形態如圖4(b)所示,K相出現在奧氏體邊界上。對K相進行結構標定,通過Patterson方程[12]進行K相晶格常數的計算,得出a0=0.428,計算的結果與X射線衍射測量得出的晶格常數相符。所以只有當Al含量大于某一個值后,鋼中才會出現含鋁化合物的析出。

圖3 不同Al含量熱軋態輕質鋼的X射線衍射圖譜

圖4 熱軋態輕質鋼中K相結構示意圖(a)及透射電鏡下的K相結構(b)

2.1.2 冷卻速率

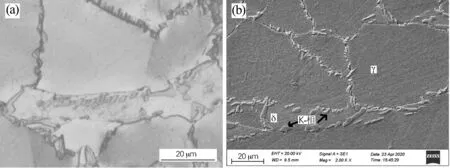

K相的形成需要相對長的時間,在實驗室中將同一成分的輕質鋼加熱到1150 ℃全奧氏體區,采用水冷、空冷和爐冷的冷卻方式將試樣冷卻到室溫,水冷用時20 s,空冷用時5 min,爐冷用時16 h,計算冷卻速率,使用公式為:冷卻速率=加熱溫度/冷卻時間,得出結果:水冷速率=57.5 ℃/s,空冷速率=3.833 ℃/s,爐冷速率=0.020 ℃/s。然后進行組織觀察,如圖5所示,9Al輕質鋼WC和AC后的組織為奧氏體+鐵素體,9Al輕質鋼FC后的組織為奧氏體+鐵素體+K相。只有爐冷的冷卻方式下K相才會析出,水冷和空冷下都沒有K相析出,所以在生產過程中采用較快的冷卻方式即可避免K相的析出。通過光學顯微鏡和掃描電鏡進一步觀察,可以在放大倍數較大的情況下清晰地觀察到K相的析出,如圖6所示,在奧氏體和鐵素體交界處,沿著奧氏體晶界析出的棒狀組織即為K相。

圖5 經1150 ℃保溫1 h且以不同方式冷卻后9Al輕質鋼的顯微組織

圖6 經1150 ℃保溫1 h,爐冷后9Al輕質鋼中K相的形貌

2.1.3 加熱溫度

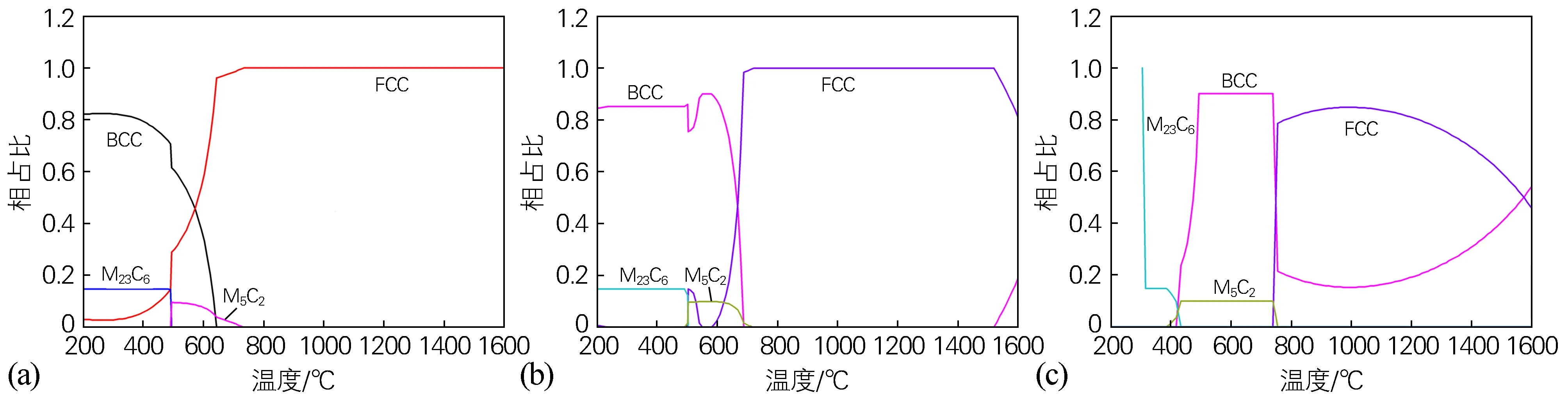

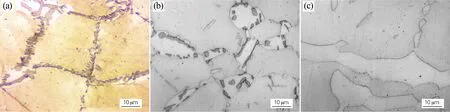

K相嚴重影響著輕質鋼的力學性能,通過研究發現,在高Al和超高Al的輕質鋼中,若采用較慢的冷卻方式,讓Al元素在鋼中有足夠的時間進行擴散,K相會一直存在,為了消除鋼中對力學性能造成惡劣影響的K相,需要研究K相是否可以消除以及消除的條件。圖7是使用Thermal-Calc軟件模擬的平衡相圖,從計算結果來看,3Al輕質鋼中在740 ℃附近碳化物全部消失,6Al和9Al輕質鋼中在760 ℃附近碳化物不再析出,然而實際在鋼中不存在理想的平衡態,所以以計算結果作為試驗參數制定的依據,通過試驗結果進行驗證。試驗選擇的起始溫度為700 ℃,試驗溫度間隔為100 ℃,在加熱溫度為900 ℃時,發現沒有K相的析出,如圖8所示,通過對比可知,K相的溶解溫度約為900 ℃。這是由于隨著加熱溫度的升高,C元素和Mn元素在奧氏體相中溶解度變大,Al元素在鐵素體相中溶解度變大,K相不斷溶解,從粗大的短棒狀轉變為球狀,最后全部消失。

圖7 不同Al含量輕質鋼的熱力學平衡相圖

圖8 在不同加熱溫度保溫6 h水冷后9Al輕質鋼的顯微組織

2.2 K相的析出對輕質鋼性能的影響

2.2.1 拉伸性能

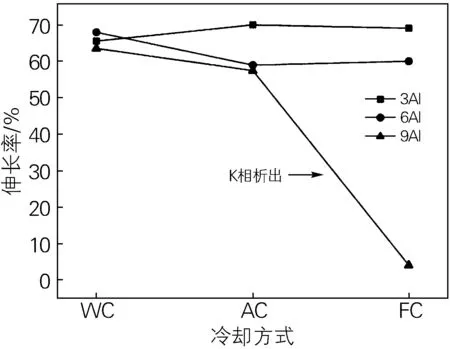

通過對不同冷卻方式下不同Al含量輕質鋼的力學性能進行對比分析,結果如圖9所示,發現當沒有碳化物析出時,輕質鋼的伸長率變化不大,最大波動范圍為10%左右,但是當鋼中析出碳化物時,鋼的塑性急劇下降,這是由于在奧氏體邊界上析出的粗大的碳化物脆化了晶界,使鋼中硬相與軟相間的變形不均勻,使鋼的塑性降低。再對不同加熱溫度下的輕質鋼拉伸性能進行對比,結果如圖10所示。有粗大的K相析出時,輕質鋼的拉伸過程中發生脆性斷裂,當K相的含量及尺寸減小時,鋼的塑性有所回升,而當沒有K相析出時,輕質鋼的塑性達到最高。

圖9 經1150 ℃保溫1 h且以不同方式冷卻后不同Al含量輕質鋼的伸長率

圖10 不同加熱溫度保溫6 h水冷后9Al輕質鋼的拉伸性能

2.2.2 硬度

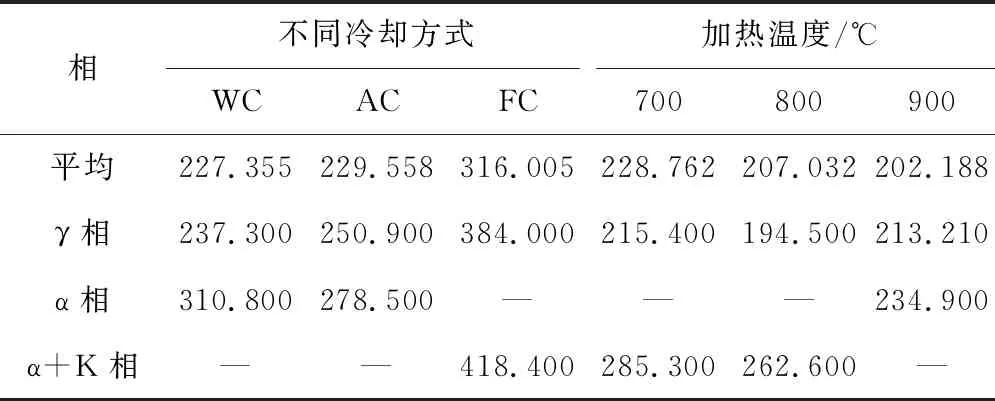

不同熱處理條件下9Al輕質鋼的顯微硬度如表2所示。由于K相的生成位置導致不能單獨測量鐵素體的硬度,所以當有K相生成時,測量硬度為K+α相的綜合硬度。由表2數據分析可以看出,爐冷后K相的含量大,硬度高。由表2可以看出,K相硬度最高,鐵素體硬度高于奧氏體硬度,在輕質鋼中奧氏體為軟相,主要提供塑性,鐵素體為硬相,主要提供強度,輕質鋼的高強度和高韌性是通過鋼中硬相與軟相的相互配合而得到的,當出現K相這種脆硬相,硬度很高,但塑性極差,在變形過程中會阻礙晶粒的變形,會導致變形不均勻而降低塑性。

表2 不同熱處理條件下9Al輕質鋼中各相的硬度值(HV0.05)

2.3 K相的析出位置特點

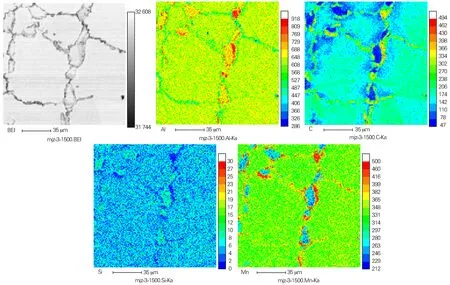

通過微觀組織觀察,可以發現K相主要沿著奧氏體晶界在鐵素體上生長,使用電子探針對1150 ℃全奧氏體區保溫1 h爐冷后的9Al輕質鋼中C、Mn、Si、Al各元素的分布進行研究,結果如圖11所示,發現C元素主要集中在奧氏體邊界析出的碳化物中,還有一部分集中在奧氏體中,但奧氏體中的碳含量遠小于碳化物中碳含量,Si元素呈彌散狀態分布在輕質鋼中,但在奧氏體邊界上的碳化物中并沒有檢測到Si元素,Mn元素集中在碳化物中,彌散分布在奧氏體中,Al元素比較集中出現在鐵素體及碳化物中,在奧氏體中相對貧乏。這是由于K相中富集了C、Mn和Al元素,而C和Mn元素是穩定奧氏體的元素,Al是穩定鐵素體的元素,所以在元素擴散的過程中,碳化物首先在C和Mn元素較聚集的奧氏體邊界上形核,隨著Al元素的不斷擴散,K相不斷向鐵素體方向長大,形成K碳化物。

圖11 經1150 ℃保溫1 h爐冷后9Al輕質鋼中的元素分布

3 結論

1) Fe-Mn-Al-C系輕質鋼中的Κ相是立方結構的碳化物,化學式為(FeMn)3AlC,K相中富鋁、錳、碳,沿著奧氏體晶界上析出,影響輕質鋼的力學性能,主要對伸長率有嚴重的影響。

2) Fe-Mn-Al-C系輕質鋼中Κ相的生成需要相對長的時間,冷卻速度越快,化合物生成難度越大,越不容易析出。Al含量需要達到一定的量才會析出Κ相。

3) Fe-Mn-Al-C系輕質鋼中Κ相在900 ℃以下析出,在奧氏體與鐵素體邊界上沿奧氏體晶界析出,呈短棒狀。隨著加熱溫度的升高,碳化物呈球狀,到900 ℃時完全消失,不析出碳化物Κ相。晶界上析出的Κ相數量及尺寸越小,伸長率越高。

4) 為了避免粗大的碳化物在生產過程中出現,對輕質鋼的性能產生惡劣的影響,在生產中,應采用冷卻速率大于4 ℃/s以及900 ℃以上的熱處理工藝來避免粗大的K相在鋼中析出。