基于伯格霍德曲線的軸類零件選材設計

范王展, 海俠女, 桂偉民

(陜西法士特齒輪有限責任公司, 陜西 西安 710119)

在汽車傳動系統中,軸類零件在動力傳輸過程中起到關鍵作用,在軸類零件的技術要求中,強度指標是極其關鍵的指標。但是,從成品上制取拉伸試樣,制樣難度大、時效性差,難以指導生產,因此,在實際質量控制過程中,一般將強度指標換算成硬度值,用硬度值進行工藝控制。

由于零件尺寸、材料淬透性、冷卻強度都會對零件熱處理硬度產生重要影響,變量較多,經常會出現在實際熱處理條件下難以滿足設計要求的問題。而零件尺寸受結構影響往往無法調整,冷卻強度受工藝裝備限制,可調范圍有限,因此,材料選擇成為關鍵因素之一。本文介紹了一種基于伯格霍德曲線,進行零件心部指定點位置硬度計算及材料選材設計的工程求解方法,大大提高了選材的科學性和合理性。

1 零件要求及工藝

某公司變速器副箱主軸,外圓最大直徑為φ81 mm,圖紙設計材料為20CrNi3H鋼,零件滲碳淬火處理,要求3R/4處硬度為30~45 HRC。

該零件實際淬火工藝為某多用爐840 ℃下G油淬火,攪拌速度為600 r/min。經過多輪生產試驗,約有30%的零件心部硬度無法達到30 HRC,心部硬度最低為26 HRC,需要重新選材。該20CrNi3H鋼淬透性要求如表1所示。

表1 20CrNi3H鋼的淬透性要求

2 基于伯格霍德曲線的選材設計

2.1 伯格霍德曲線介紹

伯格霍德曲線反映的是不同直徑鋼棒幾個指定部位與端淬試樣特定點冷卻速度相同時,端淬點與鋼棒直徑的對應關系,如圖1所示[1]。圖1中僅引入了中等攪拌的水冷(淬火烈度H=1.2)和油冷(淬火烈度H=0.4)兩組曲線。如圖1所示,根據鋼的淬透性來確定某一零件在特定點的硬度,進行強度校核;反之,也可以參考該曲線,根據所需要達到的硬度要求,結合材料的淬透性,進行選材。

圖1 伯格霍德曲線[1]

例如,某直徑為φ20 mm的軸,要求油淬后R/2處硬度在30 HRC以上。根據圖1(b)的伯格霍德曲線,直徑φ20 mm在R/2處的硬度對應材料J6 mm處的端淬值,因此所選材料J6 mm處的端淬值>30 HRC就可以保證圖紙要求。同理,直徑為φ46 mm的軸,可根據材料J6 mm處的淬透性,確定油淬后零件的表面硬度。

2.2 實際淬火條件下伯格霍德曲線的繪制

圖1中伯格霍德曲線只有2種淬火烈度H下的曲線,而零件在實際工藝條件下的冷卻強度很難準確測量,是未知的,相應的其曲線與圖1中的標準曲線是有差異的,直接利用標準曲線進行硬度計算、選材設計,會出現較大誤差,因此需要繪制實際淬火工藝條件下的伯格霍德曲線。

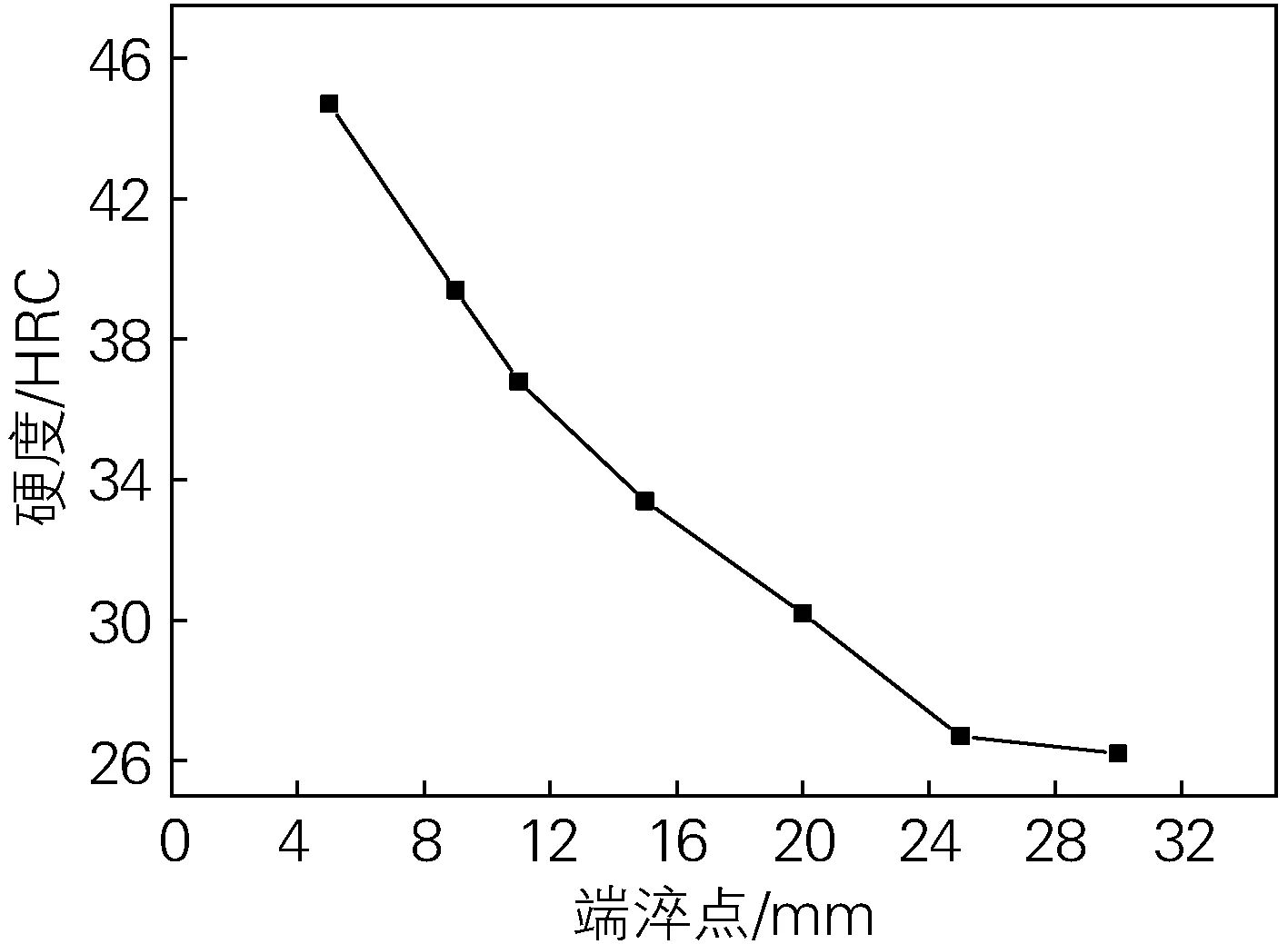

首先,先選定一種常用材料,檢測試驗用料的淬透性。取20CrNi3H鋼材料,檢測實際淬透性如圖2所示。

圖2 20CrNi3H鋼試驗料的淬透性曲線

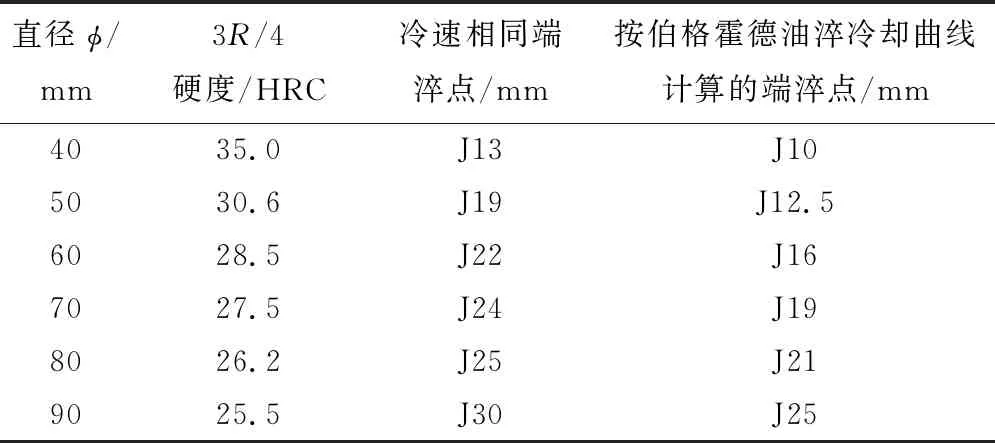

其次,將試驗料制成不同直徑料段,將其按照實際淬火工藝進行淬火冷卻試驗,檢測棒料直徑指定位置硬度。根據副箱主軸硬度要求,檢測得到3R/4處硬度如圖3所示。

圖3 20CrNi3H鋼不同直徑棒料在實際熱處理條件下3R/4處的硬度

最后,將3R/4處的硬度與材料淬透性曲線進行對應,可得出實際淬火工藝條件下,與試棒3R/4處相同冷速的端淬點。具體對應關系如表2所示,繪制的伯格霍德曲線如圖4所示。

表2 20CrNi3H鋼不同直徑棒料3R/4處硬度與端淬點對應關系

圖4 實際冷卻條件下的伯格霍德曲線與中等攪拌油中冷卻伯格霍德曲線對比

2.3 結果分析

不同直徑棒料特定點對應的端淬距離,反映的是該條件下該零件該位置的實際冷卻速度[2]。由于實際冷卻速度與材料無關,是工件的外形尺寸和介質的冷卻能力決定了工件各部分冷卻的快慢和均勻性[3]。因此,實際試驗中選用任何一種材料都是可以得到該淬火工藝條件下的伯格霍德曲線。淬透性曲線的來源和準確性,直接影響了最終試驗結果的準確性。因此,建議選擇多爐號的淬透性曲線以及保證淬透性鋼的淬透性曲線[4]。

從表2及圖4可以看出,該公司實際工藝條件下伯格霍德曲線較H=0.4油淬曲線后移,說明該工藝實際冷速H<0.4。

該零件最大外徑φ81 mm,要求3R/4處硬度30~45 HRC。從圖4可以看出,該尺寸3R/4處冷速相同端淬點為J25 mm,因此選材應選J25 mm為30~45 HRC的材料。圖紙設計的20CrNi3H鋼在J25 mm淬透性為24~30 HRC,顯然無法滿足設計要求。

3 選材改進及應用效果

3.1 選材改進

查相關標準,J25 mm淬透性在30~45 HRC的材料可供選擇低碳滲碳鋼有:GB/T 5216—2014《保證淬透性結構鋼》中12Cr2Ni4HH、20CrMnMoHH、22CrMoHH鋼以及EN 10084-2008《滲碳鋼 交貨技術條件》中18CrNiMo7-6+HL、14NiCrMo13-4+HL鋼。考慮到鋼材成本,選取GB/T 5216—2014中的22CrMoHH鋼,為了進一步保證工藝窗口,淬透性J25 mm取上限30~38 HRC。

3.2 實際應用效果

經過多輪熱處理試驗,使用高淬透性22CrMoHH鋼,副箱主軸3R/4處硬度可控制在32~36 HRC,而20CrNi3H鋼控制在27~35 HRC,如圖5所示。說明選擇22CrMoHH鋼可行,基于伯格霍德曲線進行選材結果比較可靠。

圖5 20CrNi3H鋼及22CrMoHH鋼副箱主軸3R/4處硬度對比

4 結論

1) 利用伯格霍德曲線進行零件指定點硬度計算或者選材,要得到相對準確的結果,應該基于實際淬火工藝條件下,利用淬火試驗,先得到該工藝條件下的伯格霍德曲線,再利用曲線進行計算。

2) 本文副箱主軸3R/4處硬度對應的相同冷速端淬點為J25 mm。

3) 從實際案例來看,基于伯格霍德曲線、結合材料的淬透性進行選材可靠性較高,在缺乏經驗數據積累的情況下可有效提高選材的合理性和科學性。