退火過程中無取向電工鋼的晶粒長大行為及磁性能演變

郭文一, 焦海濤, 謝信祥, 趙龍志, 趙明娟, 胡 勇

(1. 華東交通大學 南昌市載運工具先進材料與激光增材制造重點實驗室, 江西 南昌 330013;2. 華東交通大學 材料科學與工程學院, 江西 南昌 330013)

無取向電工鋼是一種磁性材料,廣泛應用于制造各種電機、變壓器的鐵芯以及電器元件。磁感應強度和鐵損值是衡量無取向電工鋼性能的重要指標,主要受晶粒織構以及晶粒尺寸影響。對于BCC晶體,<100>方向為易磁化方向, <111>方向為難磁化方向[1]。{100}織構(<001>//ND)在板面上具有最多的易磁化方向,是提高無取向電工鋼磁感應強度的理想織構。另一方面,電工鋼的鐵損包括渦流損耗、磁滯損耗和反常損耗3部分,中低頻使用時鐵損以磁滯損耗為主,其主要受晶粒尺寸、晶體織構影響[2]。

無取向電工鋼制備過程中,鑄坯通常要經過熱軋、常化、冷軋、退火等多道工序,其中最終退火時冷軋組織要先后經歷再結晶形核、晶粒長大過程,從而實現晶粒尺寸、形貌及晶體取向的轉變,以獲得優良的磁性能[3-7]。因此,闡明無取向電工鋼變形組織的退火行為對于改善磁性能具有重要意義。目前,已有大量研究報道了無取向電工鋼退火過程中典型取向晶粒的再結晶行為,如Goss晶粒主要在γ剪切帶內形核,{111}<112>、{111}<110>晶粒主要在γ變形組織內及晶界處形核[8-11]。然而,對于無取向電工鋼完全再結晶后的晶粒長大行為及其對磁性能的影響研究相對較少。本文以Fe-3%Si無取向電工鋼為研究對象,通過控制冷軋板的退火時間,探究無取向電工鋼退火過程中的晶粒長大行為對組織、織構以及磁性能的影響。

1 試驗材料與方法

試驗材料為國內某鋼廠生產的0.5 mm厚無取向電工鋼冷軋板,化學成分(質量分數,%)為3.0Si、0.5Al、0.2Mn、0.08P、0.004C,其余為Fe。為了研究再結晶晶粒長大過程的組織、織構和磁性能演變,取冷軋板試樣,將其放入管式爐中進行再結晶退火。無取向電工鋼磁性能受退火板晶粒尺寸直接影響,為了獲得粗大的晶粒尺寸,同時減少材料退火時的氧化行為,本試驗采用的退火溫度為1000 ℃,退火時間為15~240 s,保護氣氛為氮氣。

從0.5 mm厚冷軋板和退火板上取10 mm(RD)×8 mm (TD)試樣,鑲嵌后,經400~2000號砂紙研磨后進行拋光,然后用4%硝酸酒精腐蝕15 s,使用Leica顯微鏡觀察其顯微組織。另取試樣,磨制后利用13%高氯酸酒精溶液進行電解拋光,然后使用Quanta 600 掃描電鏡上的 OIM4000 EBSD 系統對試樣的組織進行檢測。采用Channel 5軟件對測試試樣的晶粒尺寸、晶體取向進行分析,并計算得到材料的取向分布函數(ODF,Orientation distribution function)。此外,在不同退火時間下的退火板上沿軋向、橫向和45°方向分別切取100 mm×30 mm的試樣,利用MATS-2010單片磁性能測試儀對不同方向的磁感值B50和鐵損值P15/50進行檢測。

2 試驗結果與討論

2.1 冷軋組織和織構

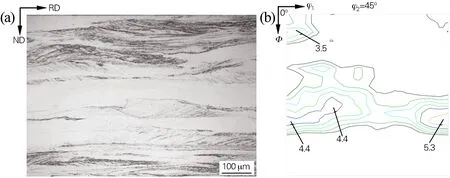

圖1(a)為初始冷軋板組織,表現為拉長的變形晶粒,部分晶粒內部可以觀察到少量剪切帶。一般晶體中缺陷位置更易被腐蝕,金相下呈現出更深的顏色。圖1中 冷軋組織顏色不一,其中顏色較深的區域其位錯密度一般較大,變形儲能高,在之后的退火過程中會優先再結晶,而淺色區域儲能一般較低,再結晶發生較慢[12]。圖1(b)為初始冷軋板的宏觀織構,可以看出冷軋織構主要以γ纖維織構(<111>//ND)為主,最強點出現在{111}<112>,其取向密度f(g)達到5.3。此外,還存在一些α纖維織構(<110>//RD),位于{115}<110>附近,取向密度f(g)達到3.5。

圖1 無取向電工鋼冷軋板顯微組織(a)和織構(b)

2.2 退火時間對再結晶組織和織構的影響

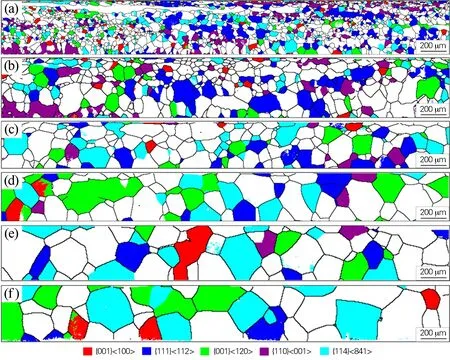

圖2為不同退火時間下退火板的顯微組織,晶粒尺寸分布如圖3所示。可以看出,退火時間為15 s時,大部分變形組織已經再結晶,僅有少量近{100}取向變形帶未發生再結晶。此外,各再結晶晶粒尺寸不一,存在一定的不均勻性。這是由于{100}變形晶粒冷軋后變形儲能一般較低,退火時再結晶驅動力較低,導致再結晶較慢。相反,{111}取向晶粒一般變形儲能高,再結晶驅動力大,會優先形核[13]。這種不同變形晶粒之間的再結晶行為差異,導致了再結晶組織的不均勻[14]。退火時間為20 s時,冷軋板已經完全再結晶。組織中近{110}<001>取向晶粒數量較多且聚集在一起,其晶界多為小角晶界(取向差角2°~15°)。此時,再結晶晶粒尺寸主要集中在10~60 μm,平均晶粒尺寸約為22 μm。當退火時間增加到60 s時,大尺寸晶粒的占比增加,以60~120 μm為主,平均晶粒尺寸約為55 μm。當退火時間增加到240 s,再結晶晶粒尺寸集中在120~150 μm,平均晶粒尺寸約118 μm。

圖2 不同退火時間下無取向電工鋼的顯微組織

圖3 無取向電工鋼的晶粒尺寸隨退火時間的變化

圖4為不同取向晶粒的面積分數和尺寸隨退火時間的變化。退火時間為15~20 s時,{111}<112>和{110}<001>取向晶粒占比較大,分別達到13.6%和8.1%。此時,{111}<112>取向晶粒具有尺寸優勢,平均晶粒尺寸達到37 μm,而{110}<001>取向晶粒平均晶粒尺寸僅為21 μm,可能與小角晶界的低遷移速率有關。當退火時間增加到30 s時,{114}<841>取向晶粒占比最大,達到14%,平均晶粒尺寸達到46 μm。當退火時間為60 s時,{001}<120>取向晶粒長大速率最快,平均晶粒尺寸達到105 μm。退火時間達到120 s時,{001}<120>和{114}<841>取向晶粒占比最大,分別達到19.3%和17.3%。退火時間達到240 s時,{001}<120>取向晶粒占比繼續增大,達到20.1%,平均晶粒尺寸為164 μm。可見,退火過程晶粒的長大行為不僅受再結晶過程影響,也與晶粒的取向以及晶界的特征有關。

圖4 無取向電工鋼中不同取向晶粒尺寸隨退火時間的變化

圖5為不同退火時間下退火板的再結晶織構。退火時間為15 s時,退火板以{111}<112>織構、Goss織構以及{115}<110>織構為主,同時伴隨著弱的{100}織構。最強的Goss織構的取向密度f(g)=4.9。退火時間為20 s時,{111}<112>織構進一步增強,取向密度f(g)=6.0,Goss織構強度變化不大,而{115}<110> 織構則隨著再結晶過程的進行被消耗。退火時間為30 s時,{111}<112>織構強度維持在f(g)=5.1,而Goss織構顯著減少,同時出現了強度較高的{114}<841> 織構,取向密度f(g)=4.2。當退火時間達到60 s時,織構類型發生了較大變化。之前較強的{111}<112>和{114}<841>織構強度顯著弱化,而{100}織構在{001}<120>以及{001}<130>附近形成取向強點,取向密度f(g)=8.2。退火時間為120 s時,退火板織構以{001}<120>和{114}<841>為主,同時存在較弱的Cube織構,取向強點位于{114}<841>,達到f(g)=4.6。當退火時間為240 s時,{001}<120>織構保持較高的取向密度。以上結果表明,退火時間對無取向硅鋼的再結晶織構有較大的影響。在退火時間低于60 s時,織構主要以Goss以及{111}<112>織構為主,但是當退火時間達到60 s及以上時,退火織構主要以對磁性有利的{001}<120>織構為主。

圖5 不同退火時間下無取向電工鋼中再結晶織構(φ2=45°,取向分布函數)

2.3 退火時間對磁性能的影響

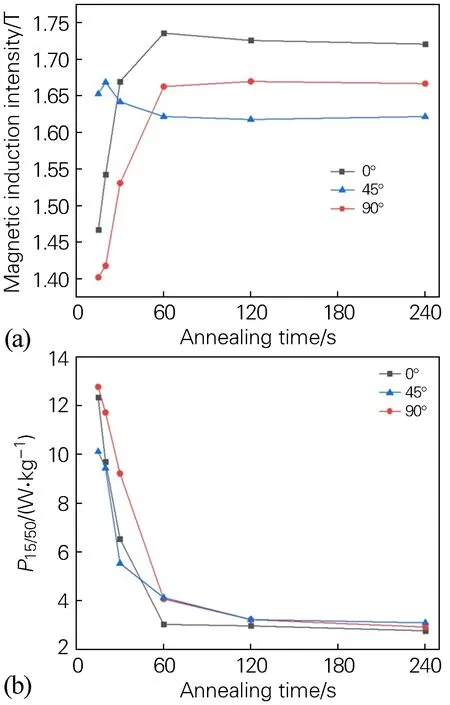

圖6為不同退火時間下退火板的磁性能。在退火時間為15~30 s時,軋向以及橫向磁感值上升,在退火時間達到60 s時,軋向的磁感值B50達到最大值,約為1.74 T。當退火時間繼續增加,退火板磁感值B50有所降低,240 s退火后的磁感值B50為1.72 T。軋向和橫向的磁感值變化規律基本一致。而在45°方向,退火時間低于20 s時,其磁感值比軋向和橫向磁感都高,保持在1.65 T左右。當退火時間超過20 s,45°方向的磁感值明顯降低,其值也低于軋向和橫向的磁感值,保持在1.62 T左右。另一方面,退火板所有方向的鐵損值均隨著退火時間的增加而下降。當退火時間由15 s增加到60 s時,軋向鐵損值由12.77 W/kg降低至3.04 W/kg,而隨著退火時間進一步增加,鐵損值下降緩慢,在240 s時,軋向鐵損值為2.93 W/kg。在此過程中,45°方向與軋向、橫向的鐵損值差距不斷減小。

圖6 無取向電工鋼的磁性能隨退火時間的變化

無取向硅鋼的磁感值主要與晶粒織構有關[15-16]。圖7為不同退火時間下無取向電工鋼的特殊取向分布。當退火時間為15 s和20 s時,儲能較高的γ以及Goss織構會優先形核,并在退火過程早期占據尺寸和數量上的優勢。{111}<112>織構為磁性不利織構,因此軋向以及橫向磁感值較低。而{001}<110>織構的存在使得板面45°方向上具有較多磁性有利的<100> 晶向[17](見圖7(a)),導致45°方向上具有較高的初始磁感值。同時,由于{110}<001>、{100}<110> 織構具有較大的磁各向異性,使得軋向、橫向和45°方向的鐵損值也有較大的差異。隨著退火時間的增加,{110}<001>取向晶粒逐漸減少,主要原因是大部分{110}<001>取向晶粒在形核過程中會聚集在一起產生取向釘扎效應,使得其在后續的再結晶過程中難以長大[18-20]。當退火時間達到30 s之后,{114}<841>取向晶粒開始占據數量優勢,此時{111}<112>取向晶粒受限于小角度晶界難以發生長大而被周圍的{114}<841>取向晶粒吞并,造成了{114}<841>取向晶粒在數量以及尺寸上的優勢。而隨著退火時間的延長,{001}<120>晶粒展現出長大優勢,可能與{100}晶粒的低表面能有關[21]。60 s退火后,強{001}<120>織構的形成使得磁性能顯著提升。當退火時間進一步延長后,晶粒長大對織構的影響較小,使得磁感值趨于平穩。

圖7 不同退火時間下無取向電工鋼的特殊取向分布

對于鐵損而言,一定厚度規格的硅鋼產品的鐵損值主要受退火板晶粒尺寸和晶體織構的影響。從圖6可以看出,隨著退火時間的增加,退火板鐵損值逐漸減小。造成這種現象的原因主要有:晶粒尺寸的增大會使得晶界所占的面積減小,從而降低磁滯損耗;{111}磁性不利織構逐漸減弱、{100}磁性有利織構逐漸增強,從而降低了磁化時的能量損耗,使得鐵損降低[2]。

3 結論

1) 當退火時間低于20 s時,無取向電工鋼的再結晶織構以{111}<112>、{110}<001>為主。隨著退火時間增加,{111}<112>、{110}<001>晶粒占比降低,{114}<841>、{001}<120>晶粒占比增加。當退火時間為60~240 s,退火板形成強的{001}<120>織構,{111}織構顯著減弱。

2) 退火時間低于20 s時,退火板45°方向磁感值高于軋向和橫向磁感值,主要與{001}<110>織構的存在有關。隨著退火時間的延長,軋向和橫向的磁感值逐漸升高,45°方向磁感值逐漸降低,而所有方向的鐵損均逐漸降低。經過120~240 s退火后,磁感值和鐵損值保持穩定,軋向磁感值最高,約為1.72 T,45°方向磁感值最低,約為1.62 T。