生物柴油制脂肪酸單甘油酯及其抗磨性能研究

夏 鑫,藺建民,李 妍,陶志平

(中國石化石油化工科學研究院,北京 100083)

在“雙碳”背景下,要求柴油進一步清潔化、低碳化,因此必然要進行超低硫含量、超低芳烴含量柴油產品的技術開發。柴油脫硫、脫芳烴在工業上通常采用加氫的方式實現[1-2],但是在深度脫硫、脫芳烴的同時,也易將柴油中具有潤滑性能的組分脫除而導致柴油潤滑性能不足[3],從而使其難以滿足車用柴油的使用需要。

在柴油中加入抗磨劑是目前提高低硫柴油潤滑性能的一種簡單、有效的方法,而脂肪酸多元醇酯因具有良好的抗磨性能而常被用作柴油抗磨劑[4-5]。紀小峰等[6]以油酸和甘油為原料制備油酸單甘油酯,發現當其在柴油中的添加量(w,下同)為190 μg/g時,可使柴油的潤滑性能滿足使用要求。趙聞迪[7]以油酸為原料,制備季戊四醇四油酸酯和油酸甘油酯,發現二者均能很好地改善柴油的潤滑性能。林寶華等[8]以蓖麻油酸為原料,制備蓖麻油酸丙酯、蓖麻油酸丙二醇單酯和蓖麻油酸丙三醇單酯,發現蓖麻油酸丙三醇單酯的抗磨性能最佳。上述研究多以脂肪酸和甘油為原料,通過酯化反應制備脂肪酸單甘油酯,而李陽[9]以植物油和甘油為原料,通過酯交換反應制備了脂肪酸單甘油酯,并將其用作柴油抗磨劑,發現其在柴油中的添加量不超過200 μg/g時即有良好的抗磨效果。目前,尚未見以生物柴油為原料制備脂肪酸甘油酯并用作柴油抗磨劑的研究報道。

本課題以生物柴油和甘油為原料,通過酯交換反應制備脂肪酸單甘油酯并用作柴油抗磨劑,考察反應條件以及精制條件對產品抗磨性能的影響。

1 實 驗

1.1 試驗原料

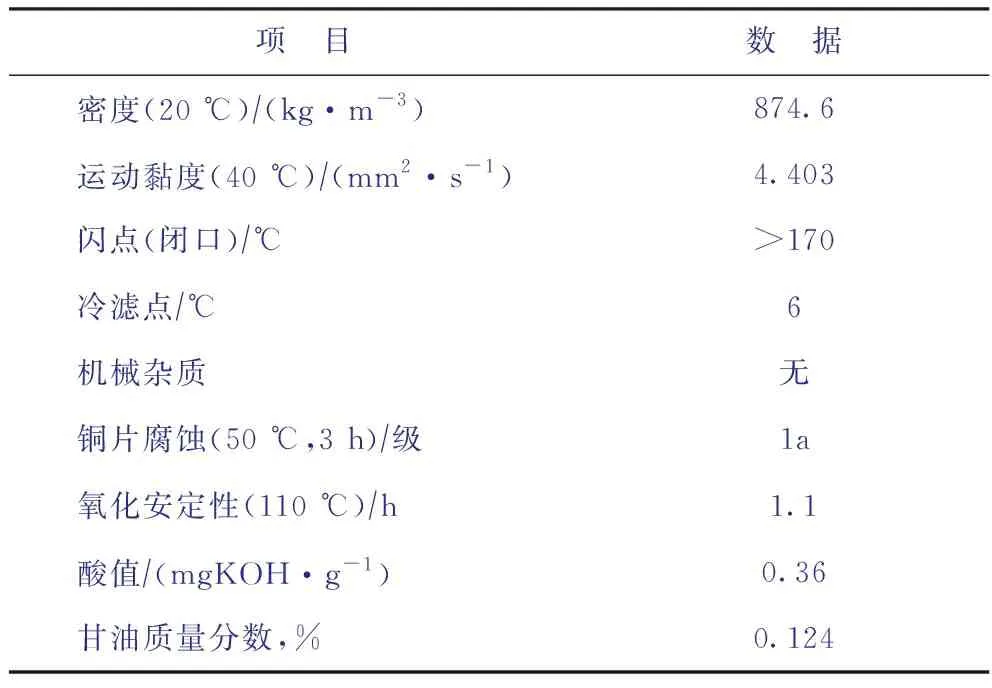

酸化油生物柴油,由福建龍巖卓越新能源股份有限公司生產,其主要性質見表1。

表1 酸化油生物柴油的主要性質

甘油,馬來西亞椰樹牌醫用級甘油,純度為99.5%。對甲苯磺酸,純度99%,購自北京伊諾凱科技有限公司。氫氧化鈣,純度98%,購自北京伊諾凱科技有限公司。

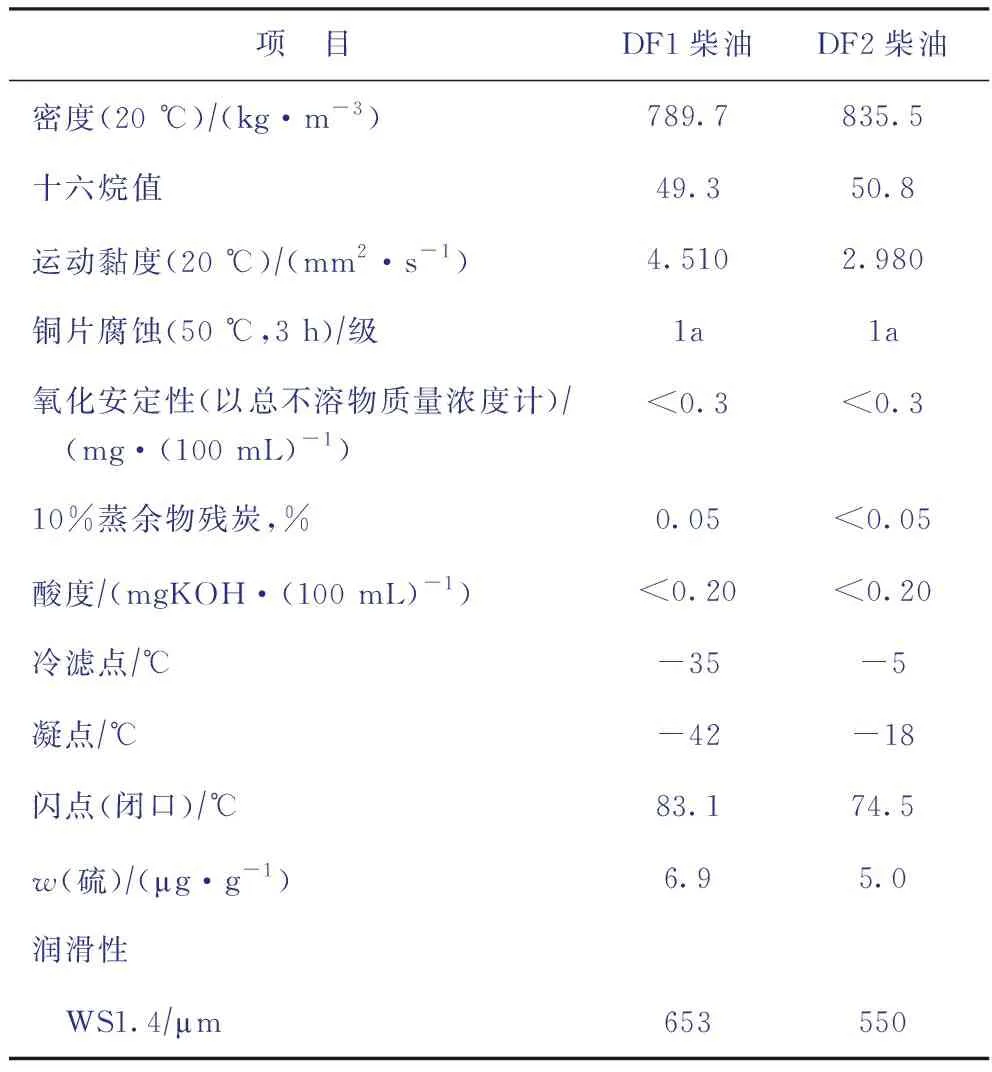

試驗用空白柴油為兩種取自中國石化北京燕山分公司的調合柴油,分別命名為DF1柴油和DF2柴油,其主要性質如表2所示。依據SH/T 0765—2005《柴油潤滑性評定法(高頻往復試驗機法)》[10],油品的潤滑性評價結果以水蒸氣壓為1.4 kPa條件下潤滑試驗鋼球校正磨痕直徑(以下記作WS1.4)表示。由表2可見,DF1和DF2的潤滑性指標均不滿足GB 19147—2016《車用柴油》[11](簡稱國Ⅵ柴油)的要求(WS1.4460 μm)。

表2 試驗用空白柴油的基本性質

1.2 試驗方法及儀器

1.2.1 柴油潤滑性評價

利用英國環球公司制造的高頻往復試驗儀,依據SH/T 0765—2005方法測定油品的WS1.4,試驗參數如表3所示。將抗磨劑以一定的添加量加入到空白柴油中,考察加劑前后柴油潤滑性能的變化,從而間接評價抗磨劑的抗磨性能。

表3 高頻往復試驗儀的運行參數

1.2.2 產品提純

利用德國VTA公司生產的VKL70-5FDRR型全加熱全齒輪泵短程蒸餾裝置,將脂肪酸單甘油酯混合物與甘油分離,以提純脂肪酸單甘油酯混合物抗磨劑產品。

1.2.3 生物柴油中脂肪酸含量測定

利用Agilent公司生產的6890型氣相色譜儀,依據NB/SH/T 0831《生物柴油中脂肪酸甲酯及亞麻酸甲酯含量的測定 氣相色譜法》[12]測定生物柴油中脂肪酸的含量。

1.2.4 產物中游離甘油含量測定

利用Agilent公司生產的6890型氣相色譜儀,依據Q/SHCG 57—2017[13]附錄D《酯型柴油抗磨劑中游離甘油含量測定法 氣相色譜法》,測定產物中游離甘油的含量。

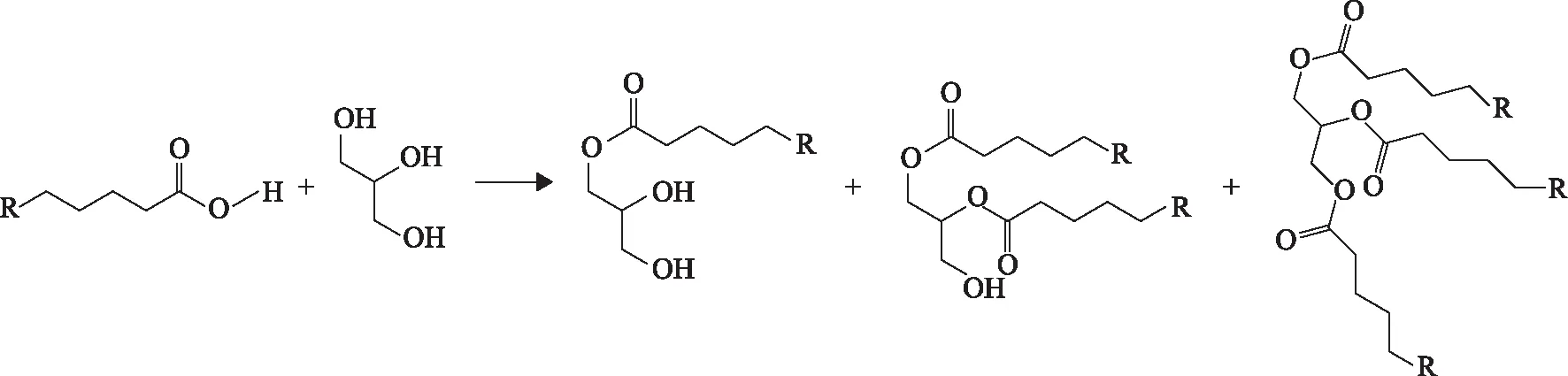

1.3 脂肪酸單甘油酯的制備

將生物柴油和甘油加入到配有冷凝回流管和分水器的250 mL反應釜中,加入對甲苯磺酸作催化劑,升至一定溫度,回流數小時后停止反應,冷卻至室溫。加入氫氧化鈣中和,靜置后上層黏稠狀液體即為脂肪酸甘油酯產品。圖1為反應過程示意,其中,R為飽和或不飽和烴基。由于生物柴油是以脂肪酸甲酯為主要組成成分的混合物,因此以生物柴油為原料進行酯交換反應的產物可能是由多種脂肪酸單甘油酯、脂肪酸二甘油酯以及脂肪酸三甘油酯的混合物組成。優化反應條件,當脂肪酸單甘油酯在產物中的相對含量較高時,產品具有良好的抗磨性能,因此合成的抗磨劑以脂肪酸單甘油酯為主。

圖1 生物柴油與甘油酯交換反應過程示意

2 結果與討論

2.1 反應條件對脂肪酸單甘油酯抗磨性能的影響

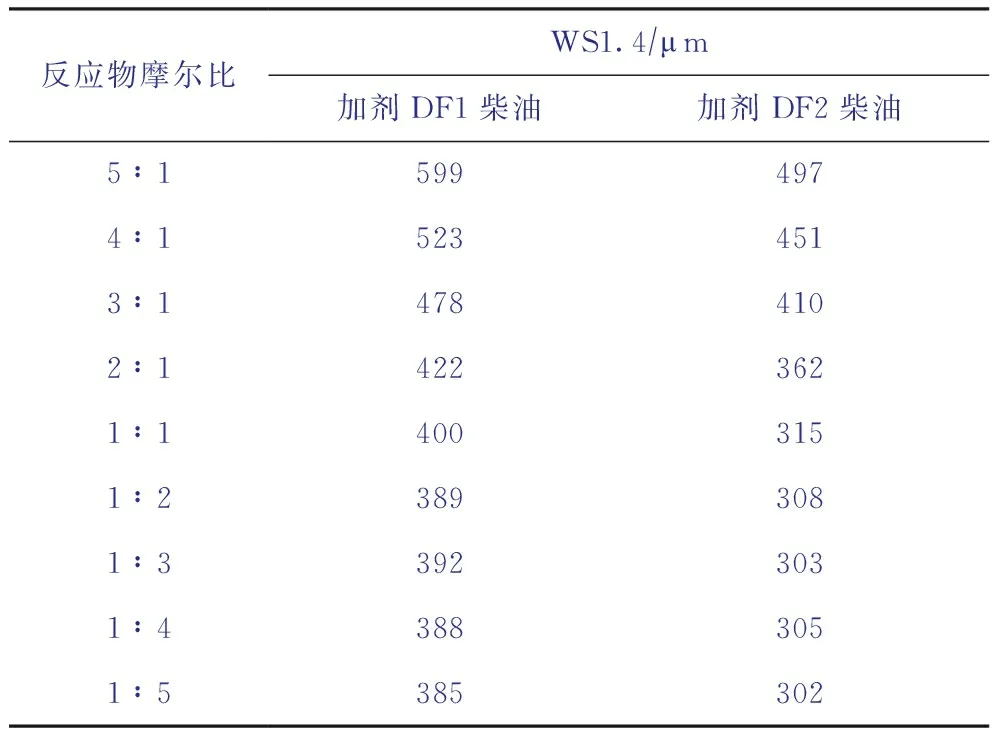

2.1.1 生物柴油與甘油的物質的量比

在生物柴油與甘油的物質的量比(以下簡稱反應物摩爾比)為(5∶1)~(1∶5)的范圍內,考察反應產物脂肪酸甘油酯混合物抗磨性能與反應物摩爾比的關系。將反應產物以200 μg/g的添加量分別加入到DF1柴油和DF2柴油中,評價加劑柴油(分別記作加劑DF1柴油、加劑DF2柴油)的潤滑性能,結果如表4所示。由表4可以看出:當反應物摩爾比為5∶1時,加劑DF1柴油的WS1.4為599 μm,加劑DF2柴油的WS1.4為497 μm,二者分別小于加劑前空白柴油的WS1.4,雖然加劑柴油較空白柴油的潤滑性能有所提高,但仍不能滿足GB 19147—2016規定的車用柴油潤滑性使用要求,說明此時產物的抗磨性能不佳,原因在于甘油在反應體系中的含量太低,產物仍以生物柴油為主,而生物柴油在較低劑量時難以表現出良好的抗磨性能[14];隨著反應物摩爾比由5∶1逐漸降低到1∶1,甘油在反應體系中的含量不斷提高,加劑柴油的潤滑性能越來越好,表明產物的抗磨性能逐漸提高;當反應物摩爾比為1∶1時,加劑DF1柴油的WS1.4為400 μm,加劑DF2柴油的WS1.4為315 μm,加劑柴油的潤滑性能比空白柴油顯著提高,且能夠滿足GB 19147—2016對車用柴油潤滑性的指標要求;當反應物摩爾比達到1∶1后,再繼續降低反應物摩爾比至1∶2,1∶3,1∶4,1∶5,加劑柴油的潤滑性能沒有明顯變化,說明再繼續提高反應體系中甘油量對提升產物的抗磨性能沒有明顯促進作用。另一方面,標準Q/SHCG 57—2017《柴油抗磨劑技術要求》規定脂肪酸酯型抗磨劑中游離甘油的質量分數不得大于0.5%。基于產品抗磨性能和產品品質的考慮,確定優化的反應物摩爾比為1∶1。

表4 反應物摩爾比對產物抗磨性能的影響

2.1.2 反應時間

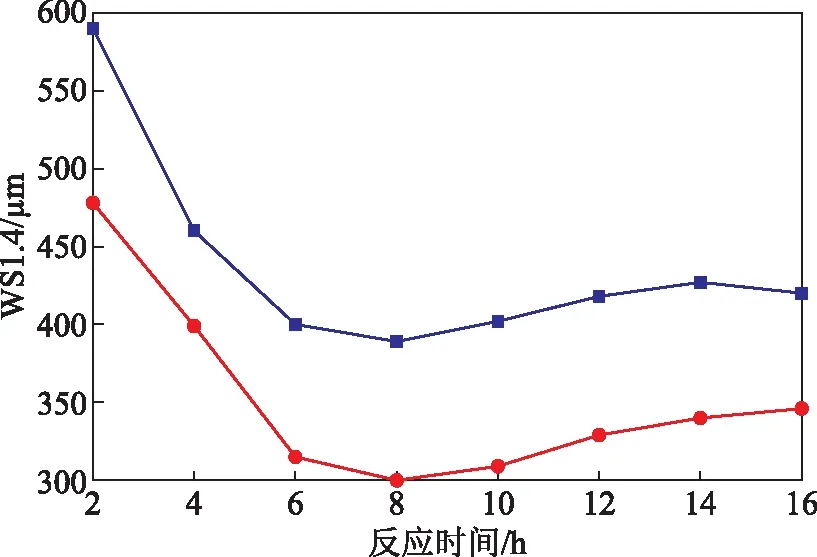

在反應物摩爾比為1∶1的基礎上,考察反應時間在2~16 h范圍內合成產物的抗磨性能,即將不同反應時間下獲得的產物以200 μg/g的添加量分別加入到DF1柴油和DF2柴油中,評價柴油的潤滑性能,結果如圖2所示。由圖2可以看出:將反應時間為2 h時得到的產物分別加入到DF1和DF2柴油中,WS1.4分別為590 μm和478 μm,雖然加劑柴油的潤滑性能較空白柴油的潤滑性能有所提高,但是潤滑性能仍較差,不能滿足車用柴油的潤滑性能要求,原因在于反應時間較短,生物柴油與甘油未能充分反應,導致產物中有效抗磨組分含量偏低,產品的抗磨性能差;當反應時間從2 h逐漸增加至8 h時,將得到的產物加入到柴油中,WS1.4值逐漸降低,說明隨著反應時間的延長生物柴油與甘油的酯交換反應深度逐漸增加,產物體系中的脂肪酸單甘油酯含量逐漸增加,產品的抗磨性能提高;將反應時間為8 h時得到的產物加入到DF1和DF2柴油中,WS1.4分別為389 μm和300 μm,加劑柴油的WS1.4達到最低值,表明在反應時間為8 h時產物的抗磨性能最佳;值得注意的是,當反應時間超過8 h時,隨著反應時間進一步延長,產物的抗磨性能逐漸變差,可能是因為反應時間過長導致產物中的脂肪酸二甘油酯和脂肪酸三甘油酯等副產物含量增加,而脂肪酸二甘油酯和脂肪酸三甘油酯并不具有良好的抗磨性能。但是,由于控制反應物摩爾比為1∶1,產物體系中仍以脂肪酸單甘油酯為主,因此即使反應時間達到16 h,產物仍能保持良好的抗磨性能。從產物的抗磨性能考慮,確定生物柴油與甘油的優化反應時間為8 h。

圖2 反應時間對產物抗磨性能的影響

2.1.3 反應溫度

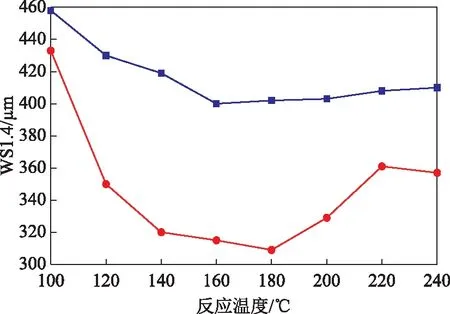

圖3 反應溫度對產物抗磨性能的影響

2.2 脂肪酸單甘油酯添加量對抗磨效果的影響

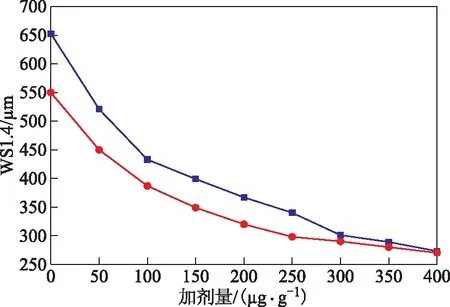

基于以上研究結果,生物柴油與甘油的優化反應條件為:反應物摩爾比1∶1、反應時間8 h、反應溫度160~180 ℃。在優選的反應條件下制備脂肪酸單甘油酯抗磨劑產物,并考察加劑量對抗磨效果的影響,結果如圖4所示。由圖4可見:當加劑量為100 μg/g時,DF1柴油和DF2柴油的WS1.4分別為433 μm和387 μm,潤滑性能較空白柴油有明顯改善,可以滿足車用柴油的潤滑性能使用要求;隨著加劑量的增加,兩種柴油的WS1.4均呈現顯著下降的趨勢,表明隨著加劑量的增加,抗磨效果有較為明顯的提高;當加劑量達到300 μg/g時,DF1柴油和DF2柴油的WS1.4分別為301 μm和290 μm,較空白柴油的WS1.4分別下降了352 μm和260 μm,降低幅度分別為54%和47%;此后,當加劑量進一步增加時,加劑柴油的WS1.4基本維持在280 μm左右,對柴油的潤滑性能沒有明顯改善,這是由于抗磨劑分子通過物理吸附或化學吸附作用于金屬表面[20]而發揮提高柴油潤滑性的作用,而當抗磨劑分子數量在金屬表面達到吸附飽和狀態后,繼續增加抗磨劑的量不會對抗磨效果產生顯著的促進效應。

圖4 抗磨劑添加量對抗磨效果的影響

2.3 精制處理對脂肪酸單甘油酯抗磨性能的影響

2.3.1 生物柴油原料低溫冷凍精制處理

表5 生物柴油冷凍精制處理前后的脂肪酸甲酯含量 w,%

由表5可見:冷凍精制前,生物柴油原料中飽和脂肪酸甲酯質量分數為14.5%,不飽和脂肪酸甲酯質量分數為81.9%;冷凍精制后,生物柴油原料中飽和脂肪酸甲酯質量分數為2.1%,不飽和脂肪酸甲酯質量分數為95.7%。這說明通過冷凍精制處理,可以使生物柴油原料中飽和脂肪酸甲酯的質量分數降低12.4百分點,不飽和脂肪酸甲酯的質量分數提高13.8百分點,不飽和脂肪酸甲酯含量有較為顯著的提高。

2.3.2 脂肪酸單甘油酯短程蒸餾提純處理

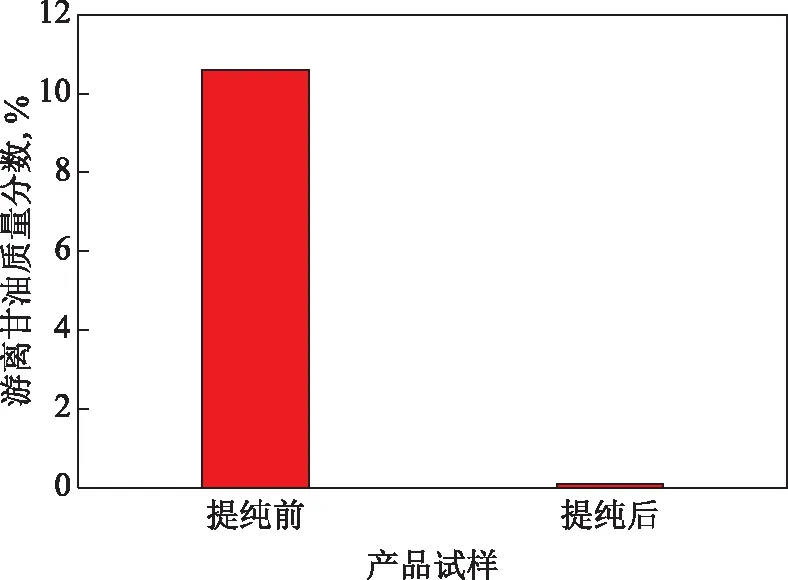

以冷凍精制生物柴油為原料,在優化的反應條件下與甘油進行酯交換反應,制得脂肪酸單甘油酯抗磨劑產品。因標準Q/SHCG 57—2017《柴油抗磨劑技術要求》要求脂肪酸酯型抗磨劑中游離甘油的質量分數不得大于0.5%,為了保障脂肪酸單甘油酯抗磨劑產品的品質,需要對反應產物進行短程分子蒸餾處理以除去未反應的甘油,處理前后產物中游離甘油的含量如圖5所示。由圖5可以看出:蒸餾提純前,反應產物中游離甘油的質量分數為10.6%,不能滿足Q/SHCG 57—2017對于脂肪酸酯型抗磨劑產品的指標要求;蒸餾提純后,反應產物中游離甘油的質量分數為0.1%,較提純前降低10.5百分點,可滿足Q/SHCG 57—2017對于脂肪酸酯型抗磨劑產品的指標要求。

圖5 短程蒸餾提純前后反應產物中游離甘油含量

2.3.3 精制前后產品抗磨性能比較

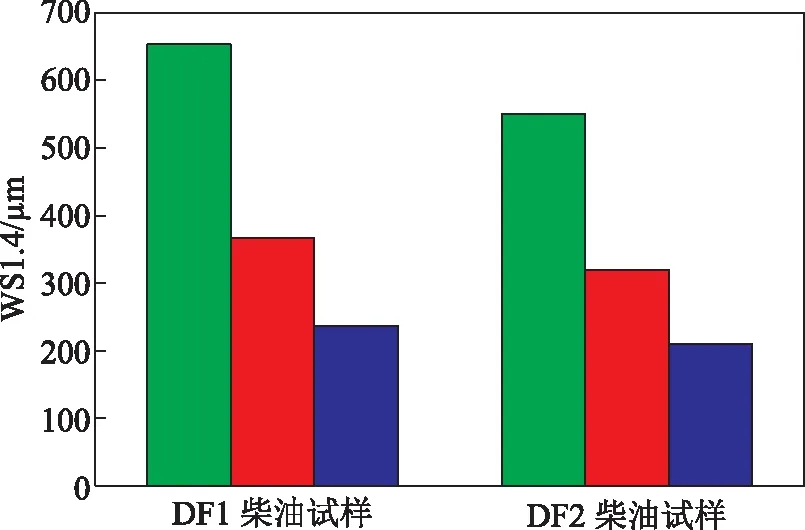

在柴油中抗磨劑添加量均為200 μg/g的條件下,考察生物柴油原料冷凍精制處理及脂肪酸單甘油酯短程蒸餾提純處理(以下簡稱精制處理)對產品抗磨性能的影響,結果如圖6所示。由圖6可以看出:對于DF1柴油而言,未加劑柴油試樣的WS1.4為653 μm,加入未經精制處理得到的脂肪酸單甘油酯后,加劑柴油試樣的WS1.4降低至367 μm,降低幅度為43.8%,加入經精制處理得到的脂肪酸單甘油酯后,加劑柴油試樣的WS1.4降低至237 μm,降低幅度達63.7%;對于DF2柴油而言,未加劑柴油試樣的WS1.4為550 μm,加入未經精制處理得到的脂肪酸單甘油酯后,加劑柴油試樣的WS1.4降低至320 μm,降低幅度為41.8%,加入經精制處理得到的脂肪酸單甘油酯后,加劑柴油試樣的WS1.4值降低至210 μm,降低幅度達61.8%。以上結果表明,以經低溫冷凍精制的生物柴油為原料與甘油反應得到產物脂肪酸單甘油酯,再經短程蒸餾提純工藝處理,最終產物的抗磨性能顯著提高。

圖6 精制處理前后產物抗磨性能的對比

2.4 脂肪酸單甘油酯的抗磨穩定性

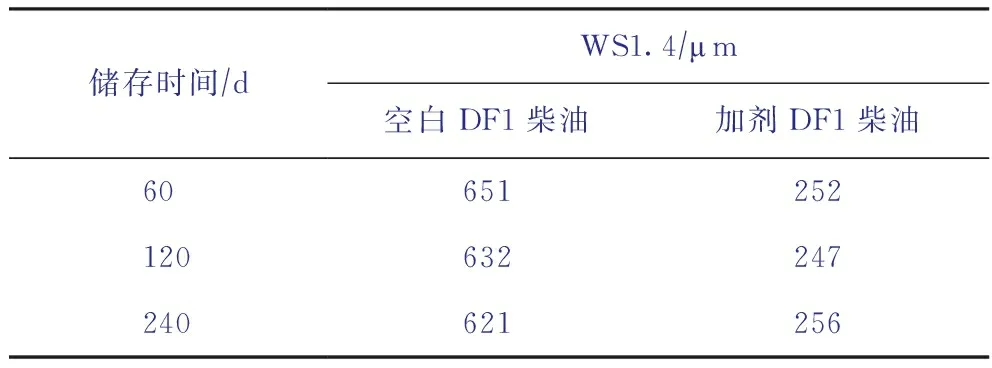

將精制處理所得脂肪酸單甘油酯產品以200 μg/g的添加量加入到DF1柴油中得到加劑DF1柴油,并將空白DF1柴油與加劑DF1柴油在室溫下儲存60~240 d,對比評價儲存時間對加劑前后柴油潤滑性能的影響,以考察精制后脂肪酸單甘油酯產品的抗磨穩定性,結果如表6所示。由表6可見,在儲存的60~240 d內,空白DF1柴油的WS1.4均在620 μm以上,而加劑DF1柴油的WS1.4均在250 μm左右且潤滑性未出現明顯變化,說明經精制的脂肪酸單甘油酯產品在較長時間內仍能保持良好的抗磨性能,從而在較長時間內保障了柴油的潤滑性。

表6 儲存時間對脂肪酸單甘油酯抗磨性能的影響

3 結 論

(1)以生物柴油和甘油為原料經過酯交換反應制備脂肪酸單甘油酯,在反應物摩爾比為1∶1、反應時間為8 h、反應溫度為160~180 ℃條件下合成的柴油抗磨劑的抗磨性能最佳。

(2)對生物柴油進行低溫冷凍精制,可以使飽和脂肪酸甲酯的質量分數降低12.4百分點,不飽和脂肪酸甲酯的質量分數提高13.8百分點。

(3)將以生物柴油和甘油為原料經過酯交換反應制備的脂肪酸單甘油酯進行短程蒸餾處理,可以使產品中游離甘油的質量分數降低10.5百分點。

(4)生物柴油經低溫冷凍精制處理、脂肪酸單甘油酯產品經短程蒸餾提純工藝處理后,產物的抗磨性能顯著提高。在優化的反應條件下,將冷凍精制生物柴油與甘油反應得到的脂肪酸單甘油酯經短程蒸餾提純處理后的產品,以200 μg/g的添加量加入到兩種不滿足潤滑性能要求的試驗柴油中,加劑DF1柴油和加劑DF2柴油的WS1.4分別降至237 μm和210 μm,顯著改善了柴油的潤滑性能。該精制處理抗磨添加劑在室溫條件下儲存240 d后仍具有良好的抗磨性能。