ZG30MnSiMo與Hardox450焊接裂紋性質的試驗研究

馮月樓

1.中煤張家口煤礦機械有限責任公司,河北張家口,076250; 2.河北省高端智能礦山裝備技術創新中心,河北張家口,076250

0 引言

中部槽作為刮板輸送機的關鍵部件,結構形式主要由中板、底板、槽幫組成的封箱式結構,聯接形式為焊接[1],如圖1所示,中板作為輸送設備運行過程中的主要受力構件,其強度、耐用性直接決定著整套輸送設備的運行質量,其最常見的破壞形式為中板焊縫開裂。

槽幫為鑄鋼件,所用材料為ZG30MnSiMo,供應狀態為調質態,具有較高的強度、硬度及耐磨性能[2]。中板為軋制板料,采用瑞典SSAB EMEA AB公司進口Hardox450,供應狀態為淬火加低溫回火,具有高強度、高硬度及高耐磨性,同時板料的塑性、焊接性能及加工性能未發生較大程度的下降。

ZG30MnSiMo與Hardox450屬于異種材料焊接,焊縫接頭硬度高、淬硬傾向大,并且焊縫組織變化復雜,易產生焊接裂紋。本文對出現批量性裂紋的槽幫與中板的焊縫接頭,從母材的化學成分、力學性能、焊縫接頭的金相組織以及外界環境等因素對焊接裂紋的形成原因進行分析,以期改進產品焊接工藝,減少焊接裂紋的出現[3]。

1 裂紋性質的探討

焊縫表面裂紋及焊縫刨開后的圖樣如圖2所示,可以看到裂紋為沿焊縫方向的縱向裂紋,將有裂紋的部位制成試塊,從圖3可以清晰地看到裂紋出現在焊縫與槽幫的融合線部位,裂紋深度為18mm(采用K型坡口,單側坡口深度24mm)。此外,焊接3h后,對焊縫進行超聲波檢測,未發現任何裂紋,但焊接后的48h,經目視檢測,發現焊接裂紋,這里排除了熱裂紋的可能性,可以確定為延遲裂紋[4]。

將出現裂紋的部位在光學顯微鏡下放大,如圖4所示。結合圖4a與圖3,可以看出裂紋起始于焊道的焊趾部位,延槽幫熱影響區開裂,最終止于槽幫與焊縫的融合線處(圖4b),裂紋表面未見氧化現象,進一步佐證了此裂紋并非熱裂紋。為進一步判斷裂紋產生的機理,需要對裂紋試件進行深入分析。

2 裂紋分析

2.1 化學成分

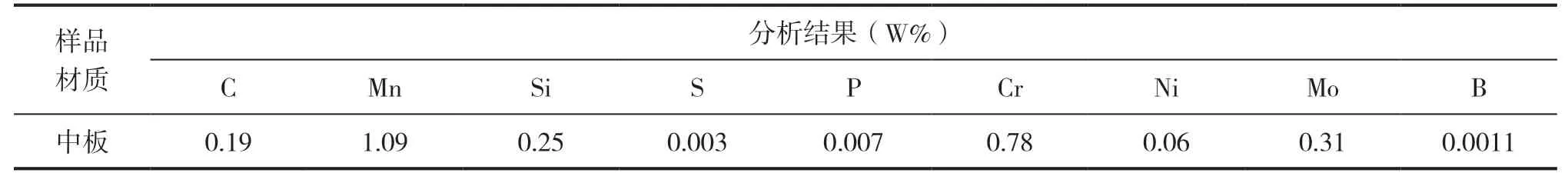

在槽幫不同部位制取3塊試件,試件1、試件2取自槽幫頂面,試件3取自焊縫裂紋接頭,對3塊試件進行化學成分分析,如表1所示,結果表明化學成分符合企標對ZG30MnSiMo材料成分的要求,3組數據的對比結果可以推測,鑄件的化學成分較為均勻,不存在成分偏析的現象[4]。

中板Hardox450的化學成分如表2所示,單以材料成分而言,槽幫與中板的差異主要體現在碳、鉻、鎳的含量上,為更加直觀地評定兩種材料的焊接性能,且考慮到兩種材料均為低合金調質鋼,采用WES標準規定碳當量計算公式對其碳當量進行計算,即:

計算槽幫的碳當量分別為0.7037%、0.693%、0.718%,中板的碳當量為0.615%。計算結果表明,在相同的焊接條件下,碳當量越高,出現延遲裂紋的概率也就越大,這也解釋了為什么裂紋出現在槽幫融合線部位。

2.2 力學性能分析

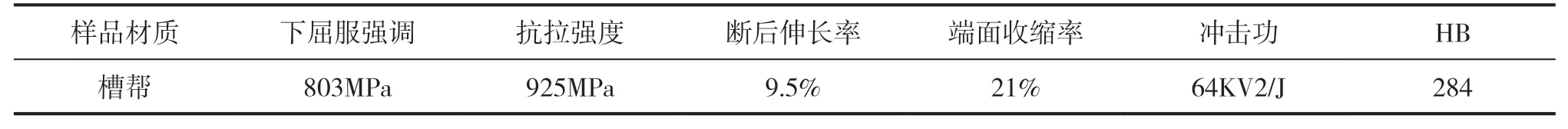

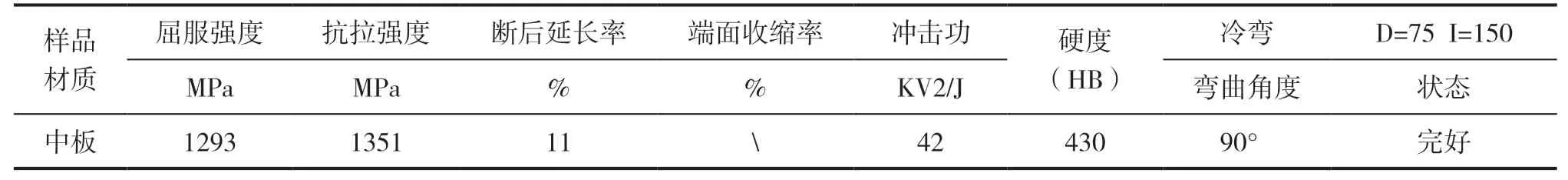

槽幫ZG30MnSiMo材料以及中板Hardox450材料的力學參數分別如表3、表4所示。通過兩組數據的對比,中板材料的沖擊功低于槽幫材料,但中板材料的屈服強度、抗拉強度、硬度以及斷后伸長率要顯著高于槽幫材料,即在拉應力載荷作用下,破壞會率先出現在槽幫側。

為進一步反映槽幫熱影響區的淬硬傾向,對試件3不同部位進行布氏硬度檢測,距槽幫融合線15mm、10mm、5mm處的硬度檢測值分別為296、324、332,越是靠近融合線其淬硬傾向越嚴重。

2.3 金相組織

2.3.1 槽幫金相組織

表1 槽幫ZG30MnSiMo的化學成分

表2 中板Hardox450的化學成分

表3 槽幫ZG30MnSiMo材料的力學性能參數

表4 中板Hardox450材料的力學性能參數

圖5為試件1、試件2在光學顯微鏡下的微觀形貌,經觀察,試件1基體組織均為回火索氏體,以及少量鐵素體。試件2的基本組織為回火索氏體,以及少量鐵素體和上貝氏體的混合物,局部出現少量上貝氏體是由于淬火過程中冷卻速度不夠所導致。

2.3.2 槽幫熱影響區金相組織

包含裂紋在內槽幫熱影響區金相組織如圖6所示,與圖5對比,裂紋周邊晶粒明顯長大,且呈現出一定的方向性,同時析出大量的馬氏體與鐵素體的混合組織,應合了上述熱影響區布氏硬度檢測結果。

3 分析討論

綜上分析,可以確定此處的焊道裂紋屬于延遲裂紋,在焊接環境溫度偏低、材料類型屬于低合金高強鋼的焊接結構上較為常見,此類裂紋的產生與焊縫金屬中的擴散氫及焊縫受力狀態有關。焊接環境溫度較低,預熱溫度不足,保溫時間不夠,均會導致擴散氫析出不充分,因此,應根據母材的特性對預熱溫度、保溫時間進行嚴格的控制。根據經驗,ZG30MnSiMo與Hardox450焊接預熱保溫時間不應低于1h,當環境溫度低于10℃時,控制施焊前的溫度不低于90℃,而當環境溫度高于20℃時,控制施焊前的溫度不低于60℃,能有效防止焊接冷裂紋的產生。

從鑄造槽幫的材質特性來看,碳當量偏高,母材淬硬傾向增大,導致焊縫熱影響區馬氏體組織含量增加,塑性、韌性下降,在焊接應力的作用下,最終導致焊接冷裂紋的產生。因此,焊后應注意保溫、緩冷,減少淬硬組織,提高焊縫接頭的綜合力學性能。

此外,焊接應力也是導致冷裂紋產生的重要因素,母材板厚大,填充金屬多,熱輸入大,由于構件受熱不均衡,致使焊接過程產生較大的內應力。調整焊接工藝參數,合理地設置焊接順序,焊接過程中進行必要的實效處理,可有效地降低焊接應力,從而減少焊接冷裂紋的產生[5]。

4 結語

(1)從中部槽上截取鑄造槽幫試塊及帶裂紋的焊縫接頭試塊,對其進行一系列的試驗,得到相關數據,并分析討論,證明該焊接裂紋屬于焊接冷裂紋,多起始于母材碳當量偏高的焊趾處,并延淬硬傾向較高的熱影響區開裂,本文中,裂紋主要出現在鑄造槽幫側。

(2)對焊接裂紋產生的機理進行分析討論,并提出對應的預防措施。擴散氫、碳當量是焊接冷裂紋產生的根源,焊接應力是焊接冷裂紋產生的誘因。預防措施包括控制焊前預熱溫度、合理的焊接參數、焊接過程的實效處理以及焊后保溫。