常減壓裝置電脫鹽運行故障原因分析

郭 鑒,秦紅艷,張 磊,陳嶠郴

(中石油克拉瑪依石化有限責任公司,新疆克拉瑪依 834000)

0 引言

電脫鹽工藝作為原油處理的第一道工序,也是常減壓工藝防腐一個重要環節,原油經過電脫鹽脫水脫鹽后,可以減緩常減壓及下游裝置設備的腐蝕,提高二次加工原料質量,減緩下游裝置催化劑的中毒及消耗,電脫鹽的良好運行對全廠的“安、穩、長、滿、優”運行尤為重要。

某石化公司Ⅱ套蒸餾裝置主要加工0#原油與陸石原油的混合原油,所加工的原油為石蠟中間級原油,具有低酸值、低硫等特點。該裝置采用的多級全電場高效電脫鹽設施,由華東石油成套設備揚中有限公司設計,由于設備運行年限較長,電脫鹽運行效果不理想,在生產中必須控制好電脫鹽操作條件同時加強電脫鹽設備維護才能確保裝置安全運行,實現四年一修的長周期運轉目標。

1 電脫鹽工藝的重要性

電脫鹽技術廣泛應用于當今國內外石化行業,主要是通過向原油中注水、注破乳劑,破壞原油的乳化狀態,并在電場的作用下使微小水滴聚結為大水滴,依據密度差實現油水分離。原油中的鹽類可分為兩種類型,一類是油溶性,另一類是水溶性。水溶性鹽大部分溶解在水中,這部分鹽類對原油加工的全過程和產品質量的有重要影響[1]。

目前應用比較廣泛的電脫鹽工藝主要有交直流電脫鹽、高速電脫鹽、多級全電場高效電脫鹽等,雖然電脫鹽工藝的工作原理不同,但是一種電脫鹽工藝并不適用于多種原油。因此,不同性質的原油選用合理的電脫鹽工藝及設備至關重要。

1.1 減緩煉油過程中設備腐蝕

原油中氯化物(主要是NaCl、CaCl2、MgCl2)和硫化物在原油蒸餾過程中受熱分解或水解產生HCl 和H2S,跟隨油氣進入塔頂冷凝系統,HCl 遇到冷凝水便形成鹽酸,鹽酸又能與金屬表面的FeS 起反應,使金屬失去保護膜,構成H2S—HCl—H2O 型腐蝕加劇設備腐蝕,這也是造成常減壓裝置初餾塔、常壓塔和減壓塔頂冷凝系統腐蝕的重要原因。因此,保證電脫鹽運行效果是減少煉油企業設備腐蝕的重要措施之一[2]。

1.2 穩定常減壓操作,節能降耗

原油進入裝置前雖然已經在罐區經過沉降脫水,但是仍含有一部分水分,這部分水分進入裝置后吸熱汽化,不僅降低裝置換熱終溫,還會造成常減壓裝置操作波動。因此,電脫鹽運行效果好能夠穩定常減壓操作、節能降耗,延長裝置開工周期[3]。

2 電脫鹽工藝運行存在的問題

經過一段換熱后,原油溫度達到120~130 ℃,與二級電脫鹽罐切水、破乳劑混合,經過一級靜態混合器,混合壓差約25 kPa,進入一級電脫鹽罐。一級電脫鹽罐操作壓力為0.85 MPa 左右,一級電脫鹽切水直接出裝置進行處理。經過一級電脫鹽罐脫水脫鹽后的原油,與新鮮凈化水混合,經過二級靜態混合器,混合壓差約25 kPa,進入二級電脫鹽罐。二級電脫鹽罐操作壓力為0.85 MPa 左右,其中二級電脫鹽切水作為一級電脫鹽罐注水再利用,經過二級電脫鹽罐脫水脫鹽后的脫后原油進入后續流程(圖1)。

圖1 電脫鹽工藝流程

2020 年2 月、4 月和5 月,該裝置先后發生了3 次因電脫鹽電擊棒高壓引線故障造成的電擊棒擊穿事件。

2021 年4 月23 日23:52,蒸餾一級電脫鹽罐2#變壓器電流突然升高至162 A(額定電流210 A),但1#和3#變壓器電流無異常(圖2),二級電脫鹽罐3 臺變壓器電流無異常。經檢維修技術人員確認,2#變壓器電流真實。停變壓器檢查發現,2#變壓器南側電極棒內的高壓引線絕緣層燒損,電極棒內變壓器油過熱氣化,金屬銅線裸露。公司制定了電脫鹽退油維修方案,更換高壓引線、金屬軟管、絕緣套、電極棒等配件,并更換全部變壓器油,投用后裝置電流正常(17.8 A)。

圖2 一級電脫鹽罐2#變壓器電流變化圖

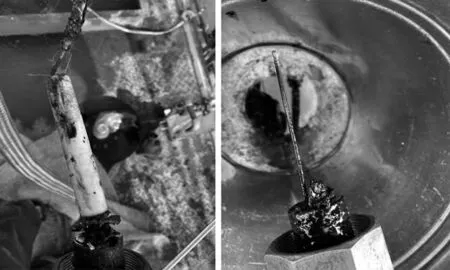

2021 年5 月28 日6:28,二級電脫鹽罐2#變壓器電流突然升高至219 A(額定電流210 A),立即停變壓器。檢查發現與4月份一級罐2#變壓器電極棒故障的現象一樣,電極棒內的高壓引線絕緣層燒損(圖3)。

圖3 電脫鹽電擊棒故障

3 電脫鹽波動原因分析

3.1 原油性質

原油性質變化會影響到電脫鹽運行效果,如果原油變重,油水乳化程度將加重,會導致電脫鹽波動。由表1 可知,原油性質比較穩定,沒有變重的傾向,同時原油含水量也比較穩定,故電脫鹽電擊棒擊穿與原油性質無關[4]。

表1 2021 年4 月—5 月原油性質監測情況

3.2 電脫鹽操作條件

3.2.1 電脫鹽油水界面

電脫鹽罐油水界位一般指原油乳化層位置,油水界面的高低同樣影響電脫鹽的脫鹽效果。油水界位低易造成電脫鹽切水帶油,但若油水界位過高則容易造成電極板短路[5]。

該裝置因運行年限較長,設備存在老舊情況,油水界位儀運行效果不理想,存在一定偏差,輔助以現場電脫鹽看樣孔配合檢查,從而保證電脫鹽油水界位穩定。此外,電脫鹽設備無法實現電脫鹽反沖洗,造成電脫鹽罐底沉積泥沙等,影響電脫鹽油水界面。但當天電脫鹽系統開始波動時,原油無換罐,電脫鹽油水界面無明顯變化,因此排除電擊棒擊穿事件是由油水界面造成的[6]。

3.2.2 電脫鹽注水量

電脫鹽注水的目的是破壞原油乳化液的穩定性,促進水滴聚結,并溶解懸浮在原油中的鹽,從而降低原油中的鹽含量,提高電脫鹽效果。注水量的大小影響電脫鹽運行效果,注水量過小達不到目的,注水量過大不僅會增加新水消耗,還會使水位上升、電負荷增大,存在導致電擊棒擊穿跳閘的風險。另外,電脫鹽注水一般會與排水進行換熱,回收排水中的能量,減少了電脫鹽熱負荷的損失,注水溫度越接近原油溫度,越容易使油水充分混合,電脫鹽效果越好[7]。

該裝置采用單注二級方式,二級電脫鹽排水回注一級,電脫鹽注水為凈化水,注水量控制在3%~6%。除原油摻煉、換罐時會進行適當調整,電脫鹽注水量都為固定值;同時電脫鹽系統波動時電脫鹽注水量并未進行調整,因此可以排除注水量的影響。

3.2.3 電脫鹽混合強度

混合強度是指油、水、破乳劑在混合閥或混合器內的混合程度,這是由于原油通過混合閥或混合器時產生的壓力降造成的,混合強度過小則達不到電脫鹽脫鹽脫水的效果,混合強度過大反而會使乳化層過于穩定不易破乳[8]。

該裝置采用無級調節混合器,正常生產時混合強度控制在20~30 kPa,電脫鹽系統開始波動時混合強度沒有變化,因此可以排除混合強度的影響[8]。

3.2.4 電脫鹽操作溫度

操作溫度是電脫鹽工藝的關鍵控制因素之一。提高操作溫度,可降低原油黏度,減小油水界面張力,乳化膜強度減弱,增大了布朗運動、碰撞結合機會增多,有利于破乳。但是如果電脫鹽操作溫度過高,會導致原油的電導率升高、電耗增加,嚴重時會損壞變壓器。因此,不同性質的原油要選擇合適的電脫鹽操作溫度[9]。

該裝置目前處于運行第3 年,換熱器壓降增大,部分換熱器開付線,影響電脫鹽進罐溫度。電脫鹽罐操作溫度一般在122 ℃,操作溫度比較平穩,而且電脫鹽系統開始波動時操作溫度也處于穩定狀態,因此可以排除操作溫度的因素。

3.2.5 電脫鹽絕緣吊掛接地或電極板短接故障

絕緣吊掛接地或電極板短接會導致電脫鹽電流或二次電壓會瞬間變化,但是從電氣實驗,對電極棒做的阻抗數據看,阻值均大于20 kΩ(正極對地79.3 kΩ,負極對地89.6 kΩ,正負極40.23 kΩ),電氣實驗正常,從而排除絕緣吊掛接地或電極板短接的可能。

3.3 設備原因分析

3.3.1 電脫鹽變壓器本體故障

該裝置電脫鹽采用華東石油的多級全電場高效電脫鹽技術,電脫鹽變壓器為3 臺并聯,變壓器輸出電壓值為13 kV、16 kV、19 kV、22 kV、25 kV 五檔,目前輸出電壓檔位為III 檔,即使用電壓為19 kV、電流不大于17.8 A 和18.5 A。高壓電引入,由高壓電纜軟裝置和高壓電絕緣套及45#變壓器油組成,能夠滿足電脫鹽裝置的運行條件。

該裝置在用電脫鹽設備老化,存在一定程度的運行隱患。這些變壓器均已運行超20 年,老化比較嚴重,電耗較高。電脫鹽故障后對電脫鹽罐退油,并進行變壓器空載實驗,低壓側實驗正常,從而排除電脫鹽變壓器故障的可能性[10]。

3.3.2 電擊棒質量

(1)將同批采購的電擊棒原料抽樣送檢,作理化試驗電擊棒原料中雜質、密度、流速等主要成分分析,均分析滿足要求,驗證了原材料質量可靠。

(2)電擊棒生產過程時的原始記錄資料,如成形壓力/時間、加熱溫度/時間、精加工部件及組裝、檢驗測試等原始資料,未發現易常現象。

(3)對同批生產制造的電擊棒進行了抽樣試驗,如電壓試驗95 kV/5 min(未擊穿)、升溫試驗180 ℃/30 min(未變形)、水壓試驗2.5 MPa/30 min(未泄漏)等數據符合原指標。

3.3.3 高壓電引入裝置結構

電脫鹽高壓電引入裝置,是將電脫鹽變壓器二次側高壓13 kV、16 kV、19 kV、22 kV、25 kV 五檔(可調)輸至罐內正、負電極板建立電場。

(1)變流電脫鹽變壓器的高壓輸出結構。變流電脫鹽變壓器的二次側輸出,輸出結構形式為正極和負極分為二路獨立輸出形式,由變壓器輸出導線、導電桿、絕緣套管、保護聯接套管、報警高位油等部件組合,為油浸式防護結構。

(2)高壓電纜軟裝置的結構。高壓電纜軟裝置是將變壓器二次側與高壓電絕緣套之間相聯接主要組合件,主要由不銹鋼金屬軟管、F4 隔圈、F4 隔片、F4 高壓電纜、F4 插接件、電纜聯接件、F4 電纜緊固件、彈簧、觸碗等部件組合(F4 指聚四氟乙烯材料),為油浸式防護結構。

(3)高壓電絕緣套的結構。高壓電絕緣套安裝于變壓器二次側高壓輸出與罐體之間相聯接,主要由編號高壓電絕緣套聯座、罐體密封件、絕緣套管、導電觸子、保接定向套等部件組合,起著絕緣、耐溫、耐壓、防腐等作用,為油浸式防護結構。

(4)F4 高壓電纜引線的結構。F4 高壓電纜引線是采用獨股銅芯導線,在銅導線外徑繞制多層聚四氟乙烯定向膜作為絕緣層,在繞制絕緣層的外徑套上玻纖黃臘套管,涂足絕緣漆,經加溫干燥保持電纜緊密性和絕緣性,主要起安全導電的作用。

3.4 電脫鹽波動可能的原因分析

根據該裝置電脫鹽的運行情況、故障件的損傷點的情況及各項試驗情況,車間技術人員與華東石油公司技術人員進行了充分分析,得出電脫鹽波動可能的原因如下:

(1)高壓電纜軟裝置和高壓電絕緣套結構及性能,能夠滿足蒸餾裝置電脫鹽的工況使用。從損壞件的節點分析,燒壞電纜線不是被高壓電直接擊穿損壞的,而是變壓器油的絕緣性能下降、慢慢滲透到電纜絕緣層內層,導致電纜整體絕緣性能下降。

(2)變壓器油絕緣性能下降的原因主要是變壓器油在長期高溫下產生老化現象,而變壓器油慢慢滲透到電纜絕緣層內部,降低了電纜絕緣性能,隨著高溫時間的延長,加速了變壓器油的碳化,由絕緣體變成導電體,這樣變壓器油在高壓電絕緣套內變成了導電體而放電,放電產生高溫溶化了絕緣層和燒斷銅導線的故障主要原因。

(3)導致高壓電絕緣套內部高溫的原因是,高壓電纜軟裝置及高壓電絕緣套原本沒有發熱功能,但由于電纜線是固定聯接,這5 個部件中只要有其中一處松動或不牢固就會發熱,隨著電流升高溫度也會隨之升高,這是導致變壓器油老化、碳化短路故障的根源。

4 結束語

結合某石化公司常減壓裝置電脫鹽波動故障,對原油性質、電脫鹽罐操作條件及設備運行情況進行分析,得出設備頻繁發生故障原因是,變壓器油在長期高溫下工作出現老化,造成電擊棒內變壓器油絕緣性能下降,產生高溫熔化電極棒高壓引線絕緣層并燒斷銅導線,進而導致電脫鹽電擊棒擊穿問題。