隨鉆測量系統在煤礦開采中的應用研究

李爭光,陳春芝

(河南能源集團 永煤公司車集煤礦,河南 永城 476600)

煤炭資源緊缺會對社會生產和生活造成不良影響。為了保障人們的正常生活和生產,我國每年都會開采大量的煤炭資源[1]。煤炭開采過程中,鉆探工作是其中非常關鍵和重要的環節,不僅可以為煤炭開采提供必要的地質數據支持,也是保障煤礦生產安全的重要措施和手段[2]。隨著煤礦領域技術水平的不斷提升,對礦井鉆探工作的質量和要求也越來越高,目前要求對鉆孔空間的軌跡曲線進行實時檢測[3]。在這樣的背景下,技術人員結合礦井實際情況研制了隨鉆測量系統和裝置,利用此技術可以在鉆孔過程中實時檢測并顯示鉆孔空間曲線[4]。但是煤礦井下工作環境復雜,鉆孔空間非常狹小,容易受到地磁干擾,給空間軌跡曲線檢測帶來了很大難度[5]。本文結合礦井實際情況研制了隨鉆測量系統,該系統具有測量精度高、誤差小、便捷性好等顯著的優勢,在工程實踐應用中獲得了較好的效果,在促進礦井鉆探技術水平提升、保障礦井安全方面發揮著重要的作用。

1 整體方案設計

1.1 基本工作原理

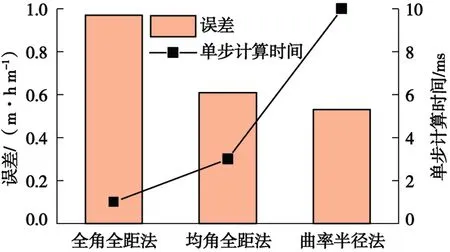

利用隨鉆測量系統對鉆孔過程的軌跡數據進行計算時,通常要將鉆頭中攜帶的各類檢測傳感器停留在某個位置,然后對孔洞的方位角、傾角、深度以及面向角等參數進行檢測[6]。完成檢測工作后鉆機繼續工作,待下個測量點利用同樣的方法對各項參數進行檢測。完成鉆孔全部工作后,利用設定的擬合算法對所有測量點的數據進行擬合,得到鉆孔的軌跡曲線數據。擬合算法的精度和計算時長會對最終軌跡曲線結果產生決定性的影響,在工程應用中研發出了多種類型的擬合算法,各自都有其優缺點,適用于不同的場合。其中典型的擬合算法包括全角全距法、均角全距法和曲率半徑法[7]。

(1)全角全距法。這種擬合算法近似的將2個測量點之間的軌跡近似為直線。兩點之間的直線距離視為近尺差值,根據兩點之間的俯仰角和方位角可以計算得到兩點的空間坐標。根據此思路,從第一個測量點開始直到最后一個測量點,可以得到所有測量點的坐標,將相鄰點用直線連接可得到鉆孔軌跡空間曲線。

(2)均角全距法。此方法同樣認為相鄰2個測量點之間的軌跡為直線。但是將2個測量點的方位角和俯仰角分別取平均值,并將其作為兩點的方位角和俯仰角,在此基礎上對兩點的空間坐標進行計算。將所有點的坐標進行連接可獲得鉆孔空間軌跡曲線。

(3)曲率半徑法。與上述2種方法的不同之處在于,曲率半徑法將2個測量點之間的軌跡視為圓弧曲線,將圓弧的長度視為兩點之間的進尺差值。同時將兩個測點的方位角和俯仰分別作差,并將此差值分別視為鉆孔水平投影圓弧中心角以及剖面線圓弧中心角的數值。然后利用對應的圓弧曲線將相鄰測量點進行連接,從而獲得鉆孔的空間軌跡曲線。

不同擬合算法需要的計算時間及其結果精度存在一定差異,需要結合實際情況合理選取算法。不同空間軌跡擬合算法的計算時間和計算誤差的對比情況如圖1所示。由圖1中數據可以看出,曲率半徑法的單步計算時間最長,但所得結果的誤差相對最小,而全角全距法單步計算時間最少,但得到結果的精度最差。

圖1 不同空間軌跡擬合方法的誤差及計算時長Fig.1 Errors and calculation time of different spatial trajectory fitting methods

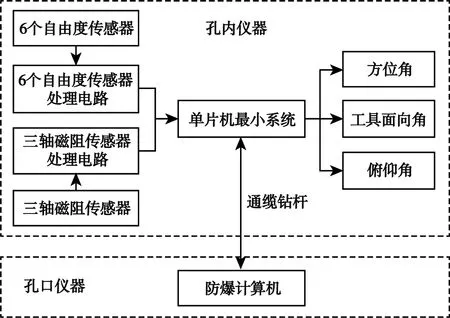

1.2 整體方案設計

結合實際情況設計的隨鉆測量系統的整理方案如圖2所示。從圖2中可以看出,整個系統可劃分成為2大部分,分別孔內儀器和孔口儀器。其中,孔內儀器的作用主要是對各個測量點的空間位置和姿態進行檢測。具體包括三軸磁阻傳感器和6個自由度傳感器及其對應的處理電路、單片機最小系統,傳感器的作用是對空間位置和姿態等進行檢測,最小系統的作用是對檢測結果進行分析處理。孔口儀器主要包括防爆計算機。孔口和孔內儀器通過鉆桿內部的電纜實現數據信息的傳輸,傳感器的檢測數據以及處理結果通過電纜傳輸到防爆計算機中進行存儲并呈現,工作人員通過計算機顯示屏可以實時掌握孔內的具體情況。為了兼顧計算速度和結果精度,本研究中選用上文所述的均角全距法進行擬合計算[8]。

圖2 隨鉆測量系統整體方案Fig.2 Block diagram of the overall scheme of MWD system

2 隨鉆測量系統主要硬件設計

2.1 單片機最小系統設計

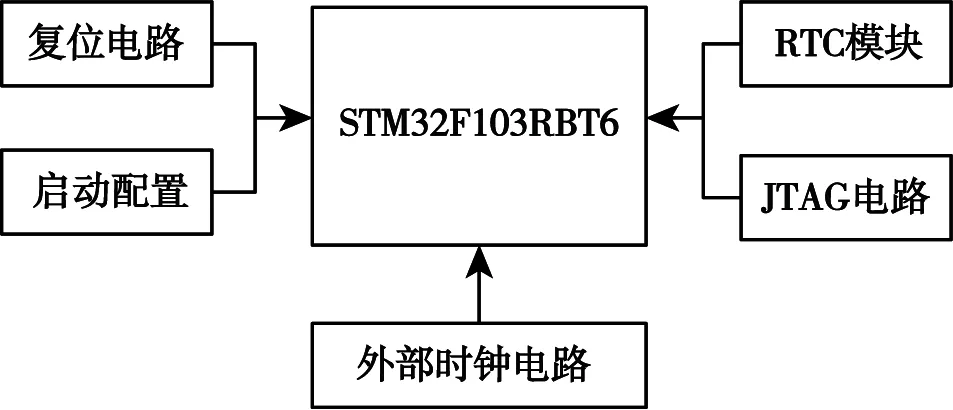

所謂單片機最小系統指的是能夠確保單片機正常工作的最簡單的系統。不同單片機類型需要的最基本電路結構存在很大差異[9]。研究在充分結合不同類型單片機性能的基礎上,最終選用STM32型單片機,該型號設備在工業領域有非常廣泛的應用,性能相對比較穩定[10]。基于STM32的單片機最小系統原理如圖3所示。

圖3 單片機最小系統原理Fig.3 Smallest system of the single-chip microcomputer

由圖3可以看出,STM32單片機最小系統主要包含5部分電路,分別為復位電路、啟動配置、RTC模塊和JTAG電路以及外部時鐘電路。

其中,JTAG電路的作用是協助STM32單片機完成資源下載,同時協助單片機完成在線仿真調試工作;RTC屬于供電模塊,其作用是為單片機的正常運行提供能源支持,主要通過紐扣電池進行供電,可以充電重復利用;外部時鐘電路包含2個外部時鐘源,分別為低速時鐘源和高速時鐘源,其中低速時鐘源的速度可以達到32.768 K,高速時鐘源的速度可以達到8 M。

需要說明的是,緊急情況下RTC模塊中的紐扣電池可以給系統中的后備寄存器進行供電,對孔內儀器的工作參數進行存儲保存,避免特殊情況下數據丟失。當外部電源能夠正常工作時,可以對紐扣電池進行充電,確保紐扣電池始終處于飽滿電荷狀態。

啟動配置電路的作用是在測量系統啟動工作后,根據實際情況對STM32單片機的BOOT[1:0]引腳進行配置,配置方式不一樣意味著單片機具有不同的啟動模式:①當BOOT1為X、BOOT0為0時,表示啟動區域為主閃存儲器;②當BOOT1為0、BOOT0為1時,表示啟動區域為系統存儲器;③當BOOT1為1、BOOT0為1時,表示啟動區域為內置SRAM。

2.2 數據采集系統設計

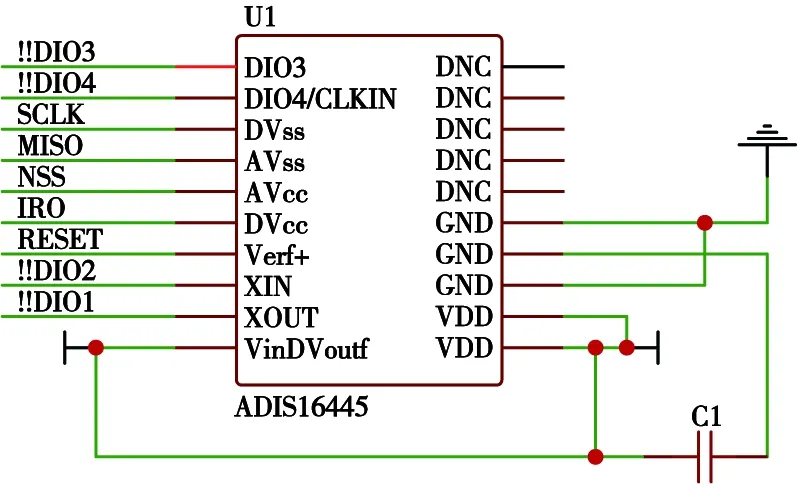

(1)MEMS傳感器測量電路設計。系統中選用的MEMS傳感器具體型號為ADIS16445,該傳感器是一個非常完備的慣性測量系統,內部包含有三軸加速度計和三軸陀螺儀,可以同時對6個自由度進行精確的檢測。最重要的是,該型號傳感器體積非常小,規格為24.1 mm×37.7 mm×10.8 mm,特別適合放置在鉆桿內部進行測量。傳感器共包含有20個I/O引腳,可以方便地與其他硬件設施進行連接實現數據交互。ADIS16445型傳感器的采集電路如圖4所示。

圖4 ADIS16445型傳感器的采集電路Fig.4 Acquisition circuit diagram of ADIS16445 sensor

ADIS16445傳感器可以獨立的對每個軸進行校準,從而提升傳感器檢測時的精度。可以對其開展數字編程工作,通過編寫相關程序讓設備能夠完成自動校準工作或者自動化的對各項硬件參數進行設置。設備可以在-40~70 ℃內正常工作,工作時的電壓為3.13~3.45 V,電流為74 mA,屬于本質安全型設備,完全能夠滿足礦井復雜的工作環境。

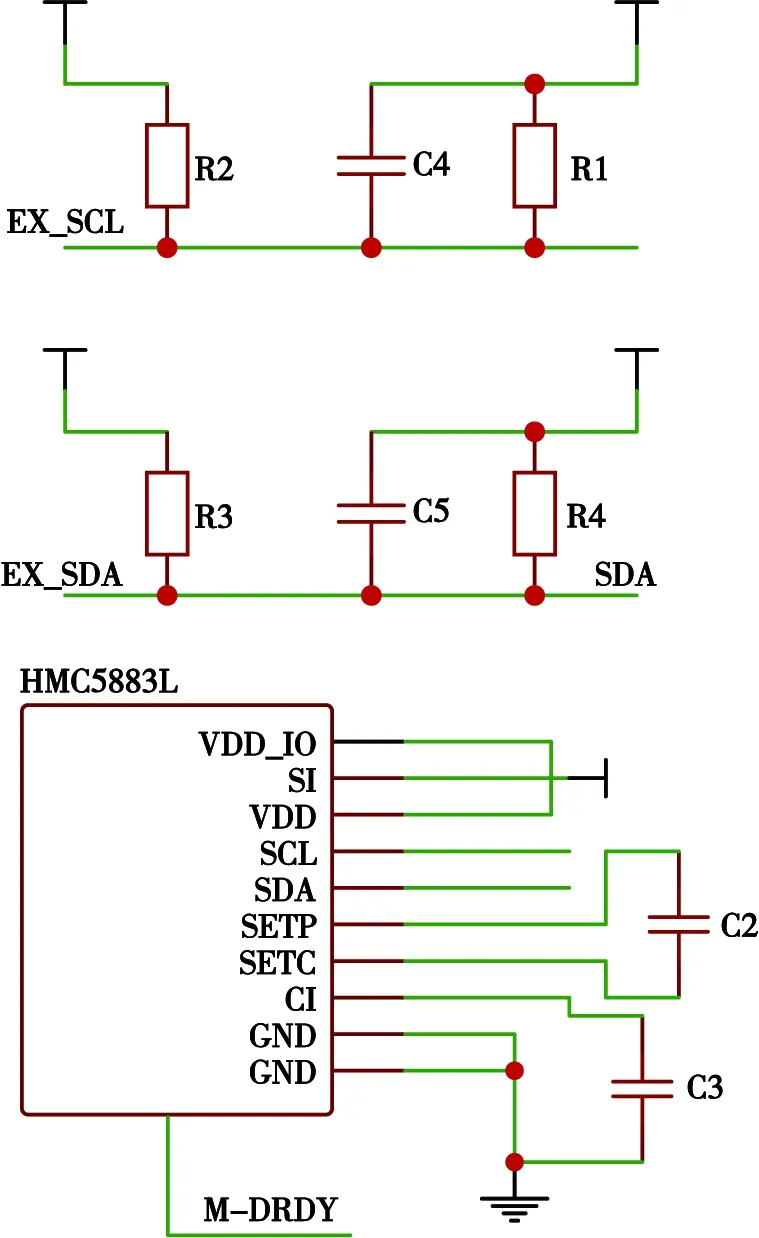

(2)磁阻傳感器測量電路設計。目前,市面上有多種磁阻傳感器測量裝置,其中HMC5883L型傳感器具有非常高的分辨率,在工業領域具有比較廣泛的應用。該傳感器內部包含放大器電路、偏差校準電路、自動消磁電路等,還包含有ADC模數轉換器,能夠將測量精度控制在1°~2°。此傳感器的體積同樣相對較小,其規格為3 mm×3 mm×0.9 mm,具有非常高的集成度,正常工作時只需要添加2個貼片電容和1個微處理器接口,就能夠實現高精度測量。已有的實踐經驗表明,在±8 Gs的磁場范圍內,其測量精度可以達到0.73 mGs。較高的測量精度為整個隨鉆測量系統的高精度測量奠定了堅實的基礎。

HMC5883L傳感器的外圍電路如圖5所示。

圖5 HMC5883L傳感器的外圍電路Fig.5 HMC5883L sensor peripheral circuit diagram

3 隨鉆測量系統軟件程序設計

3.1 軟件程序總體架構

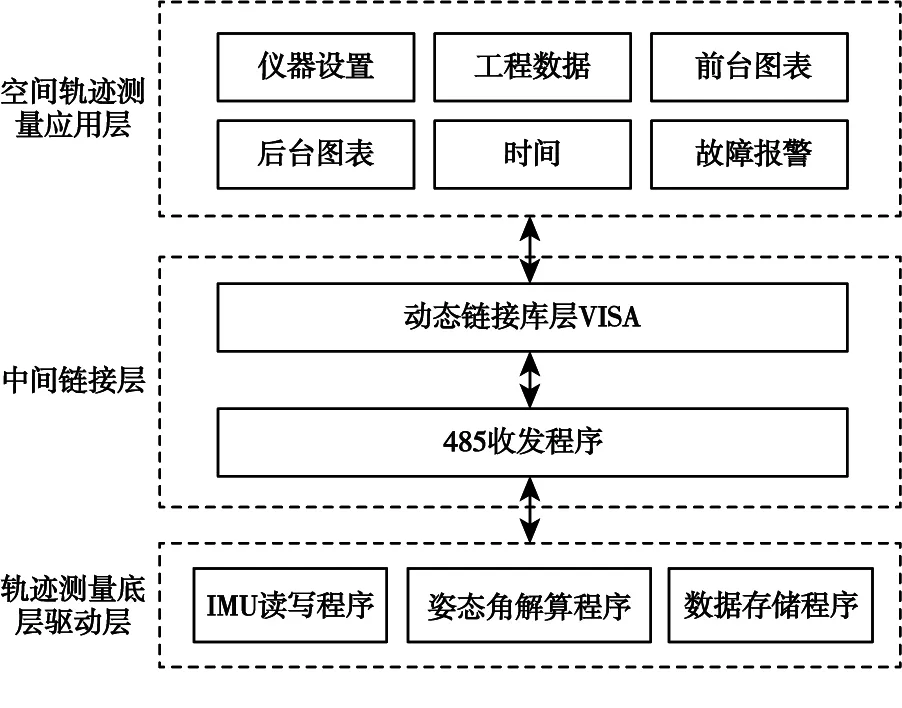

隨鉆測量系統的軟件程序總體框架如圖6所示。

圖6 軟件程序總體架構Fig.6 Overall software program architecture

由圖6可知,整個軟件程序可以劃分成為3大部分,分別為驅動層、鏈接層和應用層。其中驅動層的作用是對傳感器采集得到的數據進行讀取并對其進行解析,獲得測量點的各種姿態數據信息,并將其存儲到內存中,共包含3個主要程序,分別為IMU讀寫程序、姿態角解算程序和數據存儲程序。中間層的作用是實現孔內和孔口硬件之間的連接。應用層主要是對采集和分析結果進行實踐應用,以直觀化的形式將結果呈現給工作人員。

3.2 數據采集程序

為了方便軟件程序的編寫及后期維護,系統中的軟件程序均基于模塊化思想進行設計。數據采集程序共包含一個主程序和若干個子程序,主程序運行時需要不斷地調取各種子程序,從而完成整個數據的采集與讀取工作。具體而言,包含的子程序主要有IMU初始化程序、IMU讀取程序、傳感器初始化程序、電源電路初始化程序等。各種初始化程序的作用是對整個測量系統中的硬件設施配置情況進行檢測,并確保各硬件設施都能夠正常運行。

3.3 數據存儲程序

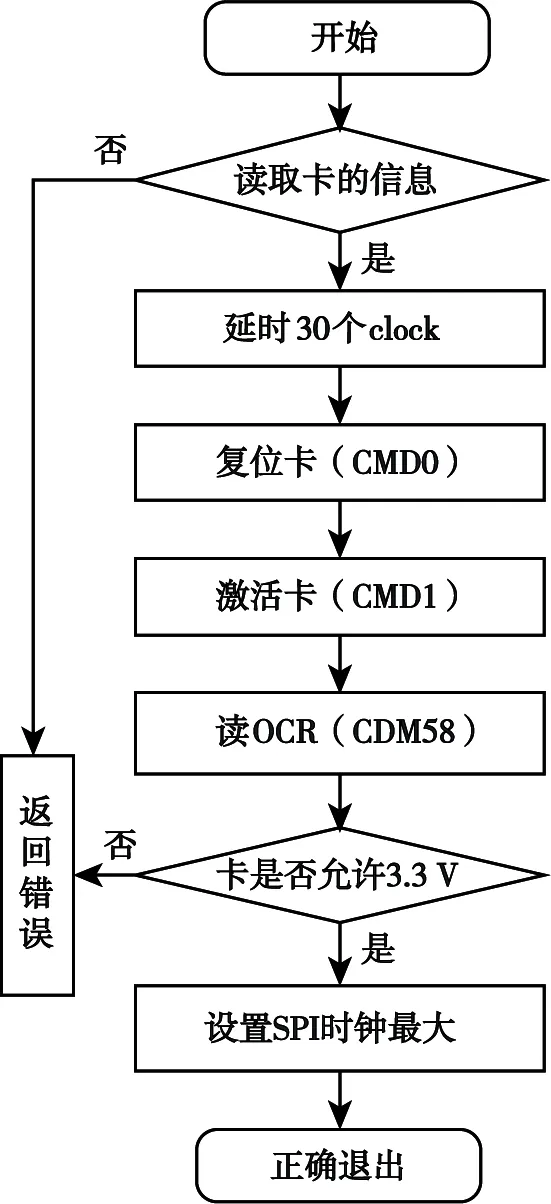

隨鉆測量系統采集到的數據均以文字方式存儲,因此對內存的需求量相對較小。研究中使用內存大小為8 G的Micro SD卡作為存儲元器件,其系統文件格式為FAT32型,具有相對較快的文件存儲及讀取速度,可以滿足本測量系統的數據讀取和存儲實時性基本要求。同樣采用模塊化思想對數據存儲程序進行設計,包含的子程序主要有SD卡初始化程序、數據塊讀寫程序、文件系統FAT32移植與實現程序等。SD卡初始化程序是確保該硬件設施后續正常穩定運行的重要基礎和前提,SD存儲卡的初始化工作流程如圖7所示。SD卡上電開始工作后,首先對卡內信息進行讀取,如果無法讀取則系統會報錯。若成功讀取系統需要對卡內的信息進行復位處理,并且將SD通信設置成SPI通信模式,同時將SPI時鐘設置到最大值。

4 工程應用情況

4.1 鉆孔方案

為了驗證本文設計的隨鉆測量系統的工程實踐應用效果,在某煤礦的301工作面膠帶二聯巷中開展鉆孔試驗工作,鉆孔過程中利用隨鉆測量系統對孔洞空間軌跡進行實時檢測。該煤礦的瓦斯濃度相對較高,存在一定的爆炸性風險,并且屬于不自燃—易自燃煤層,復雜的地質環境給鉆探工作帶來了一定難度。在充分考慮礦井實際情況的基礎上,在膠

圖7 儲卡的初始化工作流程Fig.7 Initialization flow chart of memory card

帶二聯巷中開展定向鉆孔施工,2個鉆孔之間的距離控制在50m左右,每個鉆孔的進尺深度為300m,總的進尺深度為600 m。為了更好地分析空間軌跡曲線,建立坐標系時將X軸設置在鉆探方向,Y軸設置在X軸沿順時針旋轉90°的方向上,另外一個為Z軸。

4.2 隨鉆測量系統的精度分析

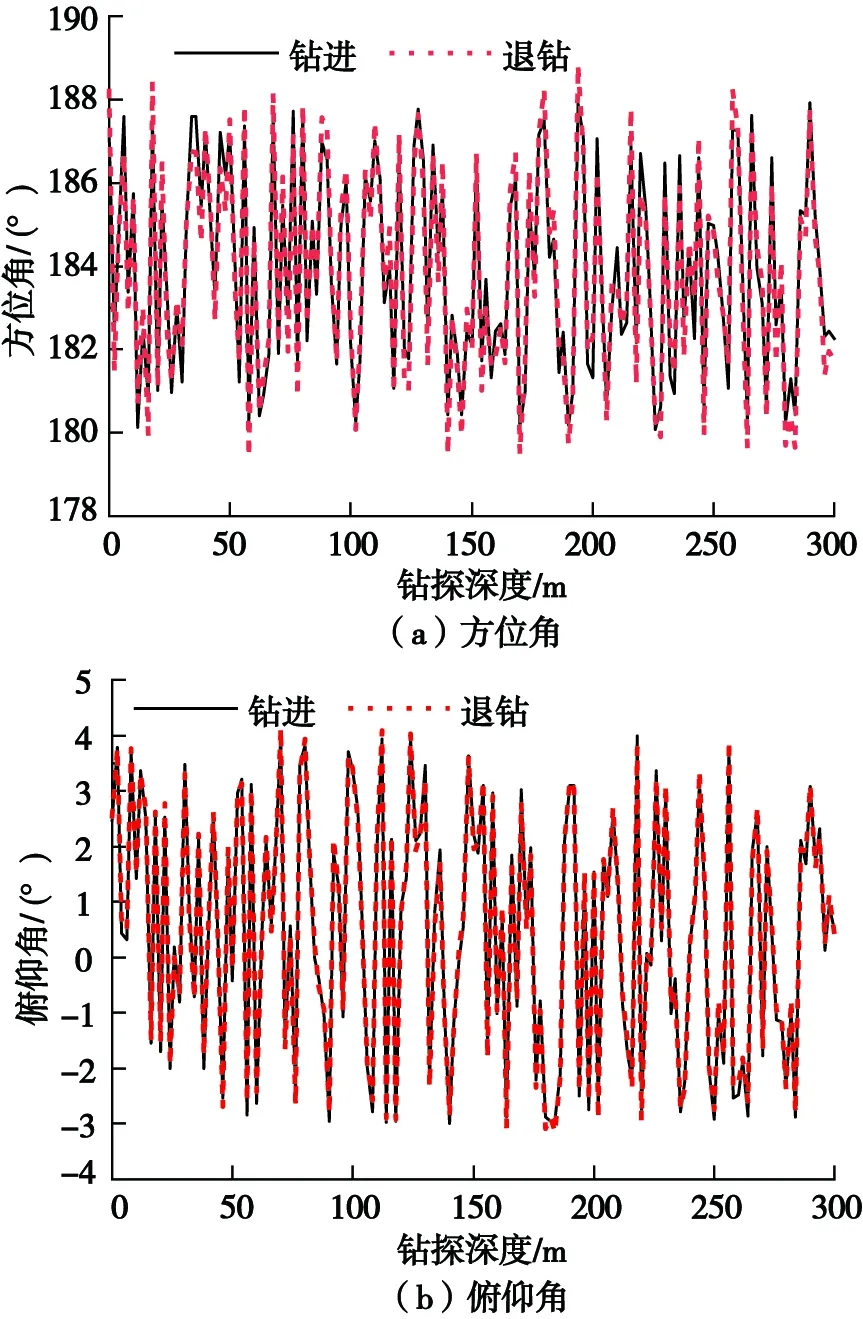

(1)測量結果可重復性。測量系統的可重復性是檢驗其測量精度的重要指標,在相同地點進行多次測量,如果測量系統能獲得比較統一的結果,說明該結果有很好的可重復性,即測量系統的精度越高。為了對隨鉆測量系統的可重復性進行檢驗,在開展1號鉆孔試驗的鉆進和退鉆的過程中,分別在相同地點開展測量工作。1號鉆孔鉆進和退鉆階段測量數據的對比情況如圖8所示。可以看出不管是方位角還是俯仰角,在鉆進和退鉆階段具有很好的吻合度,兩者之間的誤差相對較小。對鉆進和退鉆階段的數據進一步分析發現,在相同測量點方位角最大誤差為0.99°,俯仰角最大誤差為0.25°。綜上說明隨鉆測量系統具有很好的可重復性。

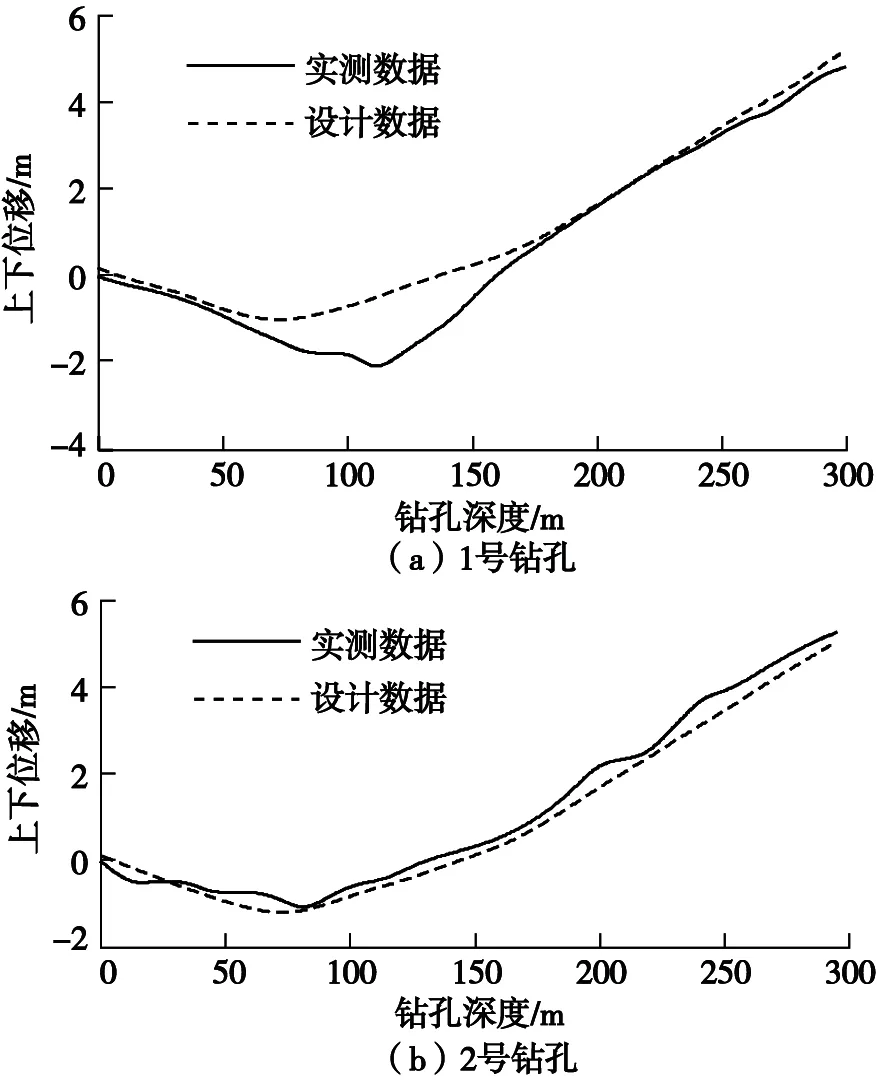

(2)實測數據和設計數據的對比。將2個鉆孔測量的軌跡曲線與設計的軌跡曲線進行了對比分析,2個鉆孔在上下方向上的位移偏差統計情況如圖9所示。

圖8 1號鉆孔鉆進和退鉆階段測量數據的對比情況Fig.8 Comparison of measured data during drilling and drilling phases of No.1 borehole

圖9 2個鉆孔在上下方向的位移偏差統計情況Fig.9 Statistics of the displacement deviation of the two boreholes in the up and down direction

由圖9中數據可以看出,在上下方向2個鉆孔的精度都相對較高。其中,1號鉆孔在120 m左右時出現的偏差最大,為1.59 m;2號鉆孔在整個鉆孔深度的誤差都控制的很好,最大偏差值只有0.18 m。利用同樣的方法可以統計2個鉆孔在左右方向的位移偏差情況,結果發現1號鉆孔和2號鉆孔的最大偏差值分別為0.31、0.38 m。

綜上可以看出,本研究設計的隨站測量系統具有相對較高的測量精度,完全能夠滿足礦井的實際生產需要。目前隨鉆測量系統在煤礦工程實踐中得到了應用,取得了較好的實踐應用效果,提升了鉆孔的質量和效率,獲得了企業相關技術人員的一致好評,為煤礦企業創造了一定的安全效益和經濟效益。

5 結論

本文主要以煤礦中使用的鉆機為對象,對其隨鉆測量系統進行了深入分析和研究,并進行了工業實踐,所得結論主要如下。

(1)設計的隨鉆測量系統共分為孔內部分和孔外部分。其中,孔內部分作用是利用各類傳感器對測量點的位置和角度信息進行測量,孔外部分作用時對測量結果進行呈現與應用。

(2)單片機最小系統中使用的控制器型號為STM32,該設備具有良好的性能,可滿足測量系統的基本運算需求。使用的2種傳感器分別為ADIS16445傳感器和HMC5883L傳感器,均具有非常小的體積,特別適合放置在鉆桿內部。

(3)將隨鉆測量系統應用到工程實踐中,對其測量精度進行實驗分析,發現系統具有良好的測量精度,且運行過程穩定,測試期間未出現明顯的故障問題。隨鉆測量系統的成功實踐,為煤礦企業創造了較好的經濟效益和安全效益。