快鍛壓機鍛造頻次仿真與試驗研究

潘多斐,張建鵬,劉赟清,張曉麗

(1.蘭州蘭石重工有限公司,甘肅 蘭州 730314;2.蘭州蘭石集團有限公司能源裝備研究院,甘肅 蘭州 730314)

隨著工業現代化的快速發展,冶金、船舶、汽車等制造行業對大型鍛件的需求越來越多。快鍛壓機作為大型鍛件的主要加工設備,其性能在很大程度上反映了一個國家的制造業水平和能力,因此,提高快鍛壓機的性能具有重要意義[1]。

對于快鍛壓機來說,其壓機特性主要體現在快鍛階段,評價快鍛控制回路的性能指標是快鍛次數和控制精度。快鍛次數指一分鐘內快鍛液壓機能夠進行完整鍛造的最大次數,控制精度是指快鍛液壓機在快鍛過程中能夠達到的定位精度[2]。目前對于快鍛壓機的研究大多為主機力學分析,如梅博、張繼立等研究了預應力對快鍛壓機振動特性的影響[3-4],張起樑對20MN 快鍛壓機預應力機架進行了優化設計[5],對于快鍛壓機頻次提升方面的研究較少。影響快鍛壓機頻次的因素很多,包括機械立柱導向、負載徑向位置偏心距離的影響;液壓系統卸載管路、回程系統等的影響;控制策略的影響等。

本研究基于20MN 快鍛壓機的工作原理,采用Amesim 軟件搭建快鍛壓機仿真模型,對快鍛頻次進行研究。在蓄能器回程系統中,通過仿真對比蓄能器連通閥采用比例插裝閥和開關閥時的壓機頻次,得出采用比例插裝閥時壓機頻次可提升10%,并通過了試驗驗證,為快鍛壓機的設計發展提供依據。

1 快鍛壓機的組成結構及工作特性

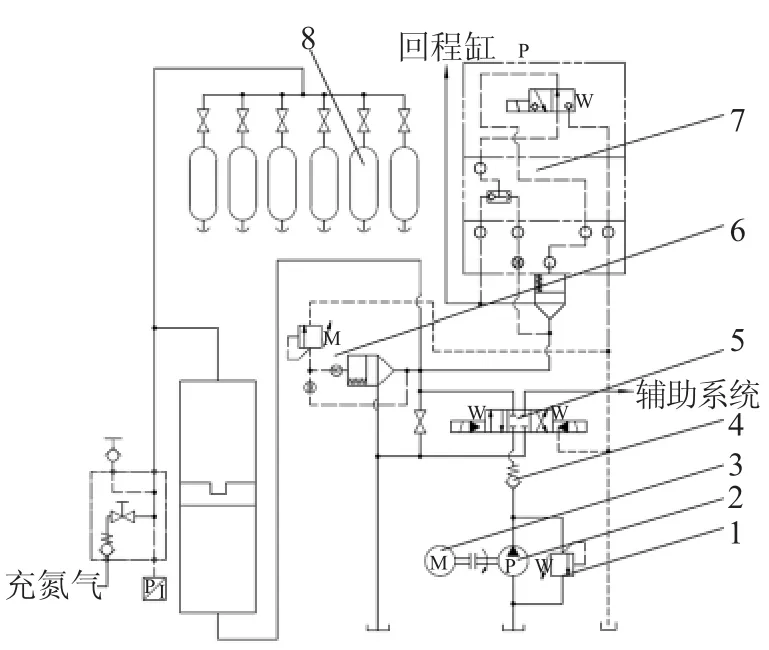

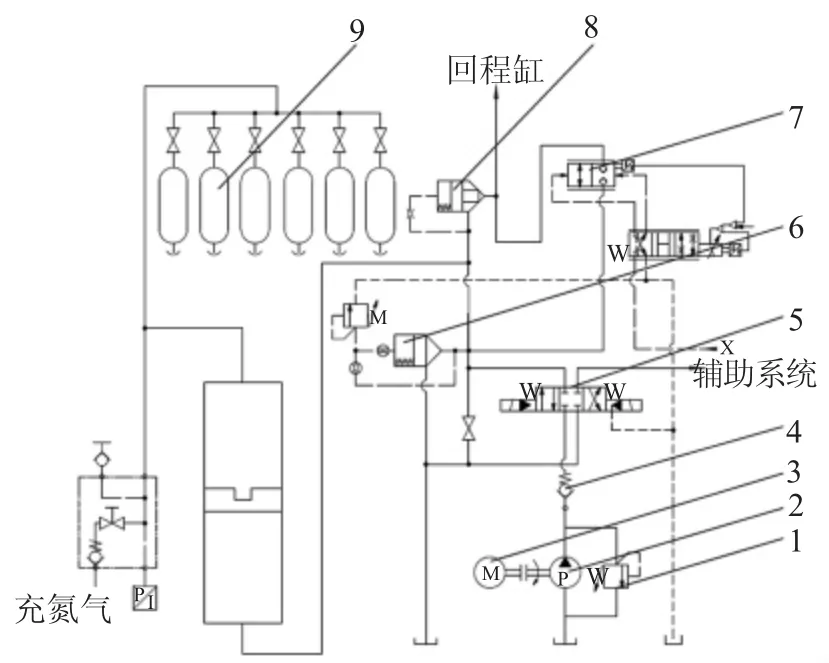

20MN 快鍛壓機由主體部分、液壓系統及其他輔助設備組成,其結構簡圖如圖1 所示。其中主機采用預應力組合框架雙柱上壓式結構;液壓系統為主機提供液壓控制動力源,通過對液壓系統的控制來控制主機的運動,液壓系統設計的優劣直接關系到主機工作的平穩性和可靠性。液壓系統由主泵系統、主控制系統、輔助控制系統等構成;輔助設備主要有操作機、鍛造平臺等。在鍛造工件時,鍛件由操作機夾持移動到下砧處,鍛壓機的上砧在液壓系統的驅動下以一定頻率對鍛件進行鍛壓,在鍛造過程中,操作機可以根據鍛造要求夾持鍛件水平移動或轉動,以保證鍛造效果。

圖1 20MN 快鍛壓機結構簡圖

快鍛壓機快鍛運行過程主要包括加壓、卸載和回程。20MN 快鍛壓機一個快鍛循環周期如圖2 所示。

圖2 快鍛循環周期

2 快鍛液壓系統介紹

20MN 快鍛壓機有一個中間缸、兩個側缸、兩個回程缸,快鍛時采用蓄能器回程,壓機加壓時,回程缸內的高壓油進入蓄能器中,這樣既可以減小加壓時的振動和高壓溢流,降低系統發熱量,又可以減少泵的供液量,節省能源,提高響應性[6]。

如圖3 所示為蓄能器回程系統回路圖。蓄能器回程快鍛液壓系統主要由油缸、蓄能器、控制閥等組成。快鍛回路的回程缸油路通過蓄能器連通閥7 與蓄能器相連,快鍛下行時,回程缸被動退回,回程缸排出的油液進入蓄能器,在快鍛回程時,蓄能器中的高壓工作油液進入回程缸,快鍛下行和回程的速度依靠主缸的卸載比例閥進行調節。這種回路大大減小了節流損失,能量利用率高。蓄能器連通閥7 采用二通插裝閥,其通流能力大、響應快、抗污染能力強、工作可靠。

圖3 蓄能器回程系統回路圖

3 蓄能器回程快鍛液壓系統仿真

3.1 仿真模型

根據如圖3 所示的液壓原理搭建快鍛壓機蓄能器回程液壓系統仿真模型[7-12],如圖4 所示。

圖4 蓄能器回程系統仿真模型

3.2 試驗驗證

試驗驗證屬于定量驗證,是對快鍛壓機仿真模型優劣的評判,只有經過驗證的模型才具有生命力及其應用價值[13]。

3.2.1 測試對象

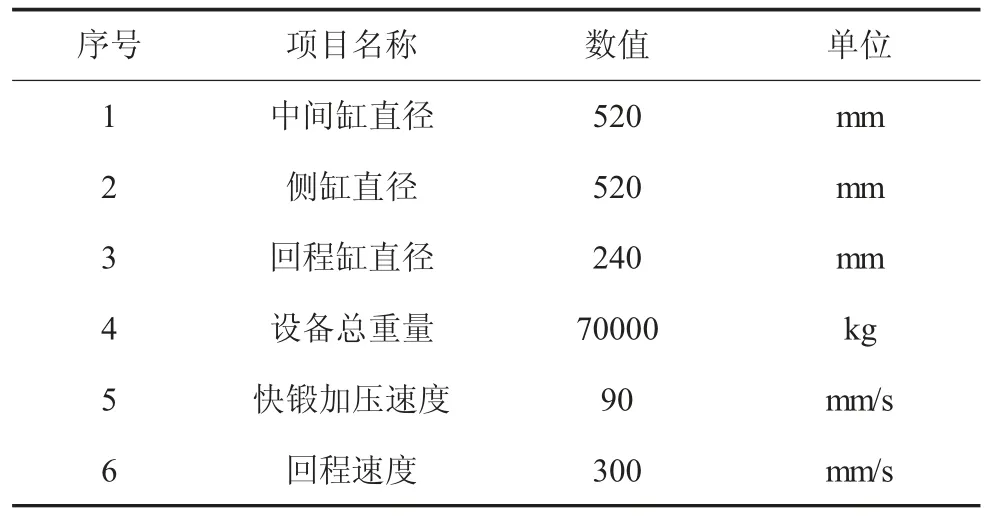

測試對象選用某企業的20MN 快鍛壓機,測試對象的主要技術參數如表1 所示。

表1 20MN 快鍛壓機主要參數表

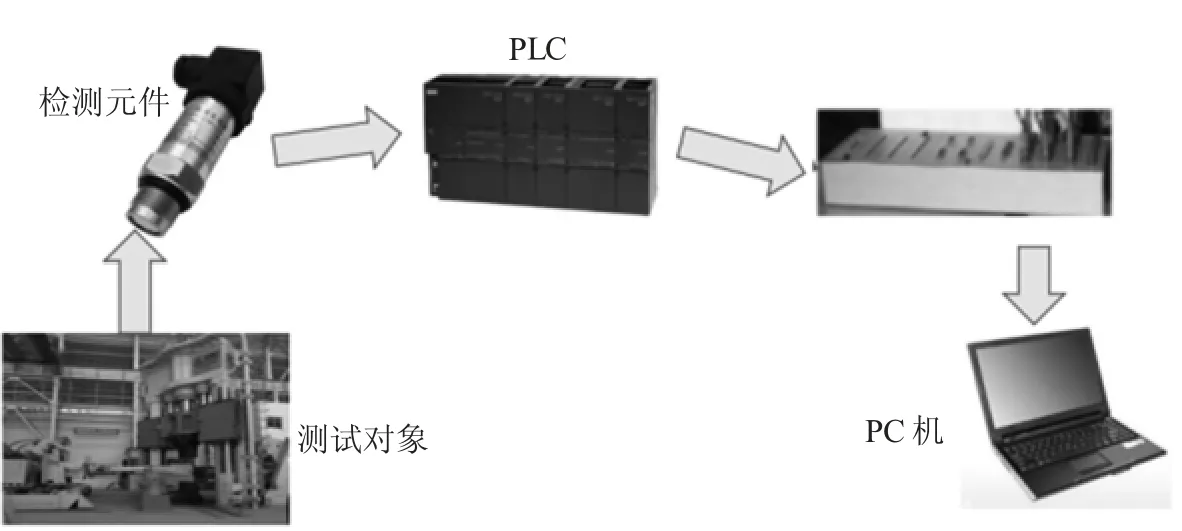

3.2.2 數據采集系統

測試系統采用蘭石重工自助研發的快鍛壓機工藝專家系統,通過工業以太網(Profinet)與控制器(PLC)進行數據交換,完成數據的實時采集、顯示及數據存儲。試驗數據采集流程如圖5 所示。

圖5 數據采集流程

3.2.3 測試方法

快鍛壓機液壓系統復雜,動作和功能回路多,為了獲取能夠準確反映系統特性的試驗數據,測試過程采用單項動作試驗方法,對壓機快鍛工況進行空載測試,完成壓下、卸載、回程試驗數據的采集、存儲。采集試驗數據如圖6 所示。

圖6 測試曲線

3.2.4 試驗驗證

以快鍛壓機物理原型試驗測試采集的數據為依據,Ⅰ擋快鍛時兩臺排量為265cm3的定量泵投入使用,主缸進液比例閥全開,側缸進液比例閥關閉,油液通過主缸進液閥進入中間缸,兩側缸卸載閥比例閥保持全開,蓄能器連通閥保持全開快鍛下行和回程的速度依靠主缸的卸載比例閥進行調節。

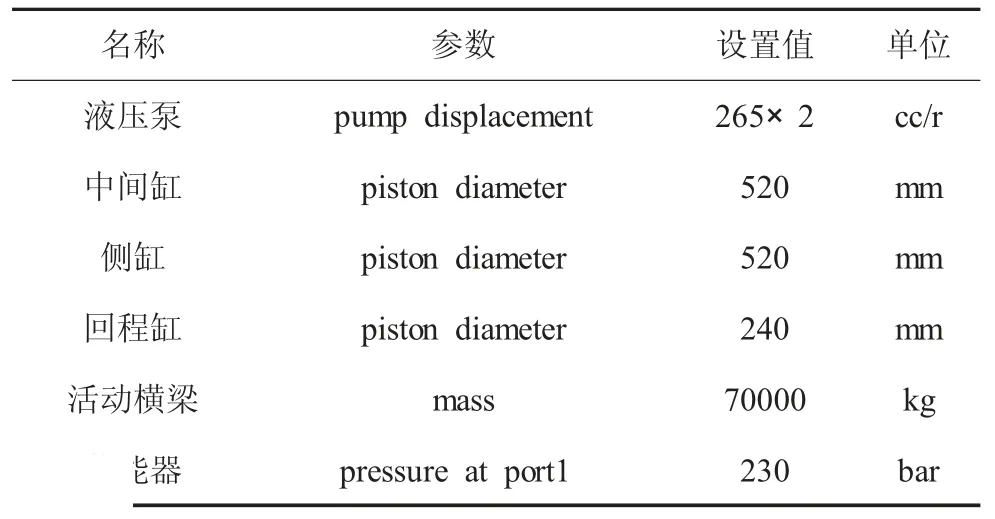

在仿真模型中輸入與試驗相同的元件參數,如表2 所示。中間缸卸載比例閥輸入如圖6 所示的測試信號。鍛造尺寸為600mm,回程高度為30mm。

表2 仿真液壓元件參數設置

通過虛擬測試獲取仿真結果,并與試驗結果進行對比分析,對比曲線如圖7 所示,仿真快鍛頻次為59 次/min,測試鍛造頻次為58 次/min。這是因為仿真模型為便于分析計算而做了簡化,仿真與測試誤差為2%,驗證了仿真模型的準確性。

圖7 壓機位移仿真與測試對比曲線

4 仿真優化及試驗驗證

在蓄能器回程快鍛液壓系統中蓄能器連通閥采用的是40 通徑的二通插裝閥,當鍛造尺寸為210mm,回程高度為30mm,采用中間缸快鍛,中間缸卸載閥信號最大為比例閥全開時的37%時,仿真得到壓機位移曲線如圖8 所示。

圖8 壓機位移仿真曲線

根據仿真結果,20MN 快鍛壓機一個快鍛周期(包括加壓、主缸卸載、回程),時間為0.9s,快鍛頻次為67 次/min。

將蓄能器連通閥換成阿托斯的40 通徑的LIQZO 比例閥插裝閥,蓄能器回程系統回路圖如圖9 所示。快鍛下行時,回程缸被動退回,回程缸排出的油液通過單向閥8 進入蓄能器,在快鍛回程時,蓄能器中的高壓工作油液通過蓄能器連通閥7 進入回程缸,快鍛下行和回程的速度依靠主缸的進液和排液比例閥、蓄能器連通比例閥共同進行調節。

圖9 優化后蓄能器回程系統回路圖

蓄能器連通閥信號如圖10 所示,通過仿真計算,得到快鍛壓機位移曲線如圖10 所示。快鍛時加壓、主缸卸載、回程一個周期時間為0.8s,快鍛頻次為75 次/min。與蓄能器連通閥采用二通插裝閥時的壓機快鍛頻次相比較,提升了11.9%。

圖10 蓄能器連通閥控制信號及壓機位移曲線

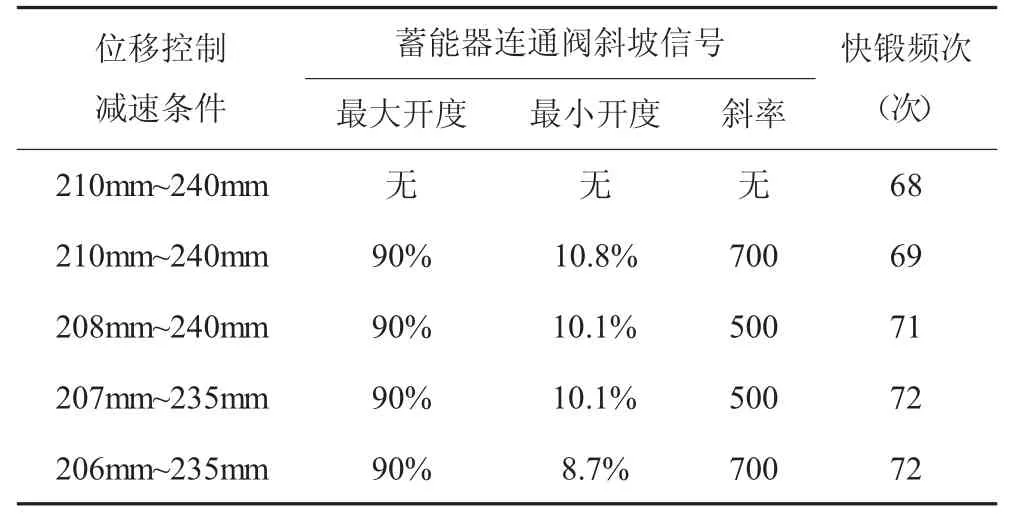

根據仿真結果對20MN 快鍛壓機蓄能器回程液壓系統進行整改,將二通插裝閥替換為比例插裝閥,并增加單向閥,設置測試條件為Ⅰ擋快鍛,即中間缸快鍛,鍛造尺寸200mm,卸載閥信號與仿真保持一致,最大為比例閥全開時的37%。測試結果如表3 所示。

表3 測試結果

通過現場測試結果可以得到,蓄能器連通閥采用比例插裝閥的快鍛液壓系統,通過計算機控制系統給出的模擬量電信號來實時調節比例插裝閥的開口和動作,可實現快鍛回路的高控制精度和快響應速度。快鍛頻次與采用開關閥的系統相比,可以提升10%。

5 結論

通過搭建20MN 快鍛壓機蓄能器回程快鍛液壓系統仿真模型,對比分析蓄能器連通閥采用比例插裝閥和開關閥時的壓機頻次,得出蓄能器連通閥采用比例插裝閥時壓機頻次可提升11.9%,并進行現場試驗驗證,通過調節比例插裝閥的開口和動作,快鍛頻次可提升10%。為快鍛壓機的設計發展提供依據。