天然氣凈化廠生產實時數據集成方法創新

1.目的

集散控制系統(DCS)的核心思想是集中管理、分散控制。可編程邏輯控制器(PLC)具有高可靠性、模塊化設計、安裝維護便捷等優點。DCS與PLC構成了天然氣凈化廠的自動化控制系統。生產現場的PLC系統布置分散且通訊各自獨立,通常的設計方法為通過Modbus RTU通訊協議將關鍵數據上傳到DCS系統進行監視。這種方式雖然成本較低,但卻存在著數據傳輸速率低、數據采集質量差、通訊不穩定等不足,無法保證緊急情況下的正常聯鎖報警,給氣田的安全平穩生產帶來了一定的安全隱患。因此,將多個PLC系統生產實時數據高質量、高速度、全方位的集成到DCS系統進行集中管理及分散控制,對于降低天然氣凈化廠安全風險、提升自動化控制水平具有重要的意義。

2.方法

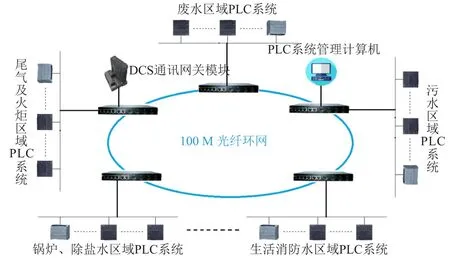

DCS系統數據采集刷新周期一般為500 ms,經過多次實驗,發現采用基于工業以太網傳輸介質的實時傳輸協議——Profinet協議轉換網關將PLC網絡接入DCS系統控制網絡,可以滿足數據傳輸實時性、穩定性及控制設備故障診斷的需求。利用光纖通訊網絡傳輸損耗低、頻帶寬、成本低廉等優點,采用光纖連接分散的PLC系統建立PLC系統光纖環網,實現分散控制對PLC數據采集質量的要求。在環網中增加PLC系統管理計算機,根據IP實現對所有PLC系統的組態、調試、遠程診斷等功能。集成控制系統的結構如圖1所示。

圖1 PLC系統工業以太網結構示意圖

3.作用和效果

中國石油西南油氣田公司首次創新使用光纖環網和Profinet協議實現PLC系統生產實時數據集成到DCS系統后,取得了以下應用成效:①數據傳輸質量顯著提升,通訊中斷率由34%降低到0,確保自動化控制系統緊急情況下可以實現報警、聯鎖、控制,為工廠安全生產提供了有力保障;②通過工業以太網遠程集中管理多個PLC系統,提高了PLC系統操作維護效率,員工維護工作量降低了70%;③通過已建成的PLC工業以太網絡,可以就近在PLC系統接入周邊新增的檢測及控制信號,實現控制系統快速擴容——在中國石油西南油氣田公司川西北氣礦劍閣天然氣凈化廠停產檢修中,需新增監測控制回路7個,采用此方法后,節約人工、材料成本20萬元,縮短了施工時間,助力該天然氣凈化廠提前13天復產成功;④數據采集量增加,為后期建立基于數據驅動的工廠數據中心打下了基礎,應用數據挖掘、數據分析等手段,提高了天然氣產品質量、提升了天然氣凈化廠安全生產水平、降低了生產成本,助力天然氣凈化廠實現數字化轉型、智能化發展。