嵌入式電子節溫器綜合檢測系統設計

王巍,魏靜宸,王敏

(1.天津工業大學電子與信息工程學院,天津 300387;2.大功率半導體照明應用系統教育部工程研究中心,天津 300387;3.天津工業大學控制科學與工程學院,天津 300387;4.天津工業大學生命科學學院,天津 300387)

0 前言

傳統的石蠟節溫器有響應速度慢、開啟溫度固定等缺點,不能對冷卻液溫度進行精確控制。隨著節能減排要求的增加和電控技術的普及,國內越來越多的主機廠開始廣泛應用電子節溫器。電子節溫器如果在使用過程中發生泄漏,會導致發動機過熱,輕則損害發動機,重則造成安全問題。因此,電子節溫器的泄漏檢測是產品是否合格的重要指標。

現有的泄漏檢測方法大都以水作為介質通過流量測試實現,主要方法包括氣泡法和涂抹法。這兩種檢測方法存在測量精度低、受主觀因素影響大、檢測周期長、效率低、安全性差等缺點。由于空氣和液體都是流體介質,具有非常相似的特點,空氣與液體相比又具有黏度小、可壓縮性好等特點,因此,使用空氣代替水作為測試介質是可行的。本文作者采用氣體流量檢測和氣體壓力檢測技術,既保證了測試過程的安全性和穩定性,同時提高了測試效率。

設計一套基于嵌入式技術的電子節溫器綜合檢測系統,可以完成電子節溫器內泄漏測試、外泄漏測試和流量測試。同時,系統能夠檢測節溫器電機工作電壓、電流、溫度,并完成電機位置與角度傳感器標定。實驗結果表明:該檢測系統能夠高效率完成電子節溫器標定和檢驗工作。隨著電子技術和氣動技術的不斷發展,氣密檢測方法也將得到改善,高度自動化氣密檢測系統必將成為一種發展趨勢。

1 系統簡介

1.1 主要測試項目及功能

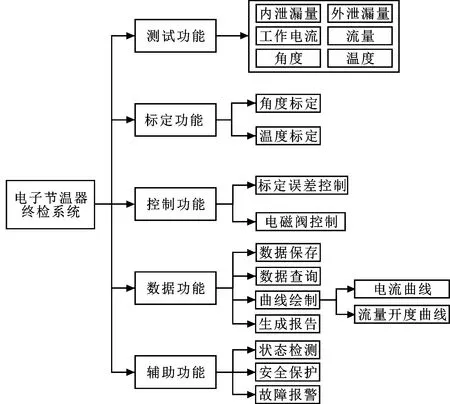

電子節溫器綜合檢測系統功能如圖1所示。

圖1 電子節溫器綜合檢測系統功能

檢測系統主要由臺架裝置、控制裝置、測試裝置、數據采集裝置及綜合處理裝置等組成。采集數據包括電流()、溫度()、球閥角度()、流量(),通過數據進一步完成電機電流標定、球閥角度標定、球閥任意角度定位、溫度測量等功能,最終完成主要測試項目,包括電子節溫器電機電流檢測、外泄漏檢測、內泄漏檢測,同時能夠繪制電機標定曲線、電機電流曲線、-(流量開度)曲線。通過擬合流量開度曲線以及對比最大誤差,最終判斷電子節溫器合格與否。

1.2 系統主要性能參數

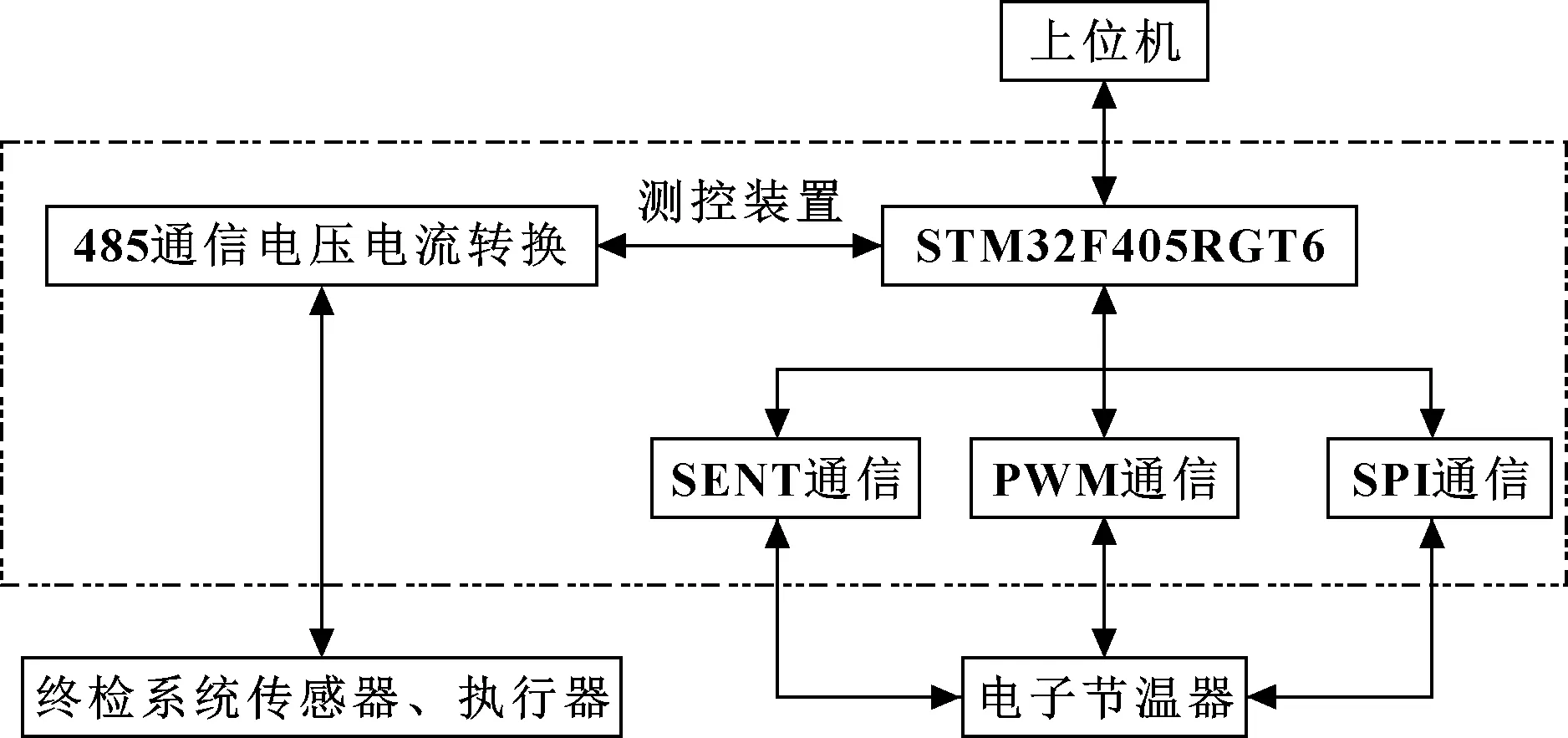

電子節溫器綜合檢測系統示意如圖2所示,氣體流速測試范圍0.08~120 m/s,被測介質溫度范圍-10~350 ℃,工作環境溫度范圍-20~45 ℃,工作壓力范圍0~4 MPa。被測介質采用壓縮空氣。電子節溫器最大采集電流15 A,被測電子節溫器球閥開度范圍0~260°,外泄漏量小于7 Pa/s,內泄漏速率小于8 000 mL/min。閥門安裝符合GB/T 22137.1—2008。

圖2 電子節溫器綜合檢測系統示意

2 硬件

2.1 結構設計

測試系統結構設計通過計算機3D建模而成,該系統總尺寸為1 500 mm×1 000 mm×900 mm。主體框架均采用歐標8040鋁合金型材制作。系統包括主體部分和平臺部分:主體內部裝有執行器、傳感器和測控裝置,作為系統的控制部分;平臺部分用于安裝固定樣件,作為系統的操作部分;使用含有嵌入式PCB的測控裝置作為控制器;使用壓力型氣密儀對樣件進行外泄漏檢測,使用流量型氣密儀進行內泄漏檢測;使用恒流鼓風機作為恒流氣源;使用DN15熱式流量計采集氣體流量并輸出4~20 mA電流信號代表流量值;使用PTC-04、編碼器等完成標定功能。平臺部分設有固定支架、操作板以及急停按鈕等,用于固定電子節溫器,完成相應測試、拆卸安裝、急停等操作。相較于傳統方法與結構,此系統至多滿足3個電子節溫器并行檢測,極大程度提高了效率。安裝器件均符合WJ 2227—1994要求。

2.2 電氣設計

主體部分分為3層:主體部分上層設有電源箱,其中包括12 V程控電源、24 V開關電源、空氣開關、電磁繼電器、測控裝置等設備,電源箱具有防塵、防震動功能,可輸出220 V交流電、12 V和24 V直流電,對系統中的傳感器和執行器供電。主體部分中層設有氣動電磁閥、熱式流量計,接收24 V直流電;主體部分底層設有恒流鼓風機、壓力型氣密儀與流量型氣密儀等,用于接收220 V交流電。該系統具有過流保護、過壓保護和緊急停止等安全功能。

2.3 測控裝置設計

測控裝置PCB結構簡圖如圖3所示,核心處理器選用ST公司生產的一款Cortex-M4內核的32位微處理器STM32F405RGT6。該處理器具有豐富的外設資源,包括定時器、串口、SPI、IIC、CAN控制器等,能夠滿足此實驗的需求。電子節溫器的驅動單元為直流電機,通過H橋驅動芯片TLE8209-2SA驅動電子節溫器,通過IO口和PWM調節電子節溫器球閥轉動的角度和速度,通過SENT接口讀取電子節溫器的實時角度,通過PID進行角度閉環控制;通過INA250A2和AD7923芯片進行電子節溫器電流、電壓的采集;通過AD7793和ADT7320構建K型熱電偶采集電路。通過SP3485芯片提供RS485接口,與兩種氣密儀通信接收泄漏量,通過TJA1050芯片構成CAN收發器,實現CAN通信;通過串口與上位機通信,用于下發電子節溫器閥門角度控制信號和上傳溫度、電流等傳感器采集的信息和數據、標定的數據,用于滿足系統的測試和圖像繪制要求。

圖3 嵌入式控制板結構

測控裝置嵌入式PCB控制板如圖4所示,控制板所有器件均采用溫度等級較高的器件以保證電子節溫器綜合測試的可靠性。相較于PLC架構設計具有制造成本低、工作效率高等特點,從而保證了過程安全性。

圖4 嵌入式PCB控制板

3 測試原理

文中所述電子節溫器綜合檢測系統具有多功能測試特點,通過介紹氣密性測試理論基礎與電子節溫器角度傳感器電機標定策略,優化了氣密性測試,提高了測試精度與測試效率;完善了標定功能,提高了檢測精確度。

3.1 氣密性測試理論基礎

通常情況下測量時間較短,根據玻意耳-馬略特定律,可以得到理想氣體狀態方程為

(-Δ)=(-Δ)

(1)

式中:為被測容器內的壓力,Pa;為被測容器內氣體占有容積,m;Δ為檢測壓力狀態下泄漏氣體的容積,m;Δ為前后兩次檢測容器間的壓差,Pa。

泄漏氣體在一般情況下排向大氣,在大氣狀態下

×Δ=×Δ

(2)

式中:為大氣壓力,Pa;Δ為泄漏氣體體積,m。

則氣體的體積泄漏流量為

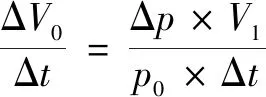

(3)

式中:Δ為前后兩次檢測的時間差,s;

所以,已知待測容器容積,通過獲取檢測時的大氣壓力以及待測容器的泄漏壓力差Δ和測試時間Δ即可求出泄漏量。

理想氣體狀態方程:

=

(4)

式中:為容器內壓力,Pa;為容器容積,m;為氣體質量,kg;為氣體常數,287 J/(kg·K);為容器內溫度,K。

根據式(4)可知氣體的壓力與體積、溫度有關。氣密儀檢測過程中氣體在密閉的空間內被壓縮,導致氣體溫度上升,溫度變化對微小壓力的檢測有影響,最終會影響泄漏量的檢測結果。因此,在使用氣密儀進行二次檢測時,需要等待傳感器和管路內的氣體溫度恢復到初始溫度。氣密儀的檢測過程分為充氣、平衡、檢測和排氣4個環節,每個環節都需要設置相應時間,氣體需要達到穩定狀態后才能進行泄漏量的檢測。氣密性測試對大規模生產的企業來說,生產效率也是極其重要的,理想狀況下檢測時間越長,泄漏量的檢測準確度越高,但在使用中需要根據實際情況來確定合理的測試時間范圍,以提高效率。因此可以增加兩次檢測的間隔時間,保證氣體恢復到原始溫度,經多次試驗需要14 s左右。

3.2 角度傳感器標定控制策略

使用PTC-04、編碼器、測控裝置(含嵌入式控制板)對角度傳感器電機進行標定。標定時,需要電機盡可能轉到預標定點的角度位置以減小誤差。為解決上述問題,設計一套閉環系統來使電機自動轉到設定角度滿足誤差要求,如圖5所示。PID控制具有結構簡單、穩定可靠等優點,故使用經典的PID閉環控制,設置角度與編碼器反饋的實際角度的偏差值作為輸入并通過PID算法輸出給控制器,控制器對電機做出相應控制,驅動電機轉到設置角度位置。

圖5 標定PID控制框圖

如圖6所示,標定時編碼器會將當前的角度信息通過485傳輸協議上傳到測控裝置,核心處理器對其進行誤差計算,根據PID控制算法輸出相應的PWM波給電機驅動電路,控制電機正轉、反轉及速度等,最終使得執行器輸出端轉動到指定位置。同時測控裝置通過串口將角度信息上傳到上位機,再將標定數據通過PTC-04以SENT通信方式寫入電機芯片。由測控裝置→電機驅動→電機→編碼器→測控裝置實現對電機旋轉角度的閉環控制。

圖6 標定總體結構框圖

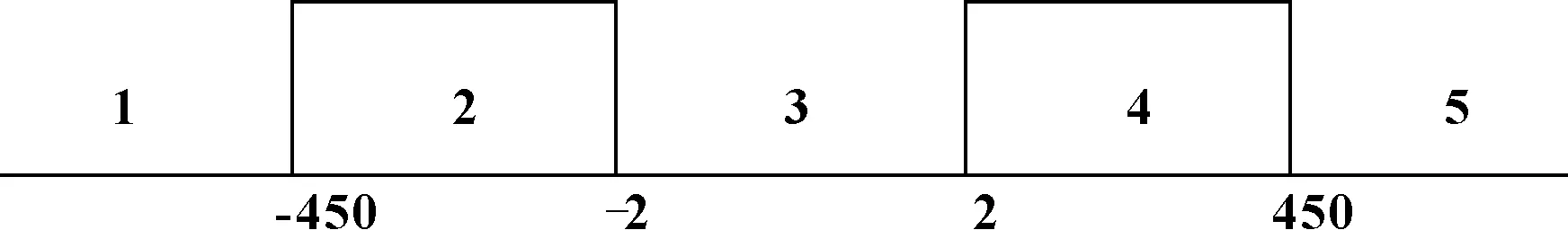

考慮到電機的實際情況,由于速度過快導致慣性提高從而增加減速時間,所以需要設置上下限幅,限幅設置為60%占空比。另外PWM占空比低于8%時電機不轉,故當占空比小于8%時占空比視為0。為了更好地進行PID調節,對調節區域進行劃分如圖7所示,當偏差在1、5區域時,進行純P調節,此時只有比例調節作用,電機以相對較快的速度減小偏差;當進入2、4區域時,引入積分調節即此時為PI組合調節;當偏差范圍在3區域時,已經達到設定角度的誤差范圍,不需要積分調節,只剩比例調節,且比例調節此時的最大占空比為0.04%,電機不轉。

圖7 PID區域劃分

4 軟件設計

4.1 上位機系統開發

上位機系統采用LabVIEW軟件開發,具有數據解析、顯示、圖線繪制、保存數據等基本功能。上位機系統整體采用功能模塊化設計,電氣功能測試與氣密性測試分別設計,順序包括電機電流檢測、球閥角度檢測、溫度檢測等;氣密性測試包括外泄漏檢測、內泄漏檢測、流量測試。按上述檢測順序,通過比對數據,擬合曲線,比對誤差標準,最終判斷待測樣件合格與否。上位機系統測試功能全面且在軟件設計上為以后功能擴展和開發留有空間。上位機系統開發滿足電子節溫器各項測試,其詳細基本功能有:

(1)與測控裝置進行串口通信,輸入目標角度參數等,檢測電機電流等參數,接收所采集的電流、角度等數據并分析處理以及保存。

(2)實時顯示測試數據,并繪制角度測量曲線、電流測試曲線、標定曲線、流量開度曲線。

(3)存儲測試參數與生成的圖像,比對數據,與標準樣件曲線擬合,比對誤差,判定合格與否。

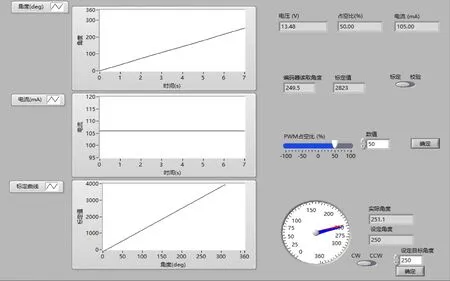

電機控制與標定界面如圖8所示,對待測電子節溫器控制PWM占空比使電機正、反轉同時測量角度,利用PID算法對電機進行角度標定,系統工作時可以實時監測電機電壓、電流。

圖8 電機控制與標定界面

內外泄漏與流量測試界面如圖9所示。對于不同型號的電子節溫器檢測,串口可進行相應設置,系統能夠實時顯示通信狀態。對待測電子節溫器分別使用壓力型氣密儀進行外泄漏測試,使用流量型氣密儀進行內泄漏測試。使用恒流鼓風機作為氣源進行流量測試,通過調節球閥角度,實時顯示各個球閥開度與相應流量。另外具有故障檢測功能,根據指示燈識別故障種類,系統設置急停按鈕,發生故障嚴重時可及時停止測試。

圖9 內外泄漏與流量測試界面

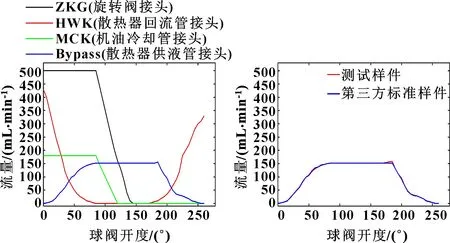

在流量測試中繪制流量開度曲線如圖10所示,分別繪制了4個通道的流量開度曲線:ZKG (旋轉閥接頭),HWK(散熱器回流管接頭),MCK(機油冷卻管接頭),Bypass(散熱器供液管接頭)。

圖10 測試樣件流量開度曲線顯示界面

4.2 數據處理及性能驗證

通過該測試系統檢測每個通道的流量開度曲線,與圖11所示第三方標準樣件流量開度曲線(采用某車企電子節溫器標準樣件曲線)比對數據和圖像,查看誤差是否符合要求,判斷樣件合格與否。如圖12所示,這里以其中一條通道舉例(其他3條通道測試過程和數據與圖像對比采取相同做法)。待測樣件球閥旋轉185°時的Bypass通道與第三方標準曲線對比誤差最大,最大誤差為6 mL/min。流量計量程為1 660 mL/min,其測量精度為0.5級,誤差范圍為8.3 mL/min。待測樣件最大誤差滿足要求,且曲線擬合良好,故通過流量測試。

圖11 第三方標準樣件流量開度曲線 圖12 擬合測試樣件曲線與標準曲線(以Bypass通道為例)

進行內外泄漏檢測且滿足外泄漏量小于7 Pa/s,內泄漏速率小于8 000 mL/min,故該樣件氣密性檢測合格。又由于該樣件通過上述流程檢測且其他各種參數均滿足要求,所以判定該電子節溫器合格。

進而選用同一電子節溫器在第三方企業的電子節溫器測試系統進行綜合檢測試驗,試驗環境、參數等條件相同,試驗數據和文中系統測試圖像高度擬合,并且性能測試數據均能達到標準測試的設計參數要求,因此可得出結論:文中所研發測試系統通過系統驗收,可正常進行電子節溫器性能測試和氣密性測試,并且誤差滿足企業和國標要求。

5 結論

(1)文中測試系統采用某車企的車載電子節溫器,通過PWM、SENT、RS485等信號將電子節溫器各項功能測試包括任意角度位置定位、電機電流檢測、角度傳感器電機標定、外泄漏檢測、內泄漏檢測、流量測試綜合組成一套完整的測控系統,檢測便利,測試效率高,周期短,自動化程度高,將生成的數據報表和曲線與標準樣件的進行對比,在誤差范圍內可以判定合格。

(2)相較于PLC架構為平臺的測試系統,文中所述嵌入式PCB的研發成本較低,能夠引入更多的復雜算法,且能夠兼容多種測試設備與執行器,具有控制信號多樣、測試效率高等特點,同時結構易拆卸,方便操作人員排查故障與維修。

(3)在標準環境下使用壓縮空氣作為測試介質相較于使用水為測試介質的傳統方法,更為安全,不受主管因素影響,檢測周期短,系統能夠滿足至多3個電子節溫器的并行檢測,提高了檢測效率。

(4)該測試系統將信號與系統、傳感器信號采集、嵌入式技術與經典控制理論相結合,結構安全和硬件方面均符合國家標準要求,軟件方面通信信號多樣且通信過程良好,系統整體自動化程度高;在硬件與軟件設計上保留了較好的可擴展性,用于滿足各種不同型號的電子節溫器綜合測試系統開發和功能拓展需要。隨著電子技術與氣動技術的不斷進步,自動化氣密性檢測系統也會不斷創新和發展。