基于跨齒分度法的大型齒輪齒距誤差分析及補償研究

翟雁,郭曉波,王謙

(1.安陽工學院機械工程學院,河南安陽 455000;2.安陽鋼鐵集團汽車運輸有限責任公司,河南安陽 455002)

0 前言

大型齒輪作為機車船艦、核電風電、航空航天工業中的重要傳動部件,其制造精度制約著我國重大設備的研制和應用。通常大型齒輪為模數為25 mm以上或齒輪外徑為500 mm以上的齒輪。基于成形法的大型齒輪加工過程中,由于主軸箱或機床床體熱變形、刀具磨損、回轉工作臺分度分辨率誤差等因素,依托傳統的順序加工方法,加工得到的齒輪齒面的首尾齒單齒距存在誤差。對此,相關研究人員進行了大量研究。馬艷等人針對高精度大型齒輪成形磨削加工中存在的分度誤差補償,以齒輪磨削分度精度為基礎,通過分析得到分度誤差補償方法,該方法對誤差測量精度要求很高。郭松針對刀具磨損導致的磨損誤差,提出了分度誤差補償方案,但該方案為離線補償,難以實現熱誤差及幾何誤差的實時監測。陳永鵬等針對機床熱變形誤差,根據滾齒機床熱變形誤差公式,測算得到機床部件熱變形誤差在影響機床整體熱變形過程中的一般規律。以上研究未統籌考慮機床熱變形誤差、刀具磨損與齒面加工精度之間的關系,在一定程度上影響了齒距誤差補償。

大型齒輪的齒距誤差將導致齒輪傳動中存在振動、沖擊及周期性噪聲,影響齒輪使用壽命及平穩傳動性。文中綜合機床熱變形、刀具磨損及回轉臺分度等誤差對齒輪齒距的影響規律,提出跨齒分度磨削加工法,該方法的應用大幅降低了齒距誤差,大幅提升了大型齒輪的加工精度。

1 齒距誤差評判

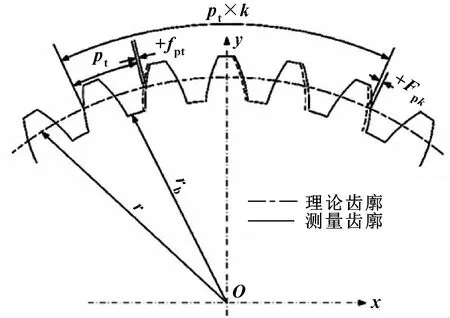

齒輪齒距誤差作為評判齒輪性能的關鍵指標,直接影響齒輪傳動的平穩性,較高的傳動平穩性可確保傳遞精度,降低振動、沖擊及噪聲,延長使用壽命。由相關資料可知,單齒距誤差±為端平面上,接近齒高中部的一個與齒輪軸線同心的圓上,理論齒距與實際齒距的代數差,如圖1所示。

圖1 齒距誤差示意

圖1中,為測量圓半徑;為基圓半徑;為跨齒數量;為周節長度。單齒距誤差為

(1)

式中:為齒數;為實際測量中相鄰齒面分度角度。

累計齒距誤差為同側齒面任意(為1~)弧段最大累計齒距誤差,其表現為累計齒距誤差曲線總幅值,即:

=|()-()|

(2)

2 齒距誤差與機床誤差分析

造成齒輪加工誤差的因素眾多,主要有機床及主軸箱熱變形誤差、刀具磨損誤差、系統誤差、裝夾誤差及床體幾何結構誤差。當前對齒距誤差的研究主要集中于誤差測量及基于測量誤差數據的誤差補償,關于齒距誤差影響因素的研究較少。對此,本文作者對造成齒距誤差的3個影響因素進行分析,并針對如何補償開展研究。

為便于研究機床熱變形誤差、刀具磨損誤差、回轉臺分度誤差對齒距誤差的影響規律,忽略裝夾誤差及床體幾何誤差,以寬度=240 mm、齒數=70、壓力角=20°、法向模數=20 mm的某大型直齒輪成形磨齒加工為例進行研究。通過數值模擬法,分析機床誤差與齒距誤差之間的關系,同時設定測量誤差與加工誤差兩者的波動值為±3 μm,以模擬實際磨削加工過程中的齒距誤差。

2.1 熱變形誤差與齒距誤差之間的關系

加工大型齒輪時,由于加工過程較長,機床受切削熱、冷卻介質、機床結構性熱源等影響,致使機床各組成部分在溫升方面存在差異,進而使床體結構形態精度發生變化,原本應處于中心位置的刀具切削點發生偏離,造成較高的累計齒距誤差值。

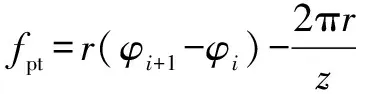

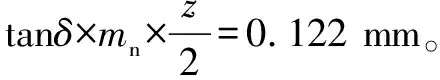

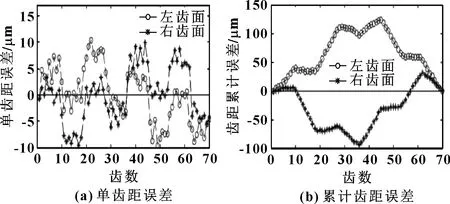

此次研究將SKMC-2000數控磨齒機作為研究對象,該機床刀具主軸為高速電主軸,不合理的磨頭結構將導致熱變形誤差。文獻[10]中強調,如果磨齒機床導軌溫升Δ=7 ℃,則導軌在、、三軸向熱變形分別為-50.6、15、62.5 μm。考慮實際加工過程中溫升較大,且熱變形量與機床結構尺寸正相關,文中僅對機床熱變形誤差與齒距誤差之間的關系開展研究,假設主軸箱及機床熱變形導致的刀具中心徑向及切向誤差分別為100、50 μm。機床熱變形誤差對齒距誤差的影響如圖2所示。圖2中,左右兩端齒面單齒距誤差最大值為36 μm;累計齒距誤差為120 μm。按照ISO精度等級,累計齒距誤差及單齒距誤差均為7級。

圖2 機床熱變形誤差對齒距誤差影響

2.2 刀具磨損與齒距誤差之間的關系

成形法加工大型圓柱齒輪的最終精加工階段,通常為一次性走刀完成,不能換刀或修整刀具。因此,加工過程中隨著齒數增加刀具磨損加重,導致首尾齒處存在較大的累計齒距誤差。

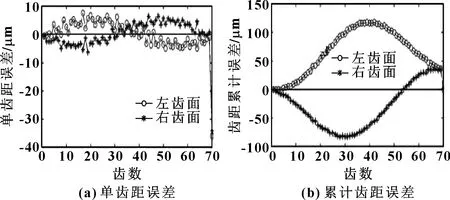

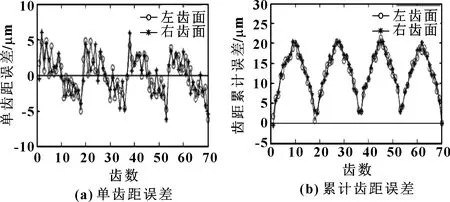

以數控磨齒機SKMC-2000為例進行分析,精加工磨齒時刀具一次性走完整個齒圈,中間無砂輪整修,砂輪磨損量隨磨削齒數的增多而增大。因此,刀具磨損規律呈拋物線形。根據實際加工可知,砂輪磨損量為20 μm,此時刀具磨損誤差對齒距誤差的影響如圖3所示。可知:左右兩端齒面單齒距誤差與累計齒距誤差均為21 μm,按照ISO精度等級,累計齒距誤差及單齒距誤差分別為2、6級。

圖3 刀具磨損誤差對齒距誤差影響

2.3 回轉臺分度誤差與齒距誤差之間的關系

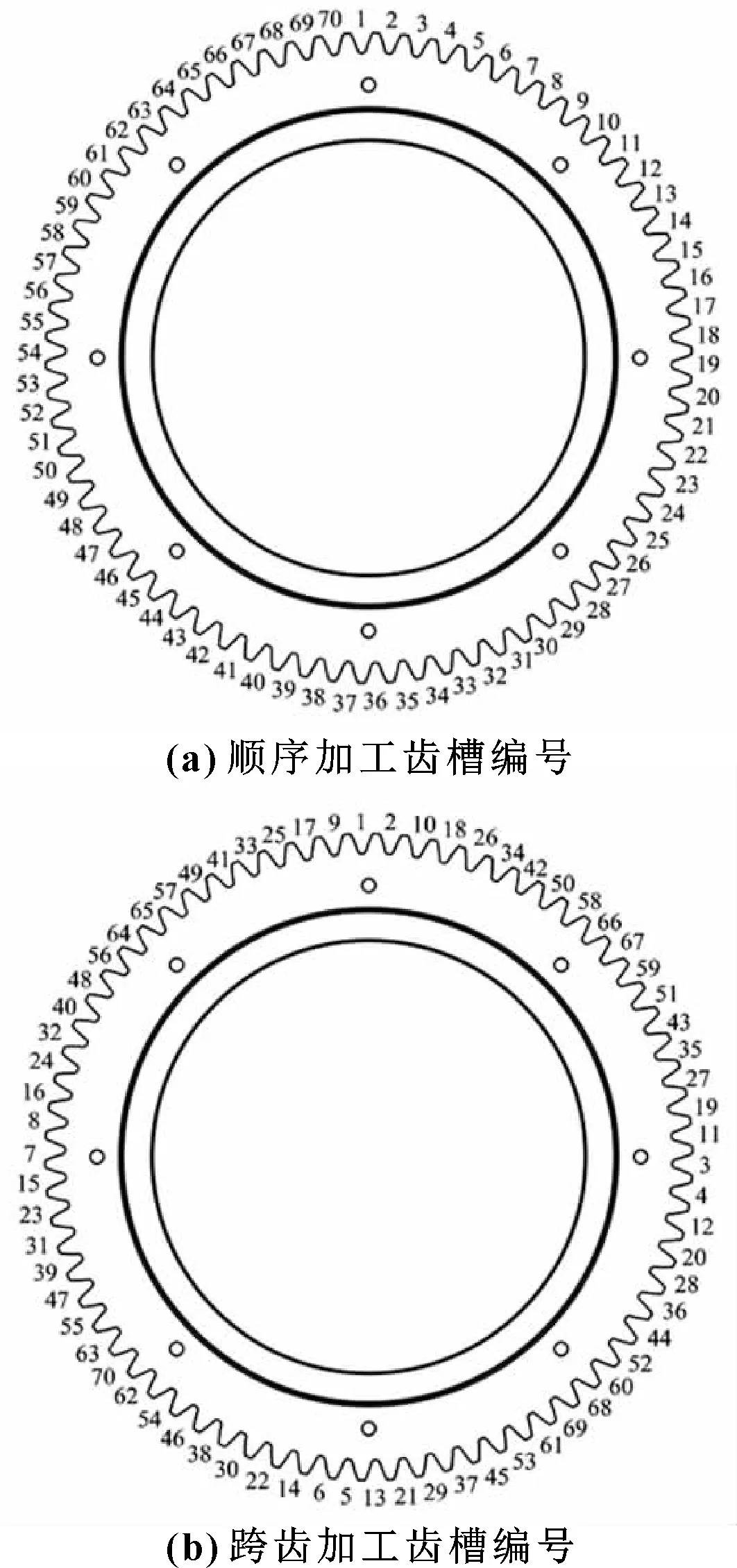

分度回轉臺分度精度有限,單次分度角度小數位數在分度回轉臺分辨率之上時,舍入誤差將會產生,大型齒輪齒數較多,使得累計分度誤差增大,在首尾齒處存在較大的累計齒距誤差,嚴重時將導致加工件徹底損壞。若利用齒距加工方法,使齒距數量間隔角度小數部分在分度回轉分辨率之上時的舍入誤差最小,則可使降低累計齒距誤差至最小。

圖4 轉臺分度誤差對齒距誤差的影響

3 齒距誤差補償分析

由上述分析可知,機床熱變形誤差、刀具磨損誤差、回轉臺分度誤差較大程度上影響了單齒距誤差及累計齒距誤差。當前齒距誤差分析主要集中在基于誤差的測量,從理論上進行補償及建模或優化機床加工系統,進而實現誤差補償,而對基于加工工藝的誤差補償研究不多。本文作者在分析機床誤差與齒距誤差之間關系的基礎上,利用誤差補償方法,使加工精度實現大幅提升。

3.1 跨齒分度優化

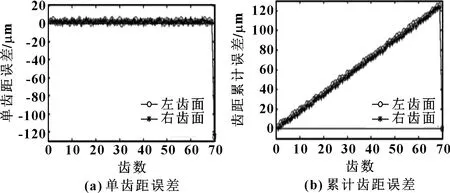

基于對齒輪加工過程中機床誤差與齒輪齒距誤差的分析,采用成形法加工大形齒輪時,機床熱變形、刀具磨損、回轉臺分度誤差等均將導致首尾齒處存在比較大的齒距誤差。為解決該問題,基于跨齒分度,對齒距誤差進行優化。利用當前的連續分度加工法進行跨齒分度加工時,可以在加工完成一個齒后,對相隔部分齒的另1個齒進行加工,或連續對2個以上(含2個)相鄰的齒進行加工后,跨過多個齒,對另外一組齒進行加工。跨齒分度優化流程如圖5所示。

圖5 跨齒分度優化流程

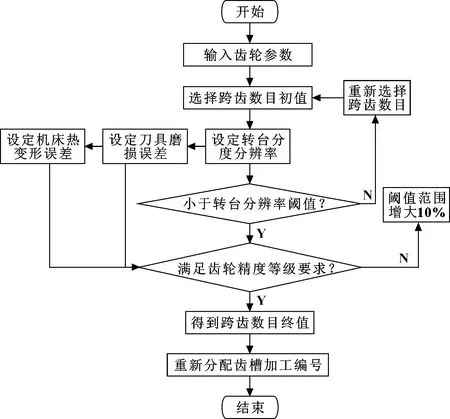

首先,根據跨齒數量初值及齒輪參數,設定機床熱變形誤差、刀具磨損誤差及回轉臺分度分辨率;其次,判定回轉臺分辨率閾值,如果基于跨齒數量的分辨率舍入誤差高于回轉臺分度分辨率,則再次選取跨齒數量,如果小于回轉臺分度分辨率,則進入下一步;然后,根據設定的機床熱變形及刀具磨損誤差,判定齒輪精度等級,如果不滿足精度等級要求,則再次選取跨齒數量,上調10%回轉臺分辨率閾值范圍,優化條件全部被滿足后即停止;最終,得到跨齒數量,同時根據優化算法,對齒槽加工編號進行重新配置。順序加工及跨齒加工的齒槽編號如圖6所示。

圖6 順序加工及跨齒加工的齒槽編號

跨齒加工中跨齒方式為連續加工相鄰的2個齒后,跨過多個齒加工2個相鄰的另一組齒。相對于順序加工,跨齒加工中保持1、2號齒槽編號,3、4號齒槽編號調整至順序加工的19、20號齒槽,5、6號齒槽編號調整至順序加工的37、38號齒槽,按此規律進行跨齒編號,且加工時按照編號順序加工。

3.2 跨齒分度補償結果

采用跨齒加工補償機床熱變形誤差,結果如圖7所示。跨齒分度方法為各次跨齒數量為7,回轉臺分度角=36°,各次跨齒轉角舍入誤差Δ=0。由圖7可知:完成70個齒的磨削加工后,理論累計分度誤差=0,此時的理論累計齒距誤差為0。實際加工中,齒輪左右兩端齒面單齒距誤差為10 μm,累計齒距誤差為120 μm,若忽略其他誤差,則單齒距ISO精度得到較大提升,即由傳統方法的7級提升到4級,但累計齒距誤差并沒有得到改善。基于跨齒加工法,可分散機床熱變形誤差,進而降低單齒距誤差。

圖7 跨齒加工補償機床熱變形誤差

采用跨齒加工補償刀具磨損誤差,結果如圖8所示。可知:齒數為70時,齒輪左右兩端齒面單齒距誤差均為6.5 μm,累計齒距誤差均為21 μm,若忽略其他誤差,則單齒距ISO精度由順序加工的6級提高到2級,但累計齒距誤差并沒有得到改善。通過跨齒加工法,可分散刀具磨損誤差,降低單齒距誤差。

圖8 跨齒加工補償刀具磨損誤差

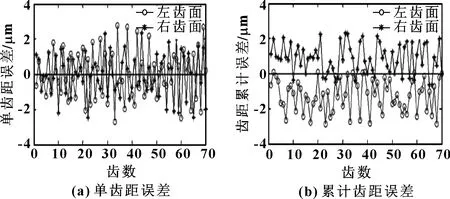

采用跨齒加工補償回轉臺分度誤差,結果如圖9所示。可知:齒數為70時,齒輪左右兩端齒面單齒距誤差均為2.7 μm,累計齒距誤差為2.9 μm,若忽略其他誤差,則單齒距及累計齒距誤差ISO精度分別由順序加工的11、7級提高到0級。通過跨齒加工,避免了由于回轉臺分度誤差導致的齒距誤差。

圖9 跨齒加工補償回轉臺分度誤差

3.3 跨齒分度補償試驗研究

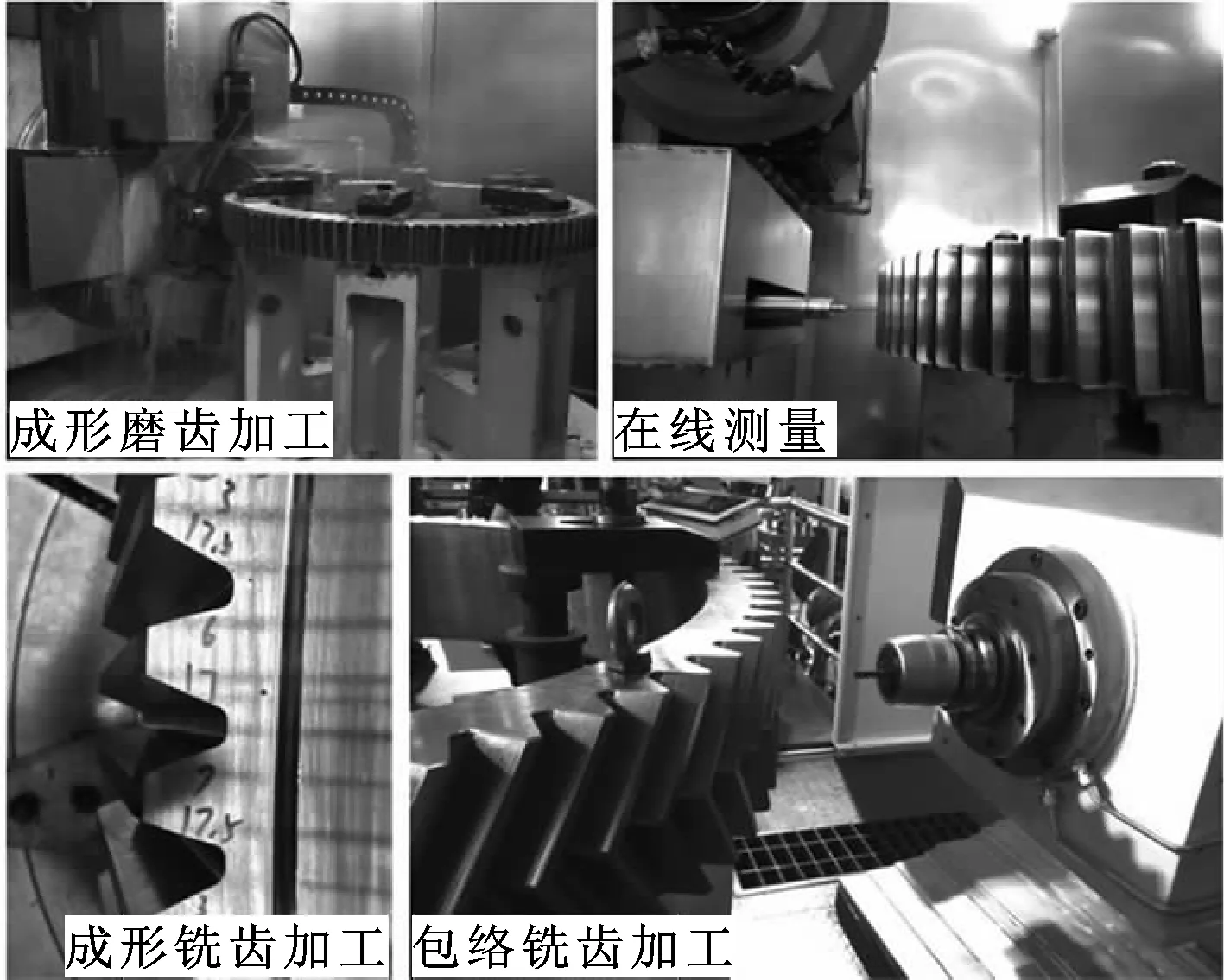

為驗證對文中跨齒加工方法的正確性,通過實例分析,對大型齒輪成形法加工中的齒距誤差進行細致化研究。分別利用順序分度法、跨齒分度法,進行包絡銑齒、成形銑齒、磨齒加工試驗,如圖10所示。通過數控成形磨齒機,采用順序磨齒加工法、跨齒磨齒加工法,對單齒距進行測量,結果分別如圖11、圖12所示。

圖10 跨齒加工試驗

圖11 順序磨齒加工單齒距測量(10級)

圖12 跨齒磨齒加工單齒距測量(6級)

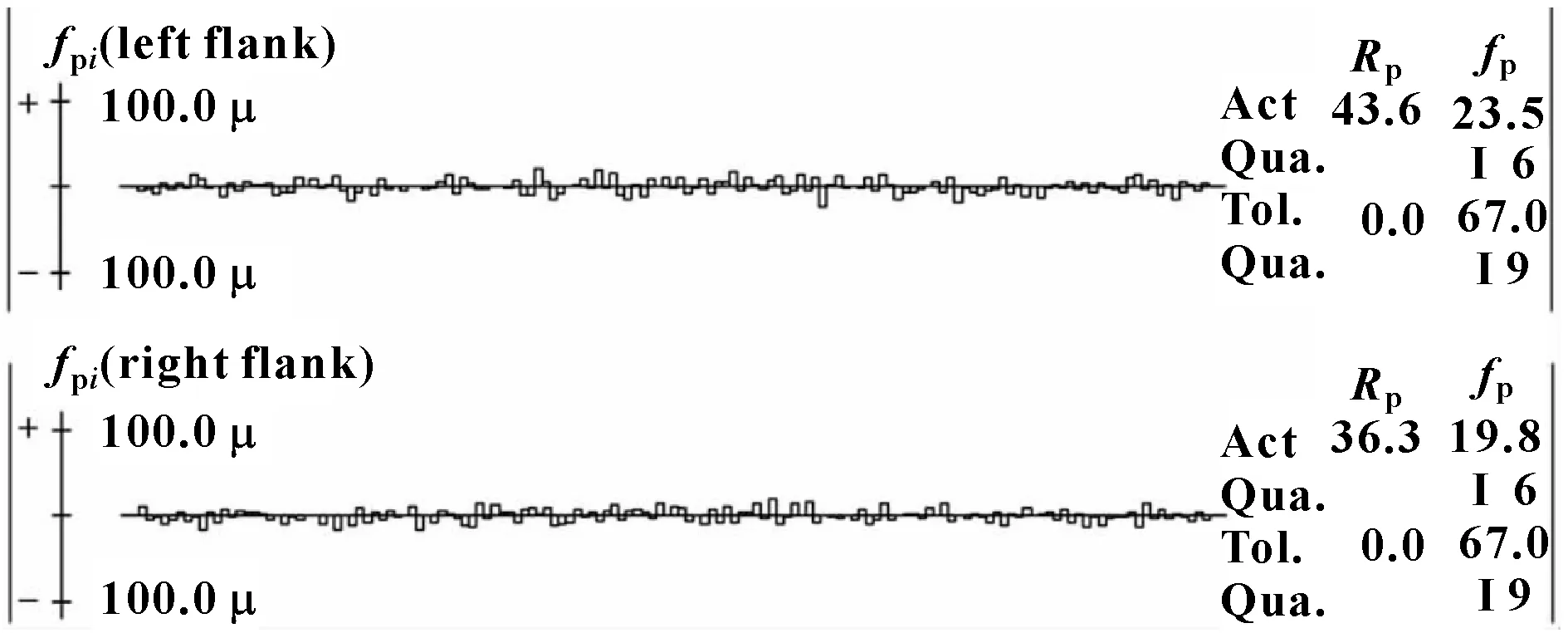

由圖11可知:采用順序磨齒加工時,左、右邊齒面的單齒距誤差最大值分別為71.1、77 μm,此時單齒距ISO精度等級為10級。由圖12可知:采用跨齒分度補償加工時,左、右兩端齒面單齒距誤差最大值分別降至23.5、19.8 μm,此時單齒距ISO精度等級由10級提高至6級,補償效果明顯。

4 結論

本文作者分析了機床熱變形誤差、刀具磨損誤差及回轉臺分度誤差對齒輪齒距誤差的影響,并分析了齒距分度、連續分度對齒輪齒距誤差的影響規律;基于跨齒分度,提出了降低齒距誤差的方法,有效提高了齒距加工精度。主要結論如下:

(1)通過跨齒分度加工,可避免由回轉臺分度誤差導致的單齒距及累計齒距誤差;

(2)通過跨齒分度加工,可使機床熱變形及刀具磨損誤差得以分散到齒輪周向各個齒槽,進而使單齒距誤差降低,但該方法的運用,難以補償由于機床熱變形及刀具磨損誤差導致的累計齒距誤差。