增材制造成型機械超材料的研究進展及展望

張振杰,龍芋宏,徐榕蔚,劉清原,周遼,黃平,藍高強

(桂林電子科技大學機電工程學院,廣西桂林 541004)

0 前言

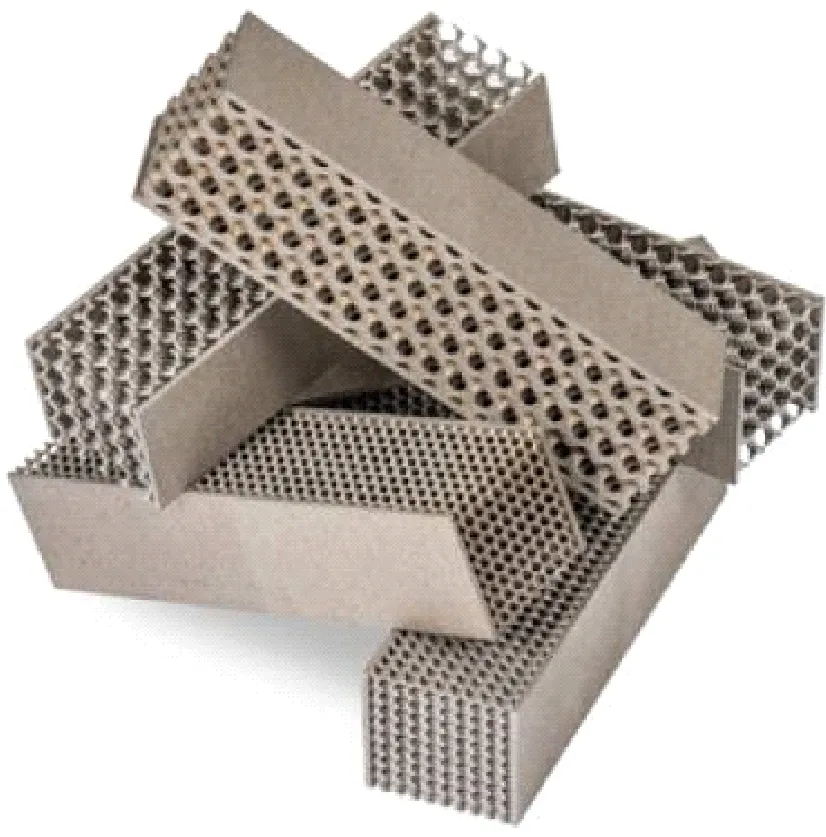

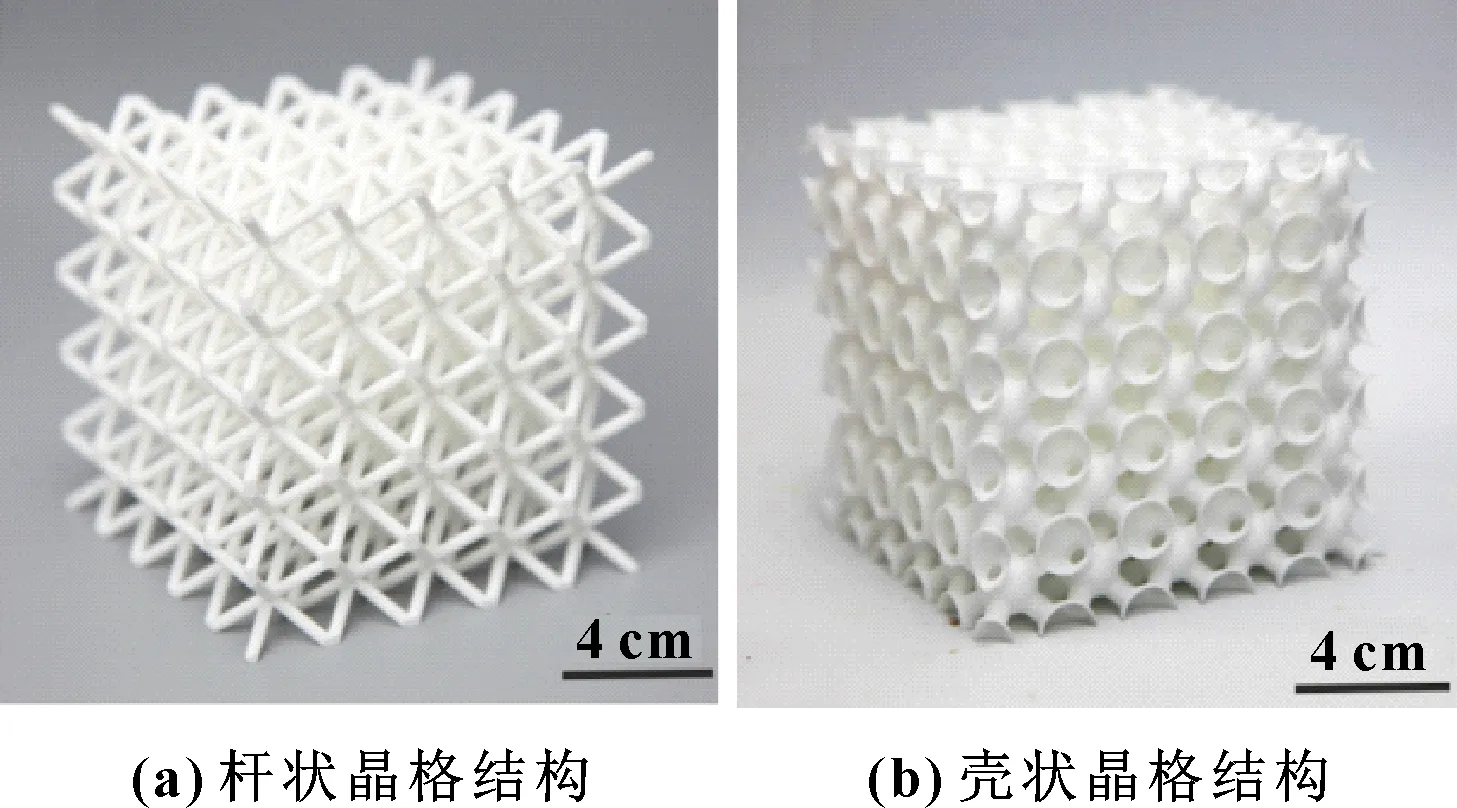

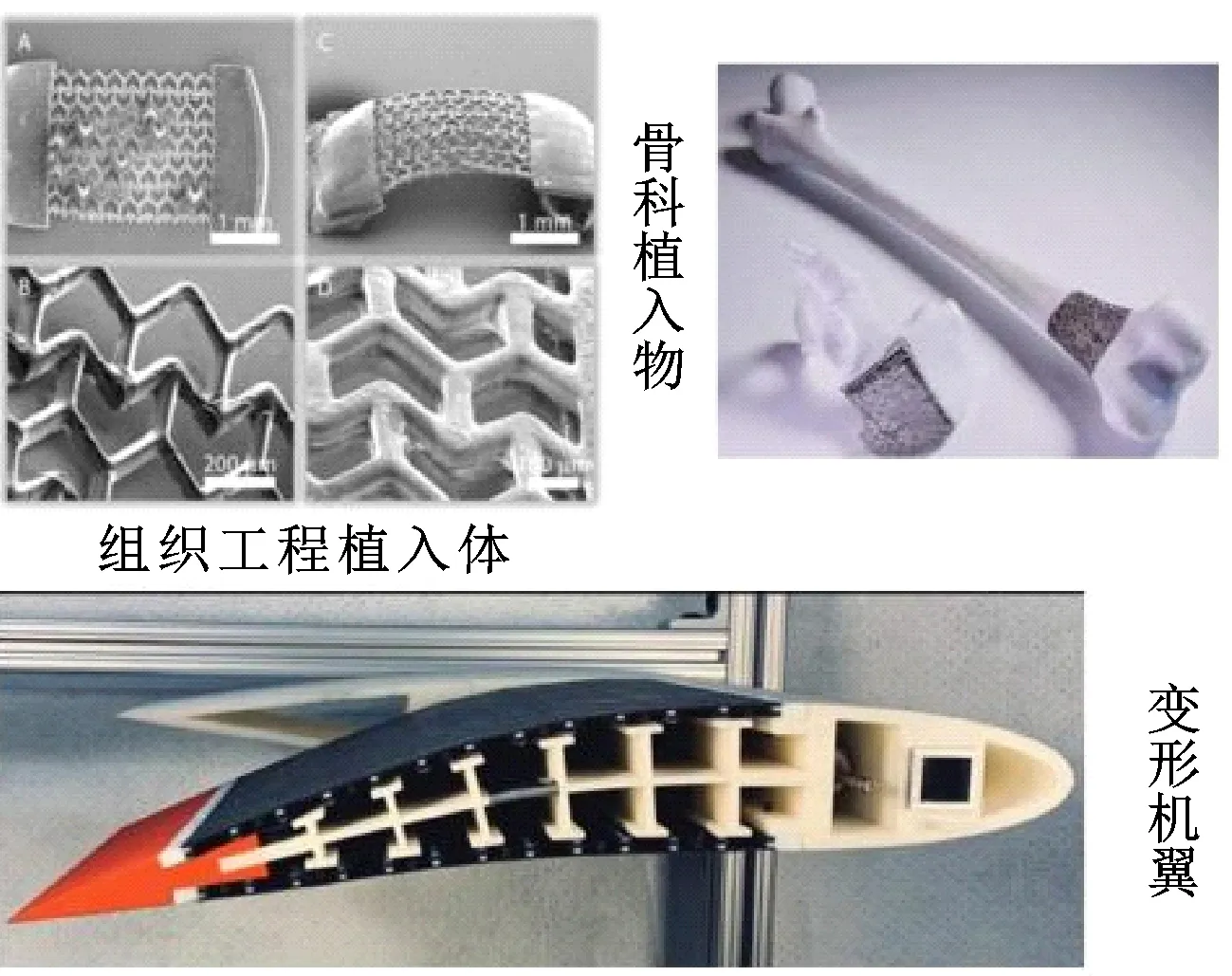

增材制造(也稱3D打印技術)作為第三次科技革命的重要推動力之一,已經在人們的生產生活中占據了重要的地位。激光選區熔化技術是如今應用最廣泛的激光增材制造技術之一。增材制造技術解決了傳統制造技術無法成型“復雜零件”的難題,但是利用增材制造技術加工制造零件時所耗費的打印成本比較高,而且傳統零件結構利用增材制造技術加工制造時無法充分發揮增材制造的優勢。因此人們提出了對激光增材制造技術成型高性能復雜輕量化結構的研究,為航空航天、船舶、汽車、醫療等領域輕量化金屬構件性能和功能的突破帶來了新的契機。相關研究表明:輕量化結構在減輕質量的同時節約了成本,對構件性能的要求也越來越高,因此集成多功能的構件顯得尤為重要。目前,對于增材制造輕量化的研究主要分為材料輕量化和結構輕量化。由于使用的輕質材料普遍種類較少且價格昂貴,而在零件的結構優化方面仍然有很大的發展空間,因此出現了越來越多針對零件結構優化的研究。“超材料”(Metamaterials,MMs)就是目前最受關注的一種。由于超材料本身結構復雜,使用傳統成型工藝制造困難,而增材制造技術在成型復雜結構時具有一定的優勢,因此為超材料的制造成型提供了一種有效的方法。機械超材料是超材料的一種,是一種具有特殊功能的多孔晶格點陣結構,如圖1所示。它們具有相對密度小、比強度高、比剛度大、單位體積表面積大、吸附容量大等特點,在吸能減震、消聲降噪、電磁屏蔽、透氣透水、隔熱換熱等性能方面顯示出了自身的特色,可作為功能材料和結構材料廣泛應用于一些高科技領域和普通工業領域。零泊松比板殼結構就是一種新型的機械超材料,它是通過對晶格結構的設計和不同物理參數材料的分布來實現超材料的功能。

圖1 機械超材料——點陣晶格多孔結構

1 增材制造輕量化研究背景與現狀

增材制造技術是誕生于20世紀80年代的一種快速成型技術,該技術基于分層制造原理,對材料逐層累加,“從下而上”地將實體零件制造出來,使很多復雜零件實現了“自由制造”的可能。相對于傳統的“減材制造”來說,增材制造的優勢在于柔性高、無模具、材料利用率高、耗時短、成型結構更復雜、成型結構不受限。激光增材制造技術以激光為能量源,通過高密度的能量對復雜的、不易加工的材料進行制造,如鈦合金、高溫合金、鐵基合金、鋁合金、難熔合金、非晶合金、陶瓷以及梯度材料等。目前,高性能化和輕量化構件成為該領域的一個熱門方向。通常將金屬增材制造分為3種:激光選區熔化(Selective Laser Melting,SLM)、激光近凈成型(Laser Engineered Net Shaping,LENS)和電子束選區熔化(EBSM)。激光選區熔化是其中應用較為廣泛的技術之一。

激光選區熔化技術(SLM)最早是在1989年由美國德克薩斯大學奧斯汀分校的DECHARD提出的,由于一開始只能燒結一些熔點較低的非金屬材料,因此稱之為選擇性激光燒結技術(Selective Laser Sintering,SLS)。之后,隨著大功率激光器的快速發展,SLS技術逐漸發展成為SLM技術。SLM技術是一種利用高能激光束的精細聚焦光斑將金屬粉末快速熔化并且快速冷卻凝固的成型技術,可以直接獲得幾乎任意形狀且具有完全冶金結合的功能零件,致密度幾乎可以達到100%,是一種極具發展潛力的快速成型技術。

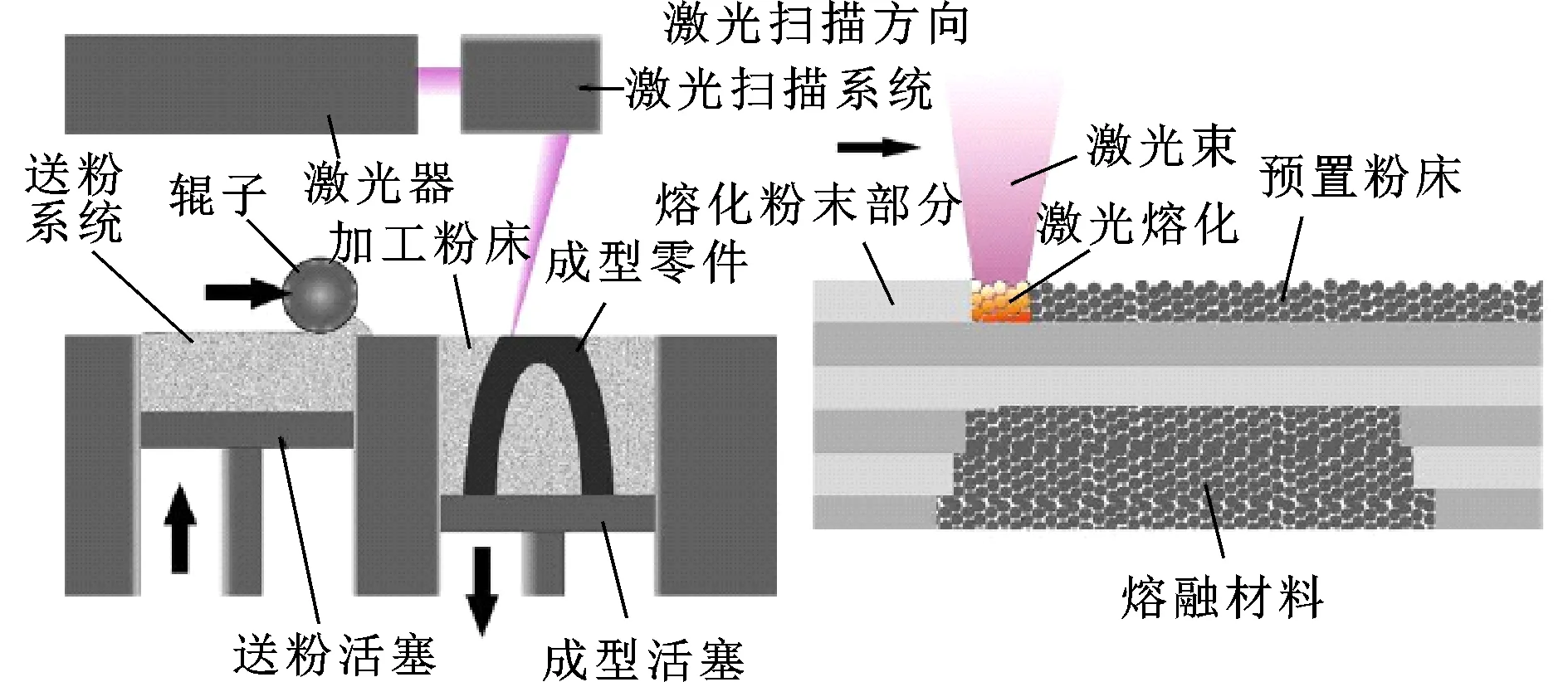

一次完整的激光選區熔化過程包括三維模型繪制、切片生成二維平面圖形、導入打印機設備、設置工藝參數、樣品成型等步驟,其成型原理如圖2所示。通過送粉活塞上移送粉、鋪粉輥鋪粉、成型活塞下移成型實現一層完整的成型,由此逐層累積,完成一次成型過程。同時,為防止金屬粉末在高溫情況下氧化而影響成型效果,整個過程須在無氧環境中進行,一般向成型腔內通入保護氣體。

圖2 激光選區熔化成形原理

隨著激光選區熔化技術的發展,高性能化和輕量化成為現在最大的需求和挑戰。目前,為實現增材制造輕量化的要求,一般有2種途徑,分別是材料輕量化和結構設計輕量化。在材料輕量化方面,對于傳統的鑄鐵、鑄鋼等不銹鋼材料,用鋁合金、鈦合金、鎂合金以及高分子復合材料等輕質材料來替代;在結構設計輕量化方面,結構優化一般分為尺寸優化、形狀優化和拓撲優化。拓撲優化作為結構優化的一個重要組成部分,其主要思想是尋求一種能夠根據給定負載情況、約束條件和性能指標,在指定區域內對材料分布進行優化的數學方法,使系統材料發揮最大利用率。一般通過對原有結構進行拓撲優化后,對得到的優化結構用薄壁加筋、一體化實現中空夾層、鏤空點陣等來代替傳統的結構設計。若在對結構進行優化的基礎上再選擇合適的輕質材料對零件進行加工,就可以實現集材料-結構-性能于一身的激光增材制造技術。未來,材料、結構與性能的結合在增材制造輕量化領域的應用將會發揮更大的作用。由于輕質材料成本高、花費巨大,因此不適合廣泛地用于增材制造,而結構優化大大減少了材料的使用以滿足輕量化的需求,同時還能保證零件具有更高的性能。

2 增材制造技術成型超材料研究背景與現狀

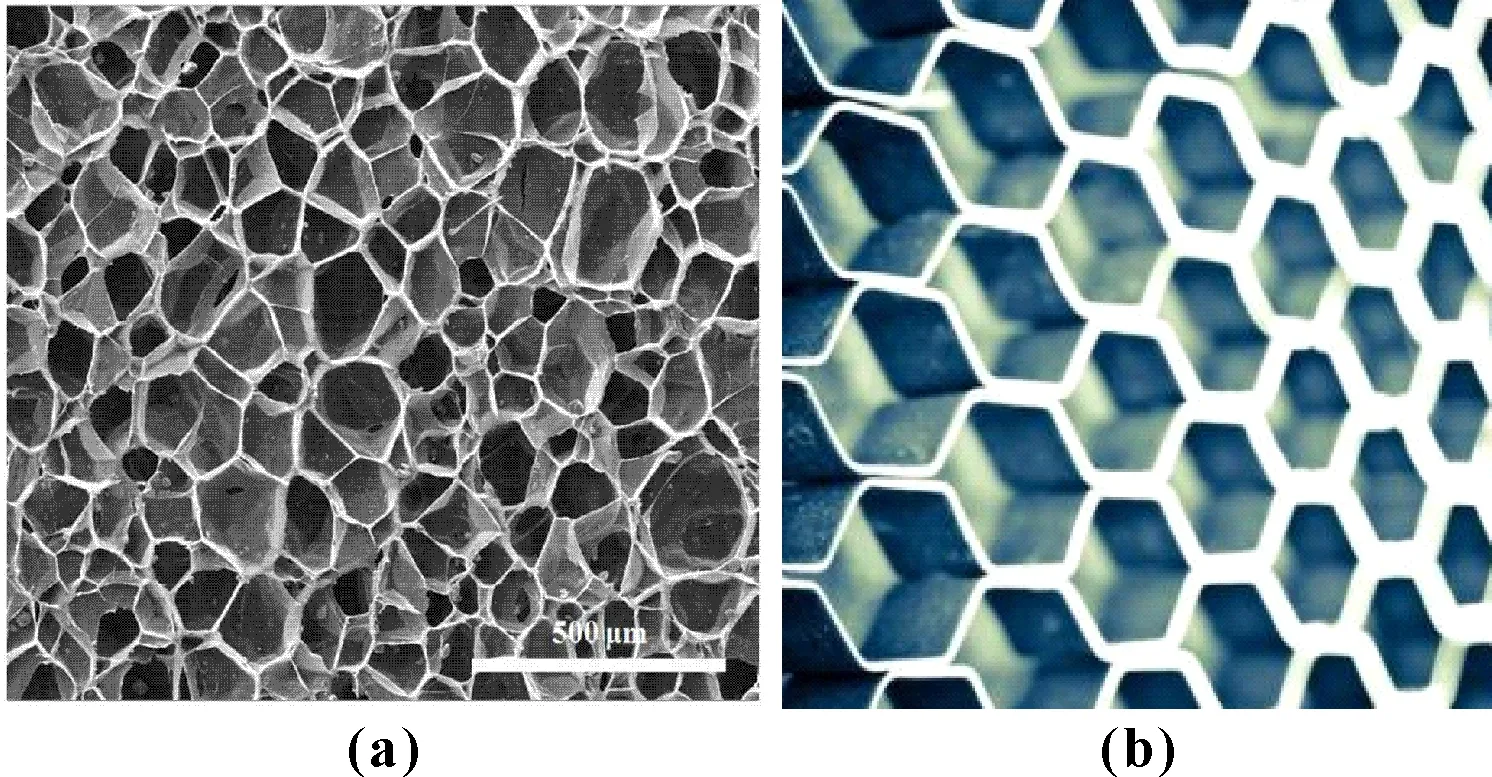

圖3 泡沫結構(a)蜂窩結構(b)

但是由于傳統天然結構本身不規則,大大增加了結構的設計難度,受到制造技術的限制,在利用增材制造技術制造時很難成型。泡沫結構因為它天然的形態而在力學性能方面表現出較低的彈性和塑性,而蜂窩結構雖然機械效率優異,但是它強烈的各向異性大大限制了在實際中的應用。因此,對于結構的優化勢在必行。另外,隨著材料與結構的發展,自然材料所具備的天然性能已經不能滿足人們對于材料性能的需求,因此,一些天然材料所不具備的超常物理性質的人造結構或復合材料,或者是某些性能超出自然材料極限的人造材料——“超材料”開始進入人們的視野中。“超材料”應運而生,它本質上就是一種優化的、新型的、具有獨特優異性能的人造復合結構。

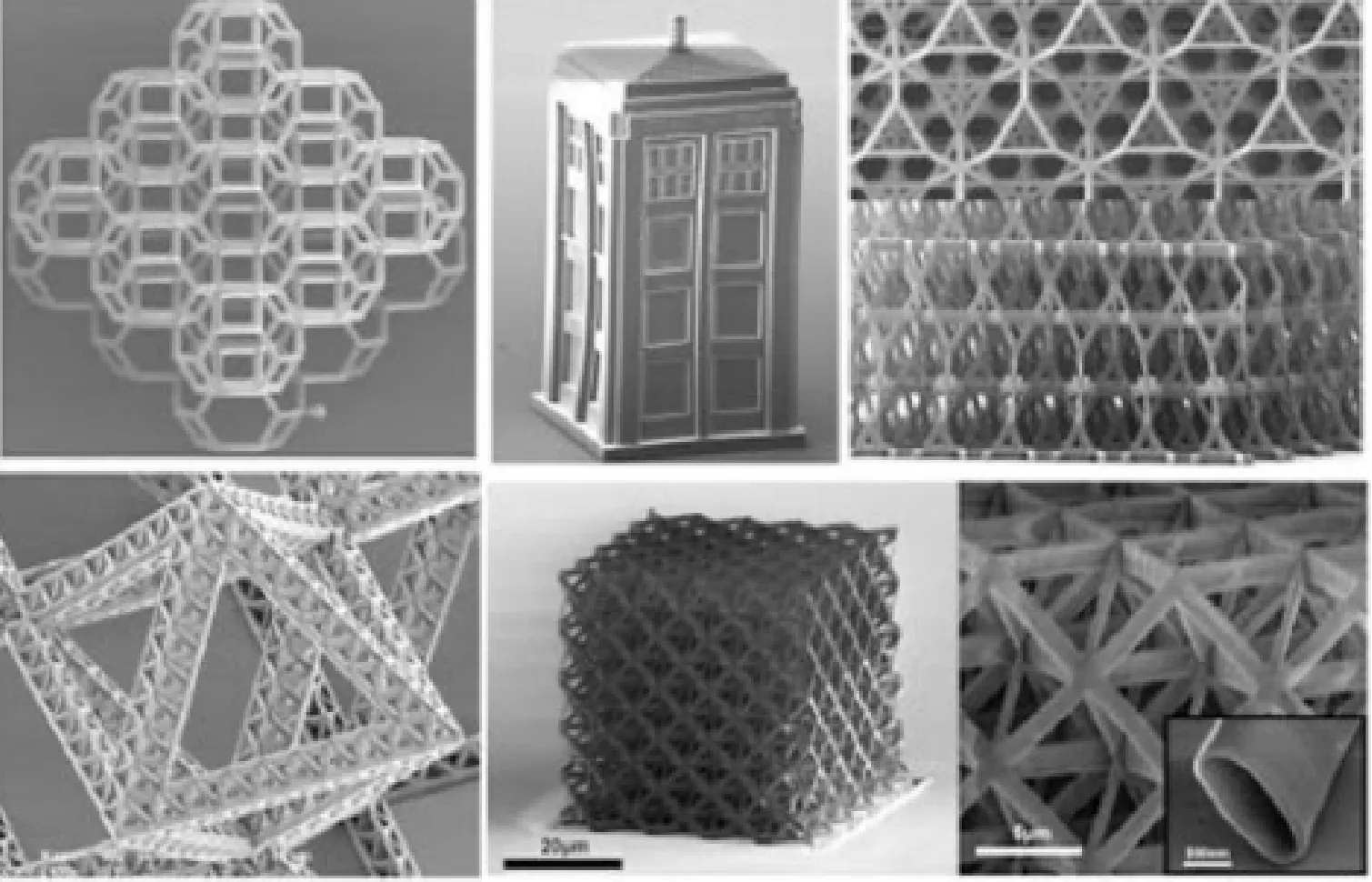

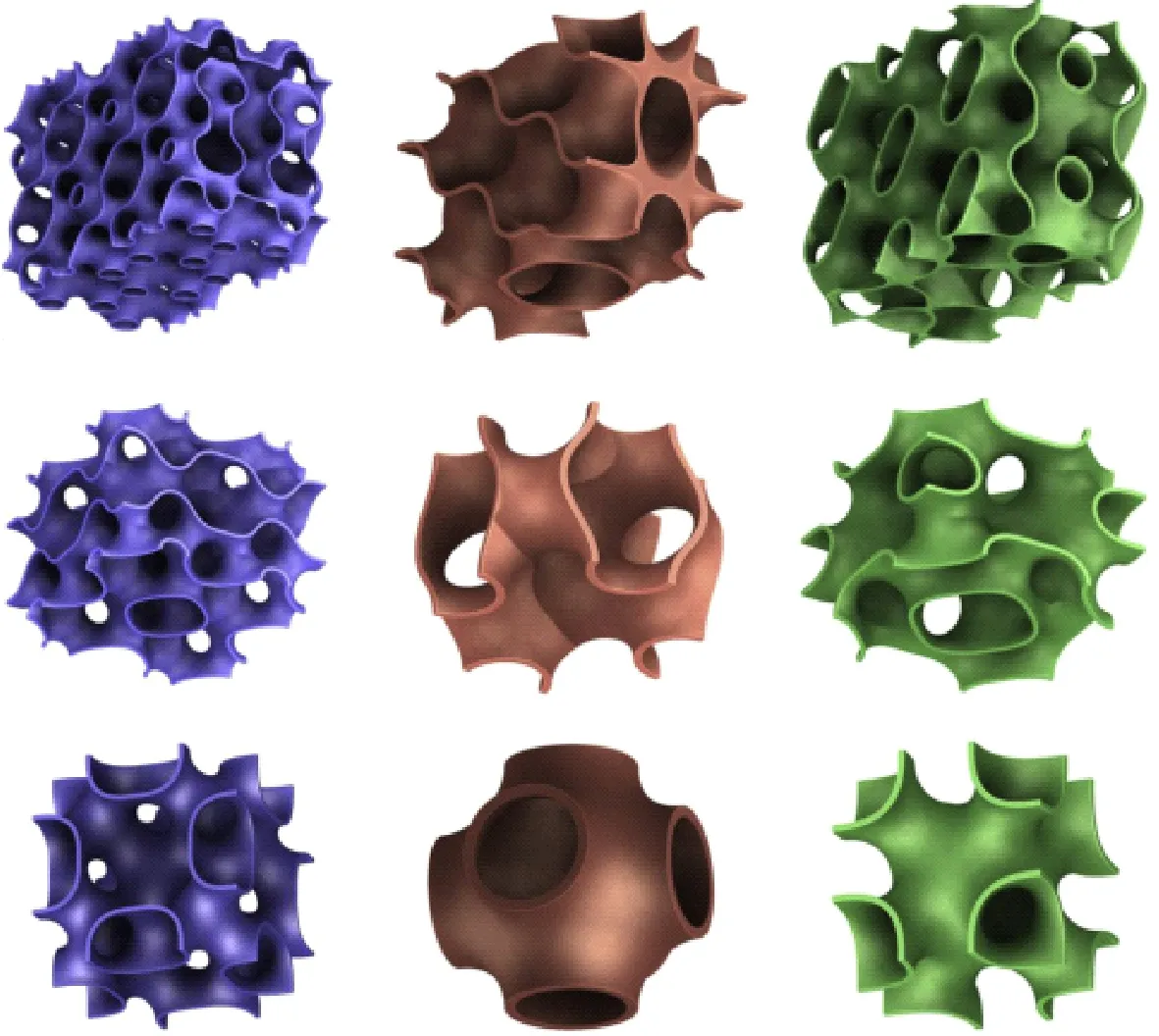

“超材料”這個概念源于具有負折射率的左手材料的提出,之后出現了各種各樣的超材料,根據其應用領域的不同,主要將其分為4種,即電磁超材料、聲學超材料、熱學超材料以及機械超材料。機械超材料是超材料的一種,如圖4所示。它實現了自然界傳統材料無法實現的性能,目標是獲得理想的力學參數,包括泊松比、模量等,同時還可以達到超強超輕的目標。

圖4 不同結構的機械超材料

近年來,隨著增材制造的不斷發展,人造超材料的設計空間大大增加,大量新的超材料結構不斷涌現。桁架結構、三重周期極小表面晶格(TPMS)結構、殼格結構、板狀結構、板殼狀結構等越來越多的新型輕質超材料結構被設計出來,并在實驗中得到驗證,實現了良好的可制造性。同時這些超材料也為結構優化指出一條新的道路,圖5所示為2種典型的利用增材制造技術成型的晶格結構。

圖5 2種常見晶格結構

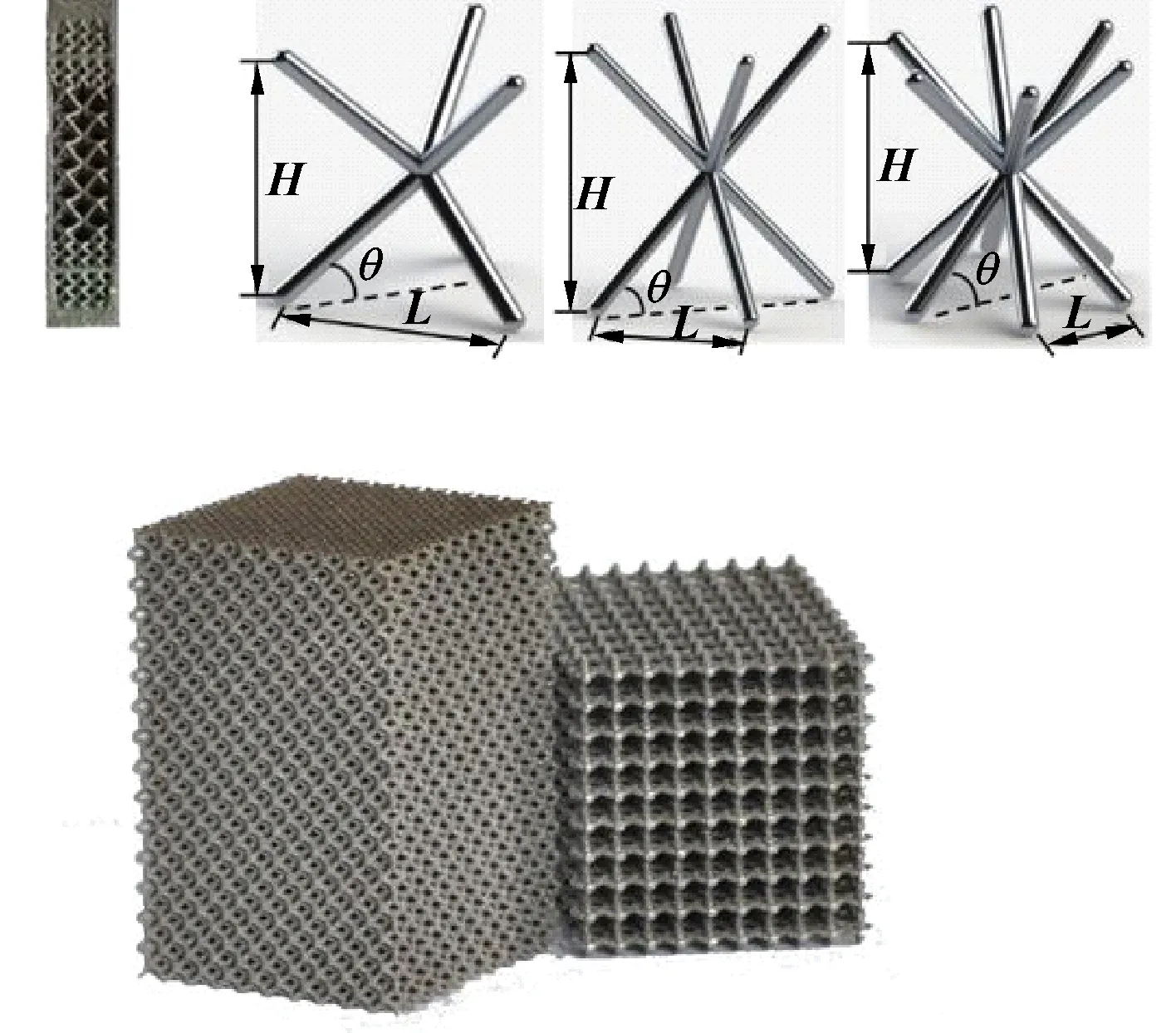

晶格結構是一種排列有序的開孔三維結構,由一個或多個重復單元組成,是一種均勻化的機械超材料。關于晶格結構有2個重要的參數被提出,晶格拓撲(即晶格的連通性)和晶格幾何形狀(即晶格的尺寸和晶格內支柱的尺寸),通過改變這2個參數可以得到不同特性的晶格結構。晶格結構區別于傳統的天然泡沫結構和蜂窩結構的特點在于它是一種規則的多孔結構。最早出現的桁架結構的支柱連接處總會不可避免地出現應力集中,如圖6所示為幾種參數不同的桁架胞元及其陣列成型的桁架點陣晶格結構,而單一、周期、連續、平滑彎曲的殼組成的殼狀結構便很好地克服了節點的這一弱點。

圖6 單元桁架結構及其陣列成型的點陣結構

殼格結構作為一種新型人造結構,如圖7所示,由一系列不相交的殼組成周期性結構,同時這種開孔殼結構具有分離2種流體相的特征。LEE等設計了一種新型低密度殼狀結構材料,并驗證其剛度和強度優于相同密度的泡沫和桁架結構。HAN等制造了一種回轉殼狀結構,并證明其比能量吸收率幾乎是BCC晶格結構的三倍。BONATTI和MOHR設計了一種殼狀結構,并驗證其在20%的相對密度下的強度和能量吸收率是傳統點陣的近兩倍。CHEN等設計了一種拉伸主導的殼格結構,表明其在相對密度低的情況下具有高的能量吸收率,同時具有最佳的減震力學性能,并驗證了殼格結構非常穩定、堅固。BONATTI與MOHR使用參數化表面平滑函數設計了不同相對密度的殼格結構,并驗證這種殼格結構比同等質量的最佳桁架結構提供高得多的剛度和強度,同時具有更高的抗壓縮性和能量吸收能力。

圖7 三種殼單元晶格結構

此外,BONATTI與MOHR發現了一種具有特殊比能量吸收能力的機械超材料,并表明它們特別適合作為分層超材料設計中的高階結構,因為它與TPMS結構類似,被稱為“類TPMS結構”。

大量實驗證明:大多數殼格超材料結構在克服桁架結構應力集中缺點的同時,表現出了比桁架結構更優的機械性能以及能量吸收能力,未來殼格結構將表現出更加顯著的優勢。圖8所示為使用SLM技術成型的一種殼格結構。

圖8 SLM成型的殼狀晶格結構

隨之出現的還有板狀結構,即由閉孔板組成的閉孔板晶格,TANCOGNE-DEJEAN等通過對簡單立方(SC)、體心立方(BCC)和面心立方(FCC)3種基本板晶格的混合搭配提出了幾種不同類型的各向同性板晶格,并證明了板狀結構具有較優異的力學性能。但是閉孔板結構由于其內部空間的封閉性,在使用SLM成型時,封閉腔內容易造成卡粉,使粉末難以流出。因此,DUAN等創新了一種具有優異的力學性能和良好的增材制造可制造性的開孔板格結構,并表明板狀結構的性能要優于傳統的桁架格結構和光滑殼格結構,是一種在未來具有很好發展趨勢的輕質機械超材料。圖9所示為一種SLM成型的開孔板狀結構。

圖9 SLM成型的開孔板狀晶格結構

2.1 機械超材料——零泊松比結構研究現狀

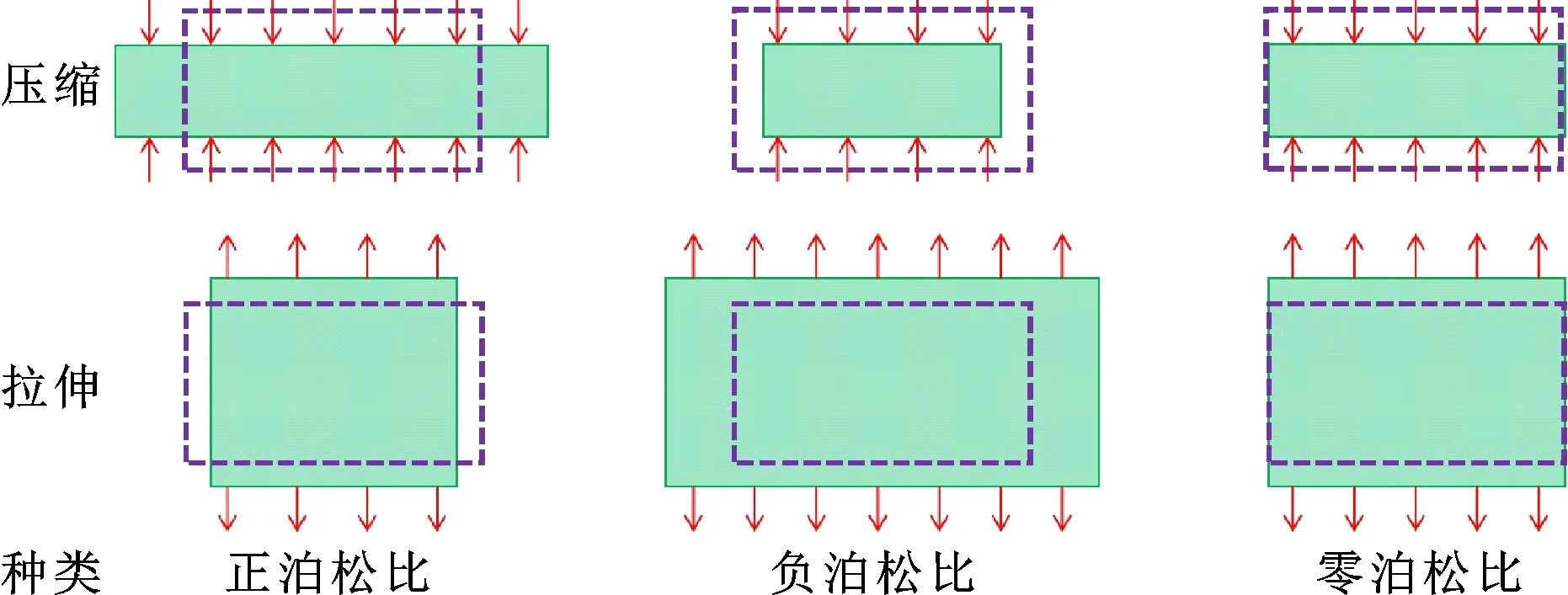

根據材料在拉伸或壓縮時的橫向變形效應,超材料可以概括為三類:正泊松比、負泊松比和零泊松比材料。圖10顯示了具有不同泊松比的3種典型變形模式。自然界多數材料具有正泊松比(PPR)特性。近年來,零泊松比(ZPR,力學特性見圖11)結構因在飛行器制造、醫療器械等領域的潛在應用價值,逐漸被開始研究。ZPR植入物在組織生長過程中可根據載荷調節結構且無膨脹擠壓,利于創面愈合和新組織生長。在密封件設計領域,ZPR密封體無需調節厚度;在可變形飛翼領域,ZPR結構可避免變形中結構剛度升高和曲率畸變。

圖10 3種泊松比示意

圖11 零泊松比結構應用

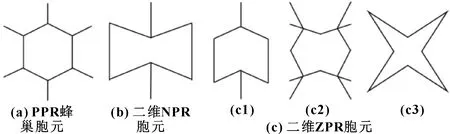

零泊松比結構(ZPR)是由負泊松比結構(NPR)演變而來的,ZPR結構的發展與圖12(a)所示的蜂巢結構密不可分:圖12(a)中凹角演化為圖12(b)形式的負泊松比(NPR)胞元,然后演化出具有ZPR特性的半凹角結構、混合結構、四角星結構。ZPR胞元受載時,載荷方向與載荷法向幾乎不產生耦合作用,所以變形過程中載荷法向很少產生形變。

圖12 特殊泊松比相關變形蜂窩結構演變

負泊松比材料,最早由EVANS等在1991年提出,在機械超材料中起著重要作用。這一現象主要歸因于其獨特的微觀結構和復合材料設計,并可改善機械性能,如增強的剪切模量、耐壓痕性、斷裂韌性和沖擊能量吸收等。負泊松比超材料在單軸壓縮(拉伸)下會發生橫向收縮(膨脹),因此引起了工程界的廣泛興趣。負泊松比超材料在抗剪切性、能量吸收能力和抗壓痕性方面具有特殊的力學性能。然而,在醫療設備、傳感器、防護設備和軟機器人領域,需要零泊松比細胞超材料的單向變形,即在單軸壓縮下不發生橫向收縮。

零泊松比超材料獨特的力學性質來自于它們的基底、晶格結構和積分方法。當前,特殊泊松比(ZPR和NPR)結構的研究多集中在二維的線性小應變情況。然而特殊泊松比結構對應變值很敏感,比較缺乏大應變范圍內ZPR結構的研究。CABRAS和BRUN提出了3D棒狀的晶格結構具有小應變下的特殊泊松比特性,通過胞元內部組件的剛度差異調控泊松比。大應變范圍保持特殊泊松比特性的結構中,具有代表性的是一種被稱為bucklicrystal的結構,可以在較大應變下保持NPR特性。HUANG等提出了一種零泊松比超材料,并建立了其等效彎曲模量的理論表達式。這種材料在不降低橫向剪切剛度和彎曲剛度的情況下提高了平面外彎曲柔度。GONG等提出了一種四尖星零泊松比的蜂窩超材料,實現了2個正交方向的變形,并且不引起非變形方向等效彈性模量的增加來抑制泊松效應。CLAUSEN等創造了一種新的建筑超材料,其可編程泊松比在0~0.8之間,在高達20%或更大的變形下顯示出幾乎恒定的泊松比。DEL BROCCOLO等報道了一種混合零泊松比蜂窩超材料,具有交替的六邊形和凹六邊形蜂窩晶格,在不降低結構變形能力的情況下,材料的承載能力顯著提高。XU等研究了金屬混合蜂窩超材料在面內壓縮下的力學性能和吸能能力。隨著增材制造技術的發展,三維特殊泊松比結構已經陸續被制造出來。REN等通過打印金屬材料,深入研究了屈曲效應引致的NPR結構。HUANG等用3D打印實驗和數值方法研究了橡膠狀結構的特殊泊松比特性。ANDREASSEN等設計了3D各向同性的特殊泊松比結構并進行了實驗。然而,特殊泊松比結構的研究多集中在NPR結構,ZPR胞元結構設計和力學性能測試十分欠缺。特別是在較大應變下仍然保持ZPR特性的3D胞元結構設計方法很不完善,目前多采用拓撲優化方法預測大范圍應變情況下的ZPR胞元。因此越來越多的人展開了對具有零泊松比性能的機械超材料的設計與研究。

2.2 超材料的應用前景

對于超材料的研究充滿了機遇和挑戰,為許多的科學原理在不同領域的實際應用提供了可能,同時也為人們解決許多重大難題提供了一種全新的思路。現在超材料多應用于軍事國防等特殊領域中,但是未來超材料的應用一定會更具多樣化。超材料的應用和研究已經開始向聲、熱、力等領域延伸,特別是力學領域的機械超材料。聲學超材料的新型隔聲技術有望實現軍事裝備的聲學隱身,使其不被探測設備探測到;熱學超材料所具有的可控熱輻射和可控熱傳導的特性,有望為作戰設備穿上熱隱身外衣,實現熱學隱身,躲避敵方偵測,同時還可以減少惡劣氣候帶來的傷害。在力學領域,機械超材料所具有的零、負泊松比特性,可用于制造耐拉伸材料、耐壓縮材料、具有良好吸能效果材料、輕質高強度材料等,在航天航空、醫療等領域有廣泛的應用前景。當超材料的個性化獨特微結構設計與增材制造技術形成完美契合之時,兩者之間相互整合協同創新,正開啟全面推進超材料創新設計和制造的新格局。

3 結論與展望

增材制造技術的不斷發展為成型復雜結構提供了可能,而機械超材料本身結構復雜,成型困難,因此增材制造技術是一種適合于制造機械超材料的方法,同時對超材料的研究也可以促進增材制造技術的進一步發展。隨著增材制造技術的發展和不斷創新的材料和工藝,許多不同類型的產物被設計、制造、實驗驗證,甚至得到了性能更高的成型構件。但是不同的增材制造技術有不同的特點,如成型材料、尺寸、分辨率和表面質量都有顯著差異。在超材料制造方面,需要根據所需材料的結構和特點選擇合適的技術,正如南京航天航空大學的顧冬冬團隊提出的材料-結構-性能一體化的選區激光成型技術,滿足了“在不同的位置選擇合適的材料”以及“通過特殊的結構實現特殊的功能”的需求。

但是,在對具有零泊松比特性的機械超材料進行設計時,仍存在許多難題。當前ZPR胞元結構設計存在的問題主要有:(a)ZPR胞元結構的設計多從NPR胞元結構演化而來,然而現有NPR胞元種類有限、變形機制單一;(b)包括ZPR結構在內的特殊泊松比胞元多是2D形式,由桿或者條狀組件構成,所以承載能力較低;(c)特殊泊松比結構的研究往往在小應變條件下進行,需要研究3D形式的在大應變范圍內仍保持ZPR特性的胞元結構。針對上述問題,做出了如下展望:

(1)由于泊松比可以表示為=-/,實體材料受壓時壓應變(-)往往造成法向材料膨脹產生。傳統胞元結構由于內部組件的相互作用,受壓時往往也具有相同現象。為了實現零泊松比特性,胞元結構在受載過程中法向載荷的應變值()應盡量降低,即應當設計出具有法向應變解耦的結構。

(2)和傳統的桿式胞元結構相比,具有立方對稱關系的板殼胞元在同等質量前提下具有更大的剛度,但板殼胞元在組合過程中容易出現封閉腔室,在SLM制造過程中粉末無法排除,因此需要考慮在板殼胞元上布置孔隙以提高SLM可打印性。