吹填軟土固化室內試驗研究

袁保軍,賈 磊

(中交上海航道勘察設計研究院有限公司,上海 200120)

我國東部沿海地區軟土分布廣泛且吹填軟土成陸的工程眾多,對于此類軟土場地常采用無砂墊層真空預壓法進行軟土加固[1],加固后的場地已具備一定的承載力,但較難滿足車輛通行和開發建設的需求。

針對上述情況,結合目前較為成熟的軟土固化技術[2],在軟土或真空預壓加固后的場地上,通過利用吹填軟土與土壤固化劑拌和后,在地基表層形成一層厚度較小、強度較高、覆蓋面積較大的人工硬殼層[3],既可以有效控制和減小軟基的沉降量、滿足后續工程建設需求,又節省了砂石等稀缺材料用量。

相對于一般傳統摻入比的固化土,圍海造陸等相關工程中由于固化土工程量大,普遍用較低摻入比的固化材料對其進行處理[4],形成的固化土特性不同于常規的水泥土,且關于較低摻入比的固化土的研究較少,積累的經驗公式也較少[5]。本文以福建莆田某工程吹填軟土為研究對象,采用較低摻入比的水泥、水泥+復合激發劑及水泥+礦渣微粉分別拌制固化土試樣,通過室內無側限抗壓強度試驗,分析研究較低入比情況下的齡期、摻入比、固化劑種類等對固化土強度的影響,為工程實踐提供指導作用。

1 工程概況

工程位于福建省莆田市秀嶼區,工程范圍內陸域吹填于2015年完成,吹填土主要為淤泥質黏土和淤泥,厚度為2.6~10.8 m。吹填土下部為厚度5~10 m的天然淤泥或淤泥質軟土層,該層含水量大、孔隙比大、工程性質差。采用無砂墊層真空預壓法對吹填軟土及下部土層進行排水固結處理,真空預壓處理完畢后,場地表層填筑0.6~2.5 m厚土石方至設計高程,其需求的土石方量較大,且周邊缺乏滿足要求的土石方來源,擬采用工程區周邊同時間吹填的軟土摻拌固化劑固化后作為填筑料。本文針對該工程吹填軟土為研究對象,采用較低摻入比的3種固化劑進行室內試驗,并分析研究固化土的強度規律。

2 固化土室內試驗

2.1 試驗材料

2.1.1試驗土體

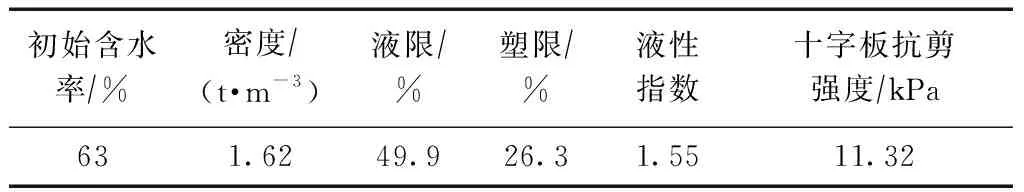

試驗所用土體取自工程區的吹填軟土,該土的主要物理力學性質指標見表1。

表1 試驗土體物理力學性質指標

2.1.2土壤固化劑

1)水泥。采用P·O 42.5水泥。

2)水泥+復合激發劑。復合激發劑的主要成分為硫酸鈉、氯化鈣、硅酸鈉、氫氧化鈉、硫酸鋁,配制時在1 kg水泥中摻入3 g硫酸鈉、2 g氯化鈣、2 g硅酸鈉、1 g氫氧化鈉、2 g硫酸鋁。

3)水泥+礦渣微粉。采用P·O 42.5水泥;礦渣微粉選用滿足《用于水泥、砂漿和混凝土中的粒化高爐礦渣粉》[6]的產品,其等級為S95,摻量固定為2%。

2.1.3拌和用水

拌和用水為實驗室自來水,水的密度ρ=1.0 t/m3。

2.2 試驗方案實施

2.2.1試驗方法

為研究影響固化土強度增長的因素,通過無側限抗壓強度試驗測定固化土的無側限抗壓強度。

試樣制備及試驗方法按《水泥土配合比設計規程》[7]附錄A、B執行,無側限抗壓強度試驗采用70.7 mm×70.7 mm×70.7 mm立方體試樣。

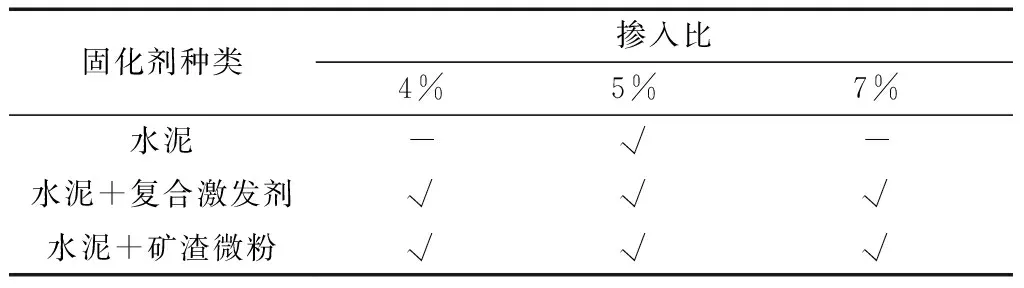

2.2.2試驗組次

根據地勘資料,工程范圍內吹填土經自然晾曬后,表層已形成一層約0.5 m厚含水率較低的硬殼層,硬殼層下部軟土含水率依然較高,含水率從表層至深層分布范圍為41.9%~81.1%,故本次試驗試樣初始含水率設定為40%、60%、80%共3組。

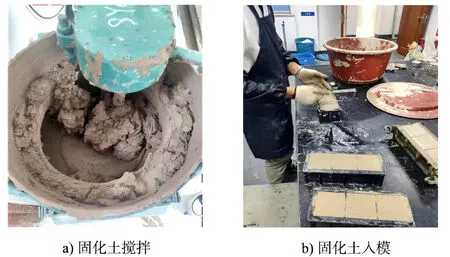

通過自然晾干后的土體添加自來水調節淤泥初始含水率至40%、60%、80%,再將摻入比為4%、5%、7%的固化劑(摻入比為摻入的水泥質量與被加固土的濕質量之比),用砂漿攪拌機將淤泥攪拌均勻,制作成型,在標準養護條件下溫度(20±2)℃、相對濕度95%以上,經過養護齡期7、28 d后分別進行試驗,一定齡期下每個配比平行試驗的試樣為6個,試驗組次見表2。室內試驗見圖1。

表2 試驗組次

圖1 室內試驗

3 試驗結果分析

3.1 不同固化劑對固化土強度的影響

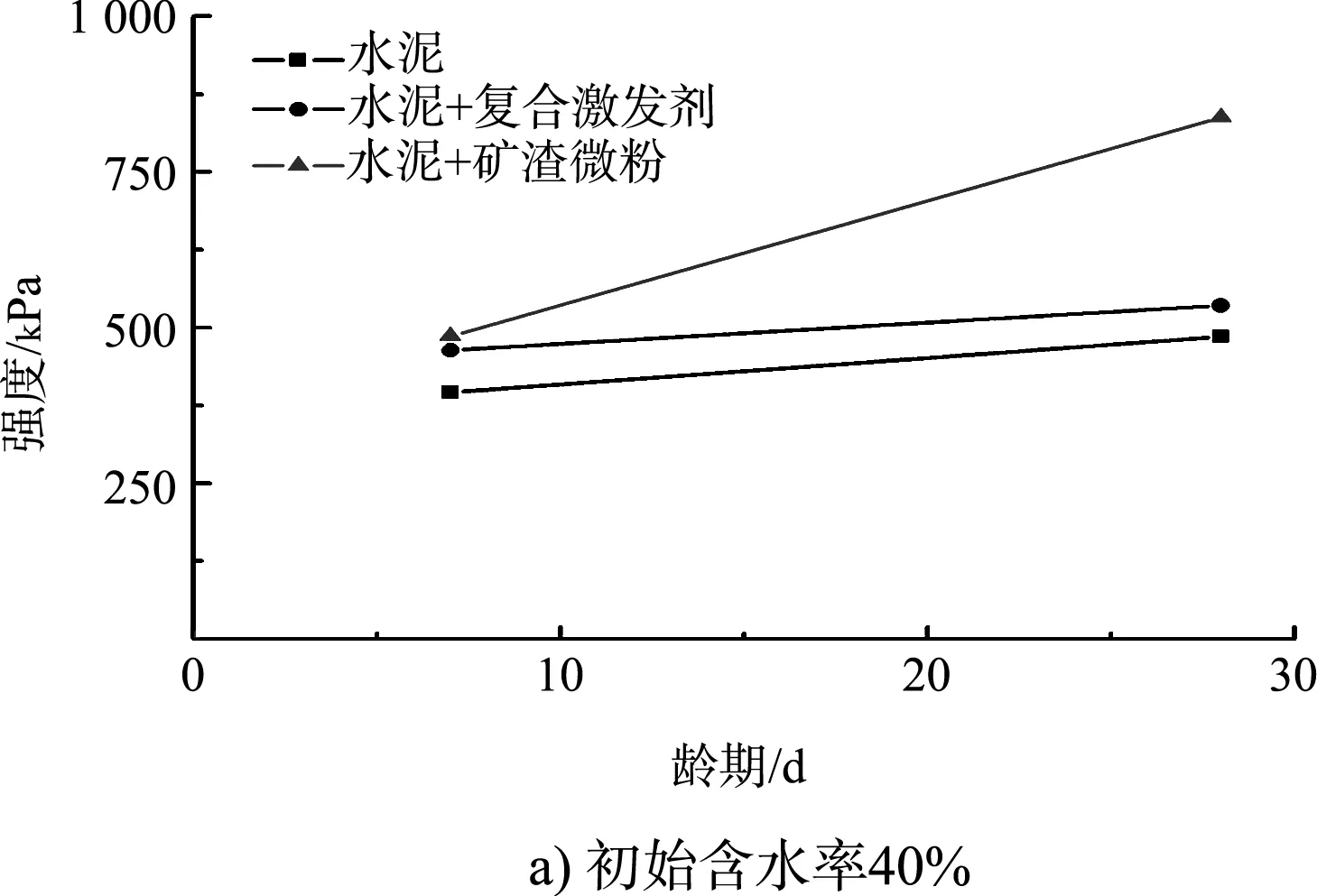

3種固化劑在5%摻入比條件下,相同初始含水率時固化土抗壓強度關系曲線見圖2。可以看出,3種固化劑配置試樣的固化強度均隨著齡期的增加而增加。以水泥固化劑試樣為參照,試驗結果如下:

1)40%、60%、80%初始含水率條件下水泥+復合激發劑試樣的28 d抗壓強度分別為水泥固化劑試樣強度的1.10、1.35、1.09倍。這表明添加了復合激發劑試樣的固化強度較單水泥固化劑試樣有所提高,這是由于復合激發劑為堿性激發劑,改變固化土的pH值,促進水泥在土體中的水化反應,從而提高固化土的強度。

2)40%、60%、80%初始含水率條件下水泥+礦渣微粉試樣的7 d抗壓強度分別為水泥固化劑試樣強度的1.23、2.09、1.69倍;水泥+礦渣微粉試樣的28 d抗壓強度分別為水泥固化劑試樣強度的1.72、2.93、2.43倍。這表明添加了礦渣微粉試樣的固化強度較單水泥固化劑試樣大幅度提高,通過分析認為原因有:①礦渣微粉是活性材料,含有大量的活性氧化硅、活性氧化鋁等,可以參與水泥的水化水解反應,與氫氧化鈣反應產生水化硅酸鈣和水化鋁酸鈣,使土體的強度增強[8];②在水泥摻入比相同的條件下,額外摻加2%礦渣微粉提高固化劑的總摻入比,對提高固化土強度產生有利影響。

3)40%、60%、80%初始含水率條件下水泥固化劑試樣28與7 d抗壓強度的比值分別為1.23、1.22、1.17,水泥+礦渣微粉試樣28與7 d抗壓強度的比值為1.72、1.71、1.68。試驗表明水泥+礦渣微粉試樣抗壓強度增長更快,且28 d后強度增長趨勢更高,認為在水泥摻入比相同的情況下,水泥+礦渣微粉固化劑中多加2%的礦渣微粉對固化土強度產生較大影響。

圖2 5%摻入比時3種固化土強度關系曲線

3.2 添加劑對固化土強度的影響

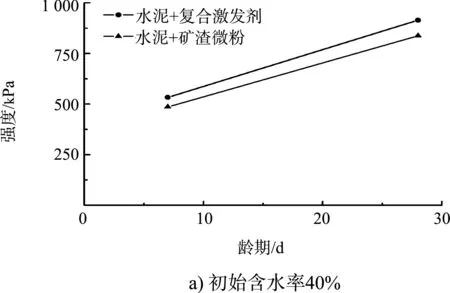

摻入比7%的水泥+復合激發劑和摻入比5%的水泥+礦渣微粉固化劑配制的固化土試樣在相同初始含水率條件下,對應的固化土無側限抗壓強度關系曲線見圖3。以水泥+復合激發劑試樣為參照,試驗結果如下:

1)40%、60%、80%初始含水率條件下水泥+復合激發劑試樣28與7 d抗壓強度的比值分別為1.72、1.64、1.81,水泥+礦渣微粉試樣28與7 d抗壓強度的比值為1.72、1.71、1.68。這表明兩種固化劑試樣抗壓強度增長均較快,即在總摻量相同的條件下礦渣微粉和復合激發劑會對固化土強度增長產生較大影響。

2)40%、60%、80%初始含水率條件下水泥+礦渣微粉試樣的7 d抗壓強度分別為水泥+復合激發劑試樣的0.91、1.48、1.33倍,28d抗壓強度分別為水泥+復合激發劑試樣強度的0.92、1.55、1.24倍。這表明試驗土體含水量為60%、80%時,水泥+礦渣微粉固化劑試樣抗壓強度均高于水泥+復合激發劑試樣。

試驗過程中當土體初始含水量40%時,機械攪拌困難,采用人工攪拌,固化劑與土體難以拌和均勻,導致40%含水量時水泥+礦渣微粉固化劑試樣強度離散很大,而60%、80%初始含水率試樣均為機械攪拌制作,攪拌較充分,試驗可靠性高,故可以認為其余條件相同時,5%摻入比水泥+礦渣微粉固化劑(其中水泥摻入比5%、礦渣微粉摻入比2%)固化效果高于7%摻入比的水泥+復合激發劑,即在總摻入比不變的條件下利用部分礦渣微粉替代水泥既可以提高固化效果,又可以節省成本,具有較高的應用價值。

圖3 不同礦渣微粉摻入比下固化土強度關系曲線

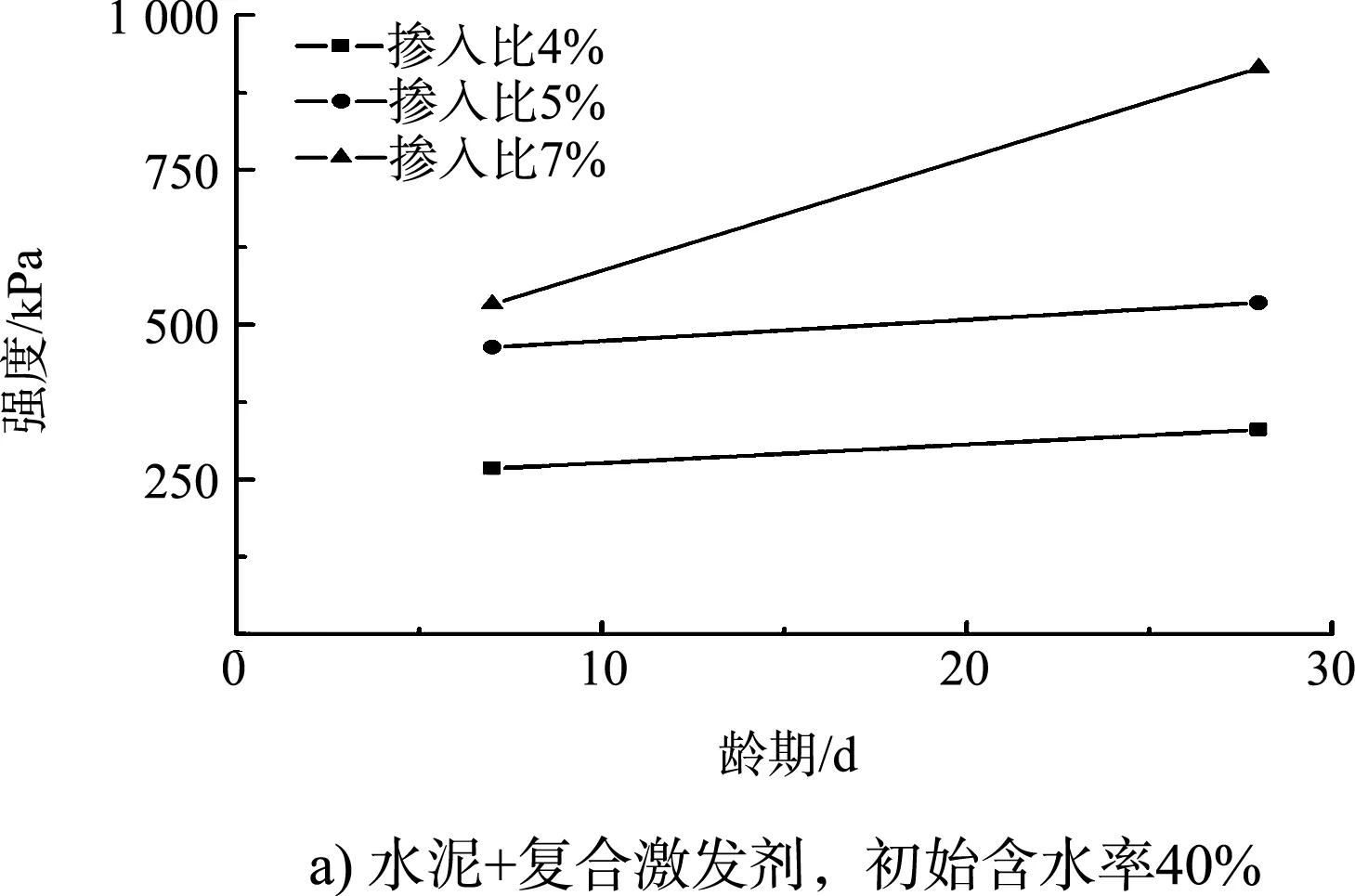

3.3 摻入比對固化土強度的影響

水泥+復合激發劑固化劑在40%、60%、80%初始含水率條件下,不同摻入比的固化土強度關系曲線見圖4。可以看出,隨著固化劑摻入比越高,固化土的強度也越高。以4%摻入比的固化土抗壓強度為參考,試驗結果為:1)初始含水率40%時,摻入比為5%、7%的試樣28 d抗壓強度分別為摻入比4%試樣的1.62、2.76倍。2)初始含水率60%時,摻入比為5%、7%的試樣28 d抗壓強度分別為摻入比4%試樣的1.24、1.74倍。3)初始含水率60%時,摻入比為5%、7%的試樣28 d抗壓強度分別為摻入比4%試樣的1.71、3.07倍。

試驗結果表明,對于3種初始含水率,固化土摻入比由4%提高至5%,固化土強度提高到1.24~1.71倍;固化土摻入比由4%提高至7%,固化土強度提高到1.74~3.07倍。固化土摻入比的變化對固化土強度有顯著影響,實際應用時應根據目標軟土的具體情況確定固化劑最佳摻入比,在保證固化效果的基礎上節省造價。

圖4 不同摻入比下固化土強度關系曲線

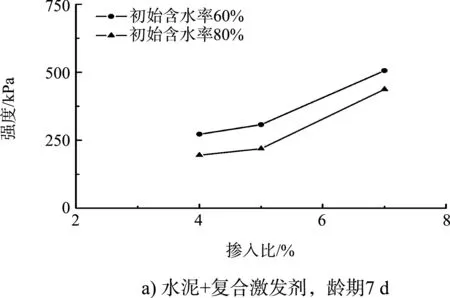

3.4 初始含水率比對固化土強度的影響

水泥+復合激發劑和水泥+礦渣微粉試樣在各含水率條件下,齡期7、28 d的固化土強度變化曲線見圖5。可以看出,水泥+復合激發劑、水泥+礦渣微粉試樣在齡期7、28 d時固化土強度均隨著初始含水率的增加而降低。

初始含水率40%的試樣液性指數為0.58,處于軟塑狀態(接近硬塑),攪拌不均導致固化土強度離散性大,圖中未列出。

因此,當實際工程中軟土含水量較高時,為達到相同的固化效果,應適當增加固化劑摻量;當含水量較低的土體接近硬塑狀態時,固化劑的拌和難度較大,實際工程中應考慮不均勻性對強度的影響,并采用適宜的拌和機械;或者將土體晾曬粉碎后,再拌和固化劑,確保最終的固化效果。

圖5 各初始含水率下固化土強度的變化曲線

4 結論

1)吹填軟土通過摻入3種固化劑后,固化土強度增長明顯,可用于本工程場地的填筑,推薦吹填軟土摻入5%水泥+2%礦渣微粉固化劑,可達到良好的固化效果。

2)水泥摻入比相同情況下,水泥+復合激發劑以及水泥+礦渣微粉的固化土試樣均較單摻水泥固化劑試樣的強度提高,摻入水泥+礦渣微粉的強度明顯高于摻入水泥+復合激發劑。

3)總摻入比相同的情況下,5%摻入比的水泥+粉煤灰固化劑試樣固化強度比7%摻入比的水泥+復合激發劑試樣固化強度有較大提高,在控制總摻入比不變的條件下利用部分礦渣微粉替代水泥既可以提高固化效果,又可以節省成本。

4)摻入比的變化對固化土強度有顯著影響,固化土的強度隨著固化劑摻入比增加而提高,實際應用時應確定固化劑最佳摻入比,在保證固化效果的基礎上節省造價。

5)固化土試樣強度隨著初始含水率的增加而降低,當實際工程中軟土含水量較高時,為保證固化效果,應適當增加固化劑摻量;當含水量較低的土體接近硬塑狀態時,應采取適合的機械和工藝,降低拌和不均勻性對強度的影響,確保最終的固化效果。