基于逆向工程的雙圓弧齒輪測量與偏差分析

宋玉杰,梁邦征,葉衛東,陶文君

(東北石油大學機械科學與工程學院,黑龍江大慶 163318)

0 前言

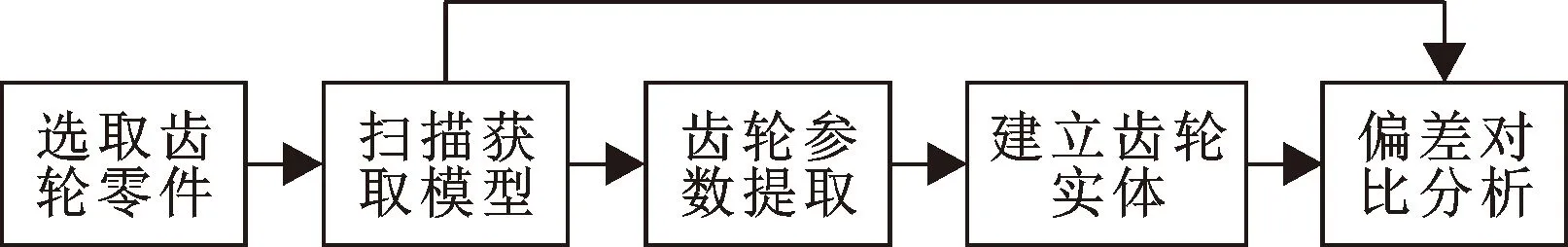

雙圓弧齒輪是傳統齒輪新的改進形式,較為廣泛地應用在抽油機和提升機的減速器上。大慶油田約有5.5萬臺抽油機運行,一年有約2%的抽油機故障停機,因減速器問題造成抽油機故障的比例在40%以上,齒輪斷齒、磨損原因造成減速器故障的比例為12%。雙圓弧齒輪在減速器中價值占比大,直接報廢更換新齒輪費用較高。采用再制造技術結合逆向工程以修復損壞的齒輪可以有效降低抽油機維護成本。逆向工程又叫逆向技術,是一種產品設計技術再現的過程,轉換實體模型為數字CAD模型,并在此基礎上進行產品的分析、設計再生產。王春香和石宏民基于三維掃描點云對漸開線圓柱齒輪的參數進行了提取,并分析了提取誤差。訾豪等人為精密測量齒輪螺旋角,設計了一種基于激光位移傳感器的螺旋角測量專用裝置,對6級精度齒輪進行測量,螺旋角測量誤差為0.012‰。魏效玲等針對斜齒輪再制造過程中損傷模型數據利用率低、構造精度低的問題,使用部分區域點云數據,構建了斜齒輪損傷量模型和零件模型。林家春等為測量漸開線齒輪齒廓偏差,采用正交距離齒廓擬合算法實現齒廓測量數據與理論齒廓模型擬合,并通過實驗證明了利用所提方法對齒廓形狀偏差進行測量精度較高。目前,使用專業設備對磨損的雙圓弧齒輪進行測量效率低、手動測量誤差大,難以同時滿足效率與精度的要求。為滿足齒輪高精度再制造修復,本文作者提出一種基于逆向工程技術對雙圓弧齒輪參數精確測量和偏差分析的方法,分析流程如圖1所示。

圖1 分析流程

1 測量原理

1.1 激光掃描技術原理

激光掃描測量原理:激光打在被測零件表面,相機采集到零件表面反射的光條圖像,解析計算光條中心幾何關系,得到零件點云數據。光條在像素(,)處橫截面上的灰度分布函數的二階泰勒多項式表示為

(+·,+·)=(,)+··[,]+(2!)··(,)·

(1)

其中:(,)為該圖像的灰度分布函數;為法線方向單位方向向量;為變量;(,)為二維離散圖像的海森矩陣。令灰度分布函數對求導,取得函數極大值點坐標,將它作為光條中心的精確位置。

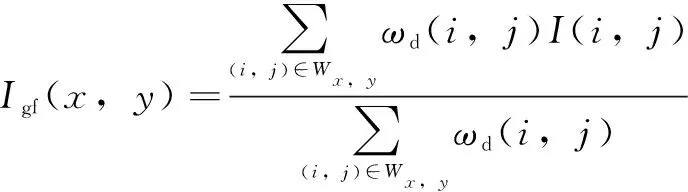

掃描獲取原始點云數據,進行相應的零件表面檢測。掃描得到的模型數據會有部分面片錯誤。對采集面片進行過濾、去噪、平滑、精簡等操作,獲得完整的、高質量的面片數據。為簡單快速地線性平滑濾噪,采用高斯濾波的方法。通過高斯函數分配權重,表達式如下:

(2)

其中:,表示中心像素(,)的領域;為權重因子。

1.2 雙圓弧齒輪逆向測量原理

齒輪運行中齒根和齒頂部分磨損量少,在此基礎上,利用逆向工程軟件,在建立齒輪的端面齒形上測量齒頂圓直徑、齒根圓直徑、齒數、螺旋線,進而反求出基本參數(全齒高、模數、壓力角、螺旋角、節圓半徑)。

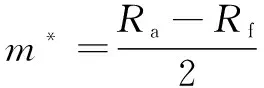

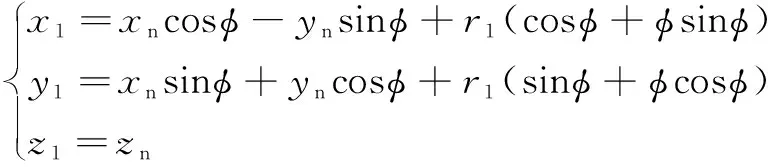

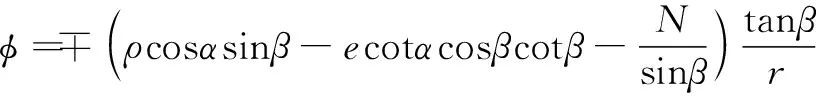

由雙圓弧齒輪設計標準GB/T 12759—1991知,反求模數需要直接測量的參數有齒頂圓半徑、齒根圓半徑,近似模數的公式為

(3)

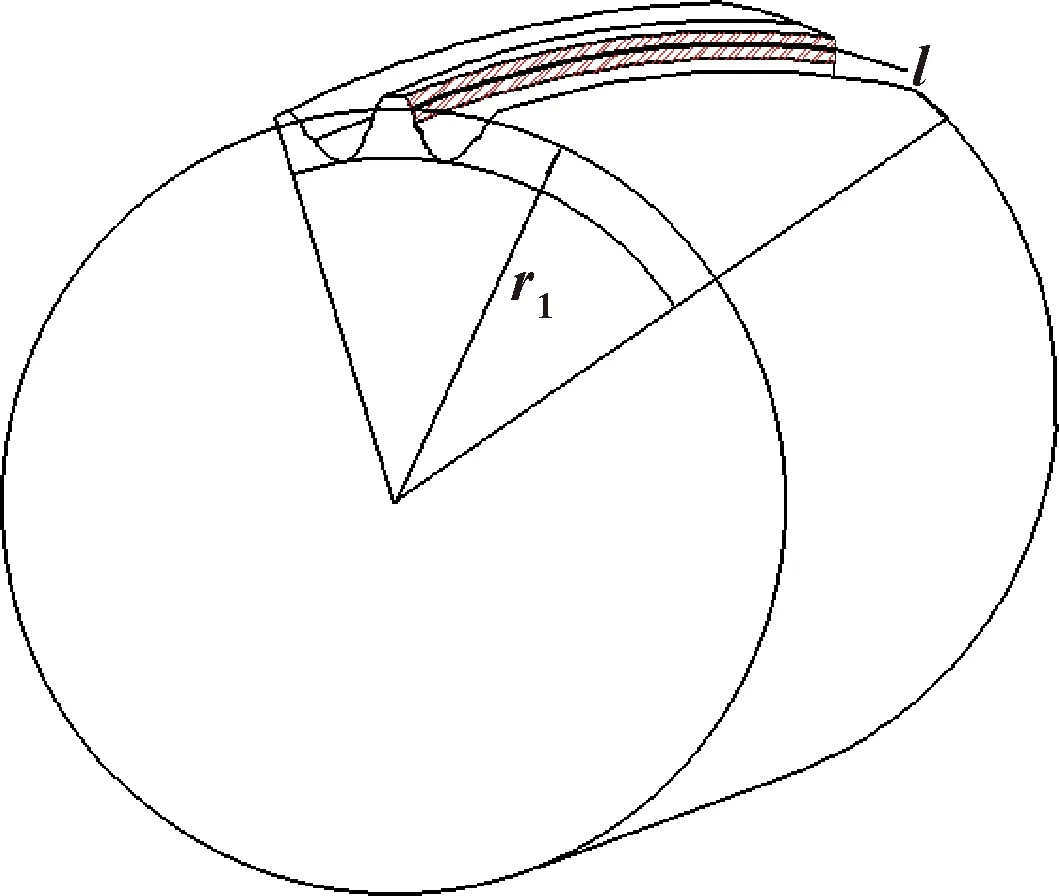

雙圓弧齒輪模數是標準值,求得近似模數后向標準模數圓整獲得齒輪模數。反求分度圓螺旋角選取輪齒擬合曲面,建立齒輪圓柱面,使其相交于擬合曲面,求得擬合曲線,則該曲線即為所在圓柱面上的螺旋線。如圖2所示:為圓柱面下的螺旋線,求該圓柱下的螺旋角′。同一齒輪下螺旋線導程相同,可求得分度圓下的螺旋角。

圖2 擬合齒面與齒輪圓柱交線

(4)

2 雙圓弧齒輪的建模

實際加工中,雙圓弧齒輪法面齒形為圓弧。因此,使用輪齒端面齒廓和螺旋線建立模型,通過圓弧齒輪齒面方程來獲得端面方程,以建立雙圓弧齒輪端面齒形。

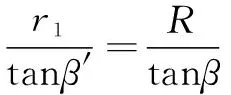

建立輪齒固連坐標系,繪制雙圓弧輪齒基本齒廓的4段工作圓弧如圖3所示,成型面表達式可以統一表示為

圖3 雙圓弧輪齒基本齒廓

(5)

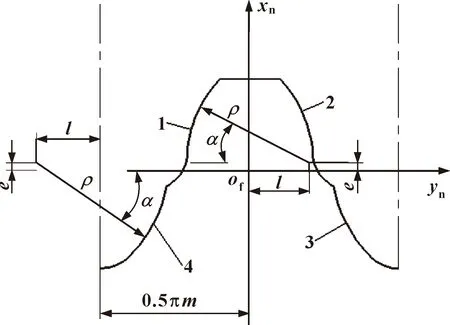

輪齒固連坐標系移軸至齒輪圓心坐標系:

(6)

齒輪成型過程中共軛基礎條件為

?(+cot)cos-sin=0

(7)

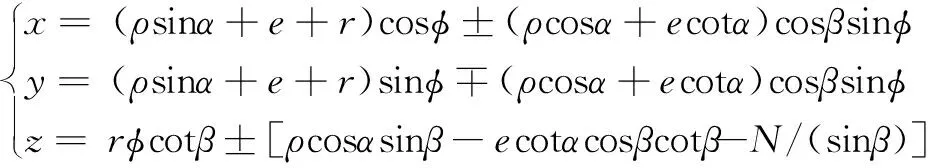

將成型面表達式(5)從輪齒固連坐標系移軸至齒輪圓心坐標系后,聯立共軛接觸條件[式(7)]求解,得圓弧齒輪齒面方程為

(8)

式中:雙重正負號,上代表左側齒面,下代表右側齒面;、、為齒面坐標點;為圓弧半徑;為壓力角;、為齒廓圓心移距;為節圓半徑;為齒輪轉角。令式中軸向坐標=0,求得端面處轉角值表達式:

(9)

在MATLAB中,將值代入齒面方程式(8)中、方程,以壓力角為參數變量計算求得凸圓弧、連接圓弧、凹圓弧和齒根圓弧,提取各段圓弧的坐標點導入建模軟件獲得雙圓弧齒輪模型。

3 雙圓弧齒輪逆向測量參數化建模實例

本文作者以抽油機減速箱磨損的雙圓弧齒輪軸為對象,采用GB/T 12759—1991標準進行齒輪設計。清理齒輪軸零件,對它進行三維逆向測量。使用的三維激光掃描儀為HandySCAN 3003D,如圖4所示,性能參數如表1所示。

圖4 HandySCAN 300非接觸式三維激光掃描儀

表1 HandySCAN 300設備性能參數

3.1 模型掃描

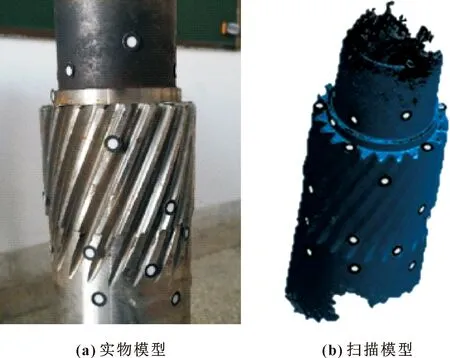

掃描之前,為待測工件貼上圓形定位標點,如圖5(a)所示。在工件表面粘貼圓形靶標時盡量保證它們不在一條直線上。準備工作完成之后,利用上位機軟件VXelements輔助數據采集,掃描得到的工件的三維模型如圖5(b)所示。

圖5 齒輪軸模型

將掃面得到的三角面片文件導入逆向工程軟件,完成工件坐標系的建立。對模型面片進行精簡,減小數據量。使用修補精靈對模型修復,主要是降低空洞、冗余的單元面以及重疊的單元面。通過填孔命令修補缺損的空洞后得到符合測量標準的模型。

3.2 參數測量

測量齒輪模數。取齒輪有效嚙合段,建立與端面平行截面。為避免輪齒端面倒角對測量的影響,設定第一個截面距離端面5 mm,其他截面間距設定為10 mm,在每一平面上建立面片草圖,使用自動草圖命令,獲得齒輪軸截面齒形如圖6(a)所示,使用截面齒形齒根上的點和齒頂上的點擬合齒頂圓和齒根圓,如圖6(b)所示。測量半徑數據如表2所示。

圖6 測量齒輪端截面

表2 齒輪半徑測量 單位:mm

計算得齒頂圓半徑均值為60.366 2 mm,齒根圓半徑均值為51.530 21 mm。齒數為23。齒輪模數為標準值,經查表,第二系列模數4.5 mm為最接近模數,確定該齒輪軸模數為4.5 mm。

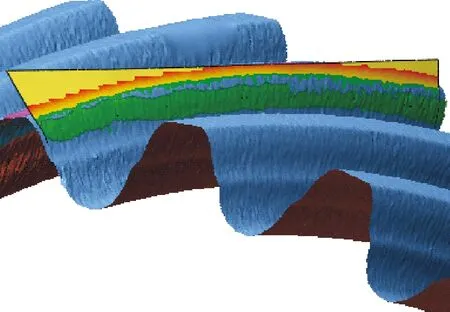

測量齒輪分度圓螺旋角。選取部分齒面劃分領域,對劃分領域擬合最佳曲面,如圖7所示。

圖7 單側齒面曲面擬合

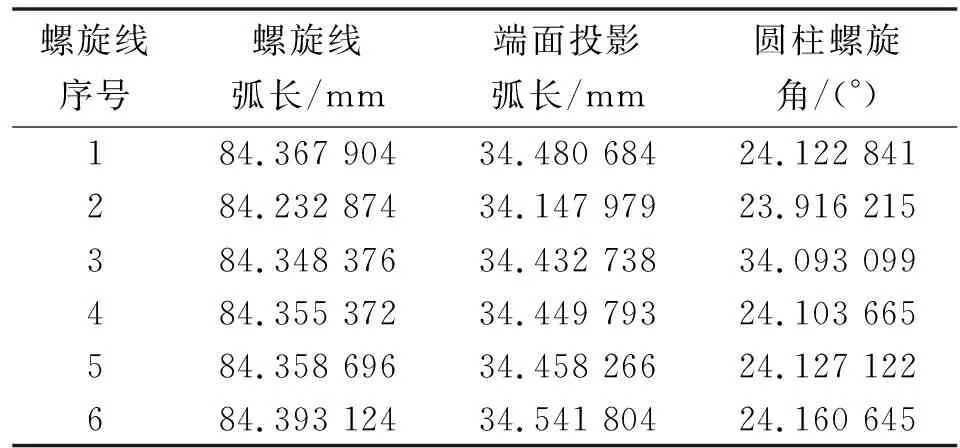

建立齒輪圓柱曲面,與齒形曲面求交獲得當前柱面螺旋線,從而計算所在圓柱面螺旋角。文中選擇3個輪齒雙側齒面測量螺旋線。對齒頂圓柱用劃分領域的方法擬合曲面偏移,獲得當前圓柱面半徑=58.338 77 mm。測量數據與所求螺旋角如表3所示。

表3 螺旋角測量

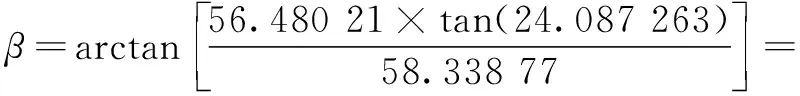

求得螺旋角′的均值為24.087 263°。由式(4)得分度圓處螺旋角為

23403 57°

則當前齒輪測量螺旋角與設計螺旋角=23.411 67°的差值Δ=0.008 1°=0°0′29′′,相對誤差=0.34‰。

3.3 建立齒輪模型

由以上計算取得齒輪設計參數=23、=4.5 mm、=23403 57°、=80 mm,=24°,進行三維建模。在MATLAB中計算圓弧齒輪齒面方程(8),求得端面曲線齒廓如圖8所示。

圖8 端面齒廓

將計算的端面齒廓線導入三維建模軟件中,建立雙圓弧齒輪實體模型。

4 偏差分析

齒輪誤差的來源有以下幾個:加工偏差、測量偏差、磨損偏差。在加工方面,抽油機雙圓弧齒輪加工為機床滾齒加工,滾刀的磨損和重復裝卡會影響螺旋角精度。軟件擬合誤差來源:坐標系的建立,取樣密度和數量以及領域劃分影響、齒頂圓和齒根圓擬合測量。還有一種是齒輪的磨損偏差,減速器中齒輪軸與齒輪長期運行,會出現輪齒崩角、斷齒、點蝕、齒面剝落和塑性變形。針對齒輪齒形偏差進行分析,判斷輪齒磨損情況。Geomagic Control X軟件可以實現零件的CAD設計模型和產品制造件的偏差分析。

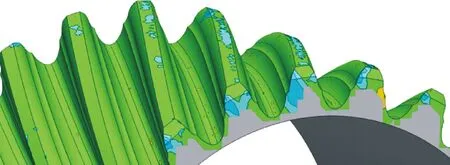

設定公差為±0.1 mm,分析結果如圖9所示。齒輪大部分區域都在設定公差范圍內,整體沒有發生斷齒、輪齒折斷和齒面脫落的問題,但是在齒輪端面處發生崩角,齒頂部分區域發生了磨損,如藍色區域所示。

圖9 齒輪端面崩角

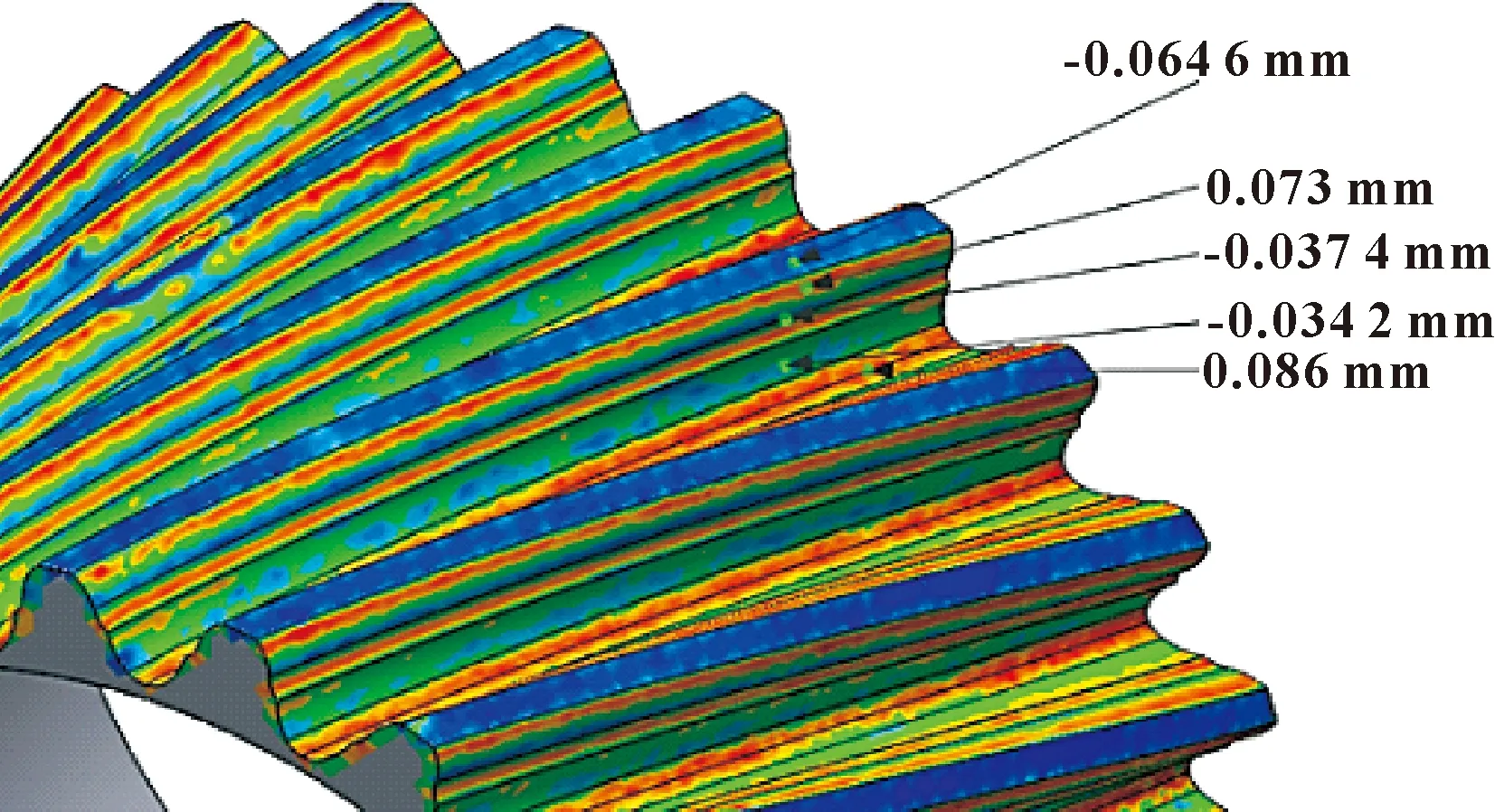

設定公差為0.02 mm,對偏差區域選點進行測量,結果如圖10所示。對于工作齒面,凸圓弧齒面的下部分區域齒面低于理論齒面,選點測量偏差為-0.037 4 mm,凸圓弧齒面的上部分區域高于理論齒面,選點測量偏差為0.073 mm,凹圓弧齒面的下部分區域齒面低于理論齒面,選點測量偏差為-0.034 2 mm。工作齒面發生了一定的塑性變形。

圖10 齒面塑性變形

進一步分析齒形偏差。對輪齒端面齒廓進行分析,選取齒輪端平面為基準面,在與端面距離5 mm處建立平面,在此平面測量端截面齒形。圖11所示為此平面上測量齒輪端面齒形上、齒兩側的凸圓弧面、凹圓弧面偏差。結果表明:兩側工作齒面都發生了塑性變形。

圖11 端截面變形

5 結論

(1)基于逆向工程,綜合利用三維激光掃描技術和逆向工程建模軟件實現了雙圓弧齒輪主要幾何參數的反求;利用雙圓弧輪齒端面方程,繪制齒形并建立高精度的實體模型;

(2)對抽油機雙圓弧斜齒輪軸進行測量,完成了雙圓弧齒輪參數的提取和齒輪偏差的分析;測量得齒輪齒數=23、模數=4.5 mm、齒輪螺旋角=23.403 57°、差值Δ=0.008 1°、相對誤差=0.34‰;

(3)基于逆向工程分析軟件,對齒輪運行過程中產生的磨損和偏差進行分析,并得出文中選取的抽油機雙圓弧齒輪軸發生輪齒崩角,不僅齒輪的接觸區域產生了磨損,齒廓兩側也發生了一定的塑性變形,驗證了測量方法的可行性。

文中測量方法相對于手工測量保證了測量精度并降低了測量難度,相對于三坐標測量機以及齒輪測量機,提高了齒輪測量的效率。分析了磨損的雙圓弧齒輪,為齒輪的優化設計和再制造提供了參考。