基于循環神經網絡的數控機床故障診斷研究

林偉強

(廣州科技貿易職業學院管理學院,廣東廣州 511442)

0 前言

循環神經網絡是滿足遞歸變化規律的神經型應用網絡,始終以序列數據作為輸入信息,可在序列演進方向上,對所有數據參量進行遞歸處理,且在整個運算過程中,所有循環單元(節點)都一直保持鏈式連接狀態。作為循環神經網絡的內在核心部分,RNN具備有向圖的所有應用特質,在展開時享有鏈式相連關系的元素被稱為節點或循環單元,可與前饋神經網絡中的隱含層單元進行類比。但不同的是,RNN可同時代表單個時間步循環單元與多個時間步循環單元,而隱含層單元不可以。在非監督學習法則的作用下,循環神經網絡可被用于監督數控機床等大型制造類機械設備,并可根據“門”節點選取行為的不同,對不同故障類型進行診斷與分析。

數控機床是裝有程序控制系統的自動化機床,能夠按照一定邏輯讀寫具有控制編碼能力的程序,并對其進行譯碼處理,再通過代碼化數字的形式輸入信息載體裝置中。數控機床故障診斷是一種新興的綜合診斷技術,通過采集電氣、機械部件特征信息,判斷它是否處于正常運行狀態,其目的在于發現、分析、檢查機械設備的應用故障行為,并對故障產生原因及故障類別進行分析。因故障造成的數控機床停機會對制造類企業造成極大損失,且故障類型也十分復雜,故如何正確且迅速地進行故障診斷是確保數控機床能夠長時間正常運轉的核心問題。基于此,針對循環神經網絡支持下的數控機床故障診斷技術展開研究。

1 基于循環神經網絡的“門”判別結構

循環神經網絡中的“門”判別結構以診斷預測框架作為搭建基礎,在完成機床故障數據預處理的同時,可實現對“門”網絡節點的提取,聯合上述處理環節,進行如下研究。

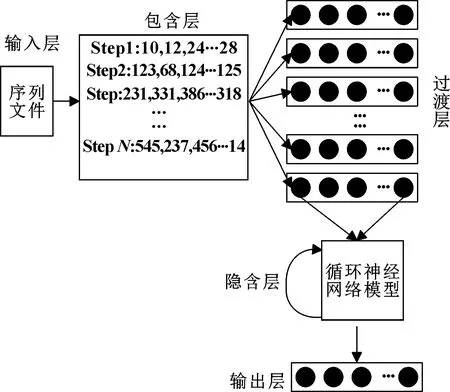

1.1 診斷預測框架

基于“門”判別結構型循環神經網絡診斷預測框架類似于標準的線狀循環組織,在歷史信息記憶方面明顯優于其他神經網絡,對于數控機床的故障診斷來說,這種預測框架的信息記憶時間跨度更廣,也能適時忘記舊的故障信息。圖1所示為一個標準的循環神經網絡診斷預測框架結構。

圖1 診斷預測框架結構

圖1中,實心圓點代表數控機床故障數據,在循環神經網絡過渡層結構中,可存儲大量的數控機床故障數據信息,且隨著隱含層網絡模型的建立,這些數據信息會自發向下傳輸,直至達到輸出層。循環神經網絡輸入層負責記錄與數控機床故障診斷相關的序列文件,并可在包含層不同IP網絡地址的作用下,建立與過渡層故障數據信息的對應關系。

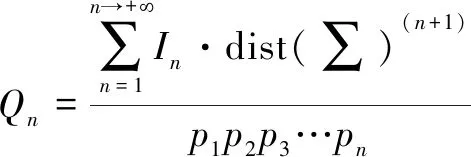

1.2 機床故障數據的預處理

通過觀察數控機床故障診斷數據集發現,不同于傳統神經網絡的信息收集方式,循環神經網絡中每一條預處理軌跡上的數據分布均相對較為連續且密集,通常情況下,每隔2~3 s會記錄一個數控機床故障診斷數據所在的物理坐標。鑒于這樣的真實情況,可采取等量代換的方式,將預處理軌跡上的數控機床故障診斷數據全部視為噪聲點。此方法不僅不會將異常數據信息從預處理軌跡中移除,還會適當約束軌跡的整體走勢形態。規定、、、…、分別代表個不重合的數控機床故障診斷數據節點,在循環神經網絡讀取規則為dist(∑)的情況下,可將分布軌跡上的機床故障數據預處理結果表示為

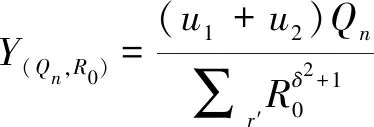

(1)

其中:數控機床故障診斷數據節點個數始終保持變動狀態;代表診斷數據節點個數取值為時循環神經網絡所具有的信息處理權限值。

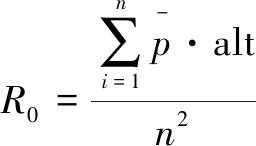

1.3 “門”網絡節點提取

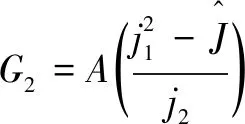

(2)

式中:為循環神經網絡“門”節點首次提取的數控機床故障診斷數據個數;alt為預處理軌跡中的故障信息判別條件。規定在循環神經網絡中,滿足公式(2)的數值量關系恒成立,則聯立公式(1),可將“門”網絡節點對于數控機床故障診斷數據的提取關系定義為

(3)

其中:、分別代表數控機床故障診斷數據在不同“門”網絡節點中的即時存儲量;′代表循環神經網絡中的信息判別依據;代表與“門”網絡節點相關的冪次項提取權限值。

2 數控機床的結構與工作原理

2.1 組成結構

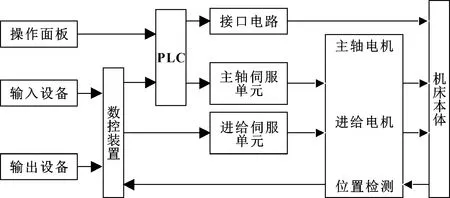

常見的數控機床通常由機床本體、檢測反饋系統、伺服系統、PLC、數控裝置、輸入/輸出設備等組成,其具體組成形式如圖2所示。

圖2 數控機床的結構

(1)機床本體只包含各類機械零部件,如進給運動執行部件、主運動部件、支撐部件、潤滑、轉位、冷卻等多類型輔助應用裝置。

(2)檢測反饋系統可通過檢測、比較的方式,確定數控機床的實際運轉情況,并以此為條件,計算出準確的偏差數值,在循環神經網絡的作用下,制定并輸出糾正誤差指令,從而實現機床加工精度的提升。

(3)伺服系統是整個數控機床結構中最主要的執行部分,其主要功能是將與數控裝置相關的脈沖型信號轉換成可被機床運動部件直接利用的動作行為,如直流伺服電機、交流伺服電機、步進式電機等都屬于典型的驅動電機。

(4)數控裝置可對收集到的狀態信號進行處理,并將它以指令程序信號的形式傳輸至伺服進給系統,從而使數控機床產生規定的運動行為。PLC也叫可編程控制器,可作為數控裝置開關,實現對相關執行機構邏輯順序的有效控制,通常情況下,它同時兼備繼電器、自動對刀、主軸調速等多項執行功能。為保證數控機床結構體的實際工作能力,可按照公式(3),對PLC設備的連接狀態進行判別。

(4)

式中:代表數控機床主軸的最小轉速;、、…、分別代表個不同已連接設備的故障執行系數,一般情況下,的實際取值受到已接入連接設備個數的直接影響;Δ代表機床電流在單位時間內的實際變化量;、分別代表兩個不同的電量傳輸條件,、代表不同情況下的電量特征系數。

2.2 常見故障征兆及原因

(1)主軸系統故障

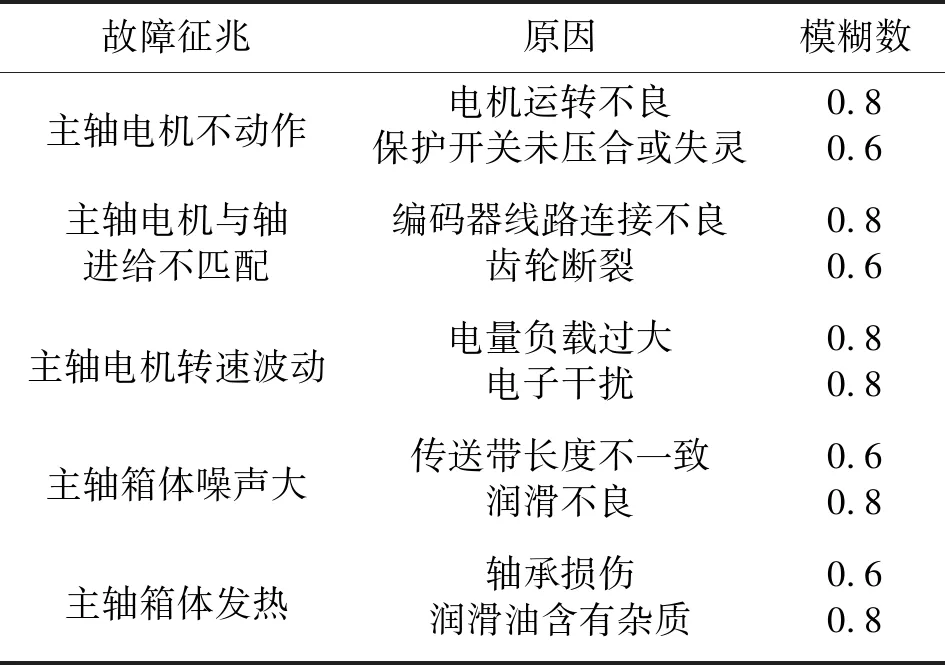

主軸系統是數控機床的重要組成部件之一,通常由主軸安裝、支撐、傳動零部件等多個結構體共同組成。該設備的質量直接影響數控機床的實際加工能力,且主軸系統故障的發生極為普遍,約占數控機床總故障行為的22.53%,如電機不動作、與軸進給不匹配、轉速波動、箱體噪聲大或發熱等。表1中列舉了CAK6150型數控車床主軸系統的故障征兆及其主要原因。

(2)電氣伺服系統故障

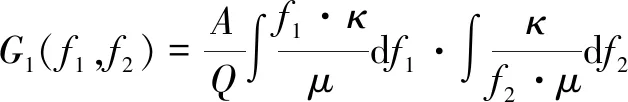

電氣伺服系統可控制數控機床設備位移,通常由位置檢測元件、交流/直流電機、傳動機械部件組成。常見故障包括伺服軸竄動、伺服電動機不動作、坐標軸爬行或振動等,主要原因包含參數設置不合理、電氣線路連接不良、電量負載過大等。當數控機床伺服電量固定且不超過時,可將電氣伺服系統的故障判別式定義為

(5)

式中:為直流條件下的電機故障行為量;為交流條件下的電機故障行為量;、為2個不同的電子量伺服傳輸條件。

表1 數控車床主軸系統故障征兆及其原因

(3)液壓系統故障

(6)

3 數控機床故障診斷的實現

3.1 機床故障特征空間的模糊劃分

數控機床故障特征空間的模糊劃分對于循環神經網絡至關重要,其原因在于故障特征空間的模糊劃分是模糊性診斷規則建立的基礎,并且能夠直接影響最終診斷方法的選擇。大體劃分流程可分為如下幾個步驟:

(1)從故障數據根節點+(代表根節點限定系數,代表葉節點限定系數)開始,根節點可近似代表整個特征空間,若所有待診斷數控機床故障樣本屬于同一類,則說明根節點也是葉節點,即=,那么模糊劃分算法直接結束,否則繼續執行下一步。

(2)如果故障數據節點不滿足葉節點判別條件,那么整個機床故障特征空間將產生兩個子節點。

(3)判斷所生成的子節點是否滿足葉節點判別條件,即判別是否具有與相等的能力,則在機床故障特征空間進行取樣,并確定所有樣本是否屬于同一故障類別。若屬于則保留該節點;若不屬于則重復第(2)步;若=恒成立,則整個機床故障特征空間內所有節點均為葉節點,模糊劃分算法結束。具體判別定義如公式(7)所示:

(7)

式中:為與數控機床故障特征空間相關的模糊性診斷數據定標量。

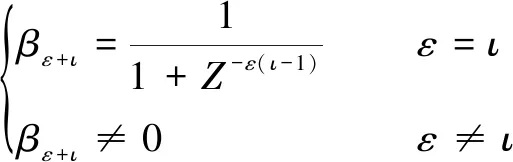

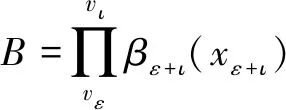

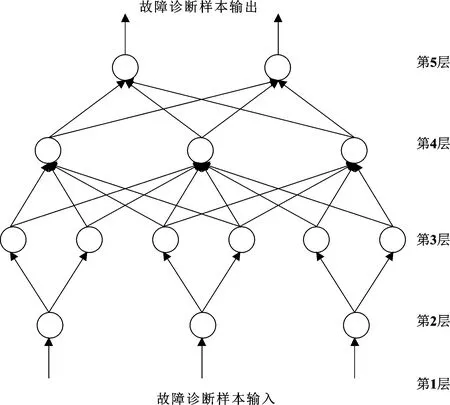

3.2 故障診斷樣本的組織

在特征空間模糊劃分原則的作用下,數控機床故障診斷樣本基本可映射成一個獨立的5層前向網絡組織,如圖3所示。其中,第1層為輸入層,負責傳入數控機床故障樣本數據;第2層為模糊化層,可根據故障診斷數據樣本之間的模糊性規劃關系,確定下一次輸出節點所處的實際位置;第3層為規則層,可根據輸入機床故障樣本之間的乘積關系,確定輸出樣本與輸入樣本之間的可信度關系,如公式(8)所示。

(8)

其中:、分別代表與和相關的乘積運算規則;+代表滿足當前乘積規則的數控機床故障樣本數據。

第4層為清晰化層,它與規則層直接相連,負責檢測第+個輸入樣本的有效性。第5層為歸一化層,可在循環神經網絡的作用下,解決與最終輸出診斷指令相關的故障數據樣本的函數逼近問題。

圖3 故障診斷樣本組織形式

3.3 規則可信度率統計與判別

數控機床故障樣本雖可直接用于制定后續的診斷指令,但由于各種因素的限制及影響,這些數據樣本極有可能存在錯誤或不全面的地方,因此還需設置規則可信度率指標,以用于對機床故障情況的準確診斷。所謂規則可信度,包含數據診斷結果統計、診斷指令判別兩個方面,前者主要負責函數參量方面的評測,而后者則負責對數控機床故障類別的發生可行性進行考核。

(1)規則可信度率統計。規定代表根節點處的數控機床故障行為指標,代表葉節點處的數控機床故障行為指標,聯立公式(8),則有:

(9)

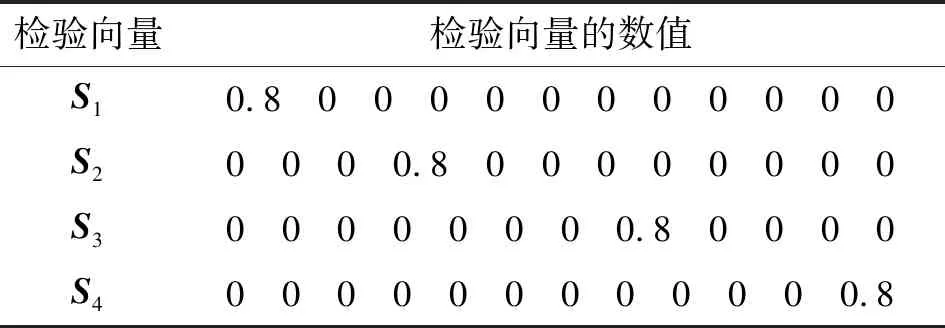

(2)規則可信度率判別。設定某固定時刻的故障診斷參數為′,聯立、及公式(8),則有:

(10)

式中:為循環神經網絡中數控機床故障樣本數據的響應成功率;Δ為故障診斷指令的執行時間。

規定循環神經網絡始終保持良好的連接執行狀態,在上述理論依據的支持下,完成數控機床故障診斷的研究。

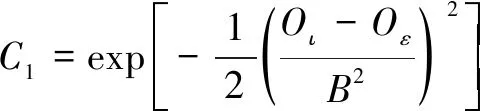

4 診斷技術的應用

基于循環神經網絡的數控機床故障診斷數據完成訓練處理之后,應采取適當量的檢驗樣本數據對其進行仿真實驗。選取CAK6150型數控機床的4組常見故障征兆數據作為此次實驗的檢驗樣本,即水紋干擾故障()、刀架不動作故障()、伺服電動機不動作故障()、主軸電機不動作故障()構成診斷檢測實驗的樣本空間,具體樣本數據信息如表2所示。

表2 數控機床故障診斷的檢驗數據樣本

根據表1的內容建立驗證數據樣本空間(by simulate_ data.dat),并將它存儲至指定的網絡文件內,建立循環型神經數據矩陣,方便MATLAB檢測軟件對文件內容及不同格式樣本數據的讀取。在MATLAB檢測窗口中輸入如下代碼:

%讀取數控機床故障數據文件

Simulate Data Convert=importdata(‘by simulate_ data.dat′);

Simulate Data=Simulate Data Convert;

%MATLAB的仿真實驗

result=sim(net,Simulate Data);

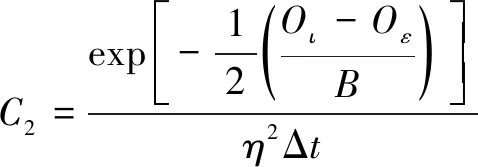

表3所示為針對基于循環神經網絡的數控機床故障診斷仿真結果,表中、、、為網絡應用主機針對表2中數控機床故障診斷檢驗數據樣本、、、給出的仿真結果(輸出值);而、、、為與數控機床故障診斷檢驗數據樣本、、、對應的標準理論值。

表3 基于循環神經網絡的數控機床故障診斷仿真結果

分析表3可知:所構建的循環神經網絡環境相對較理想,仿真結果~與標準輸出值~之間的物理差值水平較低,始終控制在0.001內,且始終保持相對收斂的變化狀態,具備較高的參考價值。

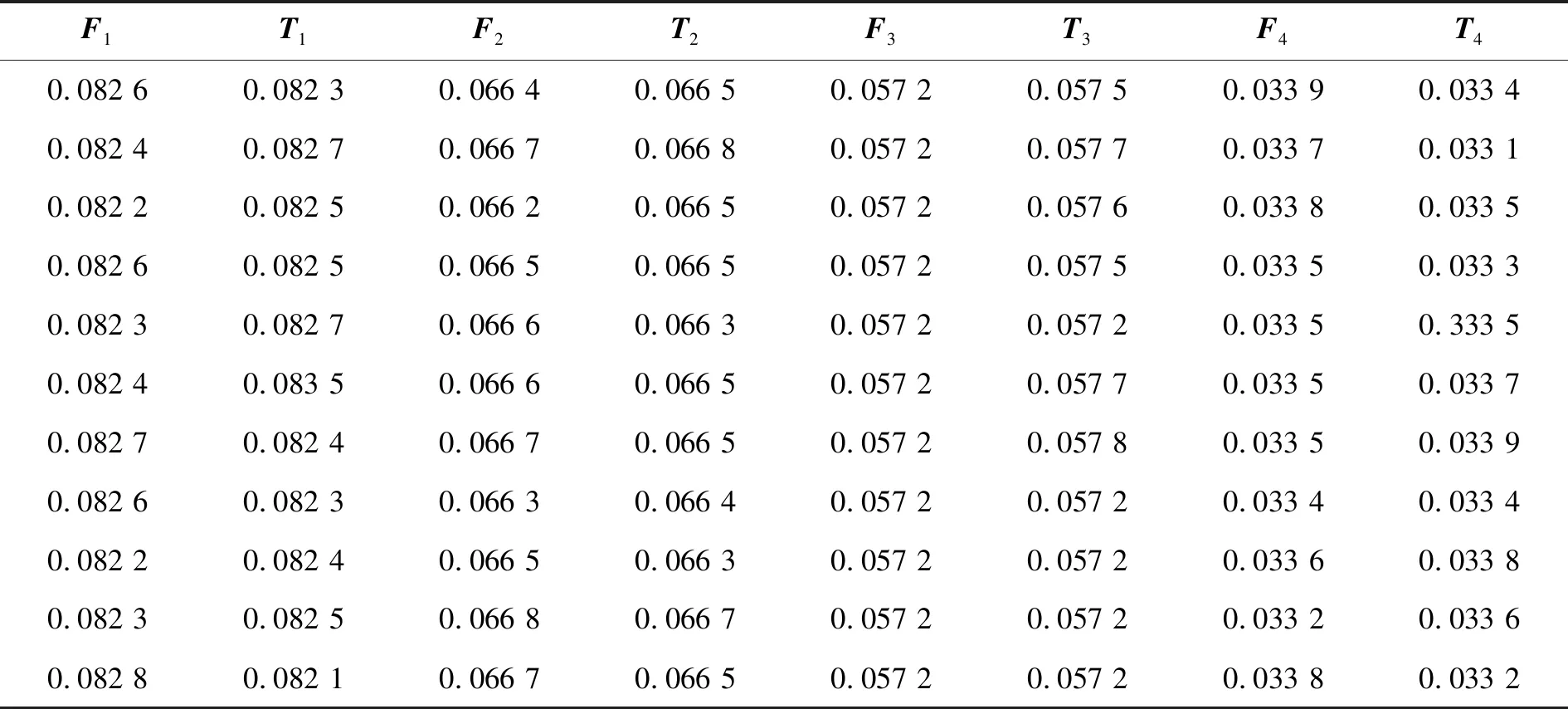

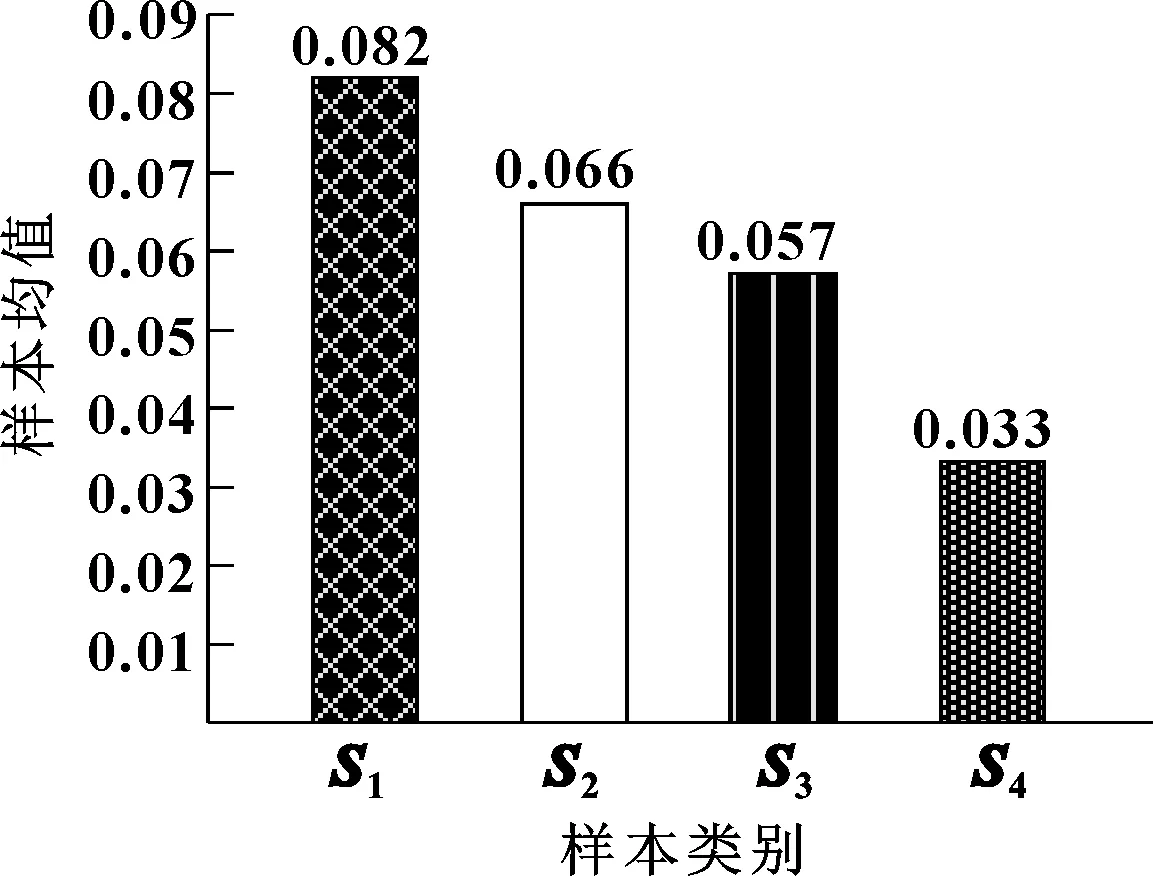

圖4所示為數控機床故障診斷檢驗數據樣本、、、在等長檢測時間內的均值(出于公平性考慮,圖4中數據為11次數值記錄結果的平均值)。

圖4 數控機床故障診斷檢驗數據樣本均值

將表3中記錄值與圖4中記錄值進行對比,可知~與~、~與~間的差值均被控制在0.001之內,且整個實驗過程中,并無明顯特殊的樣本數值出現。綜上可認為,基于循環神經網絡的數控機床故障診斷仿真結果是可信的。

5 結束語

在循環神經網絡的作用下,數控機床故障診斷技術借助“門”判別結構,對機床設備的結構及工作原理進行深入研究。與此同時,聯合模糊性特征空間,完成對故障診斷樣本的組織,從而得到準確的規則可信度率的統計與判別結果。仿真結果表明:隨著循環神經網絡應用環境的逐漸完善,CAK6150型數控機床故障輸出值與理論值間的差值始終能夠保持相對穩定,可以較好地滿足實際應用需求。