浮動平臺小汽輪機高壓主汽調節聯合閥設計初探

(北京國能龍威發電技術有限公司, 北京 100044)

0 引 言

本文重點分析研究浮動平臺小汽輪機主汽調節聯合閥,設計原則是在滿足機組性能要求的前提下,盡量緊湊化設計汽輪機組,減少設備尺寸,使汽輪機組及附屬設備滿足浮動平臺對沖擊、振動、傾斜、搖擺等環境條件的要求。

高壓主汽調節閥是與汽輪機進行配套、協調設計的非標準專用設備,具有自身設計特點和技術要求,其總體結構設計、氣動熱力學造型、零部件材料選擇、零部件設計、整體強度計算等一系列研發設計過程,均需要進行反復修改、完善、匹配和優化組合。

1 汽輪機主汽調節聯合閥總體布局

1.1 汽輪機本體與主汽調節聯合閥的總體布局

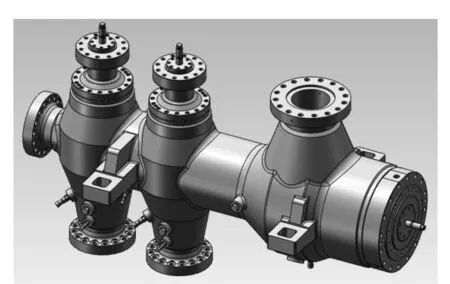

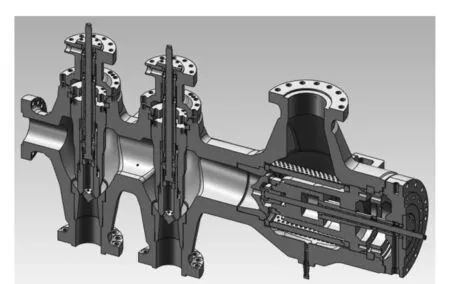

汽輪機主汽調節聯合閥采用主汽閥與調節閥聯合進汽的形式,在汽輪機單側設置。自汽輪機機頭向后看,主汽調節聯合閥位于高壓缸左側(左型機組),其中心線與汽輪機中心線平行,與汽輪機之間留有運行、維護、檢修通道(如圖1所示)。

圖1 主汽調節聯合閥外形圖

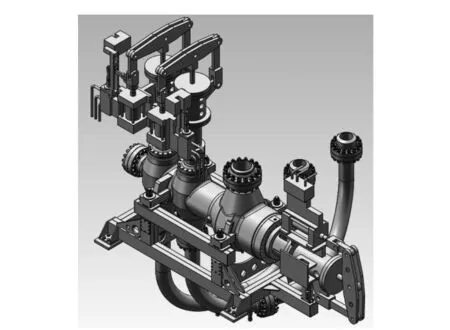

1.2 主汽調節聯合閥布局及支承方案

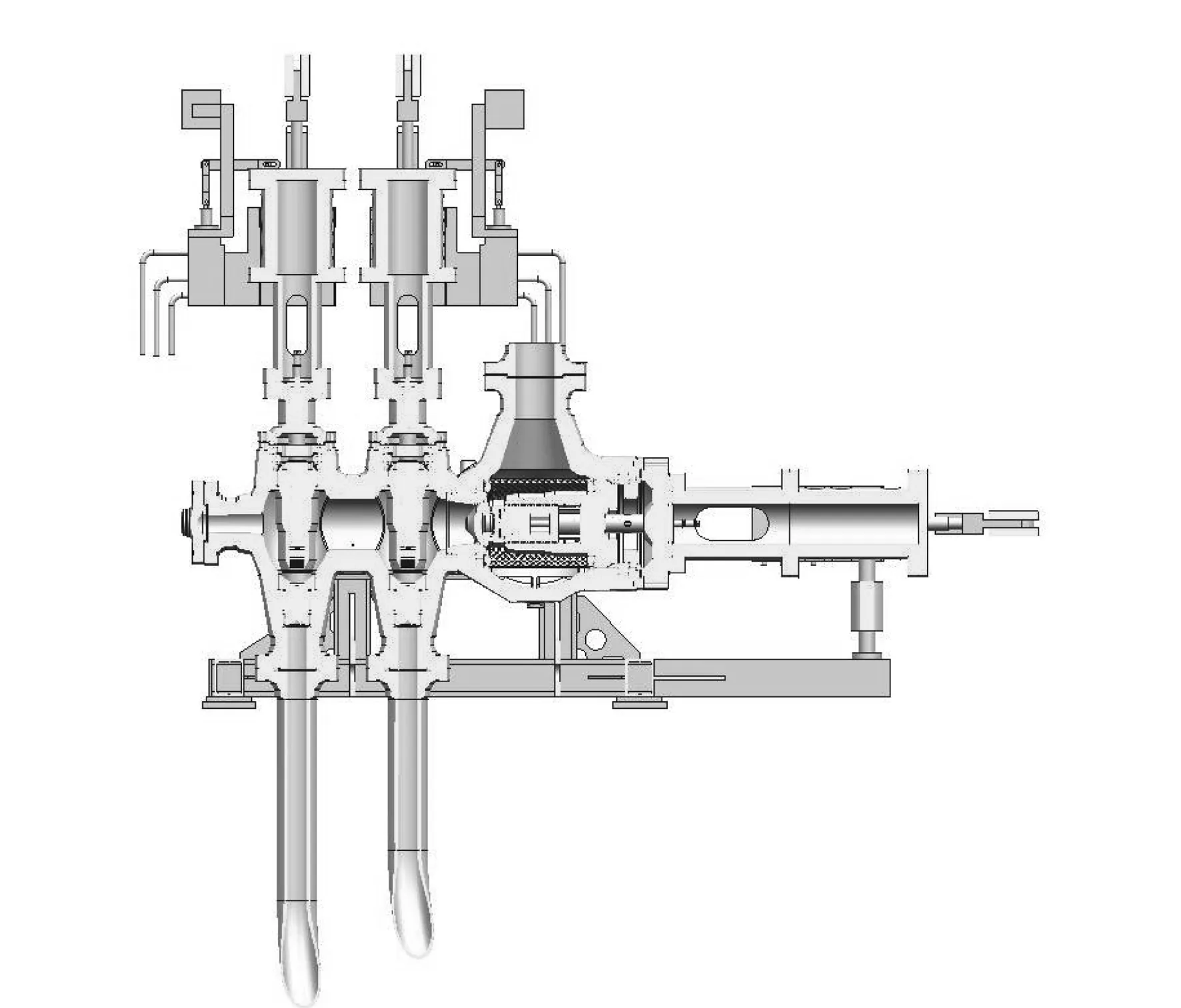

主汽調節聯合閥采用沿縱向串列布置的“一主二調”聯合進汽閥形式,主蒸汽從上方進入主汽閥,在主汽閥腔體內,沿水平方向通過主汽閥閥座喉部后,進入兩個串列布置的調節閥腔體,蒸汽在這里分為兩股轉向后垂直向下,通過調節閥閥座喉部后,分別進入兩根高壓主汽管排出。主汽調節聯合閥與汽輪機高壓缸進汽管口通過由法蘭連接的高壓主汽管相連,裝拆方便。

主汽調節聯合閥機架(簡稱閥門機架)采用型鋼焊接的剛性閥門機架,其支承方案為每個閥門設四個承力支腿與閥門機架相聯接,支腿與閥門機架間的聯接結構允許閥門受熱后向特定方向膨脹,熱膨脹死點設在靠近缸體并靠近凝汽器側的支腿處,其它三個支腿處設置導向件引導閥門的熱膨脹方向(如圖2所示)。

圖2 主汽調節聯合閥布置及支撐方式圖

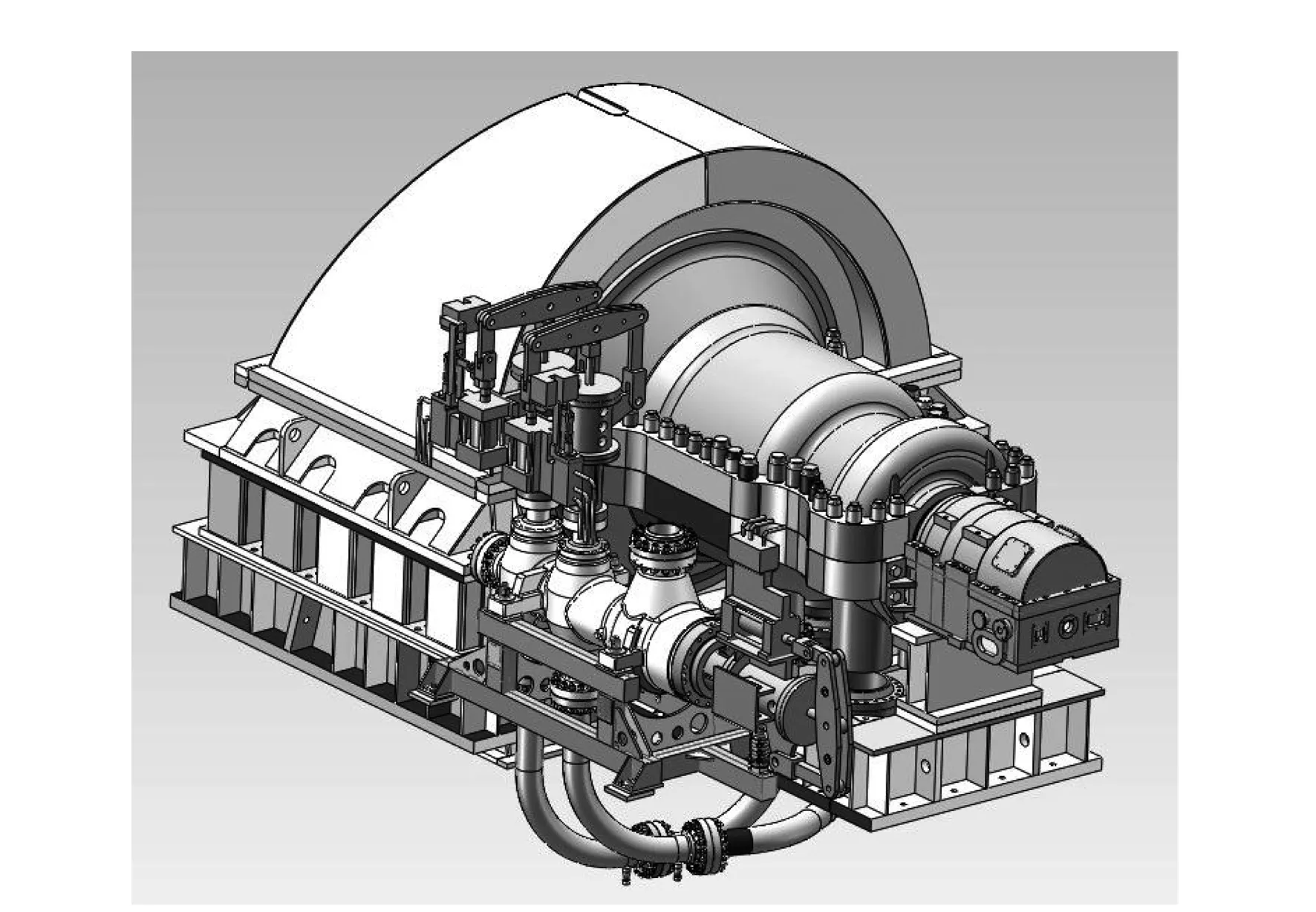

1.3 采用先進合理的閥門配汽設計和冗余安全保障

主汽調節聯合閥采用“一主二調”的配置方案(如圖3所示),采用兩個調節閥各自獨立操控、順序開啟、協同工作的調節與控制方案,并且允許在任意一個調節閥本體或電調操縱機構發生故障時,僅由另一個調節閥單獨工作,可發出約70%左右額定功率。這種先進合理的閥門配汽設計和互為備用的冗余安全設計,特別適合于汽輪機在平臺環境下單機孤網運行的嚴苛工作條件,能夠大大降低非計劃停機概率,充分保障供電的質量、連續性和安全性。

圖3 調節閥配汽方案圖

1.3.1 主汽閥

閥碟配合直徑Ds=250 mm

閥座喉部直徑Dh=237 mm

閥桿預啟行程L1=12 mm

閥碟工作行程L2=103 mm(即全開行程)

閥碟預留空行程L3=5 mm

閥桿工作行程L=L1+L2=115 mm

閥桿總行程范圍Lz=L+L3=120 mm(即主汽閥電調操縱機構總行程)

主汽閥進汽參數:G=136.5 t/h,P=3.45 MPa,T=242 ℃,Q=2.197 m3/s

1.3.2 調節閥

閥碟配合直徑Ds=135 mm

閥座喉部直徑Dh=121 mm

閥桿預啟行程L1=5 mm

閥碟工作行程L2=44 mm(即全開行程)

閥碟預留空行程L3=5 mm

閥桿工作行程L=L1+L2=49 mm

閥桿總行程范圍Lz=L+L3=54 mm(即調節閥電調操縱機構總行程)

調節閥進汽參數:G=130.5 t/h,P=3.45 MPa,T=242 ℃,Q=1.050 m3/s

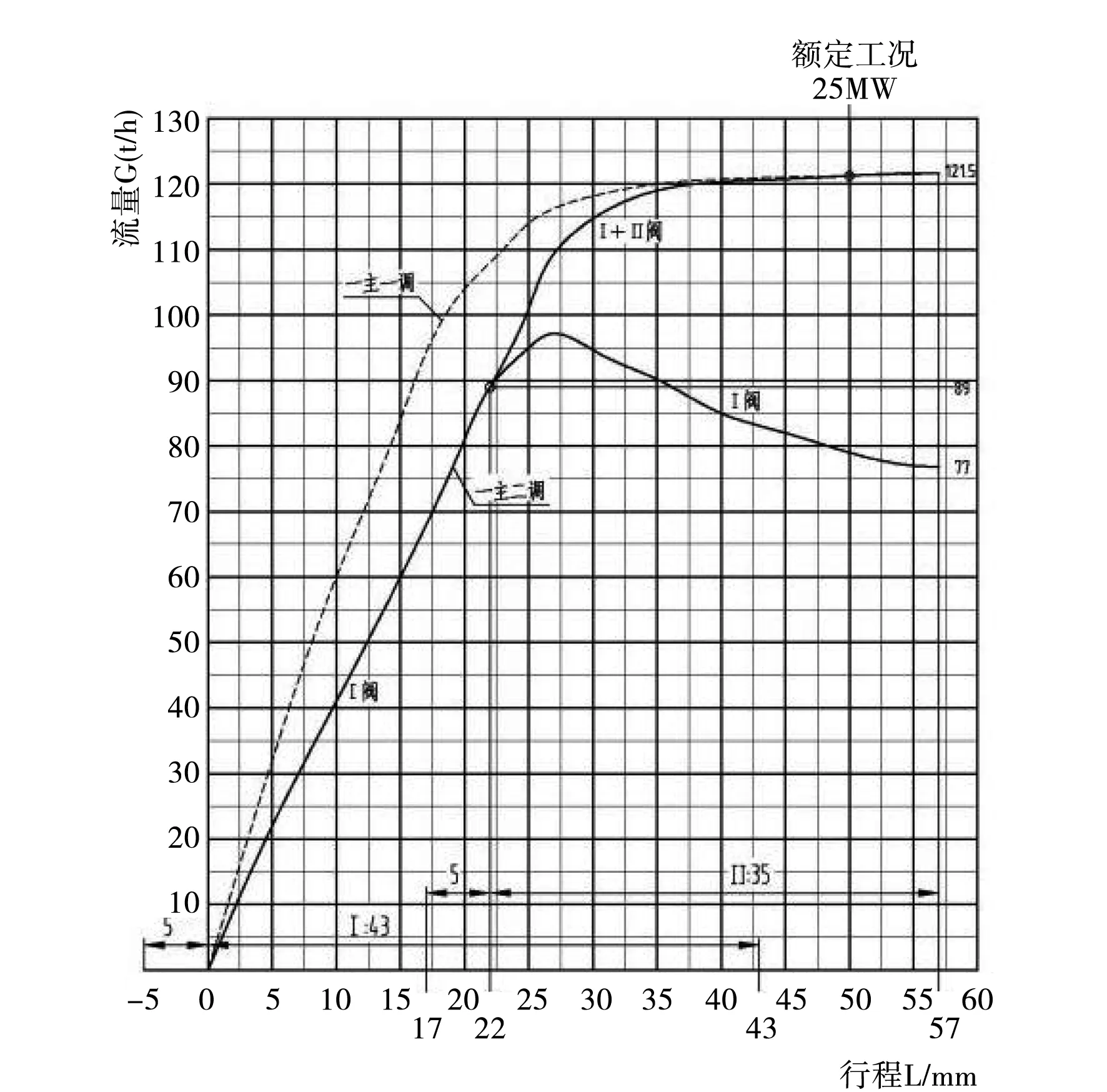

1.3.3 單個調節閥閥碟行程與閥門開度及相對升程關系

單個調節閥閥碟行程與閥門開度及相對升程關系,見表1。

1級:大多因術后出現腦脊液漏而確診,手術過程中難以發現,若術中發現可以使用明膠海綿壓迫或生物蛋白膠粘合,為避免脊髓或馬尾神經損傷,植入明膠海綿不宜過多。

1.3.4 兩個調節閥配汽規律及閥碟行程匹配關系

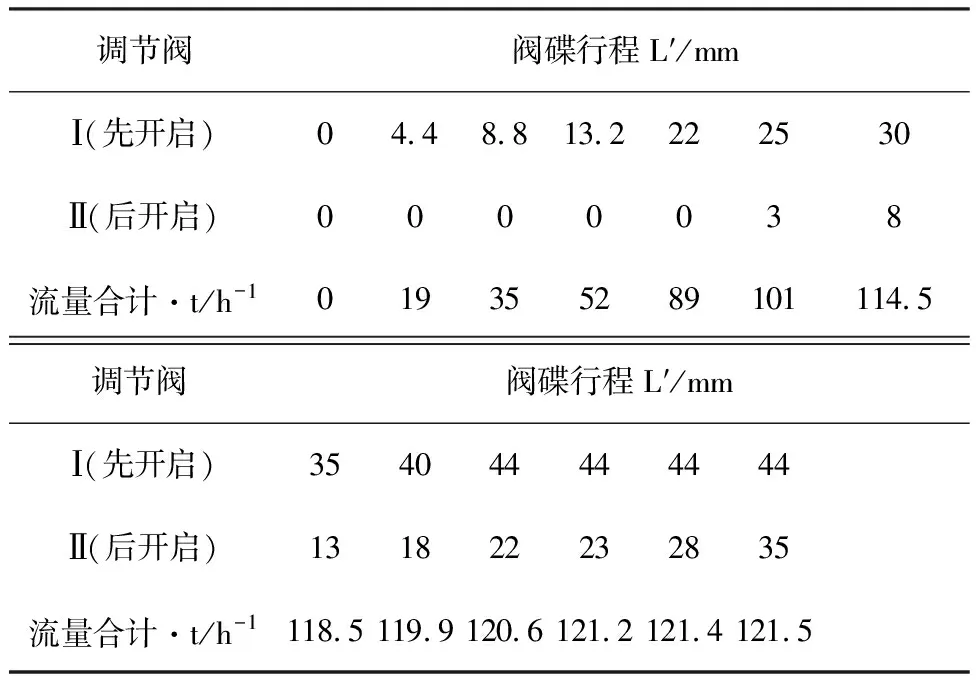

兩個調節閥配汽規律及閥碟行程匹配關系,見表2。

表2 兩個調節閥配汽規律及閥碟行程匹配關系列表

2 閥門的結構設計及零部件設計特點

2.1 先進合理的結構設計保證了閥門總體氣動布局和優良的綜合性能

主汽調節聯合閥總體氣動布局和零部件氣動造型設計系采用先進的全三維氣動熱力學計算機數值模擬計算及分析方法,科學設計閥門內部流場結構,通過研究氣動熱力學參數變化規律、主汽閥上進汽和下進汽進汽方式來進行氣動分析。

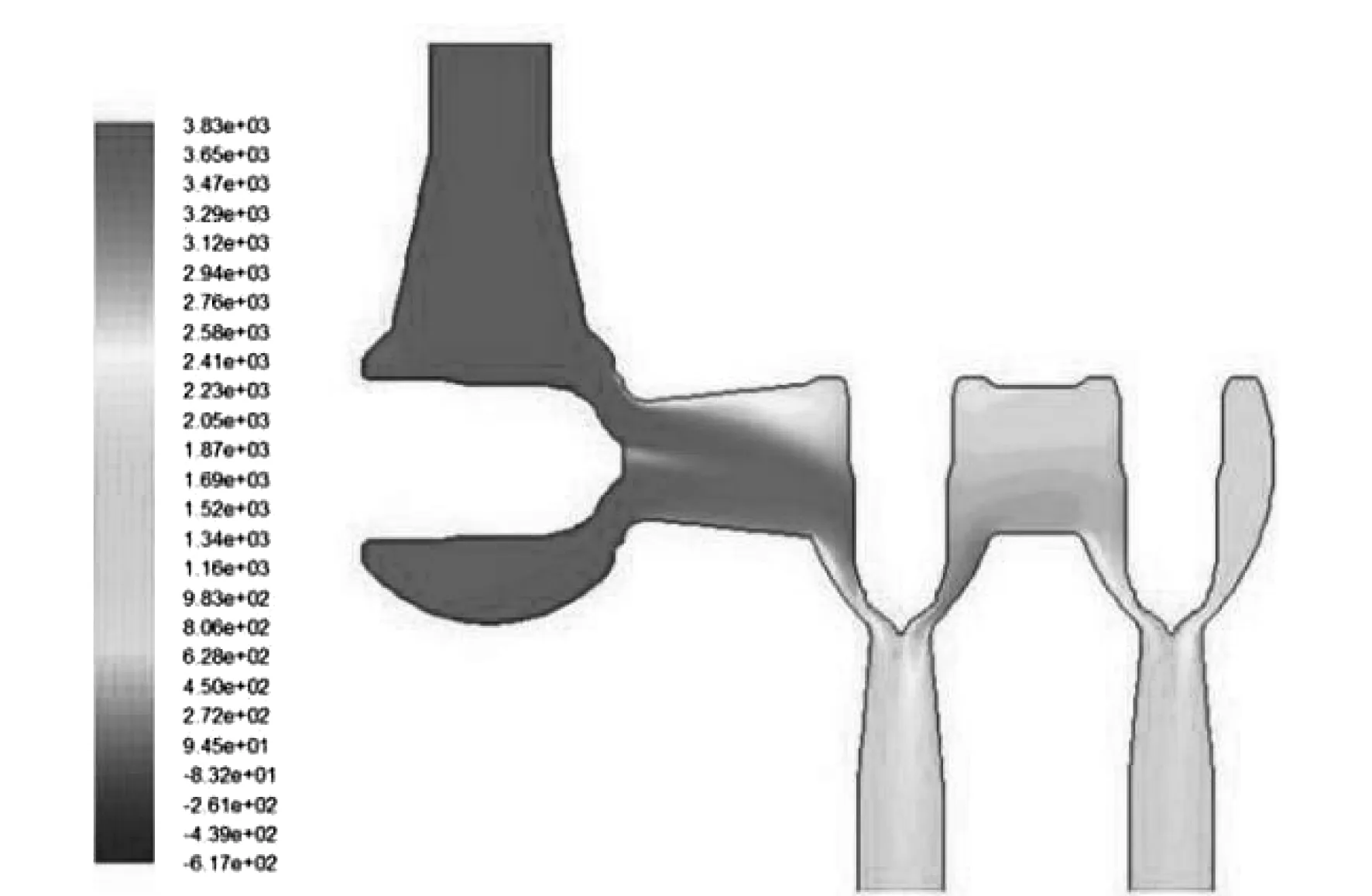

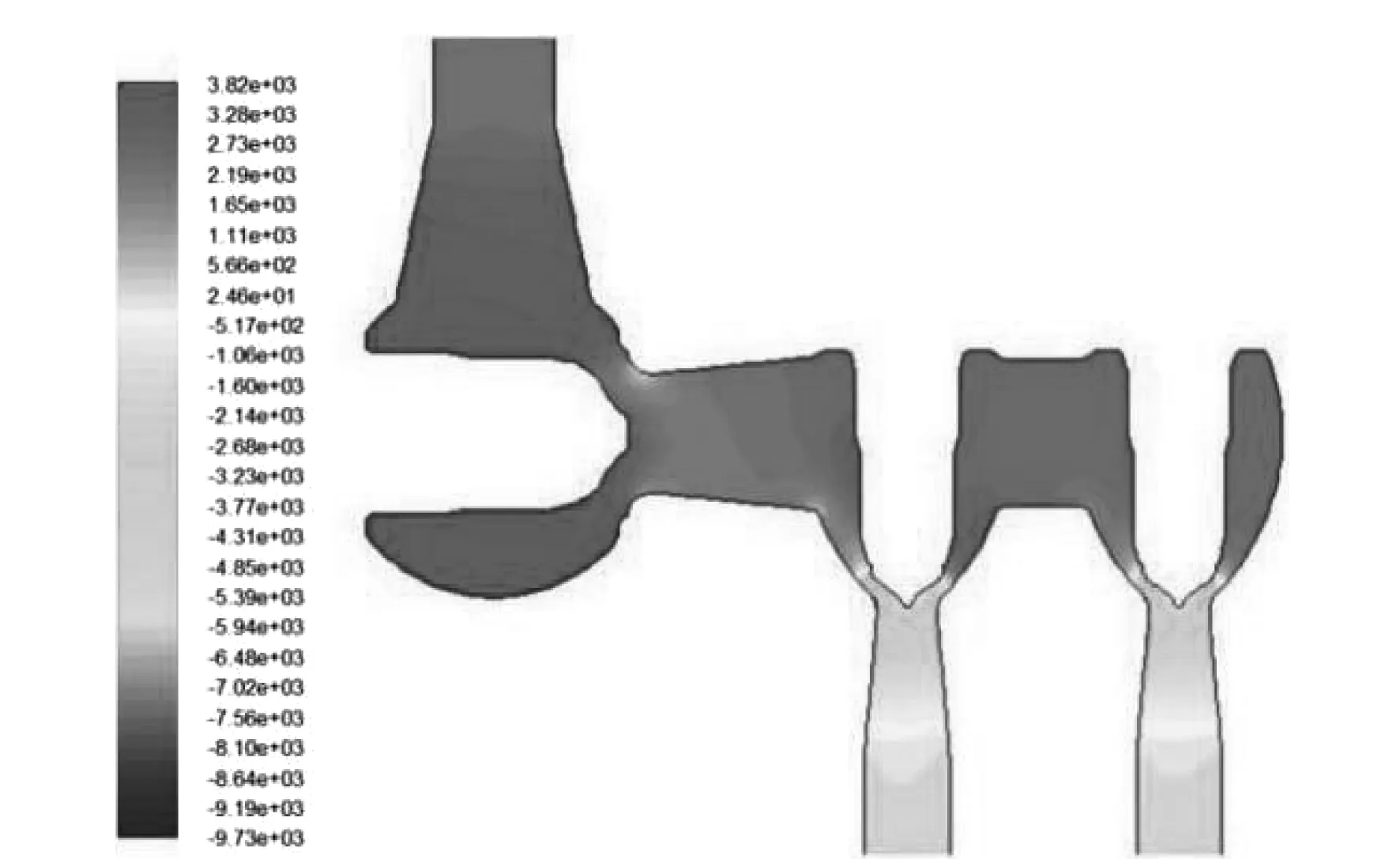

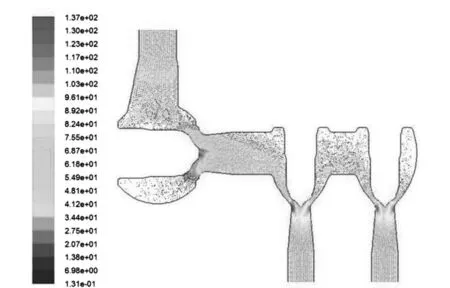

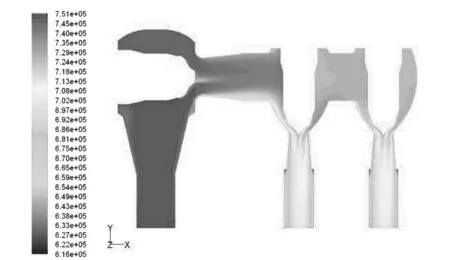

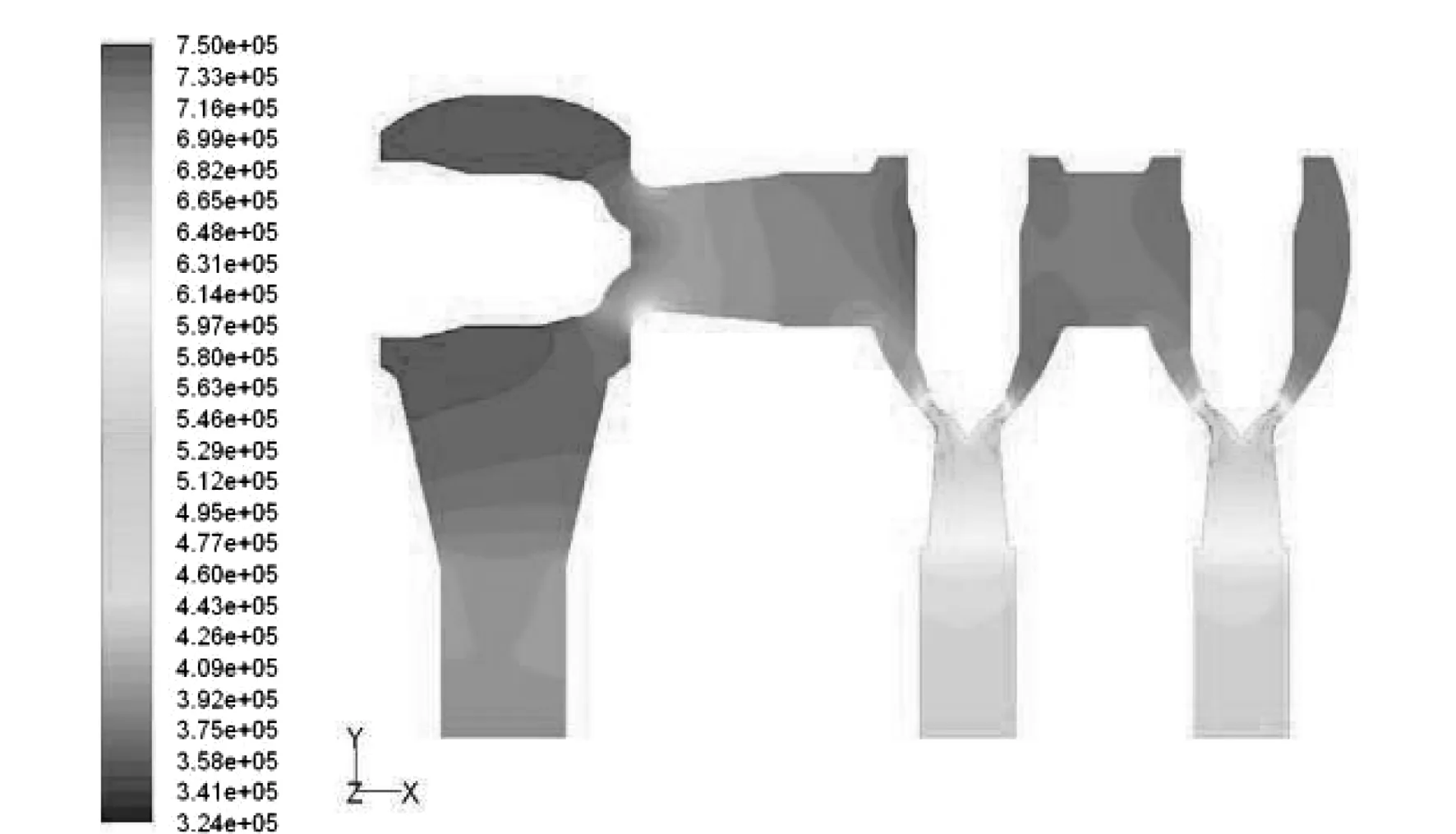

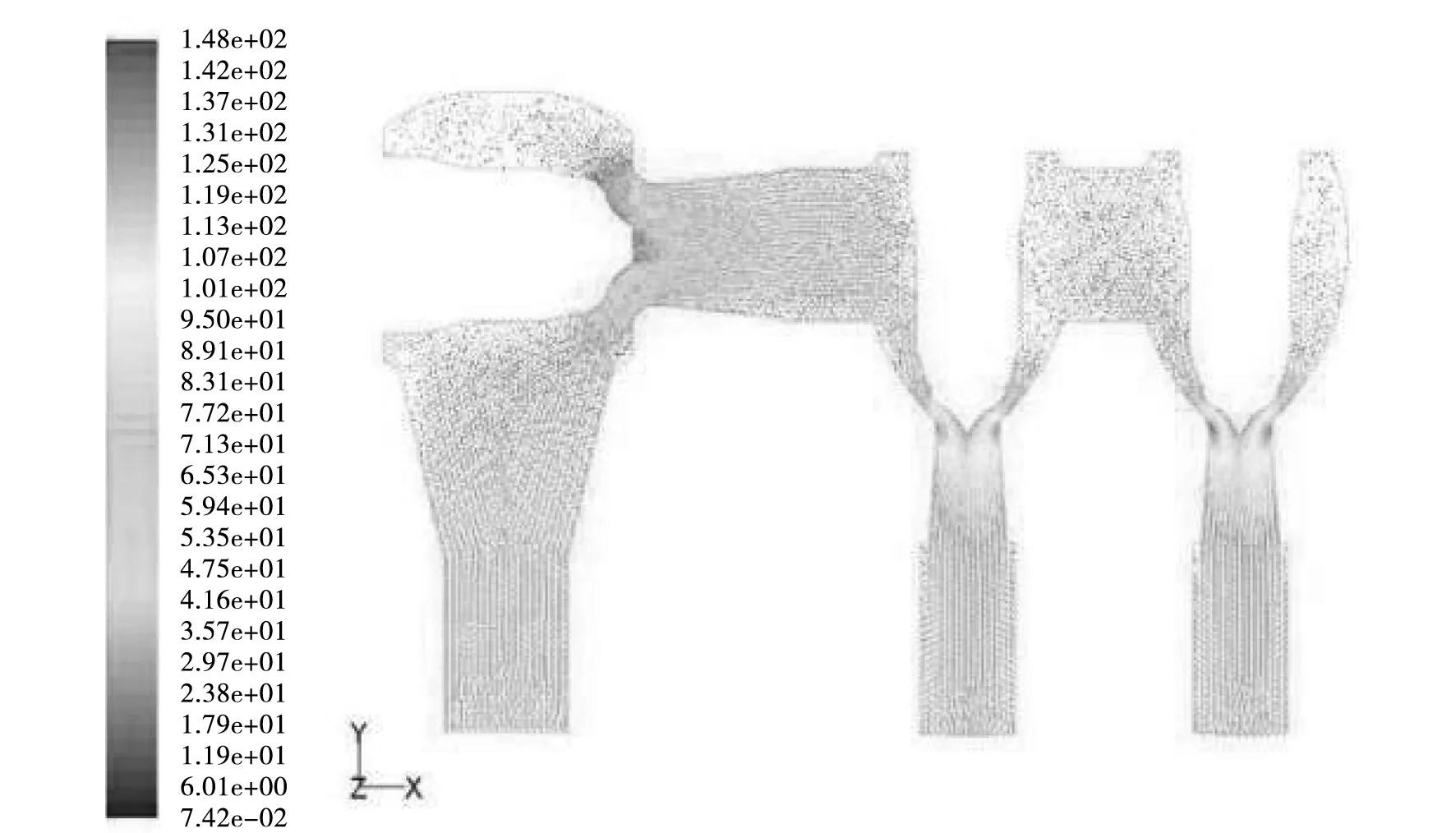

根據主汽閥不同進汽方向的數值分析計算結果(如圖4至圖9所示),經過對比可以明顯看到流場結構和流動參數的分布和變化情況。

圖4 上進汽方案總壓分布圖

圖5 上進汽方案靜壓分布圖

圖6 上進汽方案速度矢量分布圖(綜合壓損ξ=2.034%)

圖7 下進汽方案總壓力分布圖

圖8 下進汽方案靜壓分布圖

圖9 下進汽方案速度矢量分布圖(綜合壓損ξ=1.894%)

2.1.1 上方進汽時(初始方案)

進入主汽閥的氣流方向,總體向調節閥Ⅱ的左側偏斜,有相當多的流體“走捷徑”,從調節閥Ⅱ的左側流入,而右側則流量偏少,造成進入調節閥Ⅱ進出口流場嚴重不對稱,流動損失必然增大,并且抗振動特性也會變差。

主汽閥、調節閥Ⅱ和調節閥Ⅰ的進出口流場結構均明顯優于上方進汽。

主汽閥由上方進汽,對于閥門壓損影響明顯,會使流場偏離理想狀態,致使閥門壓損有所增加。計算機數值模擬計算[1-2]得到的閥門綜合壓損值為2.034%,略大于由下方進汽的方案。

根據上述分析結果,主汽閥由下方進汽方案較佳,可以實現氣流最佳流動狀態和最小綜合壓力損失。此外,此種設計還有構造簡潔、加工制造工藝良好、拆裝簡捷、更換易損備件方便、日常少維護或免維護等優點。

2.2 閥門殼體結構設計和強度校驗,保證了總體氣動布局和鑄造工藝性

主汽閥是一種多處開大直徑孔口的多腔體高溫高壓容器,閥殼形狀和受力狀態均比較復雜。本文新設計的主汽閥采用了串列組合的聯合閥形式,對結構設計和強度校驗提出了更高的要求,為滿足設計要求,最終采用了外形美觀簡潔、內腔通道光順、壁厚分布合理、鑄造工藝良好、強度校驗合格的閥殼設計方案(如圖10和圖11所示)。

圖10 主汽調節聯合閥閥殼合金鑄鋼件外形圖

圖11 主汽調節聯合閥閥殼合金鑄鋼件剖視圖

2.3 調節閥閥碟運動機構為部分卸荷式預加載荷結構,有效地改善了閥門的抗振動特性

由于主汽調節閥經常在小開度狀態下工作,閥前閥后高速汽流運動參數劇烈變化,調節閥碟作為重要的節流調節通流部件,不可避免地會感受到其壁面附近的壓力脈動,并在壓力脈動力的作用下產生受迫振動,故采用精心設計的部分卸荷式預加載荷結構,使調節閥閥碟在預加載荷的作用下,始終與閥桿互相拉緊,有效地約束并抑制閥碟的軸向位移,防止軸向沖擊運動發生,將壓力脈動造成的損害降至最低限度,有效地改善了閥門的抗振動特性。

2.4 閥桿汽封結構成熟有效合理,保證長期安全運行無泄漏

閥桿汽封均選用有長期運行經驗的成熟結構,具有兩道漏汽收集管口;閥桿不開槽,減少應力集中,提高安全性;光滑表面氮化處理,增加耐磨性和抗氧化性;汽封套筒內置汽封套,汽封套內表面開環形槽,并進行氮化處理。串聯組合的汽封套構成多級間隙節流密封,環形槽一方面增大節流阻尼,一方面可容納氧化皮等異物,防止卡澀;閥桿“漏汽Ⅰ”送往高壓缸排汽管道,進入汽水分離再熱器;閥桿“漏汽Ⅱ”送往汽封冷卻器(微負壓狀態),確保閥門對外無泄漏。

3主汽調節閥及構架沖擊搖擺強度計算

主汽調節閥在運行中會受到自身重力和隨浮動平臺搖晃而產生的慣性力的作用,在高壓主汽調節閥及構架的強度校核中,我們必須考慮這兩種力的作用及其疊加效果。

3.1 強度校核

主汽調節閥及構架的強度校核分為以下幾部分:高壓主汽調節閥及構架幾何模型的預處理、高壓主汽調節閥及構架幾何模型的網格劃分、高壓主汽調節閥及構架模型各個工況下載荷的施加、基于Abaqus有限元計算軟件的高壓主汽調節閥及構架靜強度校核分析以及基于Abaqus有限元計算軟件的高壓主汽調節閥及構架DDAM法沖擊強度校核。

3.2 模型簡化

高壓主汽調節閥及構架結構非常復雜,主閥體內部還有網狀結構,如果不簡化模型,劃分網格將是非常困難的。原來的建模過程中因為求和或者修剪操作過多,可能會導致模型中出現大量的瑕疵,這種瑕疵在劃分網格時將會是巨大的阻礙,可能會導致網格的不連續以及網格質量過低。因此,需要將高壓主汽調節閥及構架模型簡化。本文構架的全部結構都采用實體六面體單元劃分,通過一系列預處理以及網格劃分后,得到的高壓主汽調節閥模型總網格數為214553,其中構架的網格數為59660,高壓主汽調節閥部分的網格數為154893,這樣就具備了進行強度計算和校核的基礎條件。

汽輪機組高壓主汽調節閥及構架部件的模型可使用UG三維建模軟件進行簡化(如圖12所示),可使用ANSAS軟件對三維模型進行網格劃分(如圖13所示),可使用Abaqus軟件對其在一般工況、傾斜、搖擺及沖擊工況條件下的運行進行計算。

圖12 主汽調節閥及構架的幾何模型

圖13 主汽調節閥及構架裝網格劃分

3.3 模型簡化

根據以上計算結果,設計時應加大連接處的圓角,以減少應力集中。閥門操縱座所用材料應改為15CrMoA,并增加厚度,以減少應力水平。

通過對數值結果進行分析,可以得出如下結論:采用六面體單元對高壓主汽調節閥及構架結構很大的模型進行網格劃分能夠顯著減少有限元模型的網格數量,不但可以節省計算時間,而且精度更高;高壓主汽調節閥閥殼及構架部件材料為ZG15Cr2Mo1,在靜強度校核和抗沖擊強度校核中,其許用應力為275 MPa,由此可以證明,高壓主汽調節閥及構架部件均能滿足強度要求。

4 結束語

通過對閥門進行選型、結構和氣動計算與分析,主汽調節聯合閥采用下進汽閥門結構是最佳的選擇。閥門全開時,閥桿部分設有自密封結構,可以有效地阻止高溫高壓汽流沿閥桿泄漏,從而提高經濟性。調節閥內設有與閥桿相連的預啟閥,可以減少開啟時主汽閥前后的壓差,減小閥桿的提升力。經全三維氣動設計的主汽調節聯合閥,可以使壓降損失達到國內最先進水平。