空間微型半盲倒錐孔高效加工技術

王聯融,屈旭琪,吳宏寶,郭娜

山西航天清華裝備有限責任公司 山西長治 046000

1 序言

空間微型半盲倒錐孔廣泛用于各類旋轉副的設計中,具有限位精準、旋轉傳動靈活的優點。半盲倒錐孔是指相對于刀具進給方向,錐孔外側孔徑小于內側孔徑,且具有一定角度的孔,機床切削無法實現錐形銑刀自動進刀和退刀,普通機械加工刀具無法滿足加工要求,加工過程中對操作人員技術水平和加工經驗要求高,同時產品尺寸精度及內孔表面粗糙度要求高,使得加工過程難度加大,生產效率較低,因此此類問題亟待解決[1]。

2 零件加工難點與問題分析

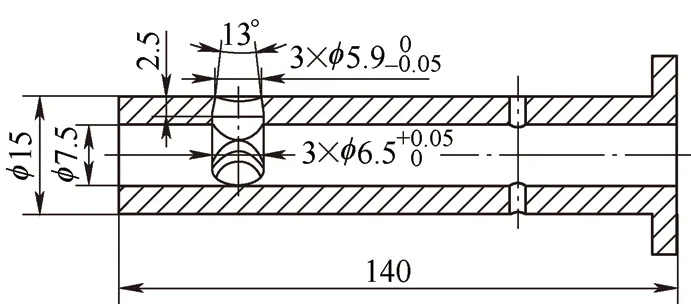

某產品長軸如圖1所示,其外形為細長空心桿,加工過程因零件尺寸公差范圍小、裝夾方式和基準的不正確選擇使圓周均布的3個錐形孔回轉精度得不到保證。倒錐孔設置于細長桿管壁上,沿圓周方向均布3個,與錐孔配合的鋼球包容量僅0.1mm,只有選擇恰當的裝夾方法,才能保證同軸度0.03mm的要求。該倒錐孔呈上窄下寬的形式,錐孔段角度為13°,長度為(2.5±0.05)mm,口徑為5.90-0.05mm,直孔段孔徑為6.5+0.050mm,因此為半盲加工,錐孔內壁表面粗糙度值要求為Ra=1.6mm。加工完成后,需同時將3件6mm鋼球從管壁內側放入錐孔內,若鋼球一端在口徑φ5.90-0.05mm處不掉出,且鋼球在管壁內側漏出的部分不影響長軸內孔安裝的心軸往復移動,即為合格。

該錐孔口徑小、內徑大的特殊性,使加工難度增大。另外倒錐孔加工完成后因存在接刀痕,致使產品一致性差,生產效率低,產品合格率不足50%;加工過程占用五軸數控機床,加工成本高。

圖1 倒錐孔結構示意

3 改進方案

為滿足尺寸加工精度,傳統加工方式選擇高精度五軸精密加工中心,使用自定心卡盤臺階式爪片裝夾零件底端,裝夾厚度5mm,如圖2所示。加工時使用兩把磨削銑刀進行錐孔復合加工,首先使用φ5mm鉆頭預鉆底孔,手工刃磨出高速鋼錐孔銑刀和高速鋼T形銑刀,然后用錐孔銑刀加工錐孔上端φ5.90-0.05mm,長度為(2.5±0.05)mm,再用φ5.5mm T形銑刀進行錐孔下端φ6.5+0.050mm加工,通過兩把磨削銑刀刀具半徑補償的改變來保證相應尺寸。

因為零件底端與內孔、外圓不是一次加工成形,所以無法滿足零件同軸度0.03mm的要求。另外該裝夾方式裝夾長度較短,距離加工位置遠,零件伸出長度過長,加工時“發顫”現象嚴重,加劇了刀具異常磨損,導致加工位置回轉精度無法保證。由于兩把刀復合加工,加工完成后錐孔會出現明顯接刀痕,不符合Ra=1.6mm的表面粗糙度要求,影響產品質量。同時該方案需要技術人員有較高的磨削刀具技術和加工經驗,若磨削誤差大,不僅會對刀具使用造成浪費,增加加工成本,而且生產效率低,極易造成產品報廢[2]。

通過現狀分析,改進方案:選用立式四軸加工中心,以內孔為基準,采用“一夾一頂”方式進行裝夾,如圖3所示。“一夾一頂”裝夾方式提高了細長桿零件的支撐剛性,且基準選擇合理,這樣既能夠保證零件的同軸度和回轉精度,又可使零件前后軸向圓跳動公差得到有效控制。

圖2 五軸加工中心裝夾方式

圖3 四軸加工中心裝夾方式

4 技術方案實施

改進方案選用四軸加工中心,采用“一夾一頂”方式以內孔為基準進行裝夾,先用φ5mm鉆頭預鉆底孔,然后使用硬質合金錐度銑刀和硬質合金T形切槽刀進行粗加工。精加工過程若按傳統方案加工,依然存在接刀痕問題,因此需重新設計加工方案,確保錐孔一次成形。

為解決這一加工難題,對半盲倒錐孔的可加工性進行分析,根據該半盲倒錐孔的加工要素設計出符合該倒錐孔一次加工成形的倒錐銑刀,解決了普通切削刀具無法加工的瓶頸問題。

4.1 設計加工刀具

為解決傳統倒錐孔加工接刀痕問題,提高加工效率,保證產品質量,根據倒錐孔實際的加工要求,通過縮小孔樣比例,計算出適用于該倒錐孔加工的錐度銑刀直徑[3,4]。

該倒錐孔錐度銑刀為錐孔的縱截面(外寬內窄的等腰梯形)結構,根據倒錐孔截面形狀等比縮小,刃部由直線段及錐段組成,以便刀具順利伸入預鉆底孔,依靠錐段加工倒錐孔一次成形。特別需要注意的是在滿足倒錐孔成形加工的前提下,該倒錐孔錐度銑刀直徑應盡量較大,但需小于預鉆孔直徑,這樣可以提高刀具切削剛性,從而更好地保證零件的表面粗糙度。加工前使用對刀儀進行刀具半徑補償和刀具長度補償,編程時倒錐孔加工刀具Z向切削深度為上端直徑銑刀長度加錐孔錐度部分的深度,切削時根據對刀儀實際半徑進行半徑補償。

專用銑刀設計樣式如圖4所示,與常規銑刀結構相同,分為刃部、頸部和柄部三部分。

圖4 專用銑刀設計樣式

該銑刀主要尺寸如圖5所示,刀具直徑為5 m m,刃長分為直線段及錐度段,總刃長為9.4mm,錐度為13°;頸部直徑為4mm,頸部長度為7mm,根部設計有R0.2mm圓角,避免使用時應力集中;柄部長度為30mm,柄部直徑為6mm,銳邊倒鈍為C0.5mm。

圖5 銑刀尺寸示意

4.2 改進后加工效果

(1)檢測方法 倒錐孔加工完成后,需使用專用工裝進行檢測,該錐孔檢測工裝由工裝心軸、工裝套筒及6mm鋼球組成,檢測工裝如圖6所示。

圖6 檢測工裝示意

檢測時錐孔需同時滿足以下3個條件視為合格。

1)受檢長軸使用清洗劑清洗吹干后,將3個鋼球從長軸內側放入長軸錐孔內,逐一檢查3處錐孔,鋼球不能從錐孔掉落。

2)受檢長軸、3個鋼球和工裝心軸按圖7a所示裝配,檢查心軸大徑段在長軸內孔中滑動是否順暢、無卡滯。

3)受檢長軸、3個鋼球、工裝心軸及工裝套筒按圖7b所示裝配,檢查工裝套筒在長軸表面滑動是否順暢、無卡滯。

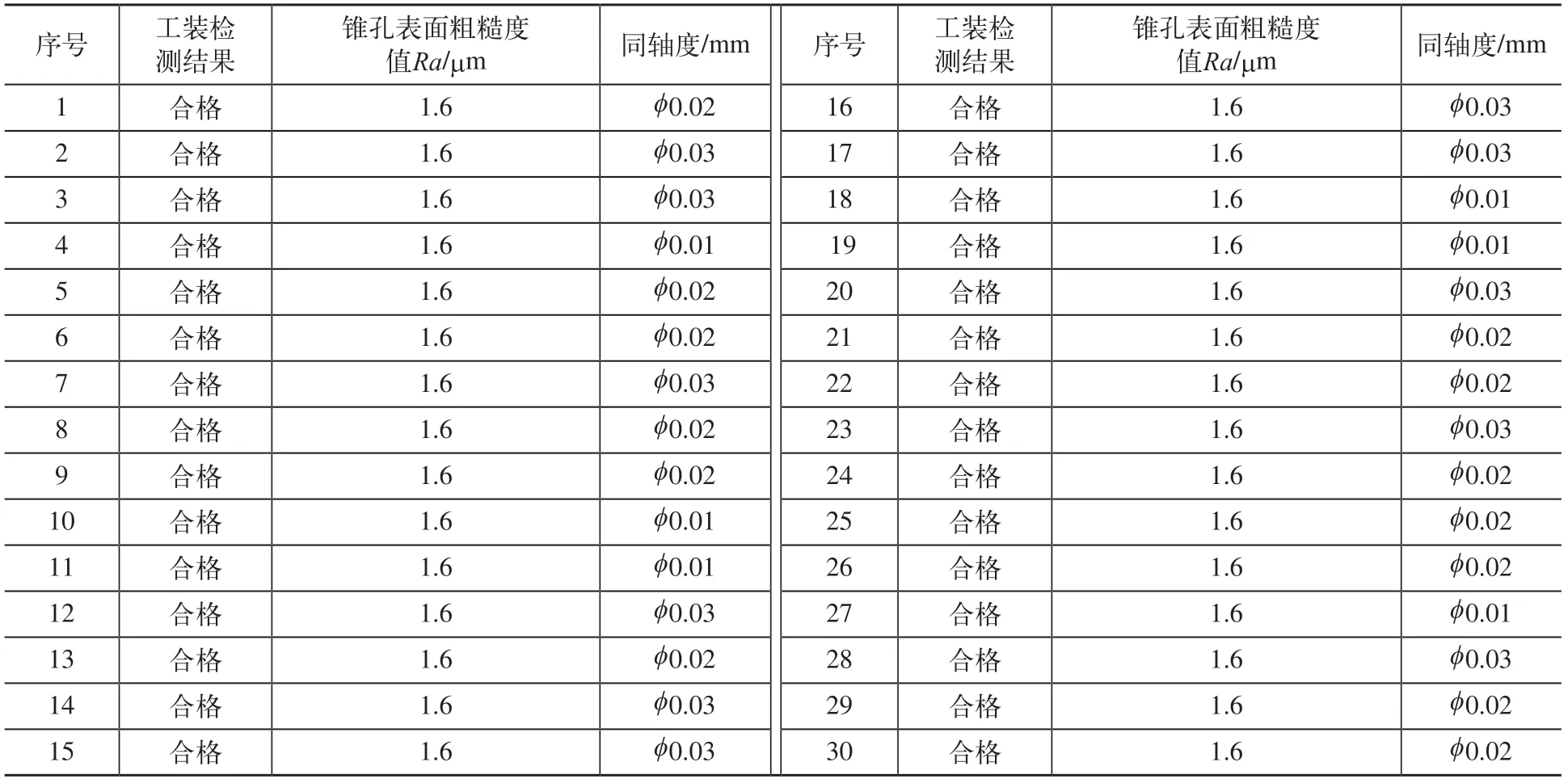

(2)檢測結果 使用本文所述的專用銑刀后,隨機抽取所加工的30件長軸進行錐孔檢測,檢測結果全部合格,具體數據見表1。

圖7 檢測工況

表1 改進后檢測數據

通過對以上加工方案、刀具、切削參數及加工程序的優化和改進,加工產品的合格率由不足50%提升到100%,加工效率提高了3倍,零件尺寸精度、幾何公差及表面粗糙度均符合圖樣要求。以四軸加工中心替代五軸加工中心,緩解了關鍵設備占用時間過長的問題,同時此成果也可以在其他產品錐孔加工中推廣使用。

5 結束語

本文所述方案實現了微型半盲倒錐孔的一次性成形加工,突破了普通加工方式需二次換刀的加工技術瓶頸。經過實際生產的檢驗,該方案提升了產品的加工質量。此方案不限于上述案例,還可以在不脫離本方案宗旨的前提下作出各種變化,推廣到各類倒錐孔的加工方案中。