基于5M1E的機械加工現場質量問題解決措施

胡年孫,江德鳳,蔣偉,鄭少華,廖利波

1. 中電科技集團重慶聲光電有限公司 重慶 400060

2. 重慶市立信職業教育中心 重慶 400036

1 序言

5M1E的理論基礎來源于“全方位的質量控制”,是零部件研制生產過程質量控制的重要方法。5M1E引發零部件研制生產過程現場質量問題的6個因素如下[1]。

人員(Man):操作人員的專業知識、技能水平、質量意識與態度等。

設備(Machine):數控機床、配套工裝及根據零件特點合理選用等。

物料(Material):毛坯的表面質量、尺寸、力學性能和理化性質等。

方法(Method):加工工藝路線、方法的合理性、經濟性和匹配性等。

測量(Measure):測試方法、試驗手段、儀器設備的服役狀態和精度等。

環境(Environment):機械加工現場的溫度、濕度、地面振動和機床切削液等。

2 5M1E控制現場質量的方法

2.1 人員

在電子機械產品制造過程中,涉及的人員包括設計人員、工藝人員、加工人員、裝配人員及檢驗人員等[2]。考慮到研制生產現場的影響因素,主要對工藝人員、加工人員和裝配人員提出控制措施。需不斷加強工藝人員的專業技術及經驗,提升加工人員和裝配人員的操作技能、對圖樣等現場文件的認識及零件加工工藝的認知等。

2.2 設備

作為現場生產過程中用于零部件成形的機器設備,其影響因素包括:加工時使用的工具、機床等各種設備[3]。設備的服役狀態、性能衰退都會直接影響到它所加工的零部件,在某種程度上最終映射在制造的機械零部件產品中,故對設備的控制是十分必要的。

例如,每天上班后在正式加工前數控設備需提前熱機15min,待機床主軸、絲杠等關鍵傳動部件調整合適再開始加工零件,這樣才能保證首件和后續零件的精度一致。

2.3 物料

加工過程物料指的是毛坯、半成品零件等。選用不同的物料、材料在不同情況下的變化均會導致機械產品的不一致性的產生。可見,控制產品質量也要控制制造過程的原材料因素。

例如,蓋板類零件多次出現表面處理后有表面劃痕、明顯凹坑的現象,尤其是大尺寸蓋板在黃色導電氧化后外觀有缺陷,在視覺上有放大效應,導致黃色導電氧化類大蓋板長期良品率較低。即使對線切割、加工中心及鉗工等工序進行多次質量改進,表面質量也提升不大。經后續再次排查發現,由于蓋板的毛坯料為超大尺寸薄板,不易搬運,且又是硬度較低的鋁材,所以在運輸或保存過程中容易被異物侵入表面,出現凹坑、劃痕等。由于蓋板上下表面屬于非加工表面,物料本身的缺陷會不可避免地反映在零件表面,因此后續規定購置的薄板類毛坯料需在出廠前上下表面貼保護膜,直到線切割工序才能撕下保護膜,從而使該問題得到了有效解決。

2.4 方法

研制生產現場零件制造過程的方法是根據產品使用要求、零件結構特點、操作人員技能水平、零件要求以及現場設備而定。它的選擇并無唯一標準,可以有達到要求的不同方法,但要在眾多方法中選擇最有效、最經濟的方法也并非易事。對導致制造過程質量異常的因素進行控制是一項長期的探索工作。

例如,切削液是加工中心必備的,但是其配備方法長期不受重視。切削液主要作用為冷卻和潤滑,但是冷卻和潤滑是存在矛盾的,切削液中含油量高則潤滑效果好,但是因流動性較低而導致冷卻效果較差,在對冷卻速度要求較高的深孔鉆過程中容易折斷鉆頭;切削液中含油量低則冷卻效果好,但是潤滑效果較差,攻螺紋時尤其是擠壓攻螺紋時絲錐容易折斷。由于加工中心需同時具備銑、鉆、鏜、鉸及攻螺紋等功能,故對切削液要求也較高,需要同時滿足上述功能。經過多年加工經驗,摸索出不同刀具的加工方式對切削液的冷卻和潤滑兩大功能的要求情況(見表1)。

表1 不同加工方式對切削液的要求

加工中心一般是把桶裝的水溶性切削油和現場的自來水混合后形成乳化性切削液,使用一段時間后濃度會變低,有的操作人員直接將水溶性切削油傾倒在機床工作臺上,再開機讓切削液循環。該方式容易因切削液乳化不夠而降低使用壽命,正確的方式為:若切削液濃度低于6%,應添加水溶性切削油。具體方法如下:取一個較大的潔凈容器置于機床工作臺上,注入一定量的自來水后,再一邊灌注自來水,一邊向容器內緩慢倒入水溶性切削油(切記:順序是向水里倒水溶性切削油),利用自來水沖力混配形成均勻的乳白色懸浮液,加入的速度以混合液中不出現水溶性切削油為準,之后起動機床,讓切削液循環流動10min后才能正式加工零件[4]。

2.5 測量

測量過程貫穿于研制生產現場的各個工序中,它是上一道工序加工、裝配、處理完成后對下一道工序的保證,是工序之間的過渡過程。雖然測量并非影響制造過程參數變異的主導因素,但對它的控制也是必須執行的。只有良好的測量方法、測量結果才能保證機械產品最終的可靠性與質量。

例如,螺紋孔經過通止規檢驗及螺釘安裝各項試驗均合格,但在后續產品調試過程中容易出現螺紋滑絲問題。經多方查找資料,判定是牙型高度不夠所致,后續針對螺紋底孔增加了光滑極限量規的檢驗要求,從而解決了該問題[5]。

測量不僅僅針對檢驗人員,操作人員也要對設備、刀具、切削液等進行維護和檢查,以確保工藝狀態穩定。在有中央空調的生產車間,需要每7天使用折光儀對切削液進行檢測和監控(見圖1),而在沒有中央空調的生產車間,則至少需每4天對切削液進行檢查;在南方高溫季節,切削液容易變質加速,則需操作人員每2天對切削液進行檢查。

圖1 折光儀檢測切削液濃度

2.6 環境

制造過程所處的環境受到不同程度的污染破壞顯然會成為參數變異的隱患之一,所以對環境因素進行控制也是必要的。有些環境因素較大程度上取決于研制生產現場的大環境,需對這些易變因素加以控制。

例如,螺紋底孔在檢驗過程中出現同一臺設備幾天前加工的螺紋底孔在合格范圍內,幾天后卻出現超差的問題,經工藝人員在現場觀察一個多月,發現問題出在切削液上。為了滿足加工中心冷卻、潤滑、防銹和沖洗等多項要求,摒棄了純油切削液,選用綜合性能較好的乳化液,而乳化液一個明顯的缺點就是在室溫下各種微生物綜合作用容易發酵,嚴重情況下甚至會發生破乳反應,從而影響潤滑效果,導致擠壓出的螺紋孔底孔偏大。為了解決該問題,需盡快清理從機床內排出的微生物含量較高的粗加工毛坯切屑,并使用折光儀定期監控切削液濃度,普通加工時切削液濃度需控制在6%左右,航天產品或單個零件螺紋孔數在100個以上的零件,切削液濃度需控制在8%左右。通過采取以上措施,螺紋孔底孔偏大的問題得到有效解決。

加工現場的質量問題有時候需要解決5M1E中的一個影響因素,如蓋板毛坯料貼保護膜控制表面質量,但更多的時候需多個因素共同發揮作用才能解決,例如,為了獲得較好的螺紋孔,需要操作人員仔細操作、機床刀庫上的刀具無破損、選用合理的鉆孔啄鉆Q值和擠壓速度等,另外,機床內環境好,溫度、濕度合適及微生物含量少才能將切削液濃度長期控制在合理范圍內,還需要檢驗人員積極準確檢驗等[5]。

3 5M1E在加工現場的應用實例

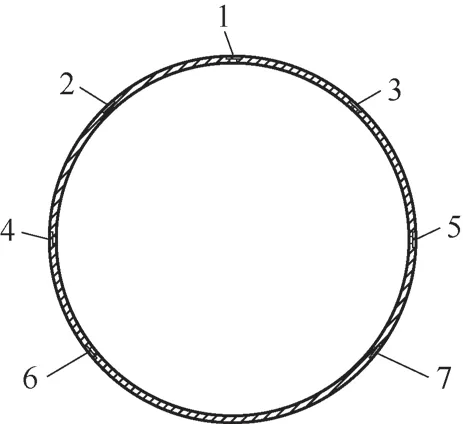

在圓周上進行孔加工一直是加工行業的一個難點,普遍存在效率低、尺寸精度難以控制和批次性不一致等問題,僅有圓周孔均布的簡單類型較易得到解決,非均布類型一直是困擾車間的一大難題。圖2所示零件共有18個M2沉頭螺釘安裝孔,其中有6個孔是依豎直線或者水平線分布,剩下12個孔分4排,分布在與豎直線呈41°夾角和與水平線呈38°夾角的圓周上。

圖2 圓周零件示意

該零件利用空心圓管作為毛坯開始加工。加工工序為:線切割切出長度50mm→加工中心點鉆第1排2處沉孔位→加工中心點鉆第2排2處沉孔位→加工中心點鉆第3排2處沉孔位→加工中心點鉆第1排3處沉孔位→加工中心點鉆第2排3處沉孔位→加工中心點鉆第3排3處沉孔位→加工中心點鉆第4排3處沉孔位→線切割切出缺口至尺寸70mm。關鍵工序質量點為加工中心點鉆沉孔位,需操作人員手工轉動點孔夾具,使待加工角度與主軸垂直,并調用對應程序才能加工正確,因圓周孔位非均布,加工中心利用夾具按照程序分3次依次翻面加工2處孔(見圖3);再分4次調用程序依次翻面加工41°夾角和38°夾角的一排3處孔位(見圖4)。加工該零件需操作人員分7次裝夾,調用2種加工程序,加工時間一般需40min,主要消耗在裝夾上,每個零件需完成21次正確的夾具轉動與程序匹配,否則容易發生孔位偏、漏加工或者與殼體裝配后尺寸超差的問題。另外由于角度區別較小,不容易發現該錯誤,所以加工現場的合格率經常不到80%,每次批量加工該圓周零件對現場操作人員和檢驗人員都是一次巨大的考驗。

圖3 依次翻面加工2處孔

圖4 依次翻面加工3處孔

由于該產品需求出現大幅增加,原有加工方式已經不能滿足現有的加工質量及進度要求。該零件為類圓形零件,優先考慮使用車削中心加工,工藝人員和車工操作人員共同討論解決方案。由于普通車削中心只能加工直徑及端面結構要素,所以需配備側面加工動力頭的車削中心才能完成這類加工,而側加工動力頭價格不菲,整個現場僅有2個。沉頭螺釘安裝孔加工工藝一般為:先利用中心鉆點出孔位,再用鉆頭將孔鉆穿,最后用沉孔鉆頭將孔沉到位,需3把刀具依次加工,加工中心刀庫容量一般都多于20把刀,所以完全能滿足3把刀的需求,但是車削中心側加工動力頭精度較高的僅有1個,為了解決該問題,提出了定制特種的階梯鉆(見圖5)一次性完成點孔、鉆孔及沉孔的加工方案,只需1把刀就能完成加工。經過多次調整刀具及鉆孔參數,并現場試驗,得到了能滿足加工要求的尺寸參數。

圖5 定制的特種階梯鉆

為了解決因空心圓管切破后會與殼體存在較大間隙而導致裝配后縫隙不勻、尺寸超差及部分孔難以安裝螺釘的問題,工藝人員利用誤差均分原理,將間隙誤差均勻分至各排孔上,并改變孔加工順序,編程時使車床主軸順時針及逆時針方向交替旋轉加工,將角度誤差分解在各排孔中,從而避免了從單個方向加工造成的誤差累積。改進前、后的車削中心孔加工順序如圖6、圖7所示。

圖6 改進前的車削中心孔加工順序

圖7 改進后的車削中心孔加工順序

使用帶動力頭的車削中心加工圓周孔零件后,從原理上避免了孔位漏加工的問題。

成品率從原來的不到80%上升到99.5%以上,加工用時從原來的超過40min降低至5min以內,效率提升了8倍以上,極大地減輕了現場操作人員和檢驗人員的生產壓力。

4 結束語

零部件機械加工現場的質量問題比較復雜,影響因素較多,運用5M1E分析法有時只需解決其中的一個問題,但更多時候需多個因素共同考慮,綜合運用各種方式才能解決質量問題。

加工現場遇到質量難題時,更需要調動現場人員的積極性,利用現場的機器設備,維護現有的加工環境,尋找更優的工藝路線方法,利用先進的檢測手段,從而使生產制造現場的質量問題得到有效控制。