基于超聲技術(shù)的先進(jìn)耐磨材料ZM4-13無(wú)損表征

李卓松,王奧博,閆曉倩,金 偉,馮智飛,李國(guó)華

(中國(guó)礦業(yè)大學(xué)(北京)機(jī)電與信息工程學(xué)院 材料科學(xué)與工程系,北京 100083)

耐磨材料是制造業(yè)重要的消耗材料,其主要作用就是被普遍應(yīng)用在以下各個(gè)領(lǐng)域:機(jī)械零部件構(gòu)件的制造、金屬的冶煉成型過(guò)程、電力系統(tǒng)的配置、建筑高樓大廈所用材料、國(guó)防科技的開(kāi)發(fā)、艦船的生產(chǎn)與制造、有關(guān)交通運(yùn)輸行業(yè)和液壓支架采煤機(jī)等采煤設(shè)備的制造生產(chǎn)過(guò)程、化工等領(lǐng)域,典型產(chǎn)品如冶金工業(yè)金屬軋機(jī)中的軋輥,電力工業(yè)磨煤機(jī)中的磨環(huán)、沖擊板和渣漿泵過(guò)流件等。耐磨產(chǎn)品消耗量巨大,現(xiàn)已構(gòu)成技術(shù)系列并已工程化和產(chǎn)業(yè)化的鑄造耐磨材料及其技術(shù)為以下5大類[1-3]:①奧氏體錳鋼(含Mn13鋼系列、Mn17鋼系列、Mn25鋼和Mn7鋼系列);②耐磨損白口鑄鐵(含高鉻、中鉻和低鉻白口鑄鐵系列);③非錳系耐磨損合金鋼(奧氏體錳鋼之外的耐磨合金鋼);④耐磨損球墨鑄鐵;⑤耐磨損鋼鐵復(fù)合材料[4]。耐磨鋼鐵材料雖分為5大類,但已經(jīng)產(chǎn)業(yè)化的具體鋼(鐵)種牌號(hào)卻已超過(guò)百個(gè),典型的牌號(hào)也有40~50個(gè),而且各種牌號(hào)的生產(chǎn)工藝、力學(xué)性能和工業(yè)應(yīng)用效果均有不同,因此增加了企業(yè)生產(chǎn)管理和工藝操作的難度。

1 研究目的、背景及意義

無(wú)損檢測(cè)技術(shù)是以不傷害被檢測(cè)的物體表面與使用性能的前提下,對(duì)其內(nèi)部或者其表面進(jìn)行探測(cè),并及時(shí)發(fā)現(xiàn)其存在的各種宏觀缺陷,通過(guò)探測(cè)結(jié)果進(jìn)行分析從而判斷出缺陷的位置、性質(zhì)、形狀及大小等信息。通過(guò)探測(cè)出的信息,還能分析出被檢測(cè)對(duì)象的服役狀態(tài),力學(xué)性能等固有屬性,從而對(duì)其發(fā)展趨勢(shì)進(jìn)行分析,預(yù)測(cè),最終對(duì)其做出綜合性評(píng)價(jià)。無(wú)損檢測(cè)和傳統(tǒng)的檢測(cè)技術(shù)相比,所涉及的綜合知識(shí)面更廣,所涉及的技術(shù)領(lǐng)域更加的廣闊,對(duì)于材料本身所進(jìn)行的綜合評(píng)定更加嚴(yán)密,更加靈活,更加科學(xué)[5]。

在國(guó)內(nèi),對(duì)于多晶材料組織的超聲無(wú)損表征已經(jīng)取得了一定的成果。對(duì)具有多相結(jié)構(gòu)的合金鋼進(jìn)行不同方式的熱處理,可以得到其不同轉(zhuǎn)變產(chǎn)物的組織。利用超聲波聲速法、衰減特性分析及頻譜分析3種方法可以得出超聲波在不同組織中不同的傳播規(guī)律。利用這一特點(diǎn),林莉[6-7]團(tuán)隊(duì)表征了不同熱處理下3種鋼(40Cr、38CrMoAl及GCr15SiMn)的轉(zhuǎn)變產(chǎn)物的顯微組織。有學(xué)者用超聲方法表征并評(píng)價(jià)了金屬薄片及低碳鋼球化組織的彈性模量,并提出了利用超聲測(cè)量聲壓透射系數(shù)譜的表征方法來(lái)對(duì)薄層的彈性模量進(jìn)行無(wú)損表征。此外,其還利用超聲波聲速法對(duì)20號(hào)鋼組織的球化轉(zhuǎn)變程度進(jìn)行了評(píng)價(jià),實(shí)現(xiàn)了用超聲無(wú)損表征材料組織狀態(tài)。陳永昌[8]用超聲無(wú)損評(píng)價(jià)的方法得到隨著熱疲勞周次的不斷增加,徑向橫波和縱波聲速都不斷減小的規(guī)律。董志勇[9]用超聲衰減系數(shù)評(píng)估材料損傷,發(fā)現(xiàn)隨著使用時(shí)間的增加,超聲衰減也不斷增加。

目前對(duì)于合金鋼的熱處理產(chǎn)物的超聲檢測(cè),僅僅停留在傳統(tǒng)的聲速法和超聲衰減系數(shù)法。而傳統(tǒng)的絕對(duì)衰減系數(shù)法對(duì)于實(shí)際的實(shí)驗(yàn)條件也有著極為苛刻的要求,并且獲得比較高的探測(cè)精度也很難實(shí)現(xiàn),也無(wú)法區(qū)分有效合金鋼的顯微組織成分,同時(shí)對(duì)于合金鋼本身性能之間的關(guān)系探究也僅僅浮于表面。本文提出建立聲學(xué)參數(shù)與耐磨性能之間關(guān)系的思路,意在通過(guò)比較不同熱處理產(chǎn)物超聲參量及耐磨性之間的差異,建立超聲表征耐磨材料新的數(shù)字化處理方法。本文主要使用超聲聲速法對(duì)先進(jìn)耐磨材料ZM4-13鋼進(jìn)行了超聲無(wú)損表征,希望能夠在無(wú)損表征方面起到一定的作用,在保證測(cè)試條件一致的情況下,比較了不同熱處理下ZM4-13的聲速,同時(shí)與耐磨性之間建立了聯(lián)系,得到了耐磨性能和聲速之間的相關(guān)性。在未來(lái)時(shí)如果有更好的設(shè)備,考慮用傅里葉變換來(lái)對(duì)材料內(nèi)部組織進(jìn)行表征,建立一套全新的表征手段。

2 實(shí)驗(yàn)

2.1 實(shí)驗(yàn)方案

(1)本文將采用ZM4-13耐磨鋼作為這次實(shí)驗(yàn)的實(shí)驗(yàn)材料,ZM4-13是中煤張家口煤礦機(jī)械有限責(zé)任公司研制的產(chǎn)品。同時(shí)對(duì)ZM4-13材料在不同條件進(jìn)行熱處理實(shí)驗(yàn),熱處理工藝見(jiàn)表1。使用友聯(lián)PXUT-280型數(shù)字超聲波檢測(cè)儀對(duì)不同熱處理實(shí)驗(yàn)材料進(jìn)行超聲實(shí)驗(yàn),收集超聲檢測(cè)儀不同試樣下所檢測(cè)出來(lái)的數(shù)據(jù)。

表1 試樣熱處理工藝

(2)選用M-2000環(huán)塊磨損實(shí)驗(yàn)機(jī)對(duì)試樣進(jìn)行摩擦磨損實(shí)驗(yàn),本文以線接觸滑動(dòng)為該實(shí)驗(yàn)的摩擦形式,通過(guò)稱量試樣磨損前、后的質(zhì)量對(duì)材料在不同工況下的磨損性能進(jìn)行綜合性評(píng)價(jià)。并且本文使用GCr15剛作為對(duì)摩副材料。

(3)最后使用倒置顯微鏡對(duì)各個(gè)試樣進(jìn)行顯微觀察,對(duì)不同熱處理?xiàng)l件下試樣的表面組織進(jìn)行表征。

2.2 超聲實(shí)驗(yàn)

我們?cè)诔暅y(cè)量階段挑選出來(lái)10Z6N探頭用于超聲檢測(cè)實(shí)驗(yàn)。實(shí)驗(yàn)過(guò)程中對(duì)探頭進(jìn)行不同耦合力下的波形圖的測(cè)定,通過(guò)控制配重塊的數(shù)量進(jìn)而控制耦合力大小。從一個(gè)配重塊開(kāi)始依次疊加,直到波形穩(wěn)定后再開(kāi)始卸載。對(duì)正火、淬火、退火、200℃回火、400℃回火和600℃回火共計(jì)6組,每組的3個(gè)平行試樣進(jìn)行超聲實(shí)驗(yàn)波形圖測(cè)量。記錄每個(gè)試樣5組波峰值,回波高度、波速及增益系數(shù),進(jìn)而測(cè)定聲速,為接下來(lái)的實(shí)驗(yàn)做準(zhǔn)備。

2.3 實(shí)驗(yàn)結(jié)果分析

2.3.1 超聲實(shí)驗(yàn)

10Z6N探頭對(duì)ZM4-13不同熱處理狀態(tài)的試樣測(cè)試出的聲速結(jié)果如圖1所示,由圖1可以看出,退火處理的聲速與其他狀態(tài)下的聲速有明顯差異,可以單獨(dú)區(qū)分出來(lái);而正火與低溫回火只能歸為一類,淬火、中溫回火、高溫回火歸為一類。從而可以將熱處理后的試樣分為3種情況。

圖1 不同熱處理狀態(tài)下的聲速

2.3.2 磨損實(shí)驗(yàn)

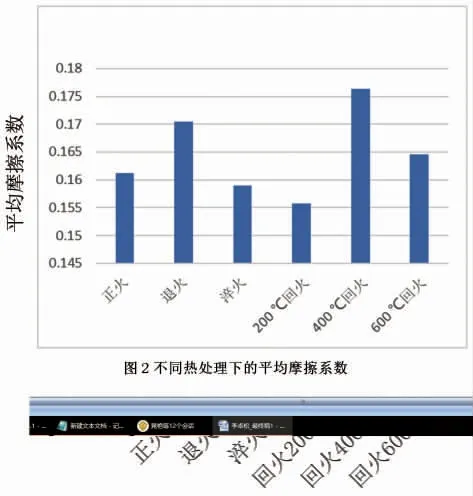

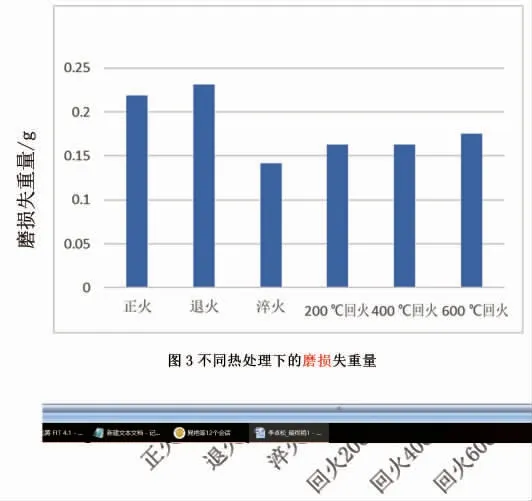

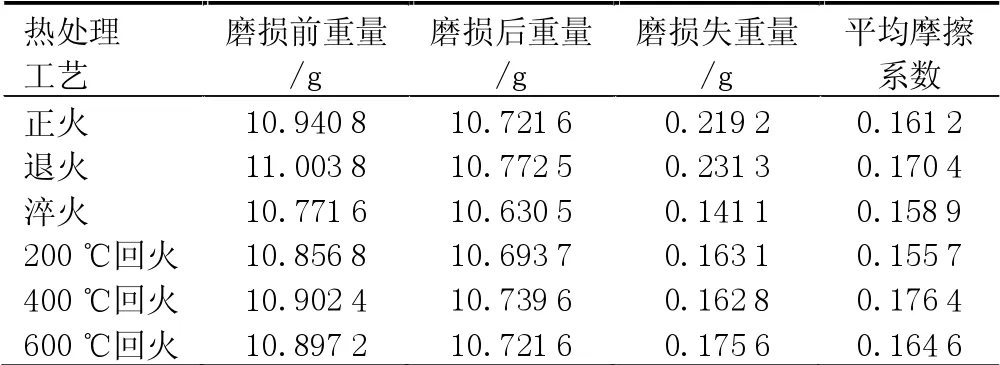

根據(jù)實(shí)際的工況,并且結(jié)合現(xiàn)有實(shí)驗(yàn)機(jī)條件,本文將實(shí)驗(yàn)載荷設(shè)置為200 N,時(shí)間設(shè)置為60 min,試驗(yàn)機(jī)對(duì)摩副的轉(zhuǎn)速為200 r/min。每次實(shí)驗(yàn)前用工業(yè)無(wú)水乙醇對(duì)各個(gè)試樣進(jìn)行超聲清洗處理,除去試樣表面存在的雜質(zhì)與氧化層,清洗時(shí)間設(shè)置為15 min,溫度設(shè)置為20℃。之后再用吹風(fēng)機(jī)將各個(gè)試樣吹干并稱重,之后立即進(jìn)行磨損實(shí)驗(yàn),實(shí)驗(yàn)結(jié)束后同樣使用超聲清洗儀,并用工業(yè)無(wú)水乙醇進(jìn)行清洗,清洗完后稱重。將兩次稱重的結(jié)果進(jìn)行比較,得出摩擦失重量(結(jié)果保留至小數(shù)點(diǎn)后4位)見(jiàn)表2。經(jīng)過(guò)多次實(shí)驗(yàn)與分析后,實(shí)驗(yàn)結(jié)果如圖2、圖3所示,進(jìn)而得出結(jié)論,耐磨性情況:淬火大于回火大于正火大于退火。

圖2 不同熱處理下的平均摩擦系數(shù)

圖3 不同熱處理下的磨損失重量

表2 耐磨性能實(shí)驗(yàn)情況

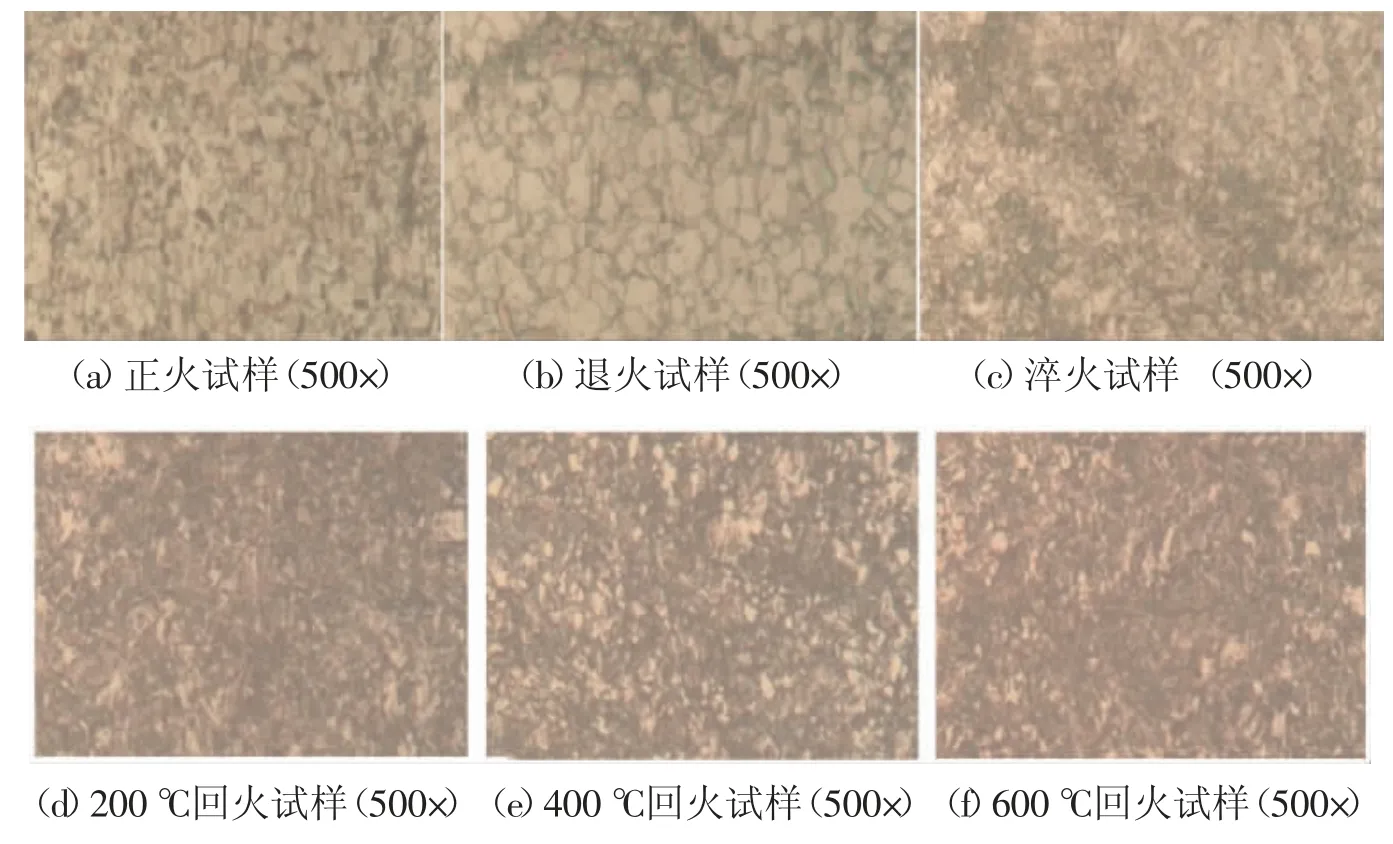

2.3.3 金相分析

①采用金相顯微鏡對(duì)試樣進(jìn)行觀察,并使用晶粒度大小進(jìn)行表征,如圖4所示,測(cè)得晶粒大小順序?yàn)橥嘶鸫笥谡鸫笥诖慊穑虎谕嘶鹋c正火的組織均為珠光體+鐵素體,退火的珠光體含量略少于正火,由于ZM4-13的碳含量在0.3%左右,所以無(wú)論退火還是正火,珠光體的含量均少于鐵素體;③淬火得到的是非平衡組織馬氏體,淬火組織除了得到馬氏體,還有殘余的奧氏體,此時(shí)組織為回火屈氏體。高溫回火溫度加熱至600℃,此時(shí)組織為回火索氏體。

圖4 不同熱處理狀態(tài)下的金相顯微組織

3 結(jié)論

(1)對(duì)不同熱處理后的試樣進(jìn)行了多次耐磨性檢測(cè),測(cè)得了不同熱處理情況下的ZM4-13摩擦失重量與摩擦系數(shù),分析后得出結(jié)論:耐磨性情況為淬火大于回火大于正火大于退火,其中回火處理后的耐磨性能變化不大。

(2)在保證實(shí)驗(yàn)條件相同的情況下,經(jīng)過(guò)探頭篩選后對(duì)ZM4-13 6種熱處理狀態(tài)的試樣采用10Z6N探頭進(jìn)行檢測(cè),并且用超聲檢測(cè)數(shù)據(jù)對(duì)試樣的熱處理狀態(tài)進(jìn)行分類,聲速分散的只有正火與低溫回火,而退火處理后的試樣能單獨(dú)的區(qū)分出來(lái),正火與低溫回火歸為一類,而淬火、中溫回火和高溫回火歸為一類。因此得出結(jié)論:聲速法能夠粗略的區(qū)分出不同熱處理下的產(chǎn)物。

(3)耐磨性與超聲聲速之間的關(guān)系還需要進(jìn)行更加深入的研究。未來(lái)時(shí)如果有更好的設(shè)備,考慮用傅里葉變換來(lái)對(duì)材料內(nèi)部組織進(jìn)行表征,建立1套全新的表征手段。