槽式導熱油光熱發電機組汽水系統化學清洗工藝的比選優化

欣格瑞(山東)環境科技有限公司 姚飛飛 田民格 宋 旗

內蒙某10萬千瓦槽式導熱油光熱發電項目為中國最大的百兆級槽式國家光熱發電示范項目,通過配置的10小時熔鹽儲熱系統,可實現24小時連續發電。項目全面投運后年發電量約3.92億千瓦時,每年可節省標煤約12萬噸、減排二氧化碳約30萬噸,對于優化能源結構、助力碳中和及碳達峰目標的實現具有重大意義。

在光熱發電機組中,其常規島與熱傳儲熱島的作用是為蒸汽輪機提供合格的蒸汽,類似于火力發電機組中的“鍋”,遂需要對常規島以及熱傳儲熱島所有汽水系統采用化學清洗,對太陽島以及熱傳儲熱島所有導熱油系統則可以采用物理方式清洗。本文將對該槽式導熱油光熱發電機組中的常規島及熱傳儲熱島汽水系統的化學清洗工藝設計進行比選和優化。

光熱發電機組的蒸汽發生系統不同于一般的火力發電機組的“爐”和“鍋”,其本質是高溫導熱油與爐水進行熱量交換的換熱器。為了控制蒸汽品質和熱交換部位的安全、清潔,就需要對其汽水系統進行化學清洗,然后再進行吹管,以避免熱力系統中的銹蝕產物、灰垢等污垢對汽輪機產生危害。但光熱發電機組在附屬設施配套和熱力系統方面與常規火力發電機組不同,這就要求在其化學清洗工作開展前,需深入了解項目自身的條件和設備、系統的結構特點,結合各種化學清洗工藝的藥品特性、可達到的清洗效果及其公用工程的要求等方面進行確定。

1 工藝比選

1.1 工藝概選

本次化學清洗范圍內的金屬材質包括合金鋼及碳鋼,在選擇化學清洗工藝時,首先排出無機酸化學清洗工藝,宜優先選擇有機酸作為化學清洗主劑。本項目配置有額定蒸發量為10噸/小時的蒸汽鍋爐,其額定蒸汽壓力為1.3MPa,在化學清洗過程中利用表面換熱器加熱清洗液,可滿足有機酸清洗工藝的溫度要求。

常用的有機酸有檸檬酸、EDTA 及羥基乙酸與甲酸的復合酸。其中檸檬酸與復合酸的化學清洗工藝包含有酸洗后的水沖洗、漂洗、鈍化等工序,對除鹽水供應量要求較大,且其可達到的質量標準基本相同。其中檸檬酸為食品添加劑,安全性較高;而復合酸主要是針對垢下腐蝕較嚴重的運行機組進行清洗,其藥品價格較昂貴。在綜合考慮經濟效益及安全性后,排除復合酸的化學清洗工藝。其中EDTA 清洗工藝以EDTA 或EDTA 二鈉作為清洗主劑,在酸洗完成后,通過在酸洗液中添加部分助劑和調節pH 工作即可實現鈍化效果,可大大節省后續用水量且鈍化質量較好。本次化學清洗工藝在檸檬酸化學清洗工藝及EDTA 化學清洗工藝中進行比選。

1.2 工藝選擇

由于檸檬酸清洗工藝中包括最少兩次的水沖洗且單次用水量較大,約在清洗系統水容積的2~3倍。其中酸洗后的水沖洗工序較重要,如受限于供水條件該工序的沖洗時間延長,極易引起已清潔的金屬表面產生二次浮繡,進而影響后續的鈍化效果。經考察,現場除鹽水車間采用的原水為當地污水廠的中水,補水量為32m3/h,除鹽水產水量滿負荷下約在30m3/h,但原水供應量不穩定,且存在長時間無法供水的情況,實際的除鹽水產水量即會存在較大波動。且除鹽水泵向熱傳儲熱島區域供水流量較小,最大供水流量約在70m3/h。整個清洗系統的水容積在230m3左右,除鹽水泵供水流量不足的情況、可通過安裝臨時管道泵作為流量補充的方式進行解決。

檸檬酸清洗工藝包含了水沖洗、檸檬酸酸洗、水沖洗、漂洗、置換、鈍化。其過程較復雜,清洗過程中的連續用水量較大。首次水沖洗至酸洗后水沖洗的間隔時間一般為升溫時間加酸洗時間,其中升溫時間約在5小時,酸洗時間約在7小時,其中再加上1小時的工序操作時間,則總的間隔時間在13小時。若原水供應充足,除鹽水產水處于滿負荷狀態,13個小時可產水約390m3,該水量不足以滿足清洗泵對化學清洗系統進行兩次以上的水沖洗。考慮到原水供應條件的現實情況,實際產生量會低于390m3。另外,若產水量、儲水量可滿足酸洗后水沖洗的要求,沖洗用水完成后即開始進行漂洗工序的切換,包括工序切換在內的操作時間一般在3小時,此時僅可生產合格的除鹽水約90m3,并不足以置換出清洗系統中的漂洗液。由于檸檬酸清洗工藝介質的特點,如出現除鹽水供水量不足則會對檸檬酸工藝的執行產生較大影響。

EDTA 清洗工藝包含了水沖洗、EDTA 酸洗鈍化,此清洗工藝僅在酸洗前有一步水沖洗,對用水總量要求較小,除鹽水供水量對EDTA 清洗工藝的執行影響較小。根據除鹽水供水條件的實際情況來看,本次化學清洗應優先選用EDTA 化學清洗工藝。

2 工藝優化

2.1 水沖洗工序優化

在一般化學清洗工藝中,對于第一步的水沖洗一般采用開式沖洗,利用大流量的除鹽水沖洗系統,以較快的流速和較大的流量將系統及設備中的固體雜質沖出系統。本次化學清洗由于現場供水量及儲水量較小,采用循環沖洗及開式沖洗相結合的步驟進行。在循環沖洗中,以臨時循環泵最大負荷進行循環,使系統及設備中的固體雜質松動,隨液體流動,停止循環后利用壓縮空氣快速頂排循環沖洗水。通過多次的循環沖洗及排放,使被清洗設備及系統達到初步清潔的狀態。

多次循環沖洗結束后采用開式沖洗,在開式沖洗中包括恒流量開式沖洗及變流量開式沖洗。由于供水量較小,首先以較小的流量對系統進行連續的開式沖洗,沖洗至排放水較澄清。然后以清洗箱為容器,在積存較高液位后調整清洗泵負荷,以短時間較大流量對系統進行沖洗,利用短時間、多次的較大擾動使系統中的較大雜質流動起來,進一步清潔系統。本項目水沖洗工序用時12天,最終將系統渾濁發黃的排放水質沖洗至透明澄清、無機械雜質。

2.2 酸洗鈍化工藝優化

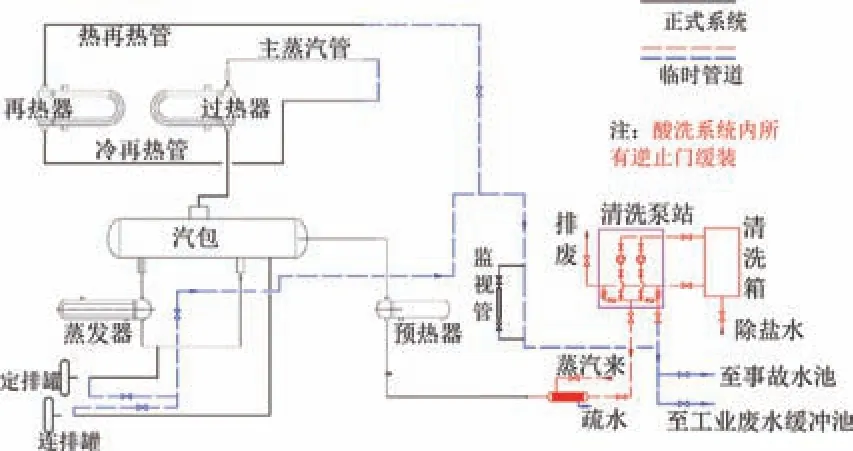

常用的EDTA 化學清洗工藝所使用的清洗介質一般包括EDTA 銨鹽清洗和EDTA 鈉鹽清洗。本項目主蒸汽設計壓力為12.7MPa,參考DL/T794-2012《火力發電廠鍋爐化學清洗導則》的建議,對于壓力不大于15.6MPa 的鍋爐可采用EDTA 鈉鹽進行清洗。所以本次化學清洗介質可采用EDTA 鈉鹽或EDTA 銨鹽。下面對兩種工藝的特性進行評價和選擇。被清洗設備中的預熱器、蒸發器、過熱器、再熱器均為管殼式換熱器,其清洗流程如圖1。

表1 EDTA 鈉鹽與EDTA 銨鹽工藝對比

圖1 化學清洗流程圖

其中清洗液在預熱器、過熱器、再熱器中均在管程流動,其流動性較好。但被清洗設備中的蒸發器為管殼式換熱器,水平橫向布置,其管程介質為導熱油,殼程介質為水汽混合物,清洗液在其殼層流動,且設備底部化學清洗回水口較小,清洗介質在其殼程流動較慢,且由于殼程結構的特殊性,其清洗介質的分散均勻性較其他部位差。為實現對蒸發器更好的清洗效果,對兩種EDTA 清洗藥劑的溶解速度及靜態下的分散效果進行了試驗。通過在現場實驗室配置兩種清洗液的過程,檢驗藥劑溶解效果。取常用的工業級EDTA 及EDTA 二鈉鹽配置清洗液,兩種藥劑均為白色晶體。對所配置清洗液的頂部和底部pH 進行檢測,判定藥劑的分散性如下。

EDTA 二鈉鹽:溶解性。易溶,在90℃的除鹽水中溶解度較高。在加入過程中即可看到溶解現象。15g 固體藥劑溶解于500mL 除鹽水中用時30s;分散性。較好,清洗液頂部及底部的pH 值相同。EDTA:溶解性。難溶,目測在90℃的除鹽水中溶解度較小或者不溶。在加入氨水后可看到少量的溶解,需不斷攪拌才可繼續溶解。15g 固體藥劑在加入氨水及不斷攪拌條件下溶解于500mL 除鹽水中用時60s;分散性。較差,在不斷攪拌下藥劑才可溶解分散,靜態下清洗液頂部及底部的pH 值不同,溶解分散性較差。

經過試驗驗證可看出,作為溶解分散性均較好的EDTA 二鈉鹽更適合本項目中設備結構的清洗,遂本次酸洗鈍化采用EDTA 二鈉鹽。該化學清洗工藝在鈍化工序操作時僅需利用少量片狀氫氧化鈉調節清洗液pH 即可,操作方便。且由于蒸發器循環較慢,會導致整個清洗時間的延長,選用清洗速度較慢,清洗時間較長的EDTA 二鈉鹽更有利于化學清洗的安全進行。

針對EDTA 二鈉鹽的清洗工藝優化包括了控制較高溫度、延長加藥時間、分區加強循環等方式。酸洗加藥前,控制維持系統溫度在90~95℃。酸洗初期加藥過程中采用少量、多次的方式,防止局部藥劑濃度過高,超過藥劑的溶解度,避免限制EDTA 二鈉鹽的溶解。在循環過程中,通過多次暫時調小其他循環回路流量和關閉其他循環回路的方式,加大蒸發器循環回路的循環清洗壓力及流量,加快蒸發器循環回路的清洗液循環速度。在分回路進行循環時,加大化驗分析頻率,通過檢測各回路化學清洗介質濃度和總鐵濃度判斷EDTA 二鈉清洗劑在清洗系統的分布情況和化學清洗進度。

根據以上化學清洗工藝的比選和工藝優化,在該項目汽水系統化學清洗工作中執行了優化后的EDTA 二鈉鹽化學清洗工藝。經過縝密的設計和嚴格的執行,化學清洗完成后,通過對汽包、監視管、蒸發器及過熱器進行的檢查,判斷清洗效果良好。

圖2 化學清洗前、后汽包內部狀態

圖3 化學清洗前、后監視管

3 結語

針對光熱發電機組常規島及熱傳儲熱島汽水系統與常規熱力機組系統的差異,結合各化學清洗工藝及化學清洗藥品的特點,初步篩選了適用于該光熱發電機組汽水系統的清洗工藝。并根據實驗結果,對化學清洗工藝進行了優化,據此可得出以下結論:

根據公用工程條件和被清洗系統設備的結構特點,槽式導熱油光熱發電機組的常規島和熱傳儲熱島汽水系統化學清洗宜優先選用EDTA 二鈉鹽為介質進行化學清洗;通過循環沖洗、帶壓頂排和變流量開式沖洗優化水沖洗工序可為下一步的酸洗鈍化創造良好的條件。但受限于現場除鹽水產水能力的限值,該沖洗方式需較長的沖洗時間。在制定工期計劃和進度安排時,需區別于一般火力發電機組的化學清洗情況,預留出較長的水沖洗時間;通過控制較高溫度、延長加藥時間、分區加強循環的方式優化EDTA 的酸洗鈍化工序,可使被清洗金屬表面達到清潔、鈍化良好的狀態。