仿水滴形管式棒柵脫硫增效裝置的冷態試驗研究

李路明, 李 珺

(1.哈爾濱鍋爐廠有限責任公司 高效清潔燃煤電站鍋爐國家重點實驗室,哈爾濱 150046;2.哈爾濱電氣環保有限公司,哈爾濱 150046)

目前,石灰石-石膏濕法脫硫技術是應用最廣泛的脫硫技術[1-2]。傳統噴淋空塔脫硫技術仍存在塔內煙氣流場均勻性較差、運行能耗高、脫硫效率和協同除塵效率偏低等問題[3-4],難以滿足超低排放的要求。近幾年,國內部分環保公司相繼開發出多種新型高效脫硫工藝。其中,在傳統脫硫噴淋空塔內增加如旋匯耦合器、沸騰泡沫、托盤、湍流管柵和旋流鼓泡等強化氣液傳質的構件是當前實現高效脫硫除塵最有效、成本最低廉的技術措施之一[5-6]。

旋匯耦合器布置在塔內第1層噴淋層正下方,能夠使吸收塔內產生氣液旋轉翻騰的動態湍流空間,可大幅增加氣液固3相的接觸面積,從而有效提高氣液傳質能力[7]。大唐環境產業集團股份有限公司自主開發了節能型湍流管柵脫硫裝置,煙氣在管柵內部的彎曲流道中流動時產生強烈的湍流,并以鼓泡形式通過管柵上部的湍流層,極大地增大了氣液傳質系數和面積,進而可大幅提升脫硫效率,同時還可有效強化細微顆粒物的脫除能力[8-11]。孫振龍等[12]開發了一種低阻力增效器,研究了噴淋液體與塔內氣體體積流量之比(簡稱液氣比)和煙氣流速對脫硫效率的影響。托盤和篩板是常用的一類脫硫強化氣液傳質裝置,噴淋漿液可在其上面形成一層穩定的持液層,氣液間的傳質大大增強,脫硫塔的協同除塵能力也得到提高,對此研究人員已經開展了大量的研究工作[13-16]。

筆者自主開發出了一種新型仿水滴形管式棒柵脫硫增效裝置,并依托某脫硫試驗臺利用空氣-水介質進行冷態試驗,研究了該裝置在脫硫塔中的運行阻力與塔內氣體流速、液氣比、管柵間隙間的變化規律,為下一步在熱態試驗和工程實際應用中更為合理地設計該裝置的各項關鍵參數提供了數據支撐[8]。

1 試驗裝置及試驗內容

1.1 脫硫試驗臺

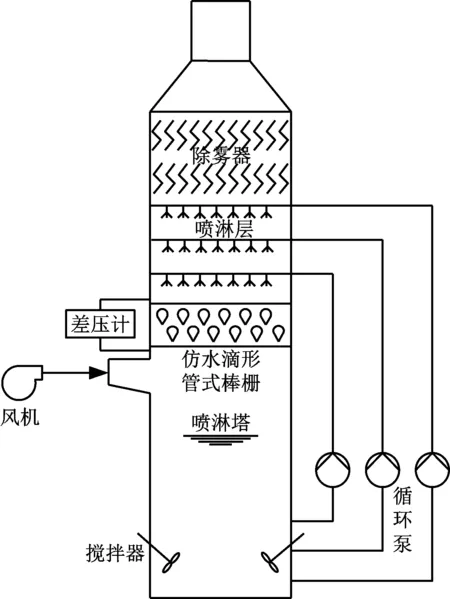

圖1為脫硫試驗臺示意圖。整個脫硫塔全部采用316 L不銹鋼制作,可進行各種脫硫冷態和熱態試驗。脫硫塔下部漿液池直徑為3 m,漿液池容積為49.1 m3,吸收段和除霧段直徑均為1.8 m,設置3層噴淋層和3臺循環泵,每臺循環泵對應1層噴淋層,循環泵額定體積流量為210 m3/h,噴淋層上方設置2級不銹鋼除霧器。仿水滴形管式棒柵脫硫增效裝置安裝在最下層噴淋層與吸收塔進口煙道上沿之間。進行冷態試驗時,采用水替代石膏漿液,空氣替代煙氣。來自大氣的空氣經風機升壓后送入噴淋塔,依次流過塔內仿水滴形管式棒柵脫硫增效裝置和噴淋層后,再經2級除霧器除霧,最終經直排煙囪排入大氣。

圖1 脫硫試驗臺示意圖Fig.1 Schematic diagram of the desulfurization test bench

脫硫試驗臺噴淋塔進口和出口各設置1套煙氣排放連續監測系統(CEMS)以及其他必要測點,可對氣體體積流量、壓力、溫度以及循環泵體積流量等重要參數進行在線測量,仿水滴形管式棒柵脫硫增效裝置上、下阻力采用在線差壓變送器進行測量。

1.2 仿水滴形管式棒柵脫硫增效裝置設計

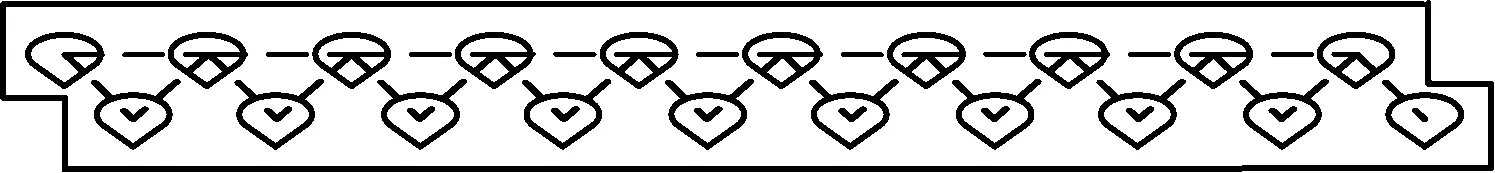

3套不同管柵間隙的仿水滴形管式棒柵脫硫增效裝置設計參數見表1,該裝置由2排倒置水滴形管柵交錯排列而成,設計上要求上層相鄰管柵中心點與其之間的下層管柵中心點構成等邊三角形,如圖2所示。單根倒置水滴形管柵寬度為50 mm,高度為64 mm,壁厚為5 mm。每套裝置所選用的管柵寬度和高度完全相同。每層管柵之間類似于1個文丘里管,氣體流經管柵的過程中會與噴淋落入管柵中的液體在文丘里管之間發生劇烈碰撞,形成液包氣現象,可大幅增強氣液之間的傳質反應。與傳統圓形管柵相比,仿水滴形管式棒柵具有更好的導流作用,在相同湍流層高度下可適當減小管柵阻力,從而有效降低引風機能耗。

表1 仿水滴形管式棒柵脫硫增效裝置的設計參數Tab.1 Design parameters of the water-drop-shaped tubular rod-grid desulfurization synergistic device

圖2 仿水滴形管式棒柵脫硫增效裝置截面圖Fig.2 Cross section of the water-drop-shaped tubular rod-grid desulfurization synergistic device

1.3 試驗內容

依托脫硫試驗臺對3套不同管柵間隙的仿水滴形管式棒柵脫硫增效裝置分別進行冷態試驗,試驗過程中管式棒柵經受住氣體沖擊和液體沖刷,證實了其結構的可行性。筆者重點研究了不同塔內氣體流速、液氣比和管柵間隙下仿水滴形管式棒柵脫硫增效裝置的阻力特性。

2 結果與討論

2.1 氣體流速的影響

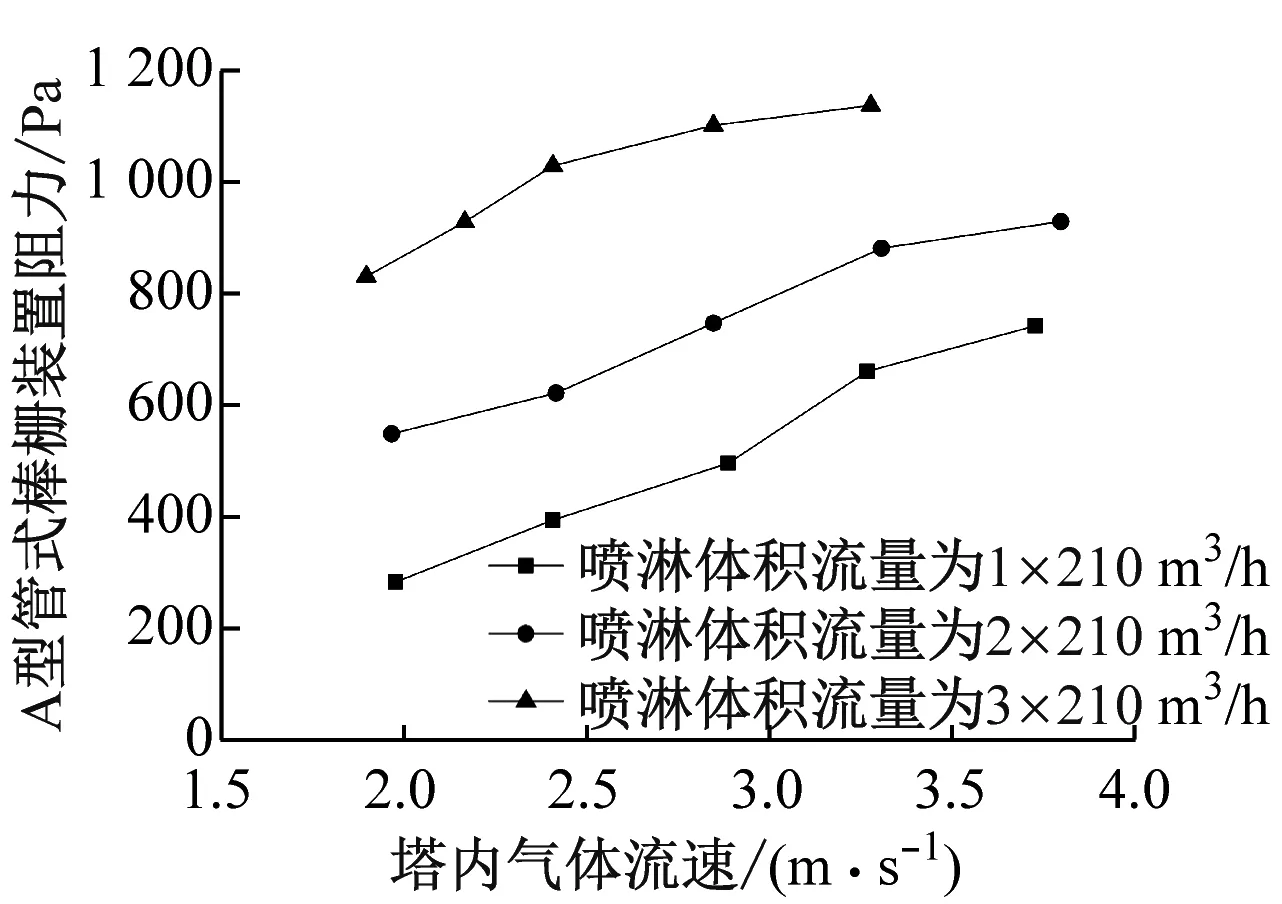

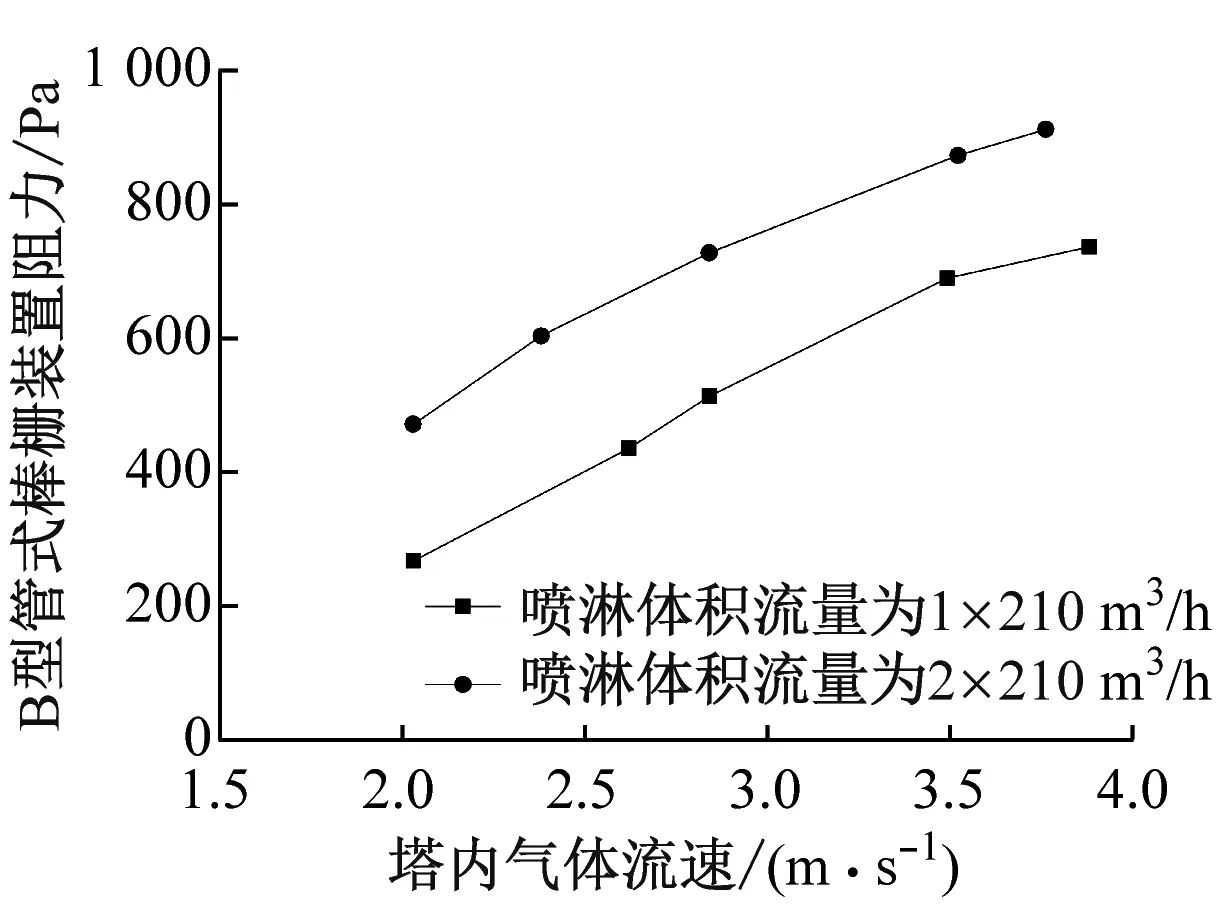

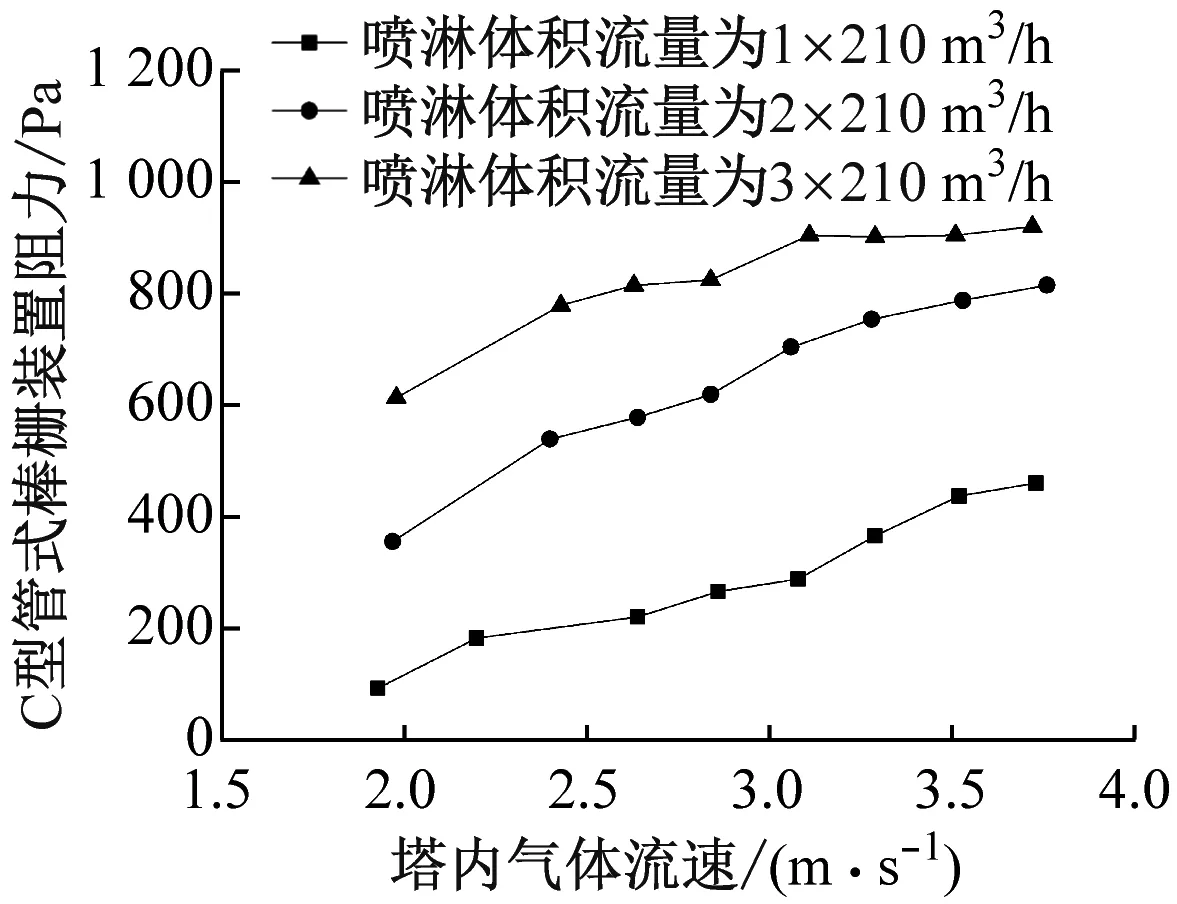

圖3給出了塔內氣體流速v對仿水滴形管式棒柵脫硫增效裝置阻力的影響。由圖3可以看出,隨著氣體流速逐漸增大,氣體動量隨之增大,噴淋下來的漿液落在仿水滴形管式棒柵脫硫增效裝置上,由于氣體對漿液的托舉力增大,因此持液層高度逐漸增加,并且氣體以鼓泡的形式穿透湍流層,湍流層高度越高,阻力越大。因此,氣體流速增大會引起3套仿水滴形管式棒柵脫硫增效裝置的阻力均逐漸增大,但當氣體流速約大于3.5 m/s后,阻力的增大趨勢明顯變緩。這是因為當氣體流速大于臨界流速后,湍流層會出現劇烈波動,此時氣體流速對阻力的影響減弱,而噴淋體積流量對阻力的變化起主要作用[8]。

(a) A型

(b) B型

(c) C型

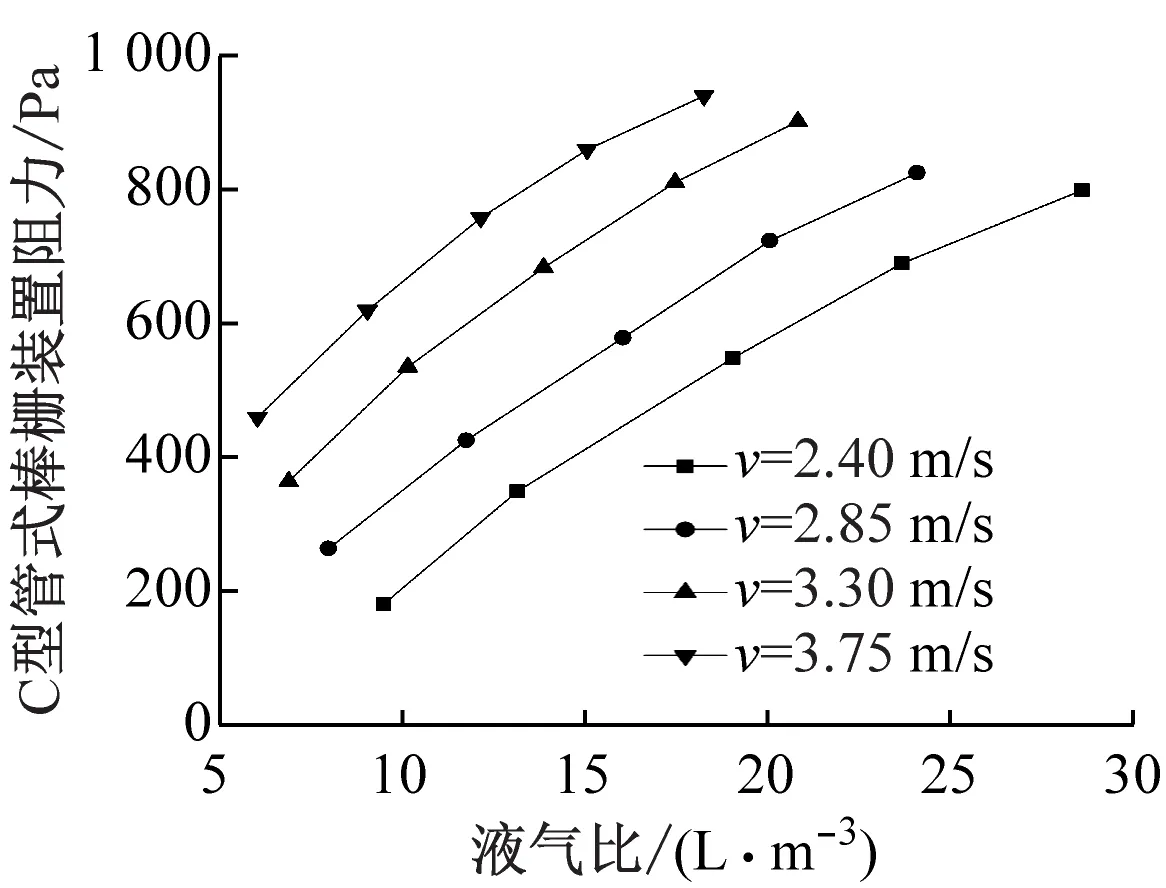

2.2 液氣比的影響

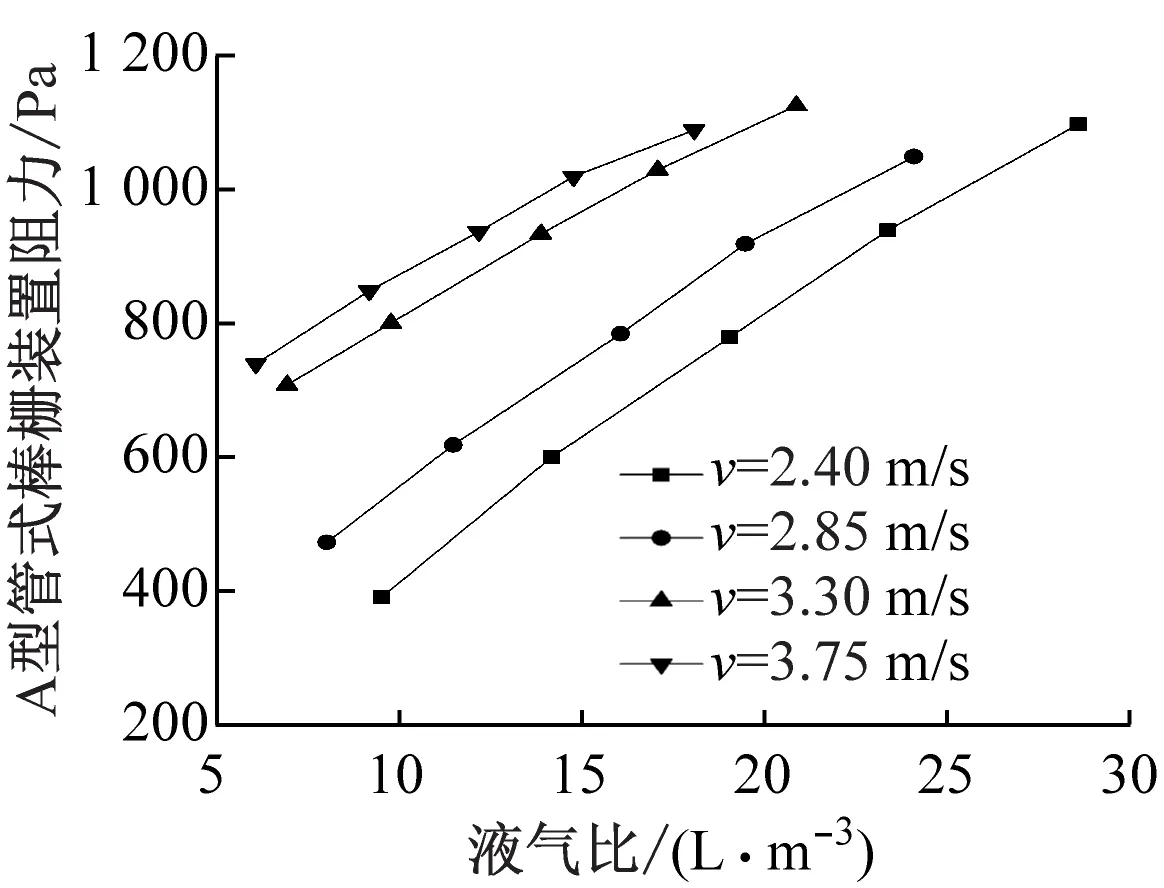

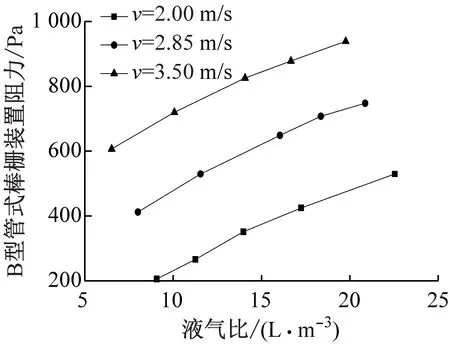

圖4給出了液氣比對仿水滴形管式棒柵脫硫增效裝置阻力的影響。由圖4可以看出,在相同氣體流速下,隨著液氣比的增大,3套仿水滴形管式棒柵脫硫增效裝置的阻力均逐漸增大,這是因為當氣體流速一定時,液氣比增大,噴淋體積流量也增大,管柵上的湍流層高度增加,氣體流過湍流層的時間和阻力也同步增加,但阻力增大的趨勢變緩。在相同液氣比時,隨著塔內氣體流速增大,3套仿水滴形管式棒柵脫硫增效裝置的阻力均逐漸增大。這主要是因為阻力與氣體流速的平方存在正相關性,液氣比一定時,氣體流速增大會導致氣體流過管柵的阻力增大。

(a) A型

(b) B型

(c) C型

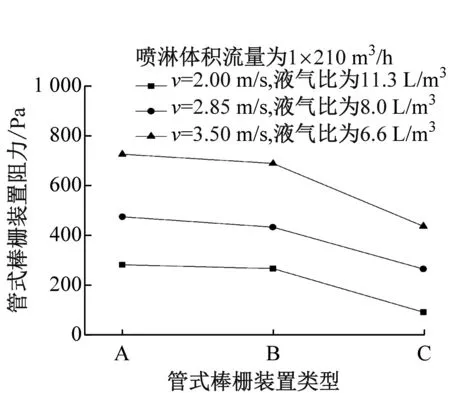

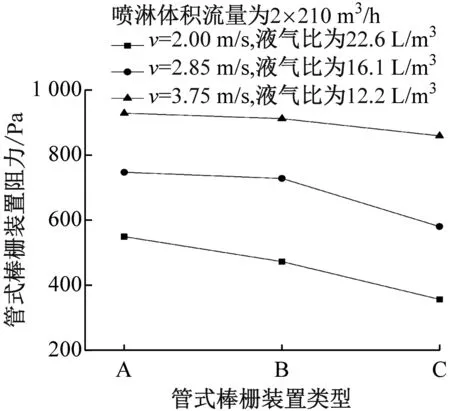

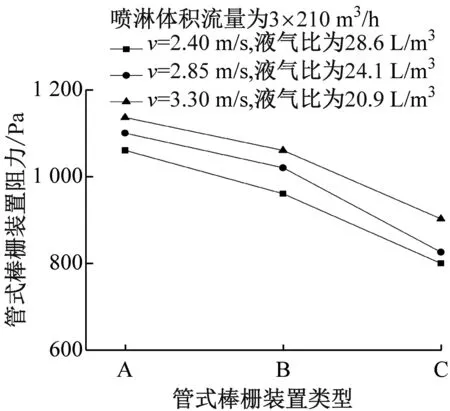

2.3 管柵間隙的影響

圖5給出了管柵間隙對仿水滴形管式棒柵脫硫增效裝置阻力的影響。A型、B型、C型仿水滴形管式棒柵脫硫增效裝置的唯一不同點是所設計的管柵橫向間隙和上下層管柵間隙不同,管柵間隙尺寸具體見表1。由圖5可以看出,在噴淋體積流量和氣體流速均相同(即液氣比相同)的情況下,隨管柵間隙逐漸增加,阻力反而逐漸減小。這意味著隨著管柵間隙增加,湍流層空隙率增大,管柵形成的文丘里管尺寸變大,氣體流經文丘里管時流速降低,氣液兩相之間摩擦力減小,導致氣體對管柵上湍流層的托舉力減小,使得湍流層高度減小,氣體流過湍流層的阻力也會減小,因此仿水滴形管式棒柵脫硫增效裝置的阻力會逐漸減小。

(a) 噴淋體積流量為210 m3/h

(b) 噴淋體積流量為420 m3/h

(c) 噴淋體積流量為630 m3/h圖5 仿水滴形管式棒柵脫硫增效裝置阻力隨管柵間隙的變化Fig.5 Relationship between resistance and grid gap of the water-drop-shaped tubular rod-grid desulfurization synergistic device

仿水滴形管式棒柵脫硫增效裝置的阻力與湍流層高度呈正比關系,而湍流層又與脫硫性能密切相關,湍流層高度越高,氣液傳質的接觸面積越大,且接觸時間越長,脫硫效果越好,但仿水滴形管式棒柵脫硫增效裝置阻力也越大,導致引風機電耗越高,同時阻力過大會引起液泛現象,并使系統電耗顯著增加,而阻力過小會導致脫硫和協同除塵效果較差。因此,在實際工程應用中,所選型設計的仿水滴形管式棒柵脫硫增效裝置的阻力應適中,且具有較高的經濟性。根據冷態試驗結果,并結合以往常規棒柵的工程應用經驗,阻力在500~800 Pa較為合適,在該阻力范圍內能形成較穩定的湍流層,氣液傳質效果好。在下一步熱態試驗和實際工程項目中,可以通過選取合適的管柵間隙來實現在設計工況下仿水滴形管式棒柵脫硫增效裝置的阻力嚴格控制在500~800 Pa。

3 結 論

(1) 3套仿水滴形管式棒柵脫硫增效裝置的阻力均隨氣體流速和液氣比的增大而增大,隨管柵間隙的增大而減小。

(2) 在氣體流速和液氣比已知的情況下,可通過選取合適的管柵間隙來獲得較合適的阻力,即能確保在管柵上形成穩定的湍流層,從而可有效提高塔內氣液傳質強度和煙氣流場的均勻性,進而實現高效脫硫除塵和節能降耗。