大口徑增強管道纏繞機模具芯軸滑塊結構仿真分析

黃舒彥,蘇昭群

(福建農(nóng)林大學金山學院,福建福州 350000)

0 引言

新型大口徑管道被稱為新生的應用技術[1],已被廣泛應用于市政排污、煤礦通風及瓦斯輸送等工程,應用和發(fā)展前景十分廣闊[2]。目前我國主要大口徑增強管生產(chǎn)廠家均引進國外設備,并且產(chǎn)量無法滿足目前國內(nèi)市場需求[3]。芯軸是大口徑增強管纏繞機的關鍵部件之一,其性能對保證管材成型的圓度,提高纏繞效率及降低功耗具有重要意義。大口徑纏繞機在工作過程中需要利用芯軸直徑變化來完成脫模,因此芯軸中應設計一種滑動裝置,使其能夠在軸向外力作用下實現(xiàn)徑向尺寸變化。

本文應用ANSYS軟件對滑動裝置中的滑塊進行仿真分析,對其施加固定約束載荷,分析其最大變形位移與最大應力變化特征,為大口徑纏繞機芯軸的結構參數(shù)優(yōu)化設計提供依據(jù)。

1 纏繞機模具芯軸滑動架結構及建模

1.1 滑動架結構及其特點

模具芯軸主要由八邊形架體、弧形板和滑動裝置3部分構成,直徑為3 000 mm。滑動裝置與弧形板分為A、B兩種,共8組,交錯均布在等邊八邊形架體上,采用45 kW交流變頻電機驅動,如圖1。每塊弧形板由7個滑動架支承進行升降,每個升降架裝有2個滑塊。大口徑復合管成型后通過滑動架的水平移動帶動弧形板徑向升降,先控制滑動裝置將弧形板A下降到一定高度,待四組弧形板A全部下降完成后,再下降弧形板B,從而實現(xiàn)芯軸直徑變化,使復合管與之完全脫離。

在工作過程中滑動裝置需進行機械動作并承受熱和載荷,其結構見圖2。圖中,連桿帶動滑塊中間架沿固定滑動架的槽作水平直線運動,滑塊中間架和滑塊固定連接,利用滑塊的斜面使升降滑動架進行垂直直線運動。

1.2 滑塊模型與網(wǎng)格劃分

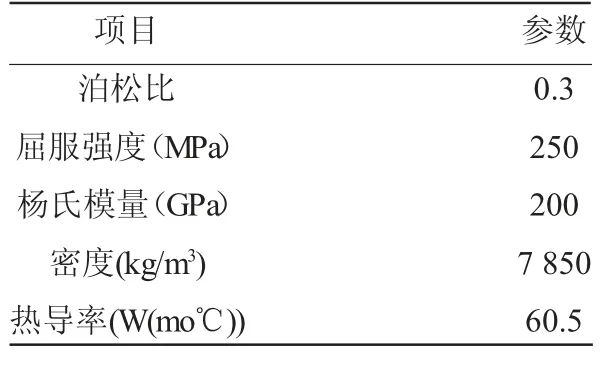

滑塊安裝在固定滑動支架兩側,直接帶動升降架在垂直方向移動,為保證精度,需分析其在工作條件下的變形特征。通過Solidworks建立其幾何模型,并將模型導入Workbench中進行分析,設置材料為結構鋼,特性如表1。

表1 材料參數(shù)

對模型進行Automatic網(wǎng)格劃分,尺寸為5 mm,并對預計發(fā)生應力集中的圓角部位進行網(wǎng)格細化,尺寸為0.5 mm。劃分完成后共87 655個單元,151 837個節(jié)點,如圖3。

2 滑塊的靜力學分析

根據(jù)滑塊受力特點,在滑塊的螺栓孔位置添加固定約束。工作時弧形板、升降滑動架、管材和纖維帶的自重以及纏繞過程中纖維張力等多種力都會作用于滑塊,為簡化計算,將載荷設定為作用在滑塊與升降滑動架接觸斜面上的垂直作用力。對大口徑纏繞機的相關參數(shù)進行適當簡化后,滑塊主要受到弧形板重力G1、升降滑動架及附件重力G2、管材和纖維帶的重力G3以及纖維帶張力T的作用。設每塊弧形板配置的滑動架數(shù)量為n,纖維帶張力的方向與水平面的夾角為φ。纖維帶纏繞時芯軸受到纖維帶一組對稱張力的影響,其徑向分量為[4]:

式中夾角φ按一般工況取10°,設備參數(shù)如表2所示,代入式(2)計算,可得滑塊斜面所受載荷為4 456 N。

表2 設備參數(shù)

由于局部坐標系的Z方向是芯軸直徑的誤差敏感方向,選取Z方向變形情況及應力進行分析求解,得到變形云圖(圖4)和應力分布云圖(圖5)。由圖可知,滑塊在Z方向上的最大變形的位置發(fā)生在左端斜面處,在最大變形位移為0.0067mm,變形量較小。滑塊所受應力最集中點位于滑塊中部圓角處,最大應力值為45.49MPa,遠低于材料許用應力。

3 滑塊的穩(wěn)態(tài)熱學分析

在生產(chǎn)過程中,芯軸會持續(xù)工作1 h到1.5 h,工作溫度為180℃左右,最高可達200℃[5],因此也需要考慮熱變形帶來的影響。由于芯軸在長時間工作后逐步達到熱平衡狀態(tài),溫升不再與起步階段相同,較為平穩(wěn),溫度增加較小,因此,本文采用穩(wěn)態(tài)熱力學方式進行分析。

熱傳遞的方式分為熱傳導、熱對流和熱輻射3種。由于溫升較小,根據(jù)斯蒂芬—玻爾茲曼定律,熱輻射在熱傳遞中的占比很小,可以忽略,因此主要考慮熱傳導和熱對流對熱場的影響。其中熱傳導部分由溫度梯度以及熱導率決定。熱傳導根據(jù)傅立葉定律:

式中q—熱流密度;k—導熱系數(shù)為溫度梯度。

工程中多使用牛頓冷卻方程來計算對流換熱量:

對于表面上任意點,有:

式中α—導熱系數(shù);T1和T2分別為固體表面溫度與周圍流體溫度。

根據(jù)經(jīng)驗,滑塊與空氣的對流換熱取5W/(m2·℃),金屬接觸取450 W/(m2·℃),環(huán)境溫度25℃,對滑塊進行穩(wěn)態(tài)溫升仿真[6]。

由仿真結果可知,零件在Z方向上的變形最嚴重的區(qū)域對稱出現(xiàn)在左右兩端與升降架發(fā)生接觸的斜面處,最大變形方向為Z軸負方向,變形量為0.046 mm(圖6),最大應力為68.47 MPa(圖7),小于許用應力。

4 結論

本文對大口徑纏繞機芯軸的滑塊進行仿真,完成對滑塊的受力分析和網(wǎng)格劃分,在對其施加約束與載荷后發(fā)現(xiàn)由于在工作時處于高溫狀態(tài),相較于靜力載荷,溫度對滑塊的變形和應力影響更為嚴重,在誤差敏感方向上的熱變形最大達到0.046 mm,最大熱應力值達到68.47 MPa,滿足使用要求。在左端斜面處,機械變形會對熱變形進行補償,使在Z方向的最大變形量降低14.6%,有利于保證芯軸精度。