全尺寸巷/隧道火災風煙流溫度預測模型與驗證*

李 晴,康建宏,2,周福寶,3,雷柏偉

(1.中國礦業(yè)大學 安全工程學院,江蘇 徐州 221116; 2.江蘇省城市地下空間火災防護高校重點實驗室,江蘇 徐州 221116;3.中國安全生產(chǎn)科學研究院,北京100012; 4.中國礦業(yè)大學(北京) 應急管理與安全工程學院,北京 100083)

0 引言

隧道是現(xiàn)代城市重要交通設施,是改善運輸條件有效手段。隧道交通在給生活帶來便利同時,隧道火災事故也造成了重大損失。隨著隧道長度和數(shù)量增加、車流密度和速度增加,隧道火災事故發(fā)生頻率也隨之增加,給隧道消防安全帶來了巨大的挑戰(zhàn)[1-2]。

目前,針對巷/隧道火災的熱動力災害行為、煙氣蔓延特性以及溫度分布等,很多學者開展了一系列小尺寸實驗研究。李炎鋒等[3]在6.6 m×1.3 m×1.5 m(長×寬×高)的中尺度隧道內(nèi)實驗,研究不同通風條件下坡度對煙氣蔓延速度的影響規(guī)律。楊健等[4]在1/20的縮尺隧道內(nèi)探究通風風速對不同燃燒物和隧道截面尺寸下頂棚最大煙氣溫升的影響,建立了火源上游無量綱溫升與距離的相關關系。梁強等[5]基于小尺寸狹長通道實驗平臺,監(jiān)測汽油燃燒產(chǎn)物濃度變化和煙氣溫度分布情況。馬礪等[6]理論分析了封堵行為對煙氣質(zhì)量流率的卷吸作用,并實驗觀測了不同封堵比例下煙氣溫度特性,構建了考慮封堵率影響下煙氣溫度縱向衰減的預測模型。

盡管小尺寸實驗在揭示火災機理方面發(fā)揮了重要作用,但是由于其無法“再現(xiàn)”復雜的實際巷道條件,在指導工程實踐方面存在一定的局限性。因此,開展大尺寸尤其是全尺寸實驗尤為重要。傅培舫等[7]在貼合實際條件的實驗巷道中開展燃燒測試,監(jiān)測火災時期燃燒區(qū)熱阻力與熱動力的變化關系。胡隆華[8]在3種大型公路隧道中開展油池火實驗,研究煙氣一維擴散過程中沿隧道頂板的分布,建立了不同通風速度下CO濃度和煙氣最大溫度的縱向衰減模型。王彥富等[9]在全尺寸巷道中實驗研究火源上游煙氣逆流特性,建立了預測煙氣逆流長度的計算模型。史聰靈等[10-11]分別在地鐵區(qū)間隧道和車站隧道進行全尺寸甲醇燃燒實驗,研究通風排煙系統(tǒng)開啟下煙氣擴散規(guī)律以及溫度變化情況。孫少華等[12]實驗探究了機械通風速度對火源熱釋放速率、煙氣溫度以及燃燒產(chǎn)物成分的影響。

以上有關全尺寸巷/隧道火災研究大多關注于煙氣輸運特性和溫度縱向分布,較少考慮到煙氣溫度隨時間的演化規(guī)律,且缺乏相關的預測模型。本文基于能量守恒定律和熱量轉(zhuǎn)換關系,建立巷/隧道火災風煙流溫度演化的預測模型,并通過開展全尺寸巷道火災實驗以及將實驗結果與幾個典型隧道火災實驗數(shù)據(jù)對比,對理論模型進行驗證。研究結果可為巷/隧道火災時期的煙氣控制和救援提供理論參考。

1 巷/隧道火災風煙流溫度預測模型

1.1 直巷內(nèi)煙流溫度預測模型

巷道發(fā)生火災時,整個燃燒過程處于完全紊流的狀態(tài)。用單位時間內(nèi)燃料的消耗量來表示燃料消耗率mr,引入比燃料消耗率k(t),其定義為燃料消耗率mr與進風量m0的比值。單位時間內(nèi)燃料燃燒的總產(chǎn)熱量E計算如式(1)~(2)所示:

E=mrq=m0k(t)q

(1)

其中,

m0=ρQ

(2)

式(1)中:mr為燃料消耗率,kg/s;q為燃料熱值,J/kg;k(t)為t時間內(nèi)燃料消耗率;t為燃燒時間,s;m0為進風質(zhì)量流量,kg/s。

式(2)中:ρ為空氣密度,kg/m3;Q為進風體積流量,m3/s。

根據(jù)文獻[13]對不同燃料和通風條件下的火災實測數(shù)據(jù),比燃料消耗率隨燃燒時間的變化規(guī)律可用式(3)描述:

(3)

式中:m為燃燒物的質(zhì)量,kg。

燃料燃燒釋放的能量使空氣、煙氣以及燃燒產(chǎn)物從常溫升到高溫,且氣體的比熱容受溫度的影響較小,因而氣體的焓增由式(4)計算:

ΔH=CpρQ(T-T0)

(4)

式中:Cp為空氣的定壓比熱容,J/(kg·K);T為煙流溫度,K;T0為巷道初始溫度,K。

火災煙流與壁面之間對流換熱是一個包含自然對流與強迫對流的復雜過程,其對流換熱系數(shù)α可以由式(5)計算[14]:

α=kQ0.8U0.2S-1

(5)

式中:α為對流換熱系數(shù),W/(m2·K);U為巷道周長,m;S為巷道截面積,m2;k為對流換熱系數(shù)常量,依據(jù)井下煤和巖石的導熱系數(shù)[15],結合量綱分析得到:巖巷中對流換熱系數(shù)常量范圍為10~46,煤巷中對流換熱系數(shù)常量范圍為58~94,本文計算取中間值。

煙氣與巷/隧道壁面及環(huán)境之間熱交換功率可由式(6)計算:

(6)

式中:qr為對流換熱功率,W;x為煙流蔓延到的位置與火源的距離,m。

燃料燃燒釋放的能量絕大部分用于氣體的焓增以及與巷/隧道邊界和環(huán)境之間熱交換功率,即式(7):

E=ΔH+qr

(7)

把式(1)、式(4)和式(6)帶入到式(7)中,得到直巷/隧道火災時期風煙流溫度演化的預測模型表達式如式(8)所示:

(8)

1.2 分叉和匯合巷道內(nèi)的煙流溫度預測模型

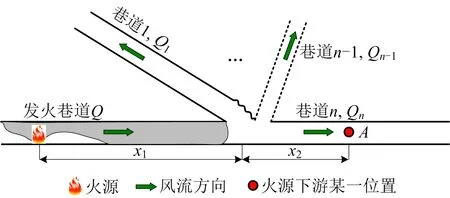

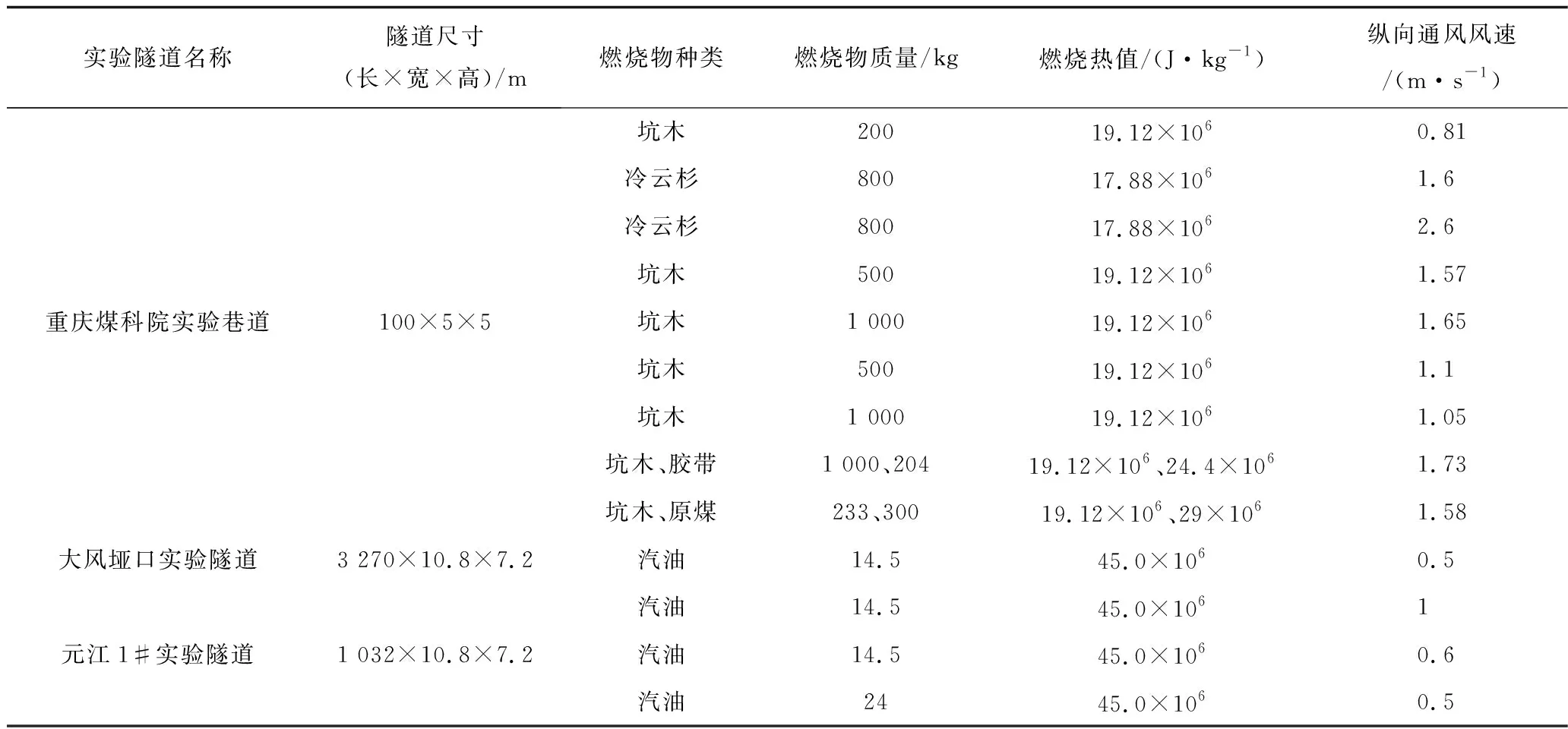

巷道的分叉和匯合直接影響煙氣蔓延和溫度變化,在圖1所示的分叉巷道中,發(fā)火巷道中煙流經(jīng)過分叉點后進入其他巷道,忽略分叉點處的局部損失,溫度的改變主要受巷道風量、巷道尺寸以及蔓延距離的影響,此時氣體的焓增不變,煙氣蔓延到巷道n中A位置處的對流換熱量由式(9)表示:

qA=k[Q0.8×U1.2x1S-1+Qn0.8×Un1.2x2Sn-1)(TA-T0)

(9)

式中:Q和Qn分別為發(fā)火巷道和巷道n上的風量,m3/s;U和Un分別為發(fā)火巷道和巷道n的周長,m;S和Sn分別為發(fā)火巷道和巷道n的面積,m2;x1為分叉點到火源的距離,m;x2為A位置到分叉點的距離,m;TA為A位置處的煙流溫度,K。

圖1 分叉巷道示意Fig.1 Schematic diagram of bifurcation roadway

由式(8)得巷道n中A位置處的煙流溫度變化為式(10)所示:

(10)

如圖2所示的匯合巷道,當發(fā)火巷道的煙流與其他巷道風流在井巷交叉點處混合時,假設在匯合點處各組分達到完全均勻混合,風溫達到平衡,忽略匯合點處局部損失,此時空氣的焓增為加熱發(fā)火巷道和其他巷道內(nèi)空氣和燃燒產(chǎn)物所需能量之和,見式(11)所示:

(11)

式中:Qi和Qj分別是巷道i(i=1,2,…,j-1)和巷道j上的風量。

煙氣蔓延到巷道j中B位置處的對流換熱量由式(12)表示:

qB=k[Q0.8×U1.2x3S-1+Qj0.8×Uj1.2x4Sj-1)(TB-T0)

(12)

式中:Uj為巷道j的周長,m;Sj為巷道j的面積,m2;x3為匯合點到火源的距離,m;x4為B位置到匯合點的距離,m;TB為B位置處的煙流溫度,K。

圖2 匯合巷道示意Fig.2 Schematic diagram of confluence roadway

由式(8)得巷道j中B位置處的煙流溫度變化如式(13)所示:

(13)

從式(8)、式(10)和式(13)可以看出,煙流溫度演化模型T(x,t)是時間和距離的函數(shù),巷/隧道發(fā)生火災,火源下游某一位置,某一時刻的煙流溫度可通過計算得到。

2 全尺寸巷道火災實驗

2.1 國家礦山應急救援開灤隊實驗巷道布置

如圖3所示,在國家礦山應急救援開灤隊開展的全尺寸巷道實驗,火源所在的進風巷道長69 m,截面上半部分為直徑3.2 m的半圓形,下半部分為長3.2 m、高0.8 m的矩形。巷道采用負壓抽出式通風,火源所在進風巷風量為434 m3/min,風速為0.9 m/s。

圖3 國家礦山應急救援開灤隊實驗巷道布置Fig.3 Layout of test roadways in national mine emergency rescue Kailuan team

實驗燃燒材料為木材,由尺寸為長0.8 m、寬0.04 m的木條搭建成0.8 m×0.8 m×0.4 m(長×寬×高)的木垛,木垛總質(zhì)量為45 kg,放置在金屬托盤上,托盤由金屬支架墊起離地0.4 m,置于進風巷道中心處。在距離火源不同位置的上、下游截面上布置煙氣溫度傳感器,每個截面設有13個熱電偶用于監(jiān)測不同高度層的煙氣溫度。此外,巷道內(nèi)安裝氣體濃度傳感器和風速傳感器,實時記錄木垛燃燒產(chǎn)生的CO2濃度變化以及巷道內(nèi)的風速值,傳感器具體位置見圖3(a)所示。實驗開始時首先引燃底部木材,利用放置在火源上游的激光片觀察火勢發(fā)展過程,并觀察火災煙氣運移情況。

2.2 國內(nèi)其他全尺寸巷道實驗條件

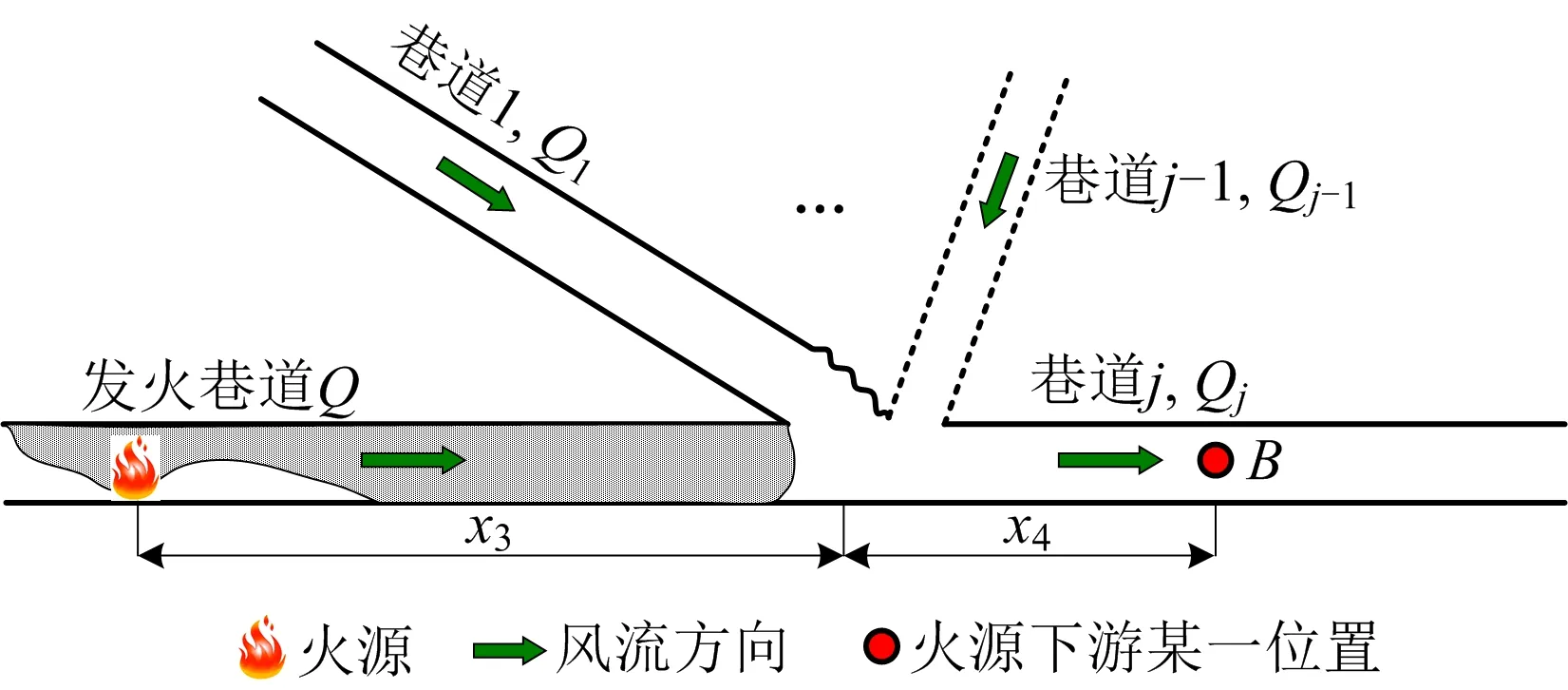

傅培舫[13]在重慶煤科院分院通風實驗巷道內(nèi)開展了14次燃燒實驗,選擇井下可能的易燃物作為火源,以堆積布置、沿長均勻布置等分布方式模擬點火源、線火源以及皮帶運輸機火災,探究不同燃燒物質(zhì)、燃燒規(guī)模和通風條件下燃燒產(chǎn)物的熱物理參數(shù)變化和風煙流演化規(guī)律。胡隆華[8]在大風埡口隧道和元江1#隧道開展6次全尺寸火災實驗,以汽油為燃料,通過風機提供縱向風速,研究不同火源熱釋放速率下隧道內(nèi)的頂棚最大煙氣溫度和溫度縱向分布規(guī)律。表1中列出了在重慶煤科分院的通風實驗巷道、大風埡口實驗隧道以及元江1#實驗隧道開展全尺寸實驗的部分實驗條件,包含:隧道尺寸、燃燒物種類、燃燒物質(zhì)量、熱值以及縱向通風速度。

表1 不同隧道各次火災實驗初始條件Table 1 Initial conditions of each fire test in different tunnels

3 結果與討論

圖4呈現(xiàn)了在開灤實驗巷道開展的全尺寸火災實驗中,火焰燃燒的發(fā)展階段和穩(wěn)定階段。穩(wěn)定階段火勢達到最大,此時火源功率最大,產(chǎn)生更多煙氣,且煙氣分層現(xiàn)象明顯。圖5展示了位于火源上、下游8 m處截面上的煙氣溫度分布情況。可以發(fā)現(xiàn):縱向通風對火源兩側(cè)煙氣溫度有較大影響,上游8 m截面中心線上煙氣最高溫度從2.2 m高度上的216 ℃,降至1.0 m高度上的33 ℃,而在火源下游8 m處的截面中心線上,煙氣最高溫度從2.2 m高度上的262 ℃,降至1.0 m高度上的49 ℃。

圖4 不同階段火焰燃燒狀態(tài)Fig.4 Flame combustion state at different stages

圖5 距離火源不同位置截面上的煙氣溫度分布情況Fig.5 Smoke temperature distribution on cross sections at different locations away from fire source

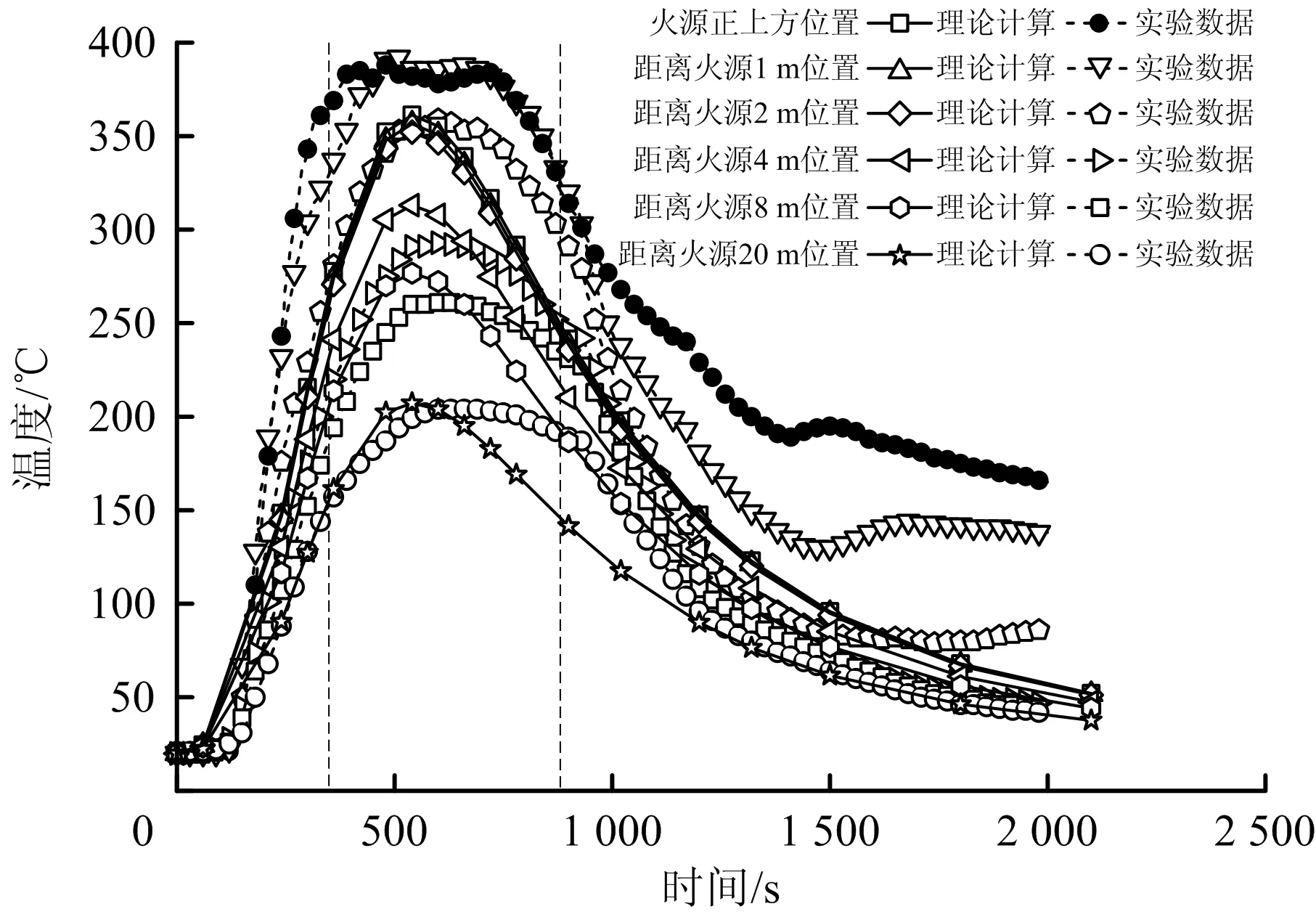

圖6展示了距離火源不同位置處巷道頂棚煙氣溫度隨燃燒時間變化的理論計算和開灤實驗數(shù)據(jù)的對比,二者的變化趨勢基本一致,都有溫度迅速上升的發(fā)展階段、達到最大溫度的穩(wěn)定階段及溫度緩慢下降的衰減階段,該變化趨勢符合火災火源燃燒特性曲線[16]。實驗數(shù)據(jù)相比理論結果,實際燃燒中的穩(wěn)定階段維持時間較長,且火區(qū)附近煙氣溫度衰減較慢,這是因為在實際燃燒過程中,持續(xù)燃燒的火焰對近火源區(qū)域空氣的加熱使得熱量散失得慢,溫度不易降低,且巷壁圍巖的儲熱能力大,對巷道起到一定的保溫作用。燃料燃燒產(chǎn)生的煙氣在浮力的驅(qū)動下向上運動,碰到頂板后沿著隧道縱向蔓延,因而距離火源越遠,頂棚煙氣達到最大溫度的時間越長。圖6所示的實驗數(shù)據(jù)中,火源正上方和距離火源20 m位置煙溫達到峰值的時間分別約為7 min和11 min。煙氣在縱向蔓延的過程中由于熱阻力和能量交換,溫度持續(xù)衰減,最大溫度應在火源正上方。而在實驗巷道中,由于縱向通風的作用,煙氣受到的熱動力小于縱向通風提供的動壓,火源上方的煙氣向下風側(cè)偏離,導致最大溫度出現(xiàn)在火源下游1 m的位置,如圖7所示。煙氣最高溫度沿巷道縱向衰減的理論計算和實驗結果大致相符,理論計算與實驗數(shù)據(jù)的誤差在9%以內(nèi)。

圖6 煙流溫度隨時間變化的理論計算和實驗數(shù)據(jù)對比Fig.6 Comparison between theoretical calculation and experimental data on variation of smoke flow temperature with time

圖7 煙流最高溫度隨距離變化的理論計算和實驗數(shù)據(jù)對比Fig.7 Comparison between theoretical calculation and experimental data on variation of maximum smoke flow temperature with distance

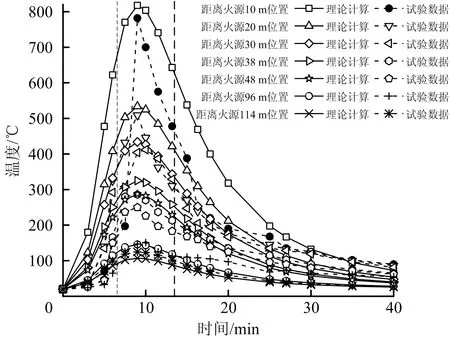

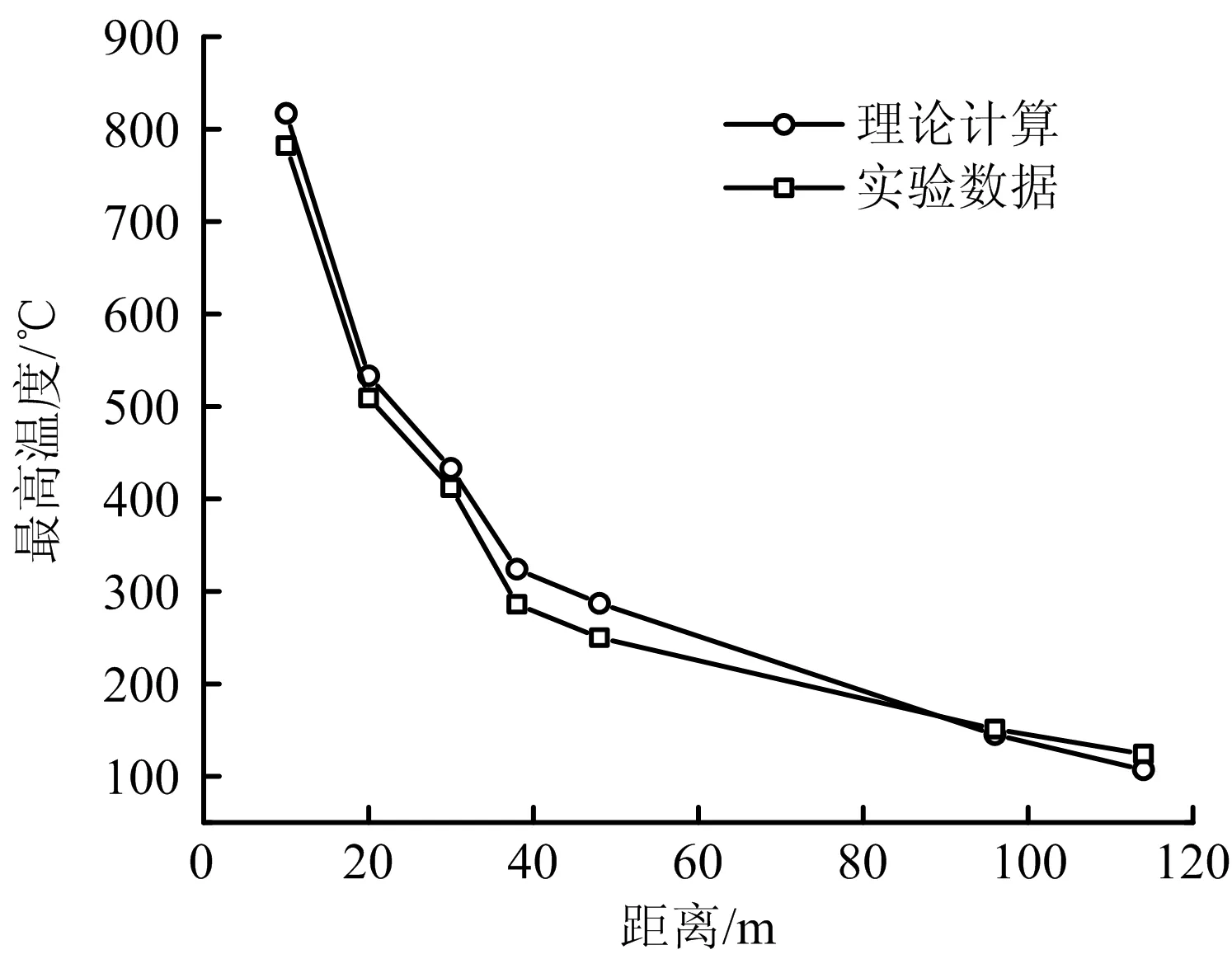

圖8所示在重慶煤科分院通風實驗巷道在第3次實驗條件下(用800 kg的冷云杉作為燃燒物,縱向通風速度為2.6 m/s),距離火源不同位置處煙流溫度隨隨時間變化的理論計算和實驗數(shù)據(jù)對比,可以看到二者的變化趨勢基本一致。圖9中煙氣最高溫度的理論值和實驗值的誤差率最小約為3%,最大不超過14%。需要指出的是:距離火源96 m和114 m的溫度測點布置在燃燒巷道與主巷道匯合后的巷道中,此位置處的溫度變化通過公式(13)獲得。

圖8 重慶煤科分院通風實驗巷道在第3次實驗條件下煙流溫度隨時間變化的理論計算和實驗數(shù)據(jù)對比Fig.8 Comparison between theoretical calculation and test data on variation of smoke flow temperature with time of ventilation experimental roadway of Chongqing Coal Science Research Institute under the third experimental conditions

圖9 重慶煤科分院通風實驗巷道在第3次實驗條件下煙流最高溫度隨距離變化的理論計算和實驗數(shù)據(jù)對比Fig.9 Comparison between theoretical calculation and test data on variation of maximum smoke flow temperature with distance of ventilation experimental roadway of Chongqing Coal Science Research Institute under the third experimental conditions

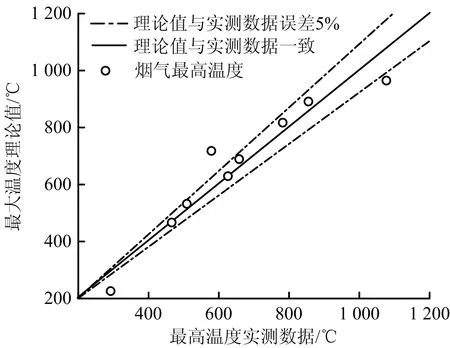

如圖10所示,在重慶煤科分院的通風實驗巷道開展的如表1所列的各次實驗條件下火源頂棚最高溫度實測數(shù)據(jù)和通過式(8)計算得到的理論值進行對比。可以發(fā)現(xiàn):通過理論計算得到的溫度最大值與實驗數(shù)據(jù)結果大致相符,其誤差率基本穩(wěn)定在5%以下。

圖10 重慶煤科分院通風實驗巷道在各次實驗條件下火源頂棚最高溫度的理論值和實測數(shù)據(jù)對比Fig.10 Comparison between theoretical values and measured data of ceiling maximum temperature above fire source of ventilation experimental roadway of Chongqing Coal Science Research Institute under various experimental conditions

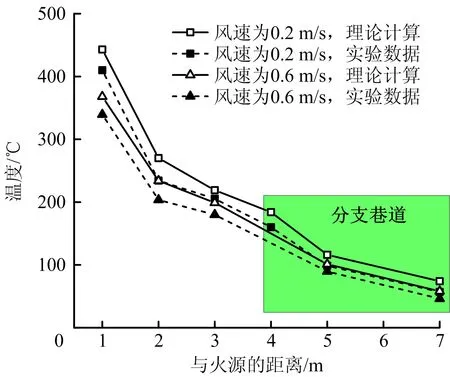

為了驗證分叉巷道內(nèi)煙流溫度預測模型的準確性,引入Chen等[17]在分叉隧道內(nèi)開展的實驗結果與理論模型對比。如圖11所示,當主巷道風速為0.2 m/s和0.6 m/s時,通過公式(10)計算的煙流溫度理論計算值與實驗數(shù)據(jù)對比,二者具有較好的一致性,說明公式(10)一定程度上可以預測分叉巷道內(nèi)煙流溫度變化。

圖11 通過公式(10)計算的理論結果與實驗數(shù)據(jù)的對比Fig.11 Comparison between theoretical results calculated by formula (10) and experimental data

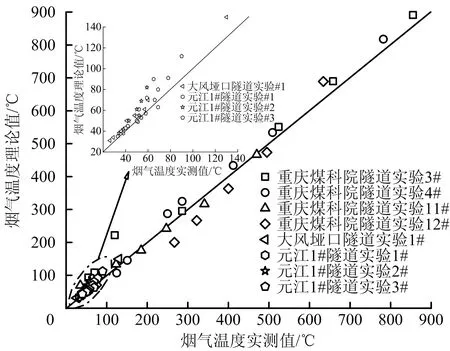

從圖12所示的煙氣溫度沿巷道縱向衰減的理論結果與重慶煤科分院通風實驗巷道、大風埡口實驗隧道以及元江1#實驗隧道全尺寸實驗數(shù)據(jù)的對比結果可知,火災煙氣溫度演化的理論模型可以給出預測結果。大風埡口實驗隧道和元江1#實驗隧道的實驗數(shù)據(jù)與理論值有相對較大的偏差,分析可能的原因如下:理論模型的建立是基于礦井火災實測數(shù)據(jù),其燃燒物多為坑木、膠帶等,燃燒不充分且燃料消耗率較低,而在大風埡口實驗隧道和元江1#實驗隧道開展實驗所用的燃料是燃燒效率較高的汽油,會產(chǎn)生更多的熱量,燃料的燃燒效率不同是導致預測結果偏差的主要原因。總體上實驗數(shù)據(jù)與理論計算結果較為吻合,該理論模型可以描述煙氣溫度在巷道內(nèi)的縱向衰減情況。

圖12 煙氣溫度沿巷道衰減的理論值和實驗數(shù)據(jù)對比Fig.12 Comparison between theoretical values and experimental data of smoke temperature attenuation along roadway

4 結論

1)巷/隧道火災風煙流溫度預測模型所呈現(xiàn)的煙氣溫度隨時間的變化關系,可以反映火災發(fā)展的3個階段,且煙氣溫度的變化趨勢基本符合火災火源燃燒特性曲線。

2)理論模型能夠預測頂棚最大煙氣溫升以及溫度縱向衰減現(xiàn)象,煙氣最高溫度的預測值與實驗結果的誤差率在15 %以內(nèi)。

- 中國安全生產(chǎn)科學技術的其它文章

- 中國安科院組織召開國家重點研發(fā)計劃“救援現(xiàn)場次生災害監(jiān)測預警關鍵裝備”項目2022年度年中研討會

- 全國安全生產(chǎn)監(jiān)管執(zhí)法骨干業(yè)務培訓班在遼寧大連舉辦

- 應急管理部召開工貿(mào)行業(yè)安全生產(chǎn)專項整治“百日清零行動”月度視頻會

- 中國安科院和中國礦業(yè)大學舉辦安全生產(chǎn)與應急管理理論政策專題交流合作研討會

- 《生產(chǎn)安全事故報告和調(diào)查處理條例》(修正草案)研討會順利召開

- 中國安科院勞動防護檢測部順利通過實驗室認可、資質(zhì)認定“二合一”擴項+變更現(xiàn)場評審