隧道側向集中排煙系統排煙閥設置間距選擇★

于曉波

(中鐵第五勘察設計院集團有限公司,北京 102600)

1 概述

隨著近些年來國民經濟的迅速發展,我國的城市化進度進一步加快,交通壓力也持續增加,我國公路、水下隧道逐步向超長,多車道的趨勢發展。隨著隧道的數量以及長度的日益增加,車輛載重、交通密度也伴隨著與日俱增,隧道內的火災危險性也逐步呈現上升的趨勢[1-2]。而當火災發生的過程中,煙氣是非常重要的危害因素之一。鑒于隧道工程其結構的特殊性,當火災發生的時候,很難有條件進行自然排煙,因此將產生大量的高溫有毒煙氣,這將對隧道內的人員、結構等產生嚴重的威脅,同時還會影響隧道內部的氣流,造成氣流紊亂,煙氣還將降低隧道內部的能見度,進而影響人員的撤離,且對救援工作產生極大的妨礙[3-5]。因此,如何有效地控制煙氣是隧道火災防控的重要課題之一,也是隧道內消防控制系統設計的重要工作環節[6-7]。

側向集中排煙系統采用了煙氣分離的排放原理,這種排煙方式近些年來被越來越多的科研、設計人員所關注[8-10]。例如:2012年,潘一平等通過采用數值模擬計算的方法,分析排煙閥的設置間距在集中排煙模式中對于排煙效率的影響。2016年,姜學鵬等[11]通過建立1∶20的縮比例模型,采用集中排煙系統設計方案進行試驗,分別對3 m和5 m兩種排煙口的設置間距進行試驗研究,該試驗結果表明,在此縮尺模型中,兩種排煙口設置間距均能滿足隧道火災工況時的安全排煙需要,排煙效果的差異較小。

針對隧道側向集中排煙系統如何合理設計排煙閥設置間距的問題,本文以蘇震桃太湖隧道為例,分析其排煙系統工程實際,利用FDS模擬軟件建立排煙系統工況的隧道數值模型,并通過定量分析隧道內2 m高度處50 MW火災規模下的溫度場、能見度、CO濃度、煙氣蔓延范圍,以及排煙道內的流速場,排煙閥的流速場、排煙閥的溫度場、排煙效率等排煙效果指標,分析當采用不同的排煙閥間距時,對于隧道內排煙效果的影響規律,進而確定合理的排煙閥設置間距,為后續同類隧道采用集中排煙系統時的排煙閥間距的設計提供參考和理論依據[12-15]。

2 數值模型

2.1 模型設置及網格劃分

本文采用FDS數值模擬軟件進行分析模擬研究,FDS(Fire Dynamics Simulator)是由美國國家技術標準局(NIST)開發的一種基于場模擬的火災模擬計算軟件[16],目前在消防工程領域被廣泛使用。該軟件可用于模擬火災工況時溫度場、流場變化、煙氣蔓延流動特性等的模擬分析研究[17-18],FDS軟件利用大渦模擬(LES)來解決雷諾應力方程[19]。

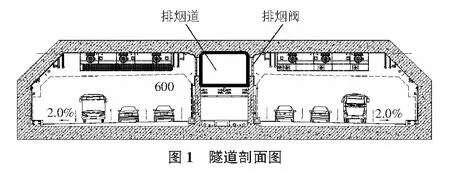

本文以蘇震桃太湖隧道為模型,利用FDS建立數值模型,模型中的環境溫度設置為20 ℃,壓強設置為101 kPa,模擬時長按600 s執行。模擬計算時選取隧道內中部一段空間,該空間長1 000 m,寬17 m,高8 m;對應的排煙道長1 000 m,寬5 m,高3 m;排煙閥長4 m、寬2 m(面積8 m2),且排煙閥的長邊與隧道的縱向水平;火源點設置在所選隧道的中心位置,火源的面積按10 m2考慮,按50 MW/m2熱釋放速率考慮,火災增長方式按1 s達到穩定進行模擬。流速測點、熱電偶等設置在隧道頂棚下0.5 m的地方,并在隧道內的縱向按間隔10 m進行設置;同理,在排煙道的中心位置設置流速測點及熱電偶,間隔同樣按沿排煙道縱向方向10 m設置。本文以火源點為中心,在距火源40 m處設置1列熱電偶樹。隧道剖面圖見圖1。

在FDS的數值模擬過程中,網格的分辨率越高,模擬精度也越高,對于火災模擬,火源區域內對網格密度最為敏感,因此提高火源區域的網格密度,可以有效保證計算結果的精確程度[20-21],因此,本文采用局部加密火源區域網格的方式進行數值模擬研究,該方法可以有效控制計算時間,并能提高計算精度。本文重點研究火源2 m高度處,火源點前后150 m,180 m,210 m處的關鍵參數,因此在網格劃分時,對此區域進行網格加密以提高結果的精準程度。

2.2 工程設置

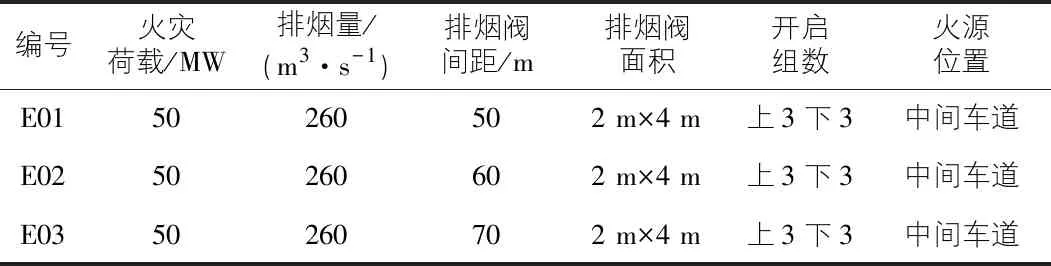

本文模擬分析50 m,60 m,70 m三種不同排煙閥間距時的火災煙氣蔓延規律及煙氣控制效果,以確定合理的排煙閥間距。具體模擬工況火災荷載、排煙量、排煙閥間距、排煙閥面積、開啟組數、火源位置等詳如表1所示。

表1 排煙閥間距研究工況設置情況一覽表

3 模擬結果與分析

3.1 隧道內溫度分布規律

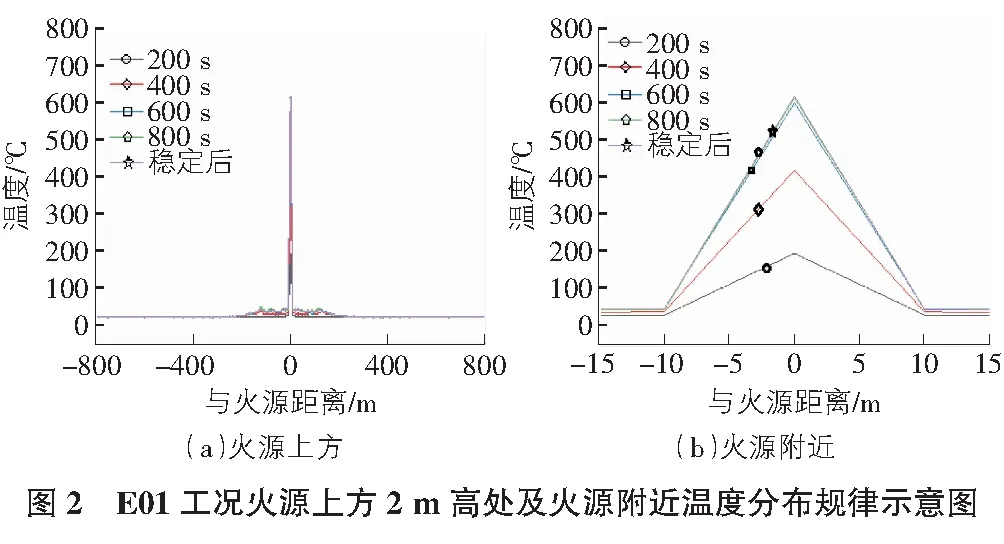

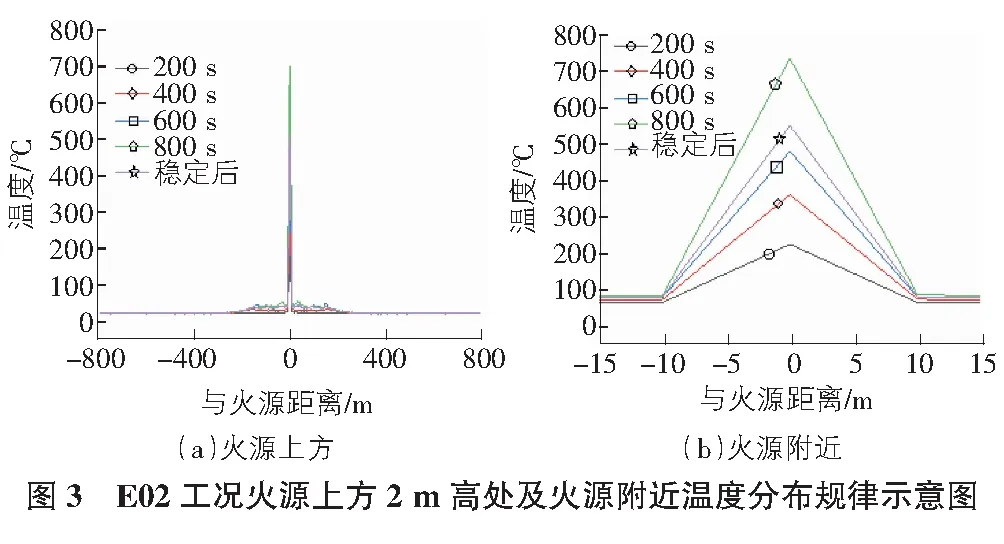

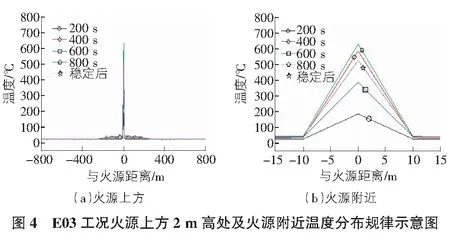

E01~E03工況溫度分布規律如圖2~圖4所示。

當50 MW火源功率時,隧道內2 m高度處的溫度變化曲線圖可以得出,側向排煙系統模式下,在距地面2 m高處的溫度分布規律相同。在所選三種工況情況下,最高溫度值均位于火源正上方的2 m高度處。

由以上各工況2 m高度處的溫度分布規律曲線圖可知,隧道內縱向距地面2 m高度處的氣體高溫區域均緊靠火源處分布,且在沿縱向兩側距火源10 m范圍外迅速降低,表明側向排煙系統模式下,隧道空間的煙氣分層效果較好,且煙氣能夠在一定范圍內通過排煙口進入排煙道。

對比E01,E02,E03三種工況可知,不同排煙閥間距下2 m高度處的溫度分布影響波動范圍均在100 ℃范圍內,但均未超過800 ℃。

3.2 能見度分布規律

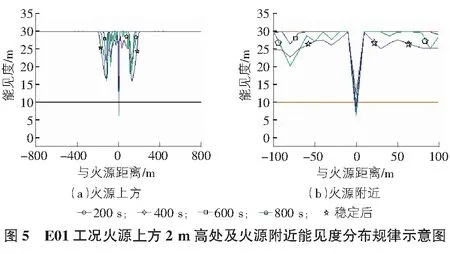

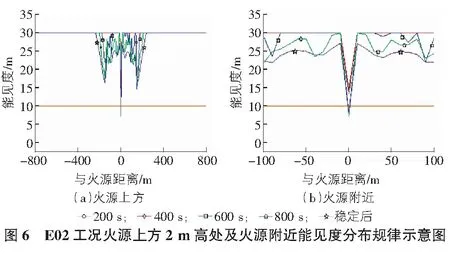

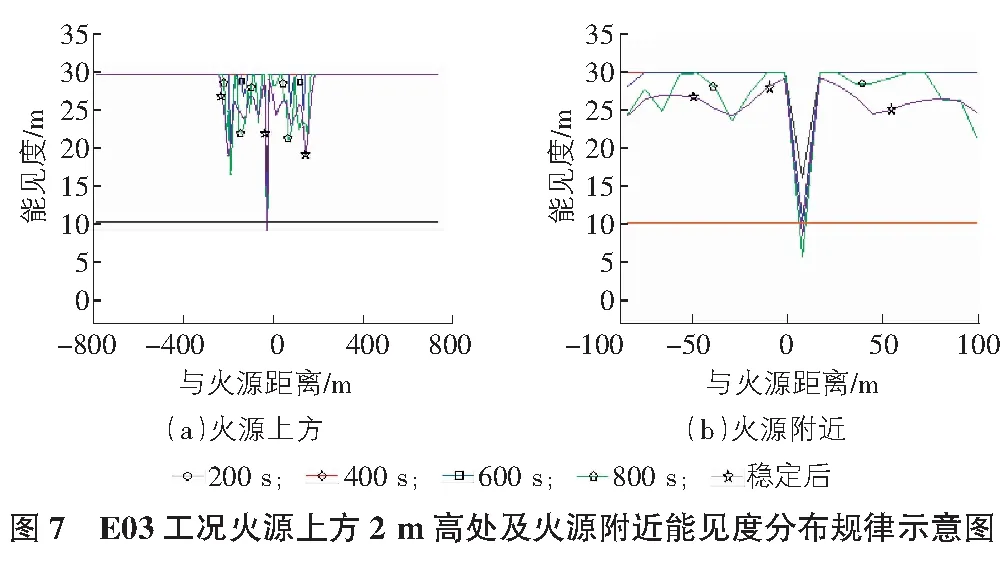

E01~E03三種工況能見度分布規律見圖5~圖7。

當50 MW火源功率時,隧道2 m高度處的能見度變化曲線圖可以得出,側向排煙系統模式下,在距地面2 m高度處能見度分布規律相同。對比E01,E02,E03三種工況可知,火源附近5 m范圍內的能見度較低,均低于10 m。

對比E01,E02,E03三種工況可知,2 m高度處的能見度分布規律曲線圖可知,隧道內縱向距地面2 m高度處的能見度發生突變的區域位于排煙口開啟范圍內,且在排煙口附近由于煙氣經由排煙口進入排煙道內,能見度有所提高,表明側向排煙系統模式下可有效的排除煙氣。

3.3 煙氣蔓延范圍分析

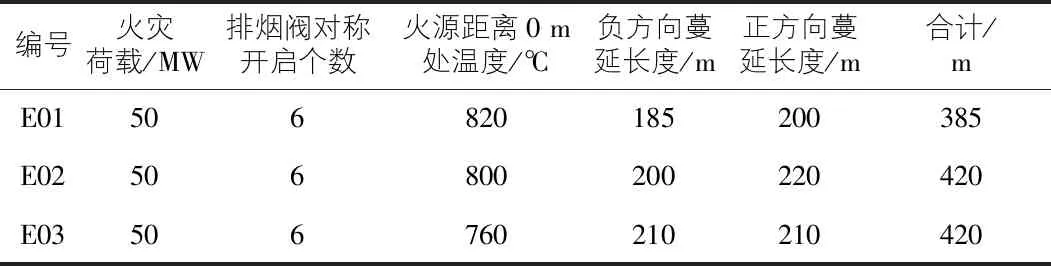

通過對50 MW火源功率時的工況進行數值模擬,可得各工況條件下煙氣穩定后,隧道內的火災煙氣向火源兩側蔓延距離(以某處溫度達到60 ℃為判據),見表2。

表2 不同工況煙氣蔓延數值

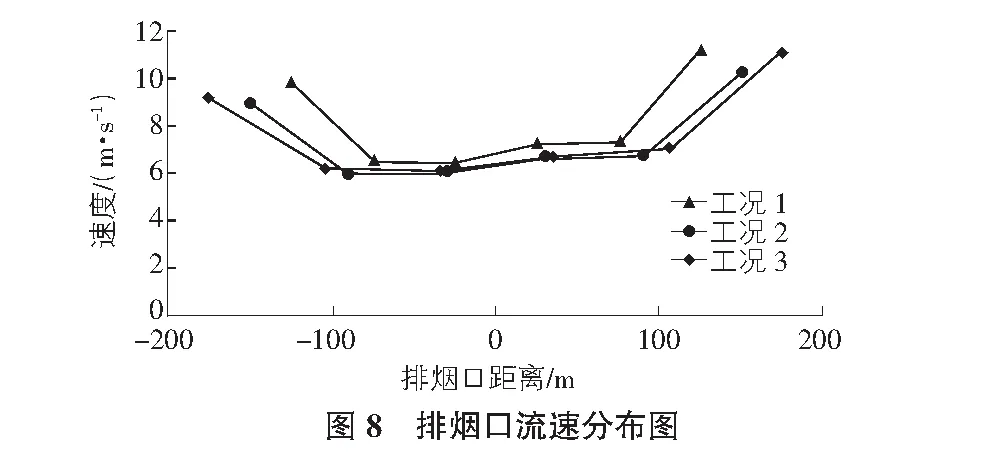

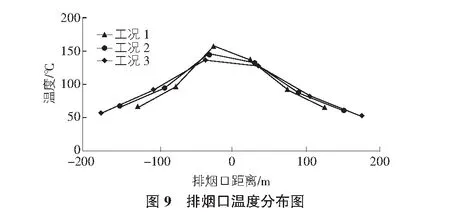

根據表2可知,在50 MW火源功率時,側向排煙系統模式下頂板下方溫度分布規律相同,且最高溫度均小于900 ℃,滿足設計要求,因此不會對隧道結構產生破壞,在所有工況中,煙氣蔓延范圍均超過排煙口的開啟范圍(240 m,300 m,420 m);同時可知,在50 MW火源功率時,側向排煙系統模式下,火源下游的煙氣蔓延范圍基本等于上游,這是由于隧道內沒有設置縱向通風系統導致的。同時,在相同排煙口設置條件下,隨著排煙口開啟間距的變化,E01工況的煙氣蔓延范圍最小。排煙口流速及溫度分布見圖8,圖9。

3.4 排煙閥流速分布規律

根據圖8可知,當50 MW火源功率時,側向排煙系統模式下,排煙口的流速主要由排煙口對稱開啟時排煙口的流速基本成對稱分布,靠近火源處的排煙口處會由于熱浮力的效應比較明顯,造成煙氣流動劇烈,浮力效應會隨著離火源的距離增大而有所減弱,流動會減慢,進而使得火源附近的排煙口流速比周邊的流速值要大。同時當50 MW火源功率時,由于測點均布置在排煙口的中心處,因此最大流速均略大于標準值,綜合考慮所有影響因素,在所有工況下的排煙口內氣體流速均值小于10 m/s,符合規范要求。

3.5 排煙閥溫度分布規律

根據圖9可知,當50 MW火源功率時,側向排煙系統模式下,火源附近的排煙口受煙流的影響較大,溫度較高,向兩側排煙口處的溫度逐漸降低。同時,由圖可知,各排煙口處的溫度均在200 ℃以下,符合排煙口設計的耐溫范圍,因此排煙口在這樣的溫度范圍內可連續正常工作。

3.6 排煙效率分析

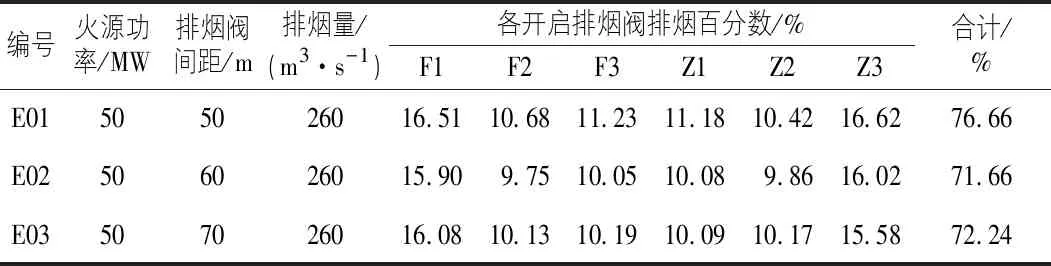

排煙閥排煙效率分析見表3。

表3 排煙閥排煙效率分析

從表3中可以得出,對比三種工況可知,在側向排煙模式下,隨著開啟的排煙閥間距變化,E02工況的排煙效率最低,E01工況的排煙效率最高,可達76.66%。

3.7 經濟性分析

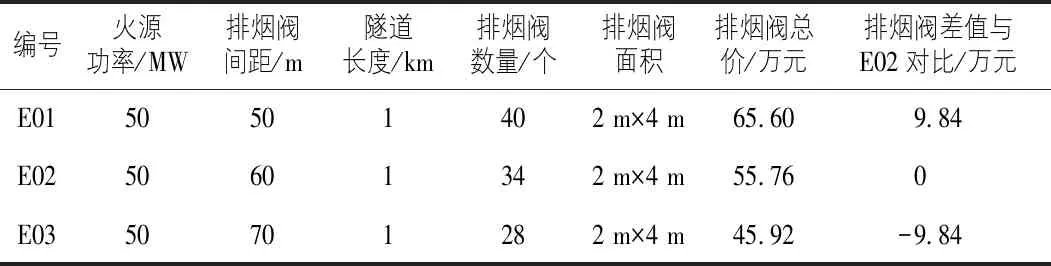

不同排煙閥間距經濟性分析見表4。

表4 不同排煙閥間距經濟性分析

從表4中可以得出,對比三種工況可知,在側向排煙模式,隧道長度2 km情況下,隨著排煙閥間距變化,距離越小時,風閥數量越多,投資越高,與60 m間距工況對比,每千米風閥投資差值約10萬元,與隧道整體投資數億元每公里相比,風閥數量增減對于整體經濟性影響極小。

4 結語

通過上述模擬分析可知,由于綜合煙氣控制效果與經濟效益等方面進行綜合考慮,在50 MW火災工可條件下,建議選擇50 m的排煙口設置間距,可達到很好的煙氣控制效果以及排煙效率,且此時溫度、能見度均未達到臨界危險值,利于人員疏散安全。