棉織物的螺吡喃微膠囊印花及其光致變色性能

楊夢凡, 王潮霞, 殷允杰, 邱 華

生態紡織教育部重點實驗室(江南大學), 江蘇 無錫 214122)

螺吡喃光致變色材料在智能服裝、智能窗、光學數據儲存、防偽、可擦除墨水等方面具有廣闊的應用前景。螺吡喃結構在紫外光(UV)的激發下發生鍵的斷裂形成部花菁結構,從而在可見光波段有吸收,導致顏色改變[1-2]性能。然而,螺吡喃材料的光致變色性能受環境條件影響較大,其顏色隨介質的不同有很大變化,在高溫、極端pH值及有氧環境中容易失去變色能力[3-4]。微膠囊化的螺吡喃擁有更為穩定的光致變色性能,微膠囊結構能為螺吡喃提供穩定的變色環境,提高其耐疲勞性能,延長使用壽命[5-6]。光致變色微膠囊可用于紡織品印花及制造光致變色纖維。

紫外光可以促進人體維生素D的合成,然而強烈的紫外光會誘發眼部疾病和皮膚疾病,所以對室外紫外光強度進行檢測及評估是必要的[7]。光致變色紡織品具有隨紫外光強度、波長及照射時間的不同變換顏色的特性[8],在紫外光強度檢測方面已有應用。Zheng等[9]通過靜電紡摻雜有光致變色染料的聚己內酯來制造光致變色纖維和紗線,并設計了圖案用于紫外光強度警示。Bao等[10]通過聚丙烯酸和十鎢酸鈉的簡單氫鍵自組裝制備了一種復合光致變色棉織物,由于耐洗性差,將其應用于可摘除的太陽光強度檢測不干膠貼片的制作。Fang等[11]把礦物光致變色材料加入于溶解了棉纖維的離子液體中制造再生纖維素纖維,并制成針織面料,由于肉眼看不出顏色差別,可借助手機應用分析顏色以判斷紫外光強度。

本文以溶劑揮發法制備螺吡喃微膠囊,并對棉織物進行絲網印花,制得一種用于檢測紫外光強度的光致變色紡織品。探究了微膠囊用量、紫外光強度及照射時間對紡織品光致變色性能的影響,以期拓展光致變色紡織品在戶外防護及醫療保健方面的應用。

1 實驗部分

1.1 實驗材料與儀器

材料:棉織物(面密度為151.5 g/m2),魯泰紡織股份有限公司;N-羥乙基-3,3-二甲基-6-硝基吲哚啉螺吡喃光致變色材料(簡稱螺吡喃),廣州崇譽工業材料科技有限公司;正辛烷、二氯甲烷、聚乙烯醇17-88、聚甲基丙烯酸甲酯(重均分子量為35 000 g/mol,PMMA),國藥集團化學試劑有限公司;增稠劑C-26,廣東中聯邦精細化工有限公司;黏合劑EM-460,廣東奕美化工科技有限公司。

儀器:BSM-2200.2電子天平(上海卓精電子科技有限公司);DK-3000P超聲波清洗機(深圳市德康洗凈設備有限公司);DF-101S集熱式恒溫加熱磁力攪拌器(鞏義市予華儀器有限責任公司);FA25高剪切分散乳化機(上海弗魯克公司);GZX-9240 MBE電熱鼓風干燥箱(上海博迅實業有限公司);SU1510掃描電子顯微鏡(日本日立株式會社);ZetaPlus Zeta電位與粒徑分析儀(美國布魯克海文儀器公司);UV-2600紫外-可見分光光度計(日本島津公司);365 nm專業伍德式燈(廣州天火電子科技有限公司);Q500熱重分析儀(美國TA儀器公司);R-3自動定形烘干機(廈門瑞比精密機械有限公司);CEL-NP2000強光光功率計(北京中教金源科技有限公司);X-Rite 8400測色儀(美國X-Rite儀器有限公司);Y571染色摩擦色牢度儀(萊州市電子儀器有限公司)。

1.2 實驗試樣的制備

1.2.1 螺吡喃微膠囊的制備

制備質量分數為1%的聚乙烯醇1788水溶液為水相。取螺吡喃溶于正辛烷中,使其質量分數為0.5%,制得芯材溶液。取聚甲基丙烯酸甲酯溶于二氯甲烷中,質量分數為9%,制得壁材溶液。將芯材與壁材溶液混合,使螺吡喃與聚甲基丙烯酸甲酯質量比為2∶1,均質5 min形成均一的油相。取油相20 g滴加到300 g水相中,于10 000 r/min均質15 min,超聲波處理50 min消除泡沫,然后于35 ℃水浴加熱、磁力攪拌6 h,離心10 min取底部沉淀,用質量分數為1%的乙醇水溶液離心清洗、烘干,得到螺吡喃微膠囊粉末。

1.2.2 光致變色印花棉織物的制備

調制印花漿,其中螺吡喃微膠囊粉末質量分數分別為2%、6%、10%、14%,黏合劑質量分數分別為12%、14%、16%、18%、20%,增稠劑質量分數為3%,加水攪拌均勻,超聲波分散處理。對棉織物進行絲網印花,刮漿3次,預烘至干燥,用自動定形烘干機在150 ℃焙烘2 min,得到光致變色印花棉織物。

1.3 測試與表征

1.3.1 螺吡喃微膠囊測試與表征

微膠囊表面形貌觀察:向水中放入少量螺吡喃微膠囊,超聲波處理5 min。取微膠囊分散液滴在硅片上于烘箱40 ℃烘干,用導電銅膠帶將硅片背面與鋁板黏合,真空噴金后在掃描電子顯微鏡下觀察微膠囊表面形貌。

微膠囊粒徑測試:取少量光致變色微膠囊分散在水中并裝入測試皿,用電位與粒徑分析儀于室溫下測試,記錄粒徑及分散指數(PDI),以對數正態強度來表征粒徑分布。

微膠囊吸收光譜測試:為探究紫外光照射前后螺吡喃的正辛烷溶液與微膠囊的最大吸收波長變化,測試其吸收光譜。分別取少量螺吡喃溶于正辛烷中,取少量微膠囊粉末分散于水中,超聲波處理5 min,裝入測試皿于紫外-可見分光光度計測試400~800 nm波段的吸收光譜。用365 nm專業伍德式燈對測試皿中的液體照射30 s,迅速用紫外-可見分光光度計測試400~800 nm波段的吸收光譜。

微膠囊熱力學性能測試:分別于熱重分析儀測試微膠囊、螺吡喃與聚甲基丙烯酸甲酯在30~800 ℃范圍的熱重曲線,氣氛環境為N2,升溫速度為10 ℃/min。

1.3.2 微膠囊印花織物的光致變色性能測試

微膠囊印花織物對紫外光響應靈敏,撤去紫外光后迅速褪色。為及時記錄微膠囊印花織物的變色性能,制作變色梯度板用于快速對照微膠囊印花織物變色數據。

變色梯度板的制作:取印花漿微膠囊質量分數為14%的印花棉織物,用專業伍德式燈距離印花織物表面0.5 cm照射60 s并拍照,得到14%微膠囊印花織物的最深變色照片。用Adobe Photoshop軟件取色工具讀取該色的L*、a*、b*數值,按照下式計算色差ΔE:

將L*、a*、b*值按比例減小并繪制相應顏色的色塊,以模擬微膠囊印花織物的變色梯度。彩色打印變色梯度作為變色梯度板,其色塊L*、a*、b*及ΔE數據如表1所示。

表1 變色梯度板的色度值

紫外光照射時間對微膠囊印花織物光致變色性能的影響:用強光光功率計測量紫外光光功率密度,調整專業伍德式燈的位置,使光功率密度為20 W/m2。將微膠囊印花織物與強光光功率計探頭處于同一平面,用專業伍德式燈照射20、40、60、80、100、120 s,并迅速與變色梯度板對照記錄數值。重復測試3次,取平均值。

紫外光強度對微膠囊印花織物光致變色性能的影響:調整專業伍德式燈的位置,使光功率密度為10、20、30 W/m2,照射微膠囊印花織物100 s,并迅速與變色梯度板對照,記錄數值。重復測試3次,取平均值。

1.3.3 微膠囊印花織物的循環變色性能測試

調整專業伍德式燈的位置,使光功率密度為30 W/m2,然后照射微膠囊印花織物100 s,迅速與變色梯度板對照記錄數值;然后撤去紫外光,將織物暴露于室內可見光下,待其褪色至顏色不再變化,記錄顏色數值,此為1個紫外-可見光循環,循環照射20次測試印花織物的ΔE。

1.3.4 微膠囊印花織物的耐摩擦色牢度測試

依據GB/T 3920—2008《紡織品 色牢度試驗 耐摩擦色牢度》,用染色摩擦色牢度儀對微膠囊印花織物進行干摩擦和濕摩擦處理后,用專業伍德式燈距離織物表面0.5 cm照射60 s,迅速于測色儀測試印花織物的耐干摩擦色牢度與耐濕摩擦色牢度。

2 結果與討論

2.1 螺吡喃微膠囊形貌及變色性能分析

2.1.1 微膠囊形貌及粒徑

螺吡喃微膠囊粒徑分布如圖1所示。可以看出,微膠囊的有效粒徑為872 nm,平均粒徑為729 nm,分散指數為0.34。

圖1 螺吡喃微膠囊的粒徑分布

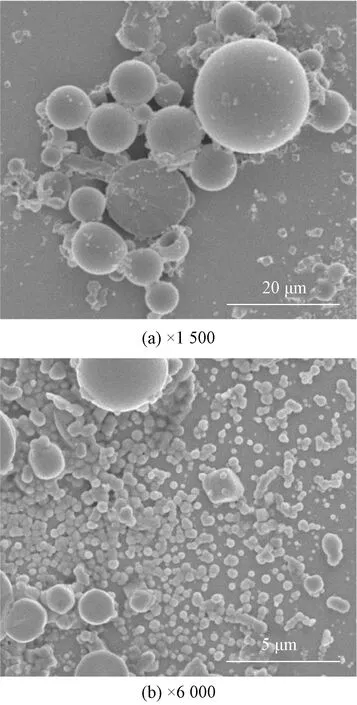

圖2示出不同放大倍數的螺吡喃微膠囊的SEM照片。可以看出,大量粒徑為200~800 nm的球形粒子存在,說明所制備微膠囊為表面光滑的球形或橢球形顆粒。

圖2 不同放大倍數的螺吡喃微膠囊的SEM照片

2.1.2 微膠囊吸光度及光致變色性能

圖3示出螺吡喃粉末、正辛烷潤濕的螺吡喃粉末和微膠囊粉末在紫外光照射前后的變色情況。經紫外光照射后,干燥的螺吡喃粉末不變色,而正辛烷潤濕的螺吡喃粉末由黃色變成品紅色,微膠囊粉末由白色變成粉紅色。撤去紫外光,正辛烷潤濕的螺吡喃粉末和微膠囊粉末恢復至原色。

圖3 螺吡喃、微膠囊粉末紫外光照射前后照片

圖4示出螺吡喃的正辛烷溶液和微膠囊水分散液經365 nm紫外光照射前后的吸收光譜。可以看出:未經紫外光照射時,螺吡喃的正辛烷溶液和微膠囊的水分散液在400~800 nm波段沒有吸收峰;紫外光照射后,螺吡喃的正辛烷溶液的吸光度曲線在約520 nm處出現吸收峰,而微膠囊水分散液在約550 nm處出現吸收峰。二者吸收峰的位置有所變化,這可能是由于微膠囊壁的存在使吸收峰發生了一定的偏移。

圖4 紫外光照射前后螺吡喃正辛烷溶液及微膠囊水分散液的波長與吸光度曲線

在正辛烷溶液中,螺吡喃結構經紫外光照射發生了螺碳-氧鍵的斷裂,形成了部花菁結構帶來共軛面積的變化,宏觀上表現出顏色改變[1],如圖5所示。干燥的螺吡喃粉末未發生光致變色現象,這是由于溶劑介質影響了螺吡喃材料的異構結構、比例及穩定性[3-4]。用PMMA包裹螺吡喃的正辛烷溶液制成微膠囊無需介質即可變色,簡化了使用步驟,為螺吡喃光變材料拓寬了應用方式。

圖5 紫外光照射前后的螺吡喃結構

2.1.3 微膠囊熱重曲線

圖6示出微膠囊、螺吡喃與PMMA的熱重曲線。可知:螺吡喃在283.67~448 ℃之間質量急劇下降,448 ℃時質量保留率為31.96%,600 ℃時為28.72%。PMMA在302.66~432.97 ℃范圍內質量急劇下降,432.97 ℃時質量保留率為1.05%。微膠囊中的正辛烷在105.91 ℃開始揮發,溫度升至148.96 ℃時曲線恢復平穩,正辛烷揮發完畢,此時質量保留率為92.86%;微膠囊中的PMMA從274.74 ℃開始分解,430.69 ℃時分解結束,質量保留率為3.18%。由于原料中螺吡喃的含量極少,其質量損失在微膠囊熱重曲線中沒有明顯體現,而芯材由正辛烷和螺吡喃組成,經過計算可得到光致變色微膠囊芯材含量為7.14%。

圖6 微膠囊、螺吡喃及聚甲基丙烯酸甲酯的熱重曲線

2.2 印花工藝對光致變色性能的影響

2.2.1 微膠囊用量對印花織物光變性能的影響

圖7示出微膠囊印花織物的變色ΔE隨微膠囊質量分數及紫外光照射時間的變化。可以看出,隨紫外光照射時間的延長,微膠囊印花織物的變色ΔE提高。在0~40 s內變色ΔE提升較快,60~100 s之間變色ΔE提升減緩,100 s后變色ΔE不再有明顯提升。

圖7 微膠囊質量分數及紫外光照射時間對印花織物變色ΔE的影響

當紫外光照射時間相同時,印花織物的變色ΔE隨微膠囊質量分數的提高而增加。采用20 W/m2紫外光照射100 s,質量分數為2%、6%、10%、14%的微膠囊印花織物變色ΔE分別為4.48、6.34、8.95、15.67。

圖8示出微膠囊印花織物的變色ΔE隨微膠囊質量分數及紫外光強度的變化。可以看出,微膠囊印花織物的變色ΔE隨光功率密度的提高而增加。當光功率密度從0 W/m2提升至10 W/m2時,微膠囊印花織物的變色ΔE提升較快;光功率密度從10 W/m2提升至30 W/m2時,變色ΔE提升放緩。當微膠囊質量分數為14%時,光功率密度為10、20、30 W/m2紫外光照射印花織物的變色ΔE分別為10.82、15.67、19.02,在30 W/m2時達到最大值。當光功率密度相同時,印花織物的變色ΔE隨微膠囊質量分數的增加而提高。

圖8 微膠囊質量分數及紫外光強度對印花織物變色ΔE的影響

本文采用的變色色差比照方法具有檢測迅速便捷、成本低廉的特點,但模擬的變色梯度受拍攝及印刷的影響,其顏色存在一定誤差。

2.2.2 微膠囊印花織物的循環變色性能

圖9示出微膠囊印花織物受紫外光和可見光循環照射20次的變色ΔE。可以看出:紫外-可見光循環照射0~12次,印花織物的變色ΔE范圍為18.45~19.24;循環照射13~20次,印花織物的變色ΔE范圍為16.88~17.67。紫外-可見光循環照射20次后,微膠囊印花織物的變色ΔE損失12.26%。

圖9 紫外-可見光循環照射次數對印花織物變色ΔE的影響

2.2.3 黏合劑用量對耐摩擦色牢度的影響

表2示出微膠囊印花織物耐摩擦色牢度等級隨黏合劑質量分數的變化。可以看出,黏合劑質量分數從12%提高至16%,耐濕摩擦色牢度從2級提高到4級,耐干摩擦色牢度保持不變。當黏合劑質量分數提高至18%時,耐干、濕摩擦色牢度等級最高,分別達4~5級和4級。黏合劑質量分數進一步提升至20%,耐干、濕摩擦色牢度降低。這是因為色漿的黏度隨黏合劑質量分數的增加而提高,當黏度過高時,色漿在織物上出現聚集凸起,在外力作用下易脫落導致色牢度變差。綜上可得,當微膠囊質量分數為14%時,耐摩擦色牢度達到最佳時的黏合劑質量分數為18%。

表2 黏合劑質量分數對印花織物耐摩擦色牢度的影響

3 結 論

1)本文制備的螺吡喃光致變色微膠囊有效粒徑為872 nm,分散指數為0.34,其芯材含量為7.14%。經紫外光照射螺吡喃的水分散液在550 nm處出現吸收峰。

2)用所制備的螺吡喃微膠囊對棉織物進行印花,紫外光照射后其變色色差隨微膠囊質量分數、紫外光強度和紫外光照射時間的增加而提高。經20 W/m2紫外光照射100 s后,微膠囊印花織物的變色色差不再明顯提升。對于微膠囊質量分數為14%的印花織物,光功率密度為10、20、30 W/m2紫外光照射時,變色色差分別為10.82、15.67、19.02。說明在一定范圍內,螺吡喃微膠囊印花織物的變色可以反映紫外光強度,表明其在智能紡織品方面有很大應用潛力。

3)紫外-可見光循環照射20次,微膠囊印花織物的變色色差損失12.26%,耐疲勞性能良好。隨著黏合劑質量分數從12%提高至18%,微膠囊質量分數為14%的光致變色印花織物的耐摩擦色牢度達到最高,耐干摩擦色牢度最高可達4~5級,耐濕摩擦色牢度最高可達4級。