基于智能涂層的飛機結構腐蝕監測實驗研究

白生寶,肖迎春,劉馬寶,黃博,田媛

(1.中國飛機強度研究,西安 710065; 2.西安交通大學,西安 710049)

引言

我國是一個海域遼闊的國家,飛機的服役環境十分苛刻,長期面臨海洋的高溫、高濕、高鹽、高強度太陽輻照等嚴酷環境考驗。飛機結構長期受到這些“四高”環境的作用,其金屬基體就會產生腐蝕損傷,在航空領域結構腐蝕現象非常普遍。飛機結構腐蝕影響飛機的正常使用和合理維護,腐蝕損傷嚴重時會嚴重影響到飛機的使用安全,由于結構腐蝕引發的安全事故屢見不鮮,研究表明飛機事故中10~16 %與腐蝕有關[1-4]。同時,對飛機結構腐蝕損傷的控制及修理費用也是非常巨大,美國空軍腐蝕防護與控制辦公室研究表明,在空軍基地超過50 %的工作量與腐蝕有關,由于腐蝕造成的經濟損失也是居高不下[5,6]。

飛機上腐蝕損傷容易產生出現的部位主要集中在機身、機翼等結構內部和結構連接處,以及機身密封艙等容易積水的部位。腐蝕具有的隱蔽性,常規檢測方法實施困難,存在局限[7]。

腐蝕損傷隱蔽性強,對飛機結構危害性大,并且維護費用高,因此對飛機結構腐蝕損傷的實時監測和擴展監控一直是航空領域研究的熱點[8-10]。國內針對腐蝕損傷監測需求,先后開展了基于光纖光柵、基于線性極化、阻抗、導波等傳感器技術的腐蝕損傷監測技術技術研發和實驗測試[11-15]。相較而言,智能涂層傳感器具有重量輕、尺寸小、靈敏度高、易于結構集成等特點;基于智能涂層傳感器的監測技術具有監測參量單一、信息直觀、識別算法和診斷判據容易構建和確定等優點。因此,基于智能涂層的腐蝕損傷監測方法在飛機結構腐蝕監測領域具有較強的應用潛力,容易實現飛機易發生腐蝕且不可達部位腐蝕的實時監控。

本文針對西安交通大學研發的智能涂層傳感器特點,設計了航空常用金屬材料試驗件,通過腐蝕環境實驗,對其監測腐蝕的可行性進行了實驗驗證。

1 基于智能涂層的腐蝕監測方法

1.1 智能涂層監測傳感器及系統

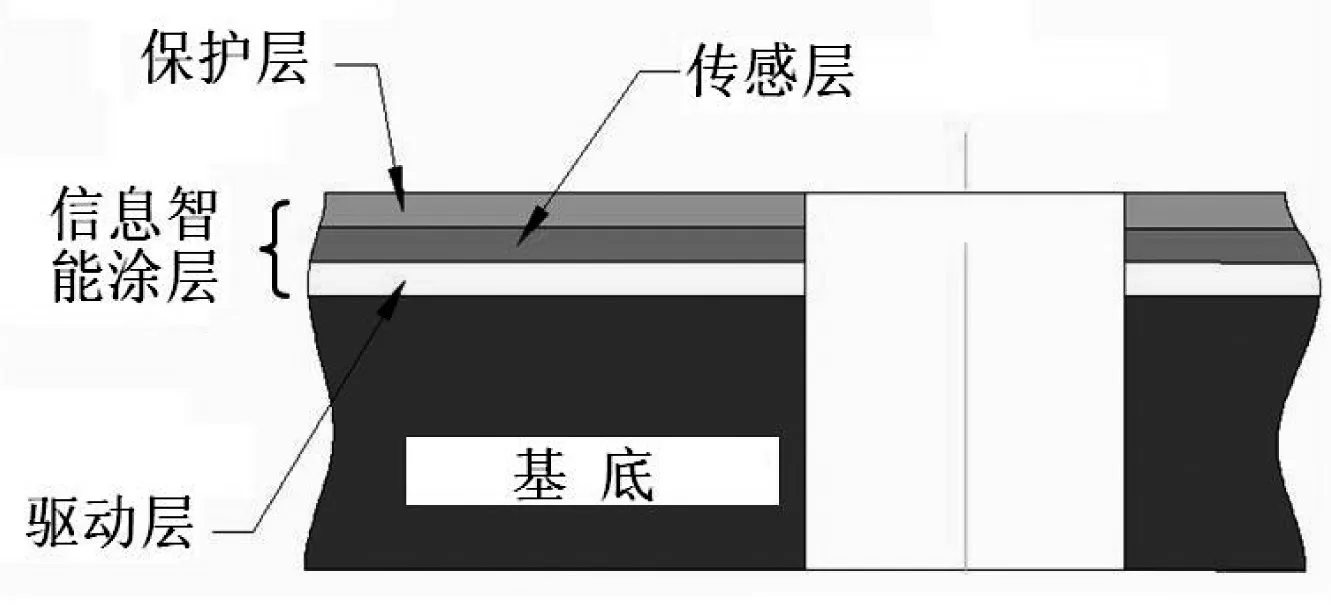

智能涂層傳感器是利用納米技術對飛機廣泛使用的高性能防腐涂層進行物理改性,采用特殊工藝制成具有“隨附損傷特性”、絕緣性、電參量可測試性—三位一體的智能涂層傳感器[16,17](如圖1所示)。

圖1 智能涂層傳感器結構示意圖

腐蝕監測的智能涂層分為三部分,既驅動層,傳感層和保護層。驅動層主要是納米化的鋅黃底漆,驅動層的作用就是傳導基體表面行為和電絕緣,從而使得傳感層能夠正常工作,產生電阻變化信號。腐蝕監測的傳感層既要感知由于驅動層破壞引起的傳感層電阻變化,又要能夠感知由于傳感層腐蝕造成的電阻變化;保護層位于智能涂層的最外層,對于飛機結構監測,可以采用飛機鋁合金結構常規的表面防護措施。

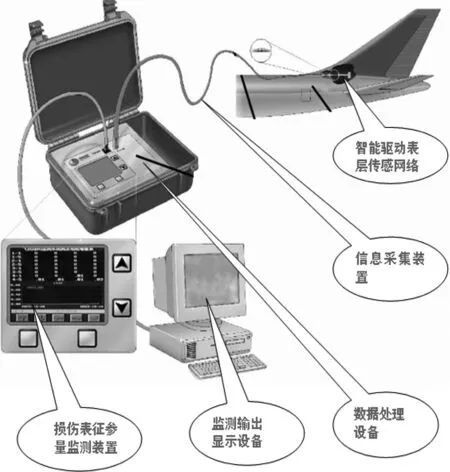

智能涂層監測系統主要包括傳感器網絡系統、信號采集以及信息處理模塊。圖2為西安交通大學研發的智能涂層結監測系統結構示意圖[16,17]。

圖2 智能涂層監測系統結構示意圖

1.2 基于智能涂層的腐蝕監測原理

當飛機結構產生腐蝕時,安裝在結構上的智能涂層傳感器電阻值就會發生變化。通過智能涂層傳感器電阻值的變化,可以映射出結構腐蝕損傷的情況。因此,智能涂層傳感器的電阻變化量可以表征飛機結構表面腐蝕損傷情況,對智能涂層傳感器電阻變化量進行采集和分析,就可以實現結構腐蝕損傷的監測和診斷,從而及時、準確地識別和監控飛機結構腐蝕。

在腐蝕監測過程中,當飛機金屬結構腐蝕引起涂層破壞時,因為沒有循環閉合張開情況,在腐蝕發生的初期,智能涂層的電阻呈現緩慢增大的趨勢。腐蝕的后期,由于涂層破壞嚴重,電阻急劇增大,并且呈現不規律性。由于腐蝕是一個緩慢過程,傳感器電阻在短時間內不會發生突變。

2 監測實驗

2.1 實驗件及傳感器安裝

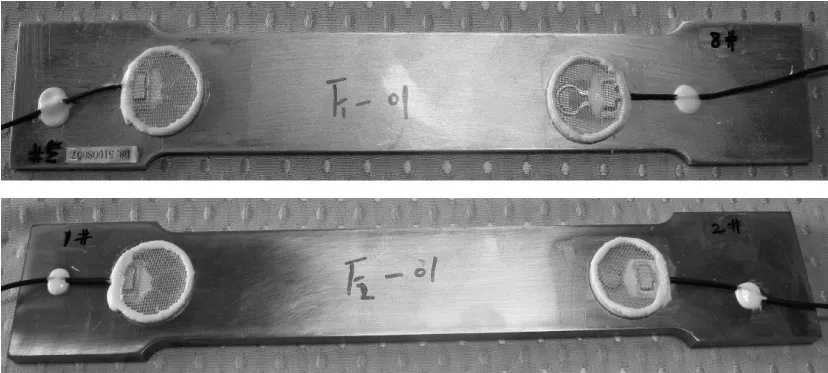

實驗件采用航空常用鋁合金LY12CZ和30CrMnSi材料制作。智能涂層傳感器為西安交通大學研發,為單圈式環形監測傳感器。采用航空材料專用粘結劑將智能涂層傳感器安裝在實驗件上,如圖3所示。

圖3 實驗件及傳感器安裝示意圖

2.2 實驗室鹽霧環境試驗

首先調試鹽霧試驗箱,確保其能夠正常工作,鹽霧試驗箱為無錫蘇南試驗設備有限公司生產的鹽霧腐蝕試驗箱,如圖4所示。然后將安裝好智能涂層傳感器的F1(LY12CZ)和F2(30CrMnSi)兩組共4件試件放入鹽霧試驗箱(如圖5所示)。試驗箱中溫度設定為35 ℃,飽和空氣溫度設定為38 ℃,進氣壓力控制在0.4 MPa,噴霧壓力控制在0.07~0.17 MPa,鹽水含鹽量為5 %。放置角度為30 °。腐蝕過程為連續96 h噴霧。腐蝕過程中每24 h采用西北工業大學研制PD12電爆電路測試儀(精確到10-3Ω)測量智能涂層傳感器電阻值變化,48 h和96 h后并對試件整體進行拍照。

圖4 鹽霧腐蝕試驗箱

圖5 試件在放置情況

3 實驗結果與分析

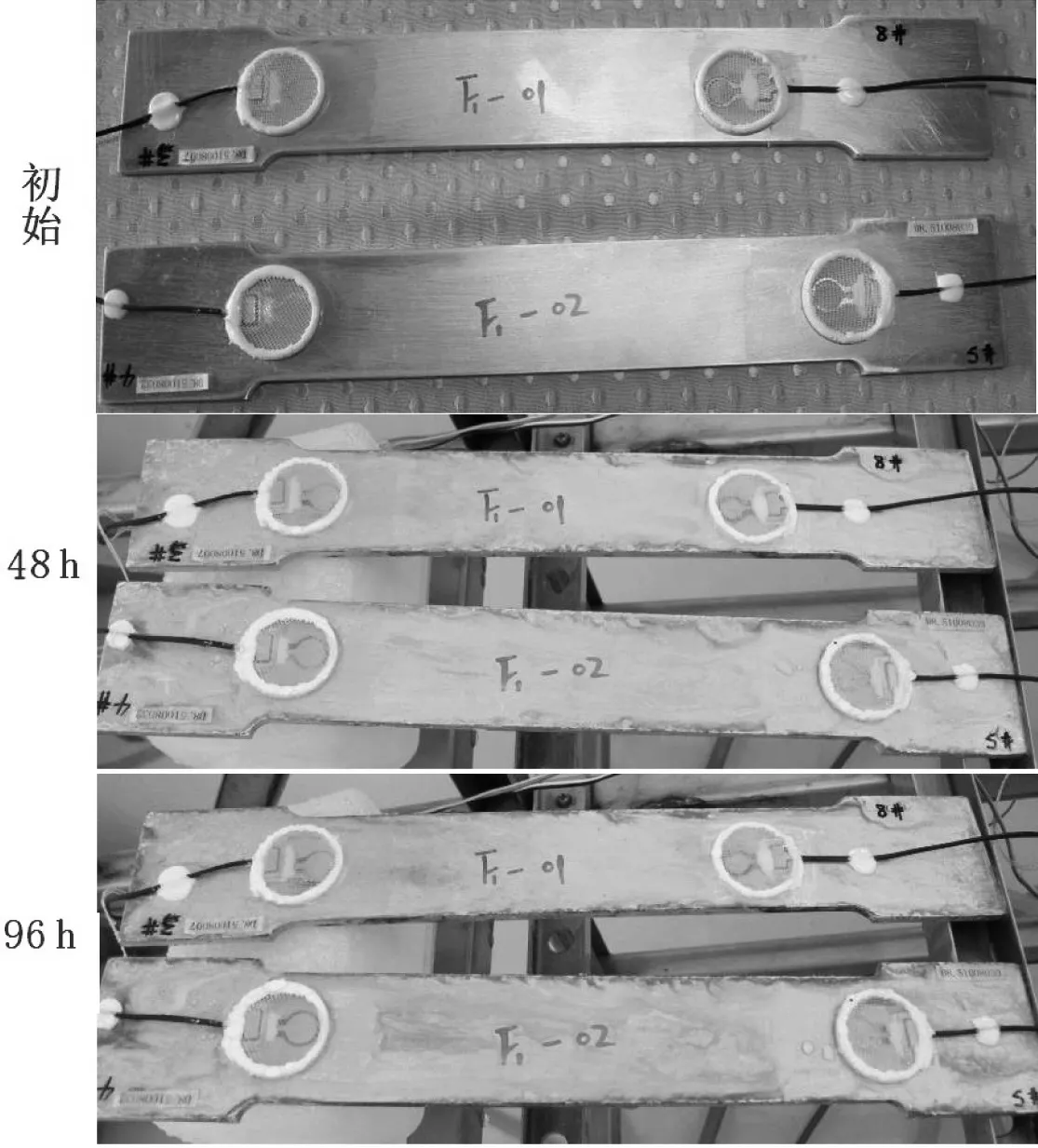

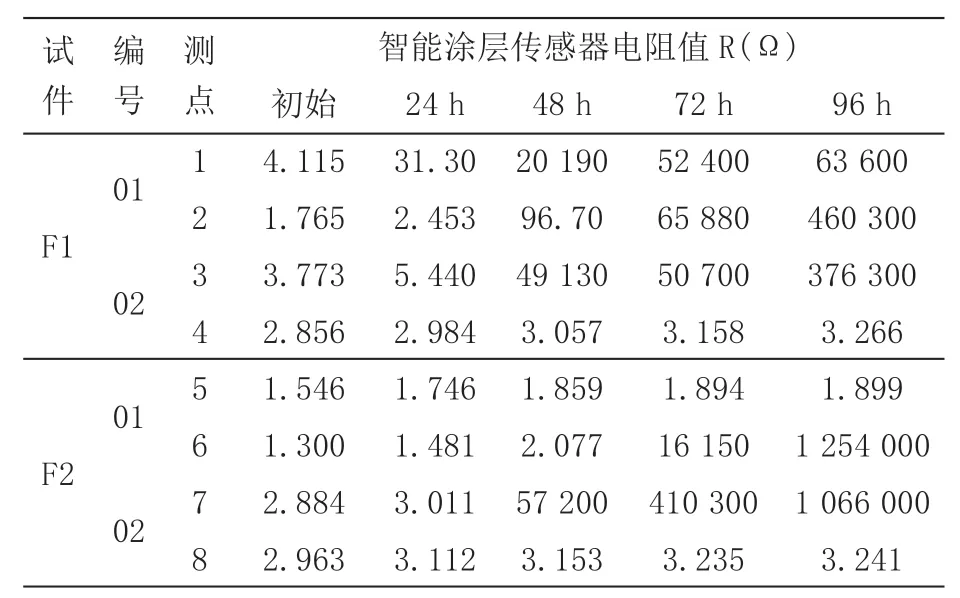

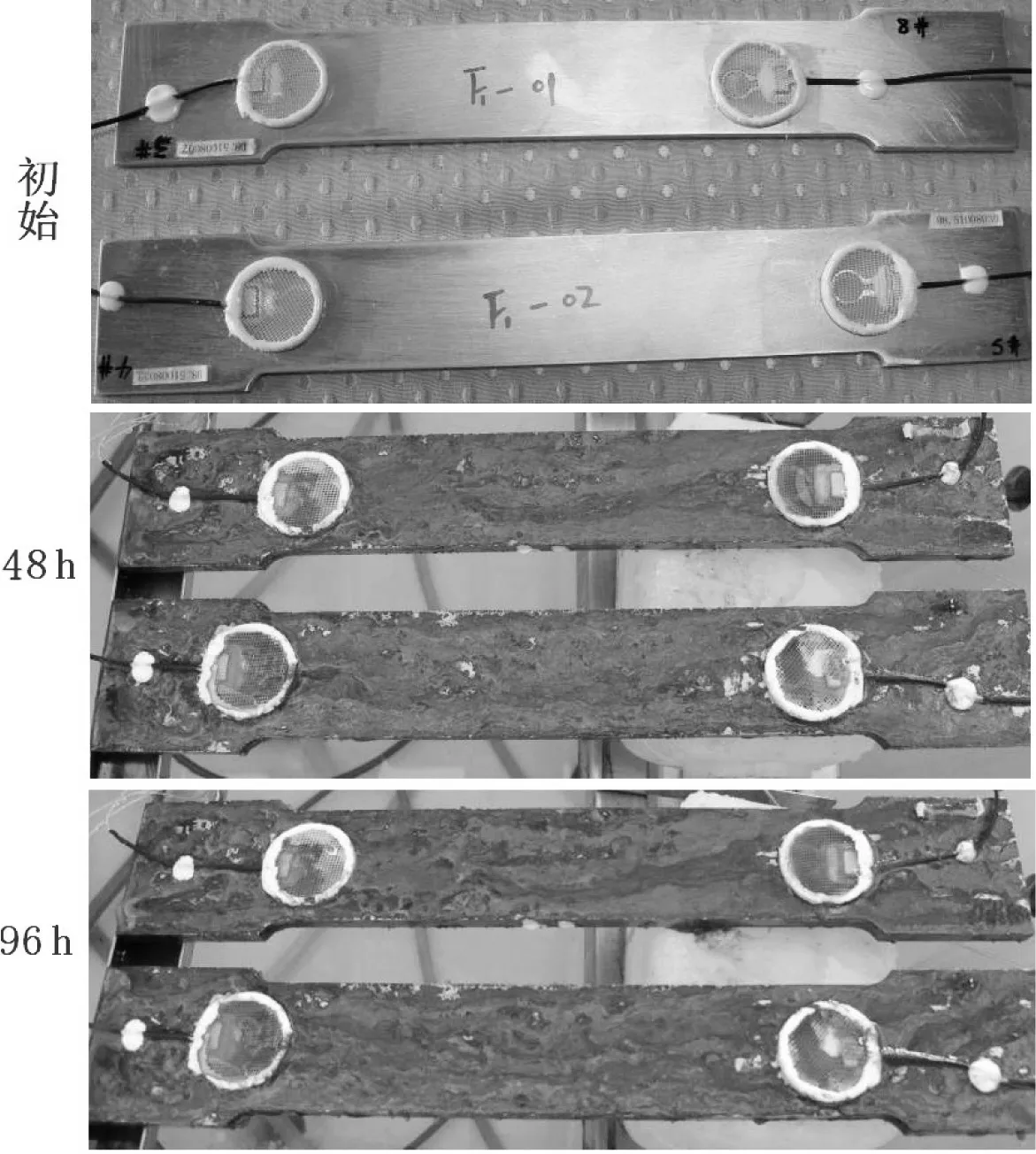

經過兩個96 h的連續加速腐蝕過程,LY12CZ鋁合金和30CrMnSi鋼試件都發生了不同程度的腐蝕,試驗過程中對智能涂層傳感器電阻變化進行了采集,見表1所示。試驗后發現,30CrMnSi鋼結構腐蝕較為嚴重,表面已經被銹蝕完全覆蓋;鋁合金腐蝕程度較輕,表面也出現了腐蝕斑。30CrMnSi鋼的腐蝕包括銹蝕和電化學腐蝕,LY12CZ鋁合金的腐蝕主要是電化學腐蝕,所以30CrMnSi鋼的表面充滿了銹蝕產物,而鋁合金表面出現暗斑,點蝕,表面光澤下降,試件和整體腐蝕情況見圖6、7。

圖6 F1組試件腐蝕變化全貌

表1 腐蝕試驗傳感器電阻值變化

4 結論

本文針對目前飛機腐蝕監控需求,對基于智能涂層的飛機結構腐蝕監測技術進行了實驗測試與驗證。實驗表明智能涂層傳感器電阻值的變化基本能反映腐蝕過程趨勢,可以通過智能涂層傳感器監測結構表面腐蝕情況,基于智能涂層的腐蝕監測技術是實現飛機結構腐蝕實時監控的有效技術途徑。但傳感器本身的耐腐蝕性、可靠性還需進一步提升。

圖7 F2組試件腐蝕變化全貌