循環流化床鍋爐床溫自動控制系統的優化

王衛國

(山西潞安礦業(集團)有限責任公司五陽熱電廠,山西 長治 046000)

引言

在循環流化床使用的過程中,我國的火電廠大多基于傳統的鍋爐溫度控制系統進行升級采用單回路調節的方式對床溫進行控制,依據床溫的偏差進行一次風量的調整,從而實現對床溫的控制,這種控制方式的自動化程度較低[1-2],對床溫的控制效果有限,甚至需要采用手動的方式進行床溫的控制。為解決這一問題,針對循環流化床的床溫控制系統,采用粒子群優化算法對床溫的控制系統進行優化[3],從而提高循環流化床鍋爐的床溫自動化控制水平,提高煤炭的利用率并降低污染物水平,提高火力發電廠的經濟性及環保性。

1 循環流化床鍋爐床溫的控制原理

循環流化床采用煤炭進行燃燒的過程中,可以保證煤炭在爐膛內長時間的保留,從而實現煤炭較高的利用率,并可以實現煤炭的脫硫,氣態燃料及固態燃料的混合均勻度較高,可以在多種工況下進行穩定運行。循環流化床對床溫的控制以床溫的穩定及蒸汽參數的穩定為目標,床溫的變化受到多種因素的影響,其中,給煤量、一次風量對床溫的影響作用最大,是可控的因素。

給煤量對床溫的控制具有直接的影響作用,由于床溫熱慣性的存在,通過改變給煤量來實現對床溫的控制需要較長的時間,其時效性無法控制,對于床溫的控制提出了較大的挑戰。因此,在床溫的控制過程中,進行床溫的控制主要通過對一次風量的調節來實現,只有出現一次風量調節量不足的情況時,通過改變給煤量進行床溫的控制。一次風量對床溫的控制主要體現在可以帶走一部分熱量,降低床溫,同時可以為鍋爐內的煤炭燃料提供新鮮的氧氣,提高燃燒的效率,從而升高床溫,一次風量對床溫的控制是相反的過程,對于控制的準確性要求較高。

2 粒子群算法對床溫控制系統的優化

2.1 粒子群算法的原理及優化

粒子群算法作為一種常用的優化算法,其進行尋優的過程為:首先給定隨機的初始化種群,在初始種群中由具有可行解的粒子群進行速度、位移及適應值的隨機變化,在隨機變化的過程中,確定了目標函數的值,在粒子運動的過程中進行可行解的最優化,經過不斷的迭代,實現進化過程中的最優解。

對粒子群算法的使用,針對個體粒子利用低的問題,采用個體粒子的適應值與慣性權值進行實時對應的方式進行優化,從而可以提高粒子的局部尋優能力,各粒子根據不同的情況建立相應的對應關系,從而從局部尋優向全局尋優進化。

2.2 床溫控制系統與給煤量的函數關系

在循環流化床的控制系統中,給煤量對床溫的控制過程較為持續緩慢,煤炭顆粒在爐膛內的反應過程可以分為揮發反應與焦炭反應兩個階段,給煤量對床溫變化的影響函數具有慣性及逆向反應的特性。

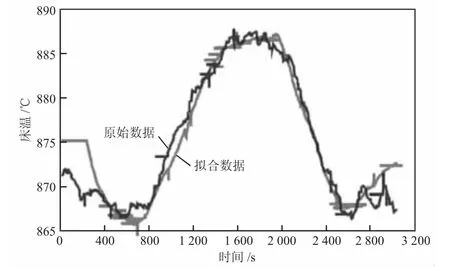

在滿負荷的狀態下對給煤量與床溫的傳遞函數進行分析,隨著時間的進行,不斷地變化給煤量,并測定不同時間的床溫,運用優化的粒子群算法對給煤量的傳遞函數進行模擬分析,經過對比,可得出如圖1所示的床溫隨時間的變化曲線。

圖1 滿負荷下給煤量與床溫的變化曲線

從圖1 中可以看出,采用優化的粒子群算法對給煤量對床溫的模擬具有較好的模擬效果,曲線變化與實際的變化結果一致,圖中出現的毛刺表明實際測量的床溫數據存在一定的干擾,由此確定給煤量對床溫的變化函數為下頁式(1):

2.3 床溫控制系統與一次風量的函數關系

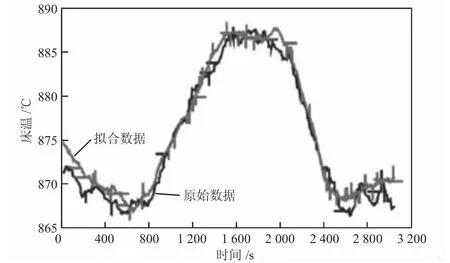

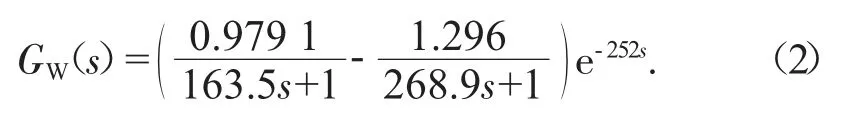

在循環流化床的溫度控制系統中,一次風量對溫度的調節作用要小于給煤量的作用,對一次風量的影響作用進行分析,需同時考慮給煤量的變化,在滿負荷的工況下,給煤量與床溫的函數關系如式(1)所述,在考慮給煤量與一次風量兩個輸入的情況下,對一次風量及床溫的變化進行統計,可得如圖2 所示的床溫隨時間的變化曲線。

圖2 給煤量與一次風量與床溫變化關系曲線

從圖2 中可以看出,對床溫變化的模擬曲線與實際變化曲線具有較好的擬合,與實際的工況更為接近,從而確定了采用優化的粒子群算法對給煤量與一次風量對床溫的模擬具有較好效果,將給煤量的函數確定之后,由此確定一次風量對床溫的變化函數為式(2):

2.4 優化粒子群算法對床溫控制器的PID 參數優化

通過上述的分析可知,分別確定了給煤量與一次風量對床溫的影響關系,由此可將給煤量與一次風量的影響函數應用于床溫的PID 控制中。采用粒子群算法對床溫的PID 參數進行尋優控制,在床溫控制中,對準確性及速度具有較高的要求,選擇時間乘絕對誤差積分準則作為目標函數,對床溫的PID 控制參數進行優化。

PID 對床溫的控制系統中,確保能尋到最優解,并確定PID 參數的上下限,首先確定初始的參數進行分析,然后通過調節上下限擴大參數的范圍,采用Matlab 進行目標函數與優化粒子群算法的運行,對得到的參數不斷進行尋優,從而得到最優解控制參數為PID 值[0.0042,279.3,1.64],對參數模型進行控制效果的分析如圖3 所示。從圖3 中可以看出,經過粒子群優化算法后對床溫的控制具有較好的調節效果,系統的波動較小,在較短的時間內達到穩定狀態,系統的調節及時有效。

圖3 床溫優化效果對比分析

3 總結

針對循環流化床床溫控制自動化程度不足的問題,采用優化的粒子群算法對床溫控制系統進行優化。首先依據粒子群算法對循環流化床的床溫的主要影響因素給煤量及一次風量進行分析。確定了其影響函數關系。然后對床溫的PID 參數進行優化,確定了其最優值,對控制效果進行仿真分析,結果表明,經過優化后具有較好的控制效果,提高床溫控制系統的響應速度及穩定性,提高循環流化床的自動化控制水平。