激光熔化沉積參數對316L單道幾何特征的影響

段成紅,池瀚林,羅翔鵬,宮鵬杰

(1.北京化工大學機電工程學院,北京 100029;2.化工設備設計研究所,北京 100029)

1 引 言

316L奧氏體不銹鋼具有良好的耐腐蝕性、抗氧化性和易成形性[1],因而被廣泛的應用于化工、核電、醫療、航空航天等工業領域[2]。316L無法通過熱處理工藝相變強化,通常通過冷作硬化的方式提高強度,但這種方法會犧牲一定的塑性,且在高溫下因再結晶作用會使強度降低。隨著316L不銹鋼應用范圍的逐漸擴大,高強度與高塑性不可兼得的弊端限制了該合金的進一步利用[3]。

激光熔化沉積是利用激光束將同步輸送的粉末原料熔化并快速凝固成致密的近凈成形件的增材制造技術[4]。其成型過程中合金的凝固是屬于非平衡、瞬時凝固過程,且不同工藝參數的組合會導致致密度、組織結構、冷卻速率等特征的不同[5],其中致密度對金屬材料力學性能的影響起主導作用[6]。苗佩[7]等通過調整層間提升量與送粉率控制沉積效率,研究了不同沉積效率對316L激光熔化沉積單道多層樣件的表面質量、有效寬度、激光能耗和致密度的影響。Tapoglou[8]等通過改變激光功率和送粉率,固定掃描速度和保護氣體流量,可以控制沉積高度、稀釋率和熱影響區的形成。沉積高度隨送粉率線性增加,當激光功率增大送粉率降低,稀釋率增高,熱影響區增大。Antony[9]等基于有限元的單粉層傳熱模型,對單道打印的幾何特性進行了數值研究,利用所建立的仿真模型,分析了工藝參數對軌道寬度、深度等幾何特性的影響。

在激光熔化沉積相關的研究中,工藝參數的選定至關重要。工藝參數設計范圍廣,其中對激光熔化沉積影響最大的是激光功率與掃描速度。本文設計了相關工藝試驗,首先基于工藝參數和沉積幾何特征建立了回歸模型,探究了316L激光熔化沉積過程中沉積層與熔池形貌的相關規律,然后結合能量密度分析了工藝參數對單道沉積幾何特征的影響規律,為后續316L激光熔化沉積零件疲勞實驗試樣的制備提供基礎與參數指導。

2 實驗方法

2.1 實驗材料

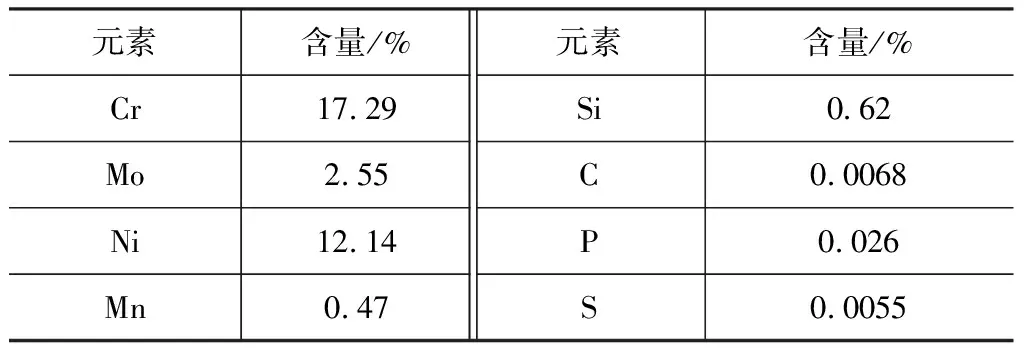

激光熔化沉積實驗使用的316L不銹鋼粉末由江蘇威拉里新材料科技有限公司制備,化學成分所占質量比如表1所示。為保證激光熔化沉積加工過程中粉末流動性的均勻,粉末粒徑主要為50~150 μm,其粒徑分布具體為D10=56.9 μm,D50=83.6 μm,D90=122.0 μm。

表1 316L不銹鋼粉末化學元素成分

實驗前將316L粉末放置在120 ℃的密封干燥箱內進行干燥大約120 min;使用砂輪打磨基板表面以去除污漬,再用乙醇擦拭基板表面并風干。實驗所選用的基板為316L不銹鋼板,單道沉積實驗中基板尺寸為60 mm×40 mm×6 mm。激光熔化沉積實驗過程中使用氬氣進行保護。

2.2 實驗設備

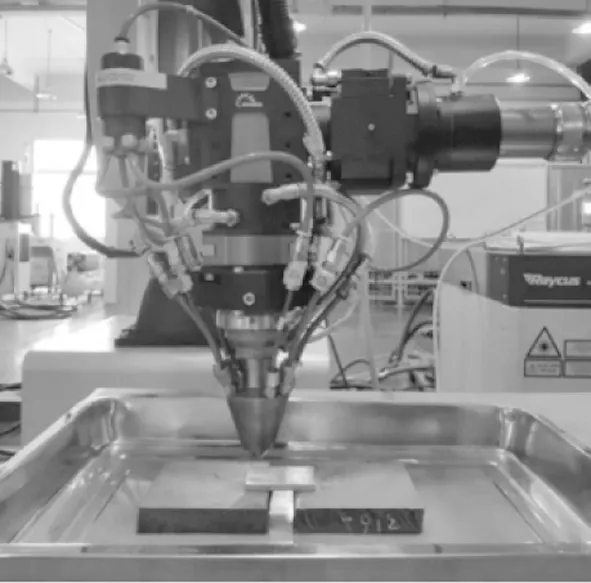

激光熔化沉積實驗選用光纖激光器、同軸送粉裝置以及機器人等構成的LMD試驗平臺,如圖1所示。激光器為最大輸出功率為4000 W的國產光纖激光器,激光波長的范圍為1060~1080 nm,光斑直徑為0.5~5 mm之間;四路同軸送粉裝置可以保證粉末的利用率,送粉量可在1~400 g/min之間調節,沉積效率可達到50 mm3/s以上;選用六軸工業機器人,并用軟件CAAM進行編程控制機器人,運動重復精度可達到±0.03 mm,最大工作范圍可達到2000 mm。

圖1 LMD實驗設備

金相觀察實驗中使用上海研潤光機科技有限公司生產的XQ-2B金相鑲嵌機鑲嵌試樣。使用上海研潤光機科技有限公司生產的MPD-2W金相磨拋機拋光試樣。使用上海研潤光機科技有限公司生產的MX4R金相顯微鏡及TP114000A成像系統觀察試樣。

2.3 實驗設計

激光熔化沉積是一種增材制造工藝,因為其加工工藝為逐層疊加,所以單道沉積的質量極其重要。單道沉積實驗旨在研究316L激光熔化沉積的工藝參數對熔池寬度、沉積高度、沉積層面積、熔池面積的影響規律與機理。

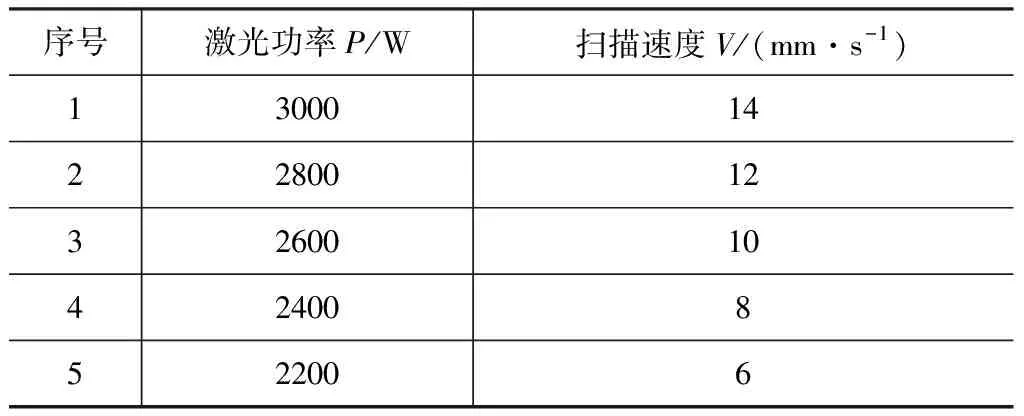

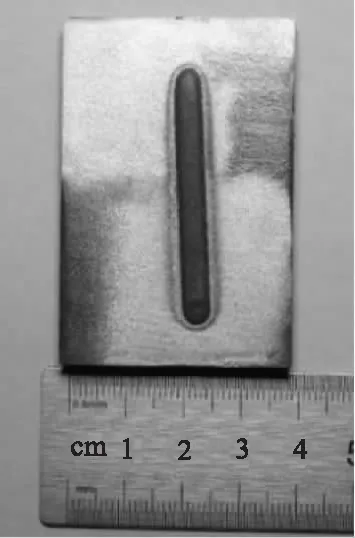

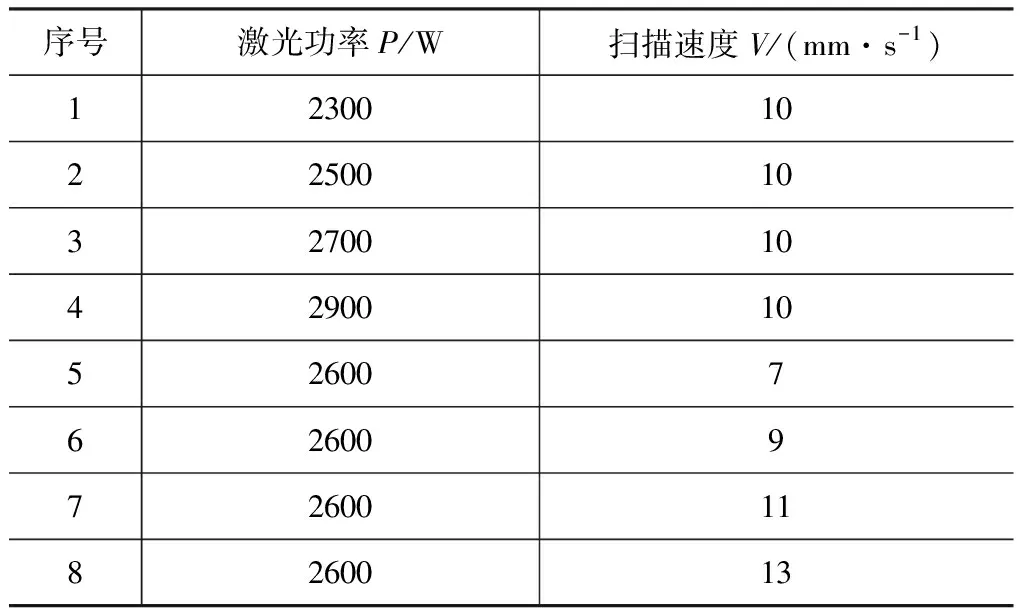

實驗主要關注兩個主要變量:激光功率和掃描速度,見表2。針對單道沉積實驗,采用完全實驗設計,共25組。單道沉積長度均為40 mm,每塊基板沉積一道,見圖2。實驗中其他工藝參數均不變化,光斑直徑為4 mm,送粉率為2.2 r/min(約為18 g/min),送粉氣7 L/min,保護氣15 L/min。

表2 激光熔化沉積工藝參數

圖2 激光熔化沉積實驗試樣

根據單道沉積實驗結果,采用回歸方程,對單道沉積實驗的熔池寬度、沉積高度、沉積層面積和熔池面積進行分析,揭示激光功率與掃描速度對熔池與沉積層結構的影響規律。

3 分析與討論

3.1 數據測量

單道沉積實驗的幾何特征數據通過金相法進行測量。在金相觀察之前,首先采用線切割將樣板切割成5 mm×5 mm×3 mm固定大小的樣塊,然后使用鑲嵌粉鑲嵌樣塊,接著依次選用粒度為400#、600#、800#、1000#、1500#、2000#、3000#的金相砂紙對樣塊截面進行打磨,再經轉速為600 r/min的金相研磨機拋光,最后采用氯化鐵鹽酸溶液(5 g三氯化鐵,150 mL濃鹽酸)進行腐蝕30 s。使用金相顯微鏡觀察并測量單道沉積試樣的幾何特征:沉積高度H、熔池寬度W、沉積層面積S1和熔池面積S2。其中沉積總面積S的計算公式分別為[10]:

S=S1+S2

(1)

每塊試樣在勻速段切割三個平面測量幾何特征并取算數平均值,見圖3。采用SPSS軟件對激光功率、掃描速度與單道沉積的幾何特征測量數據進行回歸分析[11]。根據現有研究[12]發現,二元非線性方程擬合度較高,其回歸方程為:

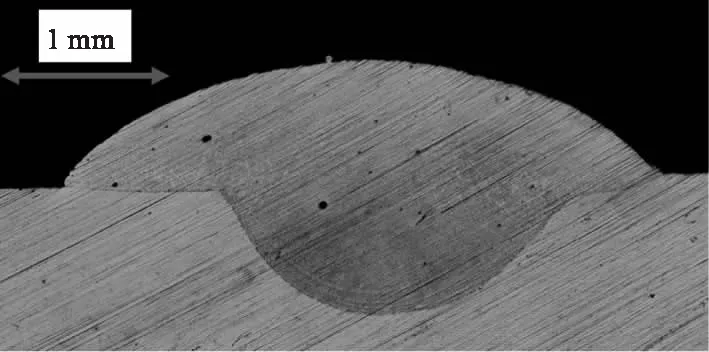

(a)熔池形貌圖

D=aP+bV+cPV+z

(2)

式中,D為測量數據;P為激光功率;V為掃描速度;a,b,c,z為回歸方程各項系數。

分析工藝參數對單道沉積幾何特征影響時,使用面能量密度J(J·mm2)統一激光功率與掃描速度兩個變量,其計算公式為[13]:

(3)

式中,J為面能量密度;P為激光功率;V為掃描速度;d為光斑直徑。

3.2 回歸分析

通過金相觀察,測量各幾何特征參數如圖4所示。

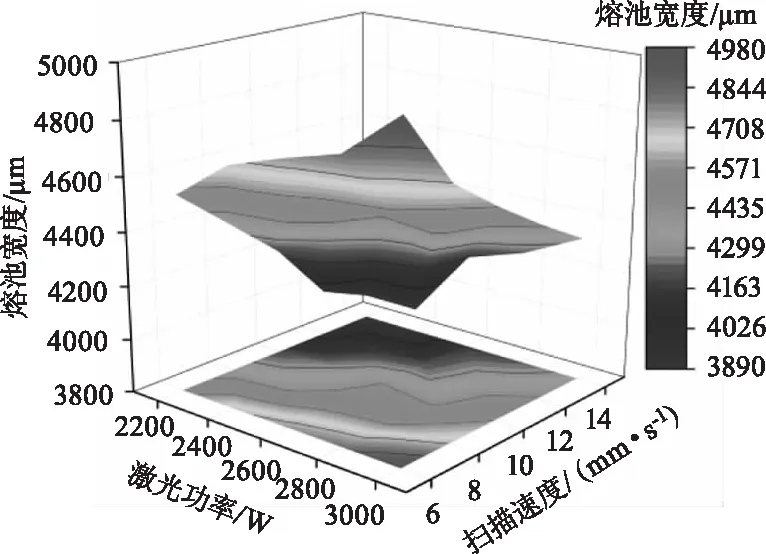

(a)熔池寬度

分析結果顯示,激光功率和掃描速度可以很好地預測單道沉積的各幾何特征參數,模型擬合度良好,其回歸方程為:

W=0.314P-129.39V+0.0194PV+4369.34

(4)

H=0.380P-14.429V-0.0280PV+804.65

(5)

S1=0.00346P+0.17391V-0.000203PV-2.4750

(6)

S2=0.00240P-0.01546V-0.000064PV-2.5570

(7)

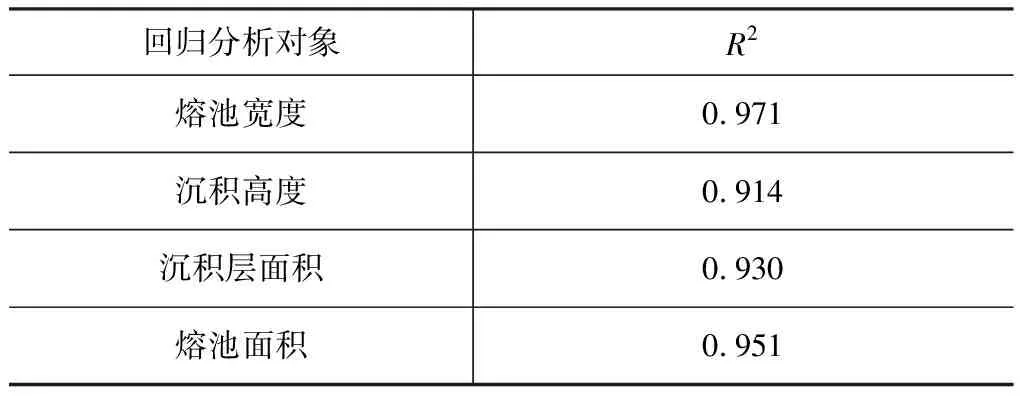

每個模型的擬合度均在0.90以上[14],擬合度質量高,見表3。并且共線性診斷結果顯示回歸模型不存在多重共線性問題[15],偏回歸系數可靠,且回歸模型符合正態性假設的前提條件。根據回歸方程繪制相應的回歸模型圖,如圖5所示。由圖5可知:隨著激光功率的增加、掃描速度的減小,單道沉積的寬度、高度、沉積層面積和熔池面積均增加。表明基于316L奧氏體不銹鋼材料單道激光熔化沉積的寬度、高度、沉積層面積和熔池面積與激光功率呈正相關性,與掃描速度呈負相關性。

表3 回歸方程擬合度R2

(a)熔池寬度

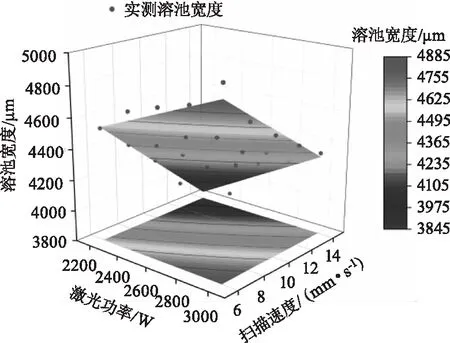

3.3 模型驗證

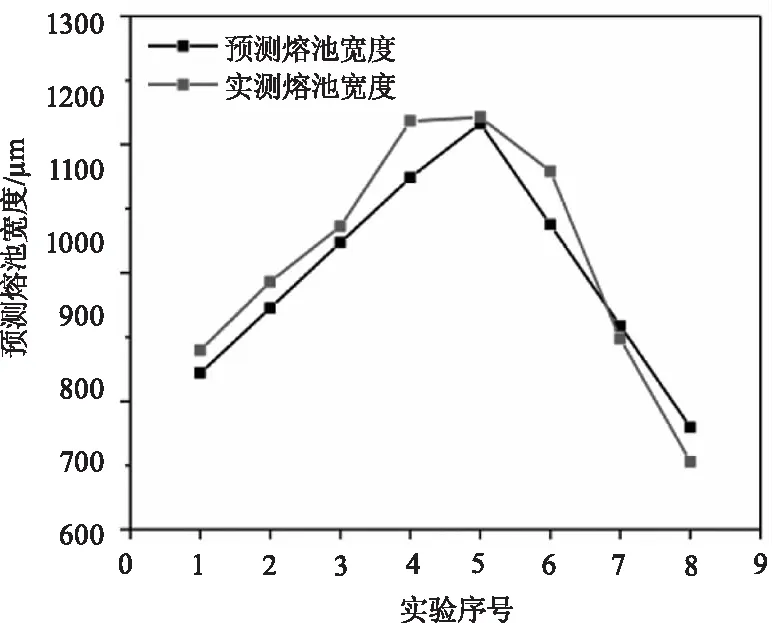

為驗證回歸模型的準確性,使用表4中單道沉積實驗工藝參數,驗證回歸分析模型所得結果的正確性。

表4 回歸模型驗證工藝參數

將實驗所得單道幾何特征數據與方程模型所預測的幾何特征數據進行比較,見圖6。在考慮激光熔化沉積過程中可能出現的不穩定性和測量過程中產生誤差的基礎上,單道沉積的尺寸回歸模型具有較好的準確性。結合表3與圖6發現各幾何特征回歸模型預測的準確度良好,分別為熔池寬度(R2=0.971)、熔池面積(R2=0.951)、沉積層面積(R2=0.930)和沉積高度(R2=0.914),證明在激光熔化沉積工藝參數變換過程中熔池寬度、沉積高度、沉積層面積和熔池面積的變化趨勢與回歸分析預測模型相同,即與激光功率呈正相關性、與掃描速度呈負相關性,并且回歸方程能夠較為準確地預測幾何特征參數。

(a)熔池寬度

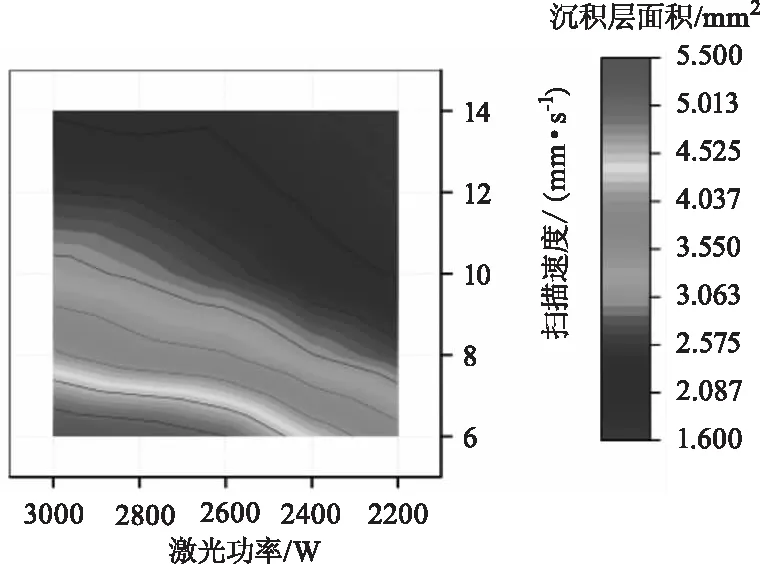

3.4 單道沉積結構分析

由圖7(a)(b)中等勢線變化規律發現:激光功率對熔池面積(最大增幅76.6%)的影響相與掃描速度(最大增幅73.7%)對熔池面積的影響顯著性相近;掃描速度對沉積層面積(最大增幅64.3%)的影響相較于激光功率對沉積層面積(最大增幅36.0%)的影響更顯著。激光功率與掃描速度對橫截面積幾何特征的影響差異原因為:當掃描速度不變,隨著激光功率增加,激光熔化基板的能量增加,溫度升高,基板的激光吸收率增大,進一步導致基板吸收熱量效率增加,因此熔池的寬度和深度進一步增大[15];當激光功率不變,隨著掃描速度增加,單位時間內送粉量減小,導致粉末在沉積層中的熔化量減小,因此沉積層的高度降低[16]。

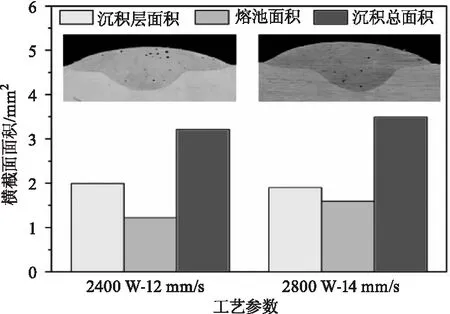

根據圖7與式(1)和式(3)可知:隨著能量密度從39.3 J/mm2增加至125.0 J/mm2,沉積層面積從1.62 mm2增加至5.00 mm2,熔池面積從0.43 mm2增加至3.47 mm2與沉積總面積從2.05 mm2增加至8.97 mm2。當激光功率為2400 W、掃描速度為12 mm/s和激光功率2800 W、掃描速度14 mm/s時,兩種工藝參數的面能量密度均為50 J/mm2,但是橫截面積參數不同,沉積總面積分別為3.21 mm2和3.49 mm2,沉積層面積分別為1.99 mm2和1.90 mm2,熔池面積分別為1.22 mm2和1.59 mm2。

(a)沉積層面積

同時,能量密度為75 J/mm2對應的單道沉積實驗結果中也發現相似現象,見圖8。雖然工藝參數具有相同的能量密度,但由于不同的激光功率與掃描速度影響熔池形貌與沉積層形貌顯著性不同,所以單道沉積的幾何特征不同。因此,針對激光熔化沉積過程中單道沉積的幾何特征,無法單獨使用能量密度進行預測。

(a)能量密度50 J/mm2

綜上,激光功率主要影響熔池的幾何特征,而掃描速度主要影響沉積層的幾何特征,并且能量密度無法對激光熔化沉積單道沉積的幾何特征進行準確預測。

4 結 論

基于316L奧氏體不銹鋼粉末進行了激光熔化沉積實驗研究,主要分析了在相同送粉率的條件下,激光功率和掃描速度兩種工藝參數對單道沉積幾何特征的影響,可以得到如下結論:

(1)對工藝參數與幾何特征測量數據進行了回歸分析,建立了回歸方程,并驗證了其準確性;熔池寬度(R2=0.971)、熔池面積(R2=0.951)、沉積層面積(R2=0.930)和沉積高度(R2=0.914)均與工藝參數有良好的擬合度,有利于回歸模型對其進行預測;

(2)在本實驗工藝參數范圍內,單道激光熔化沉積的寬度、高度、沉積層面積和熔池面積與激光功率呈正相關性,與掃描速度呈負相關性;

(3)激光功率主要影響熔池的幾何特征,而掃描速度主要影響沉積層的幾何特征,能量密度無法對單道激光熔化沉積的幾何特征進行準確預測。