基于PLC的拉鏈布帶數控繞帶機控制系統設計

中國第二重型機械集團德陽萬航模鍛有限責任公司 于振軍 徐代鵬

本文介紹了使用施耐德PLC、變頻器、伺服驅動等實現拉鏈繞帶機全數字化控制,使繞帶工藝參數完全可控的實施方案,闡述了控制系統的拓撲結構、各控制功能的實現方法,分析了部分控制程序。

1 拉鏈繞帶工藝要求概述

在拉鏈生產流程中,拉鏈布帶初始顏色均為白色,稱為“白坯”,在后續生產過程中需根據用戶訂單要求染成不同顏色,以滿足不同使用場景。現有拉鏈染色工藝要求將拉鏈布帶按一定規律纏繞在特制的染色卷筒上,然后再放入染色機中經過高溫染液的反復沖刷實現著色。在繞帶時布帶太松、太緊或排布不規律都會使染液不能均勻、充分地穿透所有布帶或導致布帶異常形變,導致染色質量不合格。目前我國主要拉鏈廠家的染色一次合格率均低于60%,導致大量布帶重復染色,甚至報廢,造成嚴重浪費。

傳統的繞帶機采用人工操作,根據操作人員的感覺控制各種繞帶參數,導致最終的染色效果一致性差,合格率低。數控繞帶機利用PLC實現布帶張力、繞帶速度和排布規律設定數字化,通過人機界面可設定各項繞帶工藝參數,繞帶過程工藝穩定可控,染色合格率明顯提高。

2 數控繞帶機的結構

拉鏈數控繞帶機的結構示意圖如圖1所示。

圖1 數控繞帶機結構示意圖Fig.1 Schematic diagram of the structure of the CNC tape winding machine

2.1 進料電機

進料電機的作用是將布帶從料筒中拉出,輸送到緩沖器,在此過程中克服布帶傳輸過程中的阻力,確保纏繞過程布帶中張力不受外界阻力的影響,使布帶的張力可控。進料速度要根據用戶設定的繞帶速度進行調整,同時還要響應布帶因打結、阻塞等外部阻力突變等因素造成的布帶速度突變,因此該電機采用變頻器驅動,以適用不同的速度要求。

2.2 緩沖器

緩沖器主體結構是一個可以上下滑動的浮動轉輪,浮動轉輪通過鏈條帶動緩沖器高度編碼器旋轉,通過對編碼器的輸出脈沖進行計數就可以測量出緩沖器的高度。進料電機的旋轉速度根據緩沖器的高度數據進行調節,當緩沖器高度偏高時,說明進料電機速度偏低,需要增加進料電機速度,反之則需要降低速度。

同時,緩沖器也具有保護布帶的功能,在遇到緊急情況設備急停時,由于卷筒的慣性較大,會因慣性繼續旋轉,此時緩沖器上升起到緩沖作用,防止布帶被扯斷或拉扯變形。

2.3 計數輪

計數輪是一個摩擦系數很高的金屬輪,布帶在運動過程中帶動計數輪轉動,在計數輪后面同軸安裝了一個編碼盤和對射光電開關,通過對光電開關輸出的脈沖計數就可以測量繞制的布帶長度,通過測量其頻率計算出布帶速度。

2.4 張力控制

張力控制輪與計數輪同軸安裝,其核心部件是一個磁粉制動器,通過調節張力控制輪的電流可以調節器阻力,改變布帶張力,從而控制布帶的松緊程度。張力控制由PLC輸出的模擬電壓通過一個電流放大器進行控制,程序中根據用戶的張力設定數據輸出不同的模擬電壓,從而調節繞帶過程中的張力,使布帶的松緊程度符合染色工藝的要求。

2.5 橫桿電機

橫桿電機帶動擺臂左右移動,使布帶在卷筒上形成規則的螺旋分布,通過調節橫桿電機的速度就可以調節螺旋的節距,以適應不同布帶繞帶工藝要求。橫桿電機與卷筒的旋轉是聯動關系,要確保卷筒每轉一轉,橫桿移動一個節距,為確保控制精度,橫桿電機采用的是交流伺服電機[1]。

2.6 卷筒電機

卷筒電機帶動卷筒轉動,將布帶纏繞在卷筒上,改變卷筒電機的速度就可以控制繞帶速度。繞帶工藝要求布帶恒線速度,而在繞帶機運行過程中隨著布帶的不斷增加,其旋轉半徑會逐漸變大,因此卷筒電機的速度是連續變化的。該電機采用普通三相異步電動機,用變頻器實現無級調速。

3 繞帶機控制系統硬件設計

數控繞帶機控制系統控制進料電機、橫杠電機和卷筒電機的速度和磁粉制動器的制動力,以達到不同繞帶工藝要求。本數控繞帶機采用施耐德M258系列 PLC和變頻器、伺服驅動器實現對三個電機的速度控制,通過模擬量模塊實現張力控制,控制系統的拓撲結構如圖2所示。

圖2 數控繞帶機控制系統拓撲結構Fig.2 Topological structure of CNC tape winding machine control system

系統中,卷筒電機和進料電機為三交流相異步電機,采用變頻器驅動,橫桿電機采用交流永磁同步伺服電機及配套伺服器驅動。PLC通過CANBUS總線控制變頻器和伺服器驅動器,實現速度控制、起停控制和狀態監測。

系統的人機界面選用施耐德HMIGXO系列觸摸屏,該觸摸屏的通過MODBUS總線與PLC相連。通過觸摸屏可以操作繞帶機和設定各種繞帶工藝。

施耐德M258是一種高性能的PLC,具有較大存儲空間、本機自帶CANBUS、MODBUS和工業以太網接口、具有USB接口、8路200kHz的高速計數器和高速脈沖輸出,該PLC的運行速度較快,布爾指令執行時間為22ns,其性能完全滿足繞帶機的控制要求。

變頻器采用施耐德ATV312系列變頻器,伺服驅動器采用施耐德Lexium23A系列伺服,它們都自帶CANBUS總線接口,可以通過簡易的網線與PLC相連接,通過簡單的參數設置就可以與PLC通信。

4 繞帶機軟件設計

4.1 電機的速度控制

4.1.1 卷筒電機的速度控制

卷筒在繞帶過程中隨著布帶的堆疊,其旋轉半徑逐漸變大,而繞帶工藝要求按照設定速度進行恒線速度繞帶,因此卷筒電機的速度在繞帶過程中是不斷變化的,最終實現布帶速度的恒定為用戶設定值。

如圖1所示,通過測量計數輪后面的計數編碼盤的脈沖頻率可以計算出實際的布帶速度,將實際速度與設定速度相減得到速度誤差,采用數字化的PID運算,計算出卷筒轉速,具體程序如下:

程序中current_belt_speed為實際的布帶速度,該值由PLC的高速計數器以1s為周期對計數編碼盤的脈沖進行計數并計算后獲得;set_belt_speed是設定的布帶速度;reel_PID_P、reel_PID_I、reel_PID_D是PID運 行中的比例、積分、微分系數,可以通過HMI設定,在調試時修改這幾個參數直到實際的布帶速度與設定速度的誤差小于1%,且實際速度穩定,沒有出現大幅度波動。Reel_speed是計算結果,已經被轉換成了和變頻器頻率對應的頻率值,單位為0.1Hz,該數值直接寫入卷筒變頻器的速度設定映射地址。

4.1.2 進料電機速度控制

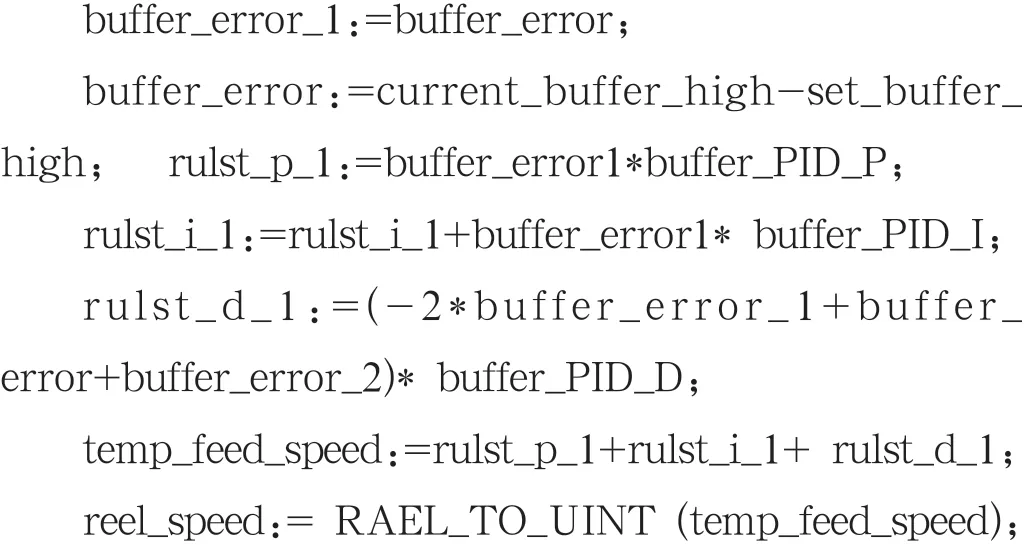

進料電機速度根據緩沖器的高度計算,也采用PID算法,具體程序如下:

程序中current_buffer_high是緩沖器實際高度,set_buffer_high為緩沖器的設定高度,buffer_PID_P、buffer_PID_I、buffer_PID_D分別是進料電機速度PID運算中的比例、積分、微分參數,通觸摸屏可以設定這幾個數據,在調試時要反復修改這幾個參數,直到緩沖器在穩定在設定高速,上下擺幅較小。進料電機速度計算結果需要轉換成以0.1Hz為單位的整形數據,通過CANBUS總線控制寫入進料變頻器,控制進料電機速度。

4.1.3 橫桿電機速度控制

橫桿電機的運動主要滿足卷筒每轉一圈,擺臂隨動移動一個節距,因此橫桿電機的速度取決于設定節距的大小和卷筒轉速。在卷筒傳動軸上安裝了旋轉編碼器,通過PLC的高速計數器可以測量出卷筒的轉速。橫桿電機轉速計算方法如下:

bar_speed:= set_Pitch*reel_current_speed*0.746;

bar_speed_rulst:=real_to_int(bar_speed)

程序中set_Pitch是設定節距,reel_current_speed是當前卷筒速度,常數0.746是機械傳動比換算后得到的系數,由橫桿的機械傳動的參數決定。計算結果需要轉換為整形數據,單位為0.2轉/分,改數據通過橫桿伺服在CANBUS上的映射地址寫入驅動器,調節橫桿電機速度。

4.2 張力控制

根據染色工藝要求,布帶張力隨著纏繞的布帶的長度增加而增加,由于染色工藝的復雜性,二者之間并非線性關系,因此本系統采用5個點(不含零點)定義布帶長度與張力的關系曲線,每個點對應一組長度數據和張力數據,采用分段線性化計算張力控制值。張力控制數據由用戶根據需要通過觸摸屏設定,默認長度為0時張力設定為0。張力控制程序如下:

程序變量表:

current_tension_percentage為計算后的張力控制給定值。系統中在張力控制器后設置了張力檢測裝置,對張力進行檢測,實現閉環控制,采用PID算法以提高控制張力控制精度[2,3]。張力PID計算結果通過換算后經D/A模塊輸出張力控制電壓。

current_tension_value:=REAL_TO_INT(current_tension_percentage*10000)

張力控制電壓通過D/A模塊輸出,范圍為0-10V,系統中配置對應的數值范圍為0-10000,上式中的常數10000為換算系數,由系統硬件配置確定。

在實際使用中,由于張力輪通過摩擦力將張力傳遞給布帶,因此要保持張力輪表面達到一定的粗糙度。張力控制裝置長期使用后張力輪表面磨損會導致摩擦系數降低,達不到張力控制的需要,出現張力輸出滿幅后張力反饋都無法達到設定值的情況,為此系統設計了張力監控程序,當出現張力控制偏差較大,系統提示張力控制系統失效,需更換摩擦張力輪或檢查磁粉制動裝置。

5 結論

通過PLC及總線實現了拉鏈繞帶過程中的各項工藝數據的準確和穩定的控制,該系統在福建潯興、浙江偉星等國內龍頭拉鏈企業投入批量應用,形成系列產品。本系統有效地消除了人為因素對繞帶質量的影響,提升了拉鏈染色的一次合格率。

引用

[1] 郭建江,吳小峰,范力旻,等.基于施耐德PLC的玻璃橫切機控制系統設計[J].制造業自動化,2015(9):138-1402.

[2] 王春香,王永章,路華,等.精密張力控制系統及其控制精度的研究[J].儀器儀表學報,2000,21(4):407-408.

[3] 任勝樂.纖維纏繞運動中精密張力控制系統的研究[D].哈爾濱:哈爾濱工業大學,2007.