“雙碳”目標下典型煉化加熱爐燃燒控制優化的現狀與展望

朱 明

(無錫昆侖富士儀表有限公司)

隨著經濟的快速發展,能源需求強烈,同時,環境污染、自然資源銳減等問題也凸顯。 為了應對全球氣候變化,國家提出了“雙碳”目標。 石化行業也正在加緊數字化綠色轉型升級,節能減排即是最經濟最直接的路徑。 大型煉化廠生產裝置的石油煉制和精細化工過程都需要供給大量的熱能。 工業加熱爐就是其中最主要的供熱設備,它直接影響后續工藝流程的產品收率,或反應裂解深度,進而影響最終的產品質量。 加熱爐本身是耗能大戶, 也是產生污染和溫室氣體的主體,傳統石化行業能耗高、污染高。 現代大型煉化一體化工廠中,管式加熱爐是除自備電廠或動力中心鍋爐外應用最多的。 管式加熱爐的能耗約占全廠能耗的40%, 典型裝置中管式加熱爐燃料消耗占本裝置總能耗的比例為: 常減壓裝置82%~92%,焦化裝置約90%,連續重整裝置約82%,柴油加氫裝置約30%[1],乙烯裝置50%~60%。管式加熱爐燃燒過程產生的煙氣經過脫硫脫硝處理后,最終通過煙囪有組織地排放到大氣中, 其中,依然存在一定量的SO2、NOx等污染物,以及大量CO2等溫室氣體。 因加熱爐燃燒過程系統異常復雜,故尋求工業加熱爐燃燒控制系統優化方法,實現可持續系統能效高水平運行,不斷降低能源消耗和碳排放就是關鍵和難點。

1 管式加熱爐燃燒過程節能減排工藝機理

大中型管式加熱爐一般由輻射爐管室 (爐膛)、對流爐管室、余熱回收系統(空氣預熱器)、燃燒器(燒嘴)、燃料供給系統、風機、風道及煙囪通風系統等組成,并與工藝裝置前后流程連接成一個熱能生產和交換的復雜體系。 油氣燃料由燃燒器霧化后噴入爐膛,與熱空氣按一定空/燃比混合后基本完全燃燒產生火焰和高溫煙氣(1 000~1 500 ℃),主要以輻射傳熱方式將大部分熱量傳遞給輻射爐管內流動的工藝介質。 煙氣降溫至約800 ℃后經輻射室進入對流室, 主要以對流方式傳熱給爐管內流動的工藝介質。 煙氣溫度降至200 ℃或以下后經煙囪排放。

另外,爐膛內的爐墻吸收煙氣和火焰的熱量再輻射給爐管,在使用釘頭管或翅片管的對流室還裝有吹灰器,用蒸汽吹掉爐管表面的灰垢以改善傳熱效率。 為減少煙氣帶走的熱量,降低排煙溫度, 常采用空氣預熱器加熱配比燃燒的空氣,空氣溫度可被加熱至300 ℃左右。 當加熱爐內部結構復雜或裝有空氣預熱器,煙氣流動阻力較大時,使用風機強制排風[2]。 一定條件下,排煙溫度每降低17~20 ℃,加熱爐熱效率可提高1%左右。 排煙溫度的最低限是煙氣酸露點,以防控露點腐蝕。 燃料氣通過脫硫,硫含量可脫除至20~30 mg/m3。

采用清潔燃料后余熱回收系統排煙溫度可至100 ℃左右,熱效率可達94%。 熱效率是指管式加熱爐體系中參與熱交換過程的有效熱負荷占總輸入熱負荷的百分比。 有效熱負荷為工藝物料吸收的熱量, 總輸入熱負荷包含燃料低發熱量、燃料顯熱、空氣顯熱和霧化蒸汽顯熱。 熱效率是衡量加熱爐先進性的最重要指標,提高熱效率對節能減排十分重要。 近年來,由于新技術的應用,管式加熱爐的熱效率不斷提高,新建大中型管式加熱爐的熱效率已達88%~93%。

根據管式加熱爐體系的熱平衡公式,即單位時間的輸入能量與單位時間的輸出能量相等,可用簡化的熱效率反平衡表達式描述:

η=(1-q1-q2-q3)×100% (1)

其中,η為加熱爐熱效率;q1為排煙損失占總供熱的比值, 是排煙溫度和過剩空氣系數的函數;q2為不完全燃燒損失占總供熱的比值;q3為散熱損失占總供熱的比值。

由于要滿足工藝要求,有效熱負荷實際是既定的,提高熱效率的主要措施有:降低排煙溫度、降低過剩空氣系數(尋求最優空/燃比)、減少不完全燃燒損失及減少散熱損失等[1]。 實際煉化過程中的大中型管式加熱爐體系的結構和高效燃燒與減排過程遠比這里表述的復雜,但不是本研究的重點,不再贅述。

2 管式加熱爐燃燒過程控制優化策略

從式(1)反映的工藝過程機理分析,大中型管式加熱爐燃燒過程工藝復雜、流程長,流程方向前后變量關聯度高,內外部干擾因素多,需調節的相關壓力、流量及溫度等回路多,工況不穩定,時變性、大偏差現象常現。控制存在多變量、強耦合、非線性、大時滯、多目標、多約束及自干擾等難題。基于偏差反饋的常規單參數PID閉環控制難以滿足高效低排指標要求下加熱爐系統安全、穩定、長周期、滿負荷、動態優化控制的要求。 在面對復雜的非線性工程問題時, 需要運用現代數學模型和方法, 跳出固有思維的經驗認識, 進而變換時空尺度,并不斷迭代提升專業領域認知維度,聚焦關鍵化繁為簡地解決實際問題[3]。

為了解決這些問題, 多年來自動化技術領域從完善提高單回路的可控性出發,提出PID交叉限幅控制、前饋控制及串級控制等方法,也解決了在一定限制條件下大偏差擾動PID參數有限動態自整定問題, 但對如多種燃料混燒時熱值和壓力波動、加熱爐負荷變化、過程測量儀表故障及執行機構控制誤差等非線性工況, 還是會出現超調或失控[4]。而實現加熱爐燃燒系統的先進控制,是解決問題的最佳方案之一。

先進控制的實施無論是獲取過程模型,還是進行基于過程模型的參數優化, 都依賴于先進算法的應用。 而大中型管式加熱爐燃燒過程體系的精確數學模型卻很難建立。 新的數學方法和概念,常比解決數學問題本身更重要[5]。近年來, 隨著煉化過程日益大型化和復雜化,對產品質量把控和波動范圍要求都更加嚴格。 當常規的PID控制系統不能適應生產要求時,就從實踐中發現問題, 抽象到控制理論研究,再把成果反饋到實際應用。 如將現代數學理論方法研究成果“線性規劃”等,轉化應用到控制工程中,便產生了不同于常規單回路PID控制,并具有比常規PID控制更好效果的控制策略,即先進過程控制APC,如自適應控制、預測控制、專家控制、 模糊控制、 神經網絡控制及推理控制等。 先進過程控制APC用于實現復雜過程的自動控制, 利用大數據和工控機的強大算力,在匹配了相應現場檢測儀表后, 已經取得較好的控制效果。

加熱爐實際燃燒過程中常遇到被加熱介質、燃料、負荷、公用工程條件與原設計條件不符的情況。 原來基于穩態模型初始設計的最優點不一定是實際操作時的最優點[6]。另外,運行過程中由于諸多的內外部隨機不確定因素,實際存在多種干擾進入穩態模型, 使加熱爐實際的操作狀態偏離最優點。 這就要求在給定約束條件(如產品產量質量、設備極限能力、安全環保底線及公用工程限制等)下,引入動態模型,按照實時運行數據, 進行相關工藝參數最佳匹配, 對過程控制實施實時動態優化控制RTO。RTO基于人工智能的實時優化運行和操作控制, 即隨時跟蹤監測過程暫態。 在滿足所有約束條件的前提下, 不斷自動調整操作點, 以克服各種影響因素, 把依據動態模型在線優化求得的結果作為設定點自動投入控制回路, 實現生產過程的精準優化控制。

現在智慧化工廠中, 通常將RTO與APC組合實施, 實現優化的閉環操作, 這樣既能對裝置進行控制層優化穩定生產, 也可實時優化工藝指標以取得最佳控制效果。 為了進一步解決常規控制回路抗干擾能力差、PID整定難、無法適應多工況的問題, 針對大中型管式加熱爐燃燒過程參數變化, 通過消除上下游相關過程間的干擾, 依靠流程中時間和空間的緩沖作用,將加熱爐燃燒過程與整個煉化裝置的正常運行和開停工, 以全流程高精度快速平穩控制整體策略解決。 近年已出現最新的全流程智能優化控制技術。

3 典型煉化工業加熱爐高能效低排放燃燒控制優化的實現方法

各種先進控制策略的實現, 是在長期控制工程一線工作實踐中發現問題, 再抽象到控制算法研究, 并把科研成果反饋到典型煉化裝置加熱爐燃燒過程的實際應用。 筆者的重點在于運用先進控制算法解決實際問題的思維方法總結, 而對相關過程數學模型的數理推導分析不做詳述。

3.1 常減壓裝置加熱爐自適應控制PID

常減壓裝置是大型煉化一體化工廠的龍頭, 其中的常壓爐和減壓爐也是單體熱負荷最大的管式加熱爐和典型的圓筒爐。 同時,其控制系統也是極具典型性的多變量、 非線性且純滯后系統,爐膛溫度是主要的控制對象,具有明顯的不確定性。

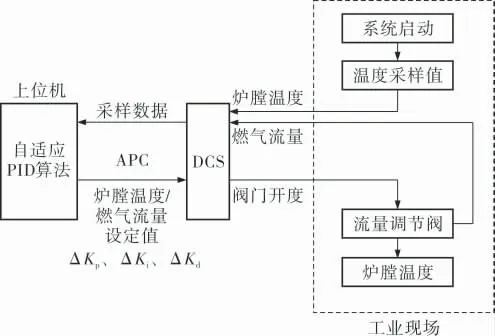

以加熱爐體系熱平衡公式簡化推導出的數學模型, 因有多個假設條件而不能完全確立,且過程中存在較多未知和隨機因素。 實際無法用常規PID 算法實現控制, 運用自適應PID 控制系統, 則可跟蹤識別爐溫的動態特性, 自動整定PID參數并相應改變控制策略,滿足實際的控制需要[7]。 圖1是常減壓加熱爐爐膛溫度的自適應PID控制系統。 用工控機作上位機從DCS讀取所需數據, 經過APC算法運算后輸出爐膛溫度設定值或燃氣流量設定值和ΔKp、ΔKi、ΔKd。

圖1 爐膛溫度自適應PID控制系統

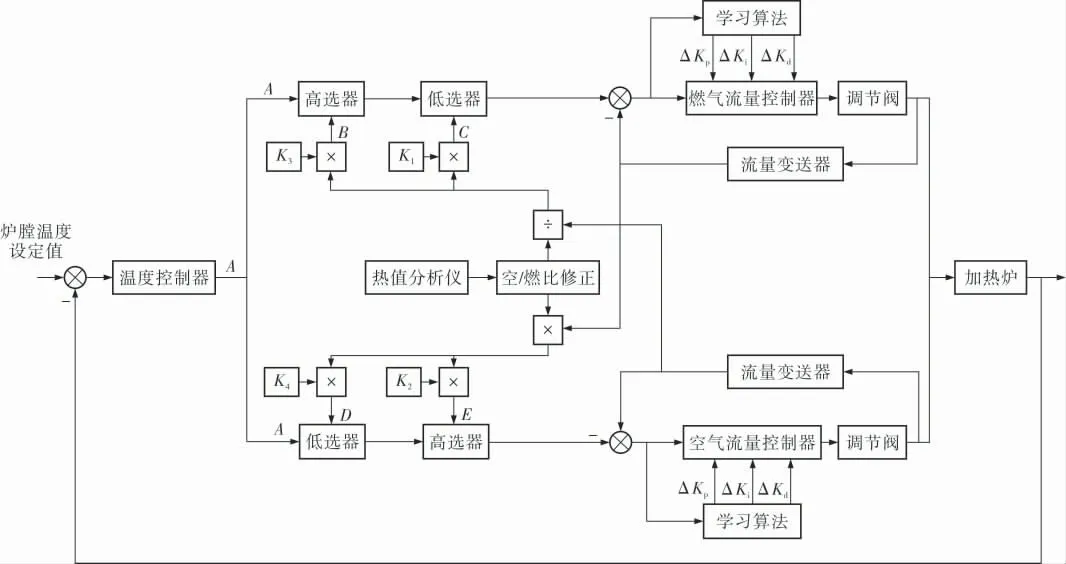

這里以一種實際使用過的自適應PID控制優化策略說明。現場DCS為爐膛溫度串級控制,燃氣熱值可測量確定,且空氣流量可調。 則自適應控制系統從DCS獲取所需數據, 經過RTO模型算法運算得到燃氣流量設定值和空氣流量設定值,再將計算出的設定值傳到DCS。 前端溫度控制器從DCS獲取爐膛溫度和支路出口溫度數據, 經過RTO模型算法運算得到爐膛溫度設定值, 再將計算出的設定值傳送到DCS,DCS根據設定值與測量值的偏差輸出燃氣和熱風閥門開度。 由于支路出口溫度的大時滯性,還需將支路出口溫度數據進行野值識別、剔除后送入平均值模塊,計算一段時間內支路出口溫度平均值(時間設置為1~3 min),將此平均值與支路出口溫度設定值作差,如果差值在±0.5 ℃之內,說明支路出口溫度比較穩定,不需要修正爐膛溫度設定值。 如果差值超出此范圍,則需要修正爐膛溫度設定值。 用近似高斯模糊算法優化爐膛溫度設定值,將計算出的修正量送入DCS。 基于自適應PID和模糊PID的爐膛溫度串級燃空流量雙交叉限幅控制系統結構框圖如圖2所示。 這個控制系統沒有考慮排煙溫度控制回路,實際過程中若煙氣中CO排放量未達標,還可調節排煙擋板的角度以減輕不完全燃燒的程度。

圖2 基于自適應PID和模糊PID的爐膛溫度串級燃空流量雙交叉限幅控制系統框圖

實際過程中應用自適應控制策略后,爐溫的控制在生產負荷調整和燃料熱值變化等工況波動時, 也能較快平穩準確地將介質油出口溫度控制在±2 K之內,燃料單耗降低超過1.0%。 常減壓爐控制的復雜系統由自發形成,復雜問題總能自動找到解決方案,而關鍵是需要清晰的邊界條件[8]。 應用野值檢測和高斯模糊算法將龐雜的過程數據規定在一定界限內逐次求精,讓系統的偏差由非常大逐漸向非常小過渡。

3.2 其他煉化裝置加熱爐的控制優化

連續重整裝置4個串聯反應器的反應進料加熱爐共用同一輻射室 (四合一), 其熱負荷很大(出口溫度520~560 ℃),工藝介質體積流量大,允許壓降小(17~30 kPa),四爐共用同一對流室作煙氣余熱鍋爐。其用氣量占全裝置總量的65%,而提高燃燒效率和降低排煙溫度是其節能減排最主要的途徑。

四合一加熱爐的熱效率和能耗之間存在理論上的相關性。 從反平衡公式計算得到的熱效率具有典型的非線性特征。 其主要取決于氧含量、排煙溫度和廢氣中的CO含量,最終歸結為過剩空氣系數。 過剩空氣系數的值取決于助燃風配比量,即空/燃比。 因此,如果在燃燒過程中實現空/燃比的動態自尋優控制,就可使加熱爐實現高效率、低排放運行。

數學理論研究中的最優化問題,可以用線性規劃方法,在多維空間里劃定一個區域或確定相關的邊界條件,將復雜的非線性求解問題變換成多個線性方程的求解方法。 同時,尋找最優解的方法本身也是最優的[5]。而運用自尋優控制,就是利用加熱爐實際的燃燒過程(即工藝設備條件是確定的)存在最優空/燃比的極值特性,不斷改變控制量,試探和自動搜索(檢測、計算、判斷)其對熱效率指標的影響,從而動態地確定相應的控制參數和策略,使空/燃比保持動態最優值。 具體是在送風調節策略中通過計算得到爐溫升溫曲線的斜率尋求極值,即最快升溫點,確定最優空/燃比控制點的自尋最優控制方法實現。 先進控制系統策略滿足過程控制空/燃比最優化的時效性要求。 實際的控制效果:熱效率最高可達93%,排煙溫度最低至125 ℃,年平均節約燃氣15.72 %。

乙烯裂解爐是裝置的核心,也是工藝技術最復雜的加熱爐體系,其作用是將石腦油、凝析油及LPG等液態原料, 以及乙烷等氣態原料加工成包含乙烯、 丙烯和各種高副產品在內的裂解氣。國內常見的四五種爐型采用不同工藝的專利技術,結構一般包含爐體、爐管(72根)、廢熱鍋爐、急冷鍋爐、燃燒器(16個)、煙囪及引風機等,爐內上部為對流段,下部為輻射段。 典型裂解工藝是通過燃料氣的燃燒在裂解爐爐膛內產生1 000 ℃以上的高溫,各種原料在對流段爐管預熱并與稀釋蒸汽混合(用于降低烴分壓)后,進入輻射段爐管,在高溫作用下發生裂解反應,生成多組分的裂解氣。 為抑制二次反應,通過廢熱鍋爐和急冷鍋爐對高溫裂解氣進行冷卻并回收熱量,之后裂解氣進入急冷單元的汽油分餾塔。 裂解爐燃燒熱中約42%在輻射段提供反應熱和升溫, 約51.5%在對流段被回收,約1.5%為熱損失,其余為排煙損失。 裂解爐是乙烯裝置的能耗大戶,其節能減排是提高乙烯綜合經濟效益的重要途徑。

裂解爐的能耗在很大程度上取決于裂解爐系統本身的設計和操作水平。 近年來,裂解爐技術向高溫、短停留時間、大型化和長運轉周期方向發展。 主要通過改善裂解選擇性、提高裂解爐熱效率、改善高溫裂解氣熱量回收、延長運轉周期及實施新型節能技術等措施實現系統優化。 裂解爐的工藝流程涉及上百個過程變量和約束關系,其控制參數間耦合關系錯綜復雜,各變量間互相關聯影響,僅對爐子燃燒過程中幾個變量運用先進控制, 已不能很好地解決這個復雜問題,需要在全局系統中統籌考慮各變量間的綜合影響和關聯因素,應用基于生產大數據,APC與RTO組合實施,以及各種先進控制策略綜合運用的多變量智能控制系統解決方案。

多變量智能控制是針對復雜過程的業界領先的智能控制方法,其基于大數據、人工智能(神經網絡)及互聯網等技術深度融合,應用了多變量理論、智能建模、自適應控制、協調控制、解耦控制、非線性控制、模糊控制及推理控制等多項前沿技術。 應對裂解爐生產過程中多變量、非線性、強耦合、純滯后、間歇式和連續式控制并存、多約束及多目標控制等技術難題,解決了常規控制回路抗干擾能力差、PID難整定、無法適應多工況等問題。 針對大型生產過程參數變化,通過消除相關過程間的干擾,依靠流程中時間和空間的緩沖作用,達到全流程高精度快速平穩控制的目的[9],實現了裂解裝置正常運行周期達到或超過設計天數、提高雙烯(乙烯、丙烯)收率至53.89%(乙烷原料轉化率65%,乙烯收率80%);降低綜合能耗到600 kg/t(標油)以下;排煙溫度降至100 ℃以下,最低有望至80 ℃;熱效率提高到94%或以上;NOx排放量小于100 mg/L。

解決乙烯裂解爐這種長流程、大系統復雜過程的控制優化問題,運用變換復雜系統特征時空尺度的思路。 復雜系統在不同時空尺度下會表現出截然不同的規律和特征。 跳出眼前尺度,從更大的視角尋求解決復雜系統問題的有效策略,辨識其在更大時空中的動態規律就非常關鍵,不再局限于幾個控制回路“點”的優化,而是融合裝置全流程智能控制的全“面”優化,方能實現先進控制系統升級并長期應用。

4 結論和展望

今天, 石化行業正處于數字化轉型和智慧化發展的新階段, 對加熱爐節能減排的要求也上升到“雙碳”目標的國家戰略層次,綠色低碳可持續高質量發展戰略已成為“國之大者,企之要情”。 近年來,通過各種煙氣余熱回收新工藝、隔熱保溫新材料和高效燃燒器新設備的技術創新,大幅提升了加熱爐高效燃燒的各項指標,但也已接近極限。 而從智慧化工廠系統全局出發,結合國內自主研發的高溫貧氧低氮燃燒技術,借助國產化在線色譜儀、雙組分(O2/COe)氧化鋯分析儀等高性價比儀器儀表的推廣, 定能實現煉化大系統全流程優化控制。 同時,隨著我國自主知識產權大型煉油、 乙烯等工藝包技術的廣泛應用,基于從實際煉化過程積累的大數據,以工業互聯網和軟件技術成果轉化, 在數字經濟時代,不斷迭代加熱爐燃燒控制優化軟技術,提升各類加熱爐系統能效水平, 降低能源消耗和碳排放指標, 為經濟社會的可持續發展創造更大價值。