工業廢鹽熱處理技術研究進展

吳騫,袁文蛟,王潔,張柯,田書磊,李梅彤*

1.天津理工大學環境科學與安全工程學院, 天津市危險廢棄物安全處置與資源化技術重點實驗室

2.易科力(天津)環保科技發展有限公司

3.中國環境科學研究院

工業廢鹽是指在化工、制藥、印染等行業生產過程中以及廢水處理環節中,產生的以NaCl為主,并伴有KCl、Na2SO4、苯系物、氯代烴類等多種物質的固體廢物[1-2]。據統計[3],全國廢鹽年產量為2 100萬t,僅化工行業廢鹽年產量就達300萬t[4],其中,石油化工行業年排放約1億m3的高鹽廢水,排鹽總量每年超1萬t[5];農藥行業廢鹽年產量為50萬t,僅水合肼、呋喃酚和草甘膦3種農藥產品每年產生的廢鹽就達30萬t左右[6-7];氯堿行業每年外排鹽泥量約為80萬t[8],江蘇省某大型氯堿化工企業每天產生約 20.44 t廢鹽[9]。

工業廢鹽產生量大、組分復雜,且含有機物、重金屬等污染物質,2021年《國家危險廢物名錄》明確將工業廢鹽劃定為危險廢物[10]。我國GB 5749—2006《生活飲用水衛生標準》[11]規定,飲用水的總硬度(以CaCO3計)不超過450 mg/L。而工業廢鹽中Ca、Mg等元素被釋放至水體環境中,可直接造成水體硬度增加。部分學者還認為,硬水中的Ca2+、Mg2+與SO42-結合會使人出現胃腸不適、腹脹、腹瀉等現象[12]。此外,廢鹽中攜帶的其他污染物易隨雨水等介質進入環境,影響環境的物質平衡,導致環境質量惡化,威脅動植物的生存和發展[13-15]。廢鹽經一定條件形成NaNO2等毒性物質,進而干擾血紅蛋白攜氧功能,使人體缺氧中毒[16]。由此可見,工業廢鹽嚴重威脅著人類健康和環境安全。

由于工業廢鹽兼有資源屬性和污染屬性,如何在處理過程中消除其污染屬性,保留其資源屬性是人類面臨的重要挑戰。隨著工業廢鹽管理日益嚴格,常規的非熱處理技術在實際應用中受限。而熱處理技術不僅能實現有機污染物的高效去除,且能大規模、連續處理,在工業廢鹽的實際處理中備受關注。因此,筆者綜述了工業廢鹽常見處理處置技術,重點介紹了工業廢鹽熱處理技術和工藝的研究進展、熱處理技術原理以及二次污染問題,以期為工業廢鹽的無害化、資源化處理提供參考。

1 工業廢鹽的組成特點和處理技術

工業廢鹽組分復雜,無機組分常包含NaCl和Na2SO4等,有機組分可能包含醇和酚等,還可能存在如Pu等放射性物質。工業廢鹽的組分與來源有明顯因果關系。如由印染行業產生的廢鹽中稠環類有機物濃度高,且可能含有重金屬[17];煤化工行業產生的廢鹽主要成分為鈉鹽,并含大量有機物[18-19];氯堿工業產生的鹽泥主要成分為NaCl,有機物濃度很低[20];碳酸鍶生產企業產生的鍶鹽廢渣中,Sr濃度最高,其次是Ba[21];核工業產生的廢鹽中可能含有Pu等放射性物質[22]。按照組分,可將工業廢鹽分為單一廢鹽和混合廢鹽[23]。據調查,江蘇省某化工業園區存放的廢鹽中混合廢鹽占80%,單一廢鹽占20%[24]。混合廢鹽主要成分為NaCl,其成分復雜,難以提純;單一廢鹽的純度相對較高,處理成本相對較低[25]。研究認為,干餾可有效去除煤化工行業產生的混合廢鹽中大部分有機污染物,在450和650 ℃條件下干餾,可使有機污染物分解為CO2、CO、H2和 CH4 等[19]。

當前,工業廢鹽常見處理技術可分為熱處理技術和非熱處理技術。其中,常用的非熱處理技術主要包括生物法[26]、填埋[27]、排海[28]、洗鹽法[29]、制堿法[30]以及溶液除氮法[31]等。非熱處理技術存在有機污染物、重金屬等有害物質的去除率低,處理量小,處理不連續等問題。據統計,我國部分行業對工業鹽的需求量為每年400萬t以上[32]。此外,隨著國家推進“無廢城市”建設和實施GB 18598—2019《危險廢物填埋污染控制標準》[33],工業廢鹽處理、管控等方面的要求進一步提高,開發經濟有效的工業廢鹽處理和再利用技術迫在眉睫。

2 工業廢鹽熱處理技術概述

工業廢鹽組分復雜,其中含有的有機污染物是資源化處理廢鹽的主要制約因素[34]。熱處理技術能夠高效去除廢鹽中的有機污染物,實現廢鹽的減量化、無害化和資源化[35],根據使用裝置可將其分為傳統熱處理技術和新型熱處理技術[36]。

2.1 傳統熱處理技術

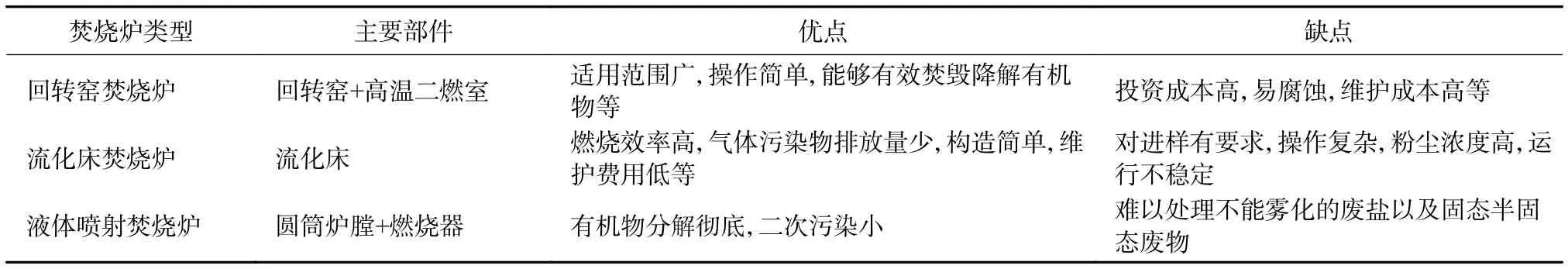

工業廢鹽傳統熱處理技術主要為基于焚燒爐的直接焚燒技術,包括回轉窯焚燒爐、流化床焚燒爐以及液體噴射焚燒爐等[37],常用焚燒爐的優缺點如表1所示。

表 1 常見焚燒爐類型及其優缺點[38]Table 1 Advantages and disadvantages of common incinerators

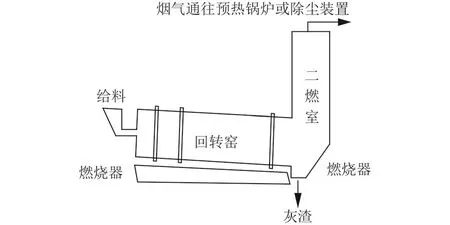

2.1.1 回轉窯焚燒技術

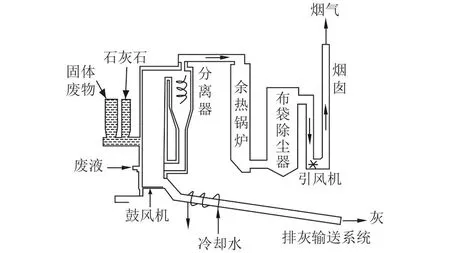

回轉窯焚燒技術可焚燒處理組分復雜的有機污染物,是處理固態、液態和氣態可燃性廢物的通用技術[38-41],爐型結構如圖1所示。

圖 1 回轉窯焚燒爐示意[41]Fig.1 Schematic diagram of rotary kiln incinerator

別如山等[42]利用回轉窯焚燒技術處理有機廢物,在回轉窯的轉動下,廢物與燃氣混合,并在燃燒器的高溫區(1 100~1 370 ℃)充分燃燒,煙氣進入二燃室分解可能含有的二噁英、呋喃等有害物質,燃燒灰渣從窯尾排出,該工藝能有效去除廢物中的氯代芳烴、高聚物等有機污染物,但存在焚燒工況不穩定、操作繁瑣等問題。趙波等[41]認為,回轉窯焚燒技術處理高含鹽廢物時,熔融結焦問題會導致回轉窯結圈、熔渣掛壁等現象,降低焚燒效果;處理低熱值含鹽廢物時,因加入輔助燃料,而使煙氣中NOx濃度升高,影響煙氣質量。占華生等[43]認為回轉窯高溫燃燒區結圈以化學侵蝕和機械磨損為主,這是由于鈉鹽與耐火材料中的Al2O3、SiO2發生反應,同時使體積膨脹形成的,因此在處理廢鹽時,回轉窯的耐火材料宜選用鉻鋯剛玉質,并應重點關注焚燒時Cr(Ⅵ)的形成情況。

為了提高回轉窯焚燒處理廢鹽效果,徐紅彬等[44-45]設計了基于回轉窯焚燒爐的工業廢鹽精制裝置及工藝,廢鹽預處理后進入回轉窯高溫煅燒(300~800 ℃),尾氣經過蓄熱式尾氣焚燒爐徹底焚燒(800~1 000 ℃),達到無害化排放。廢鹽中的硝基苯類有機污染物可被徹底去除,同時煅燒后的鹽經溶解過濾、蒸發結晶得到高品質固體氯化鈉,滿足燒堿、純堿行業使用要求。在此基礎上,韓正昌等[46]采用熱風的形式對廢鹽進行熱脫附,利用熱風爐和回轉窯焚燒爐設計了廢鹽多級熱脫附裝置(圖 2),廢鹽經一級(100~200 ℃)、二級(300~600℃)加熱處理,尾氣由管路連接至上一級回轉窯加熱爐內焚燒,產品鹽中有機污染物可降至10 mg/kg以下,有效解決了爐渣掛壁、黏結的問題,且無尾氣產生。孫彩虹等[47]對熱風爐和回轉窯焚燒爐裝置進一步優化,增設了分級氣提裝置,廢鹽在初步氣提干燥(150~400 ℃)后,進入熱風爐(700~1 000 ℃),去除有機污染物,尾氣經布袋除塵高空放空,處理后的工業鹽TOC<15 mg/kg,可作為氯堿行業等精細化工原料。

圖 2 二級熱風焚燒爐示意[46]Fig.2 Schematic diagram of secondary hot blast stove incinerator

羅勁松等[48]探討了利用回轉窯處理含鹽有機廢液的影響因素,認為進樣器隔膜泵的霧化角度為90°、霧化噴霧距離為3~4 m、廢液熱值為25~30 kJ/g、廢液中氯質量濃度≤4%時,焚燒處理的效果最佳。劉維彤[49]認為回轉窯焚燒技術處理多性態廢鹽應采取兩段式前處理,即固態、半固態廢鹽由螺旋給料機從窯爐頭進料,實現混合廢物的一級焚燒;經50%蒸發濃縮預處理的含鹽廢液由霧化噴槍送入窯內,實現廢液與固體廢物混合的二級焚燒;隨后,混合廢鹽進入回轉窯內焚燒,有機污染物轉化為CO2、H2O等無害物質。利用該工藝,可以實現多種農藥廢鹽的同時同爐處理,極大改善了含鹽廢液的處理現狀。

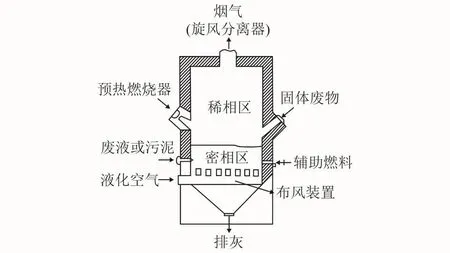

2.1.2 流化床焚燒技術

在流化床內,廢鹽與惰性床料在流化風的作用下充分混合并呈現良好流化狀態,廢鹽中的有機污染物在800~900 ℃分解、燃燼,煙氣經旋風分離器處理達標后排放。按照流化風在床內截面速度,可將流化床焚燒爐分為鼓泡流化床焚燒爐(圖3)和循環流化床焚燒爐(圖 4)[42]。

圖 3 鼓泡流化床焚燒爐示意[42]Fig.3 Schematic diagram of bubbling fluidized bed incinerator

圖 4 循環流化床焚燒爐示意[42]Fig.4 Schematic diagram of circulating fluidized bed incinerator

邵軍[50]開發了利用流化技術分解工業廢鹽中有機污染物的工藝,廢鹽在沸騰干燥床中與熱空氣進行氣固接觸并形成流化態床層,于高溫分解釜中被加熱至300~450 ℃,在催化劑的作用下分解有機污染物,回收處理后的工業廢鹽可用作工業原料鹽。李緒賓[51]經熱解流化試驗后發現,當流化溫度為400 ℃、流化時間為10 min時,廢鹽中有機污染物去除率大于99.5%。

陳宇明[52]認為,廢鹽中堿金屬鹽類易在床層內形成低熔點共晶體,影響流化效果。呂宏俊[53]以含鹽有機廢液為研究對象,石英砂作為流化床床料,發現焚燒程度、有機污染物去除率均隨焚燒溫度上升而增大,有機污染物去除率最高達99.999%,但當溫度超過850 ℃后,床層流化不穩定,并且出現了嚴重的結焦現象;同時考察了石灰石、Fe2O3、Al2O3和高嶺黏土4種添加劑對結焦結渣的抑制作用,得出高嶺黏土添加劑對抑制焚燒爐結焦結渣效果最明顯。汪向陽[54]利用流化床處理含鹽苯胺廢液,得出當焚燒溫度為850 ℃以上時,焚燒效率可達99.95%,同樣也證實了高嶺黏土能夠抑制流化床焚燒爐結焦結渣現象的發生。姜海超等[55]研究了流化床焚燒技術處理含氰廢鹽,結果表明,廢鹽在750 ℃下流化2.5 min,含氰有機污染物被完全去除,780 ℃流化3 min,廢鹽中TOC質量分數小于1×10-6。

2.1.3 液體噴射焚燒技術

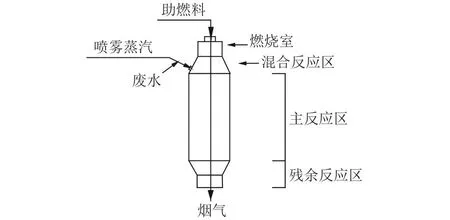

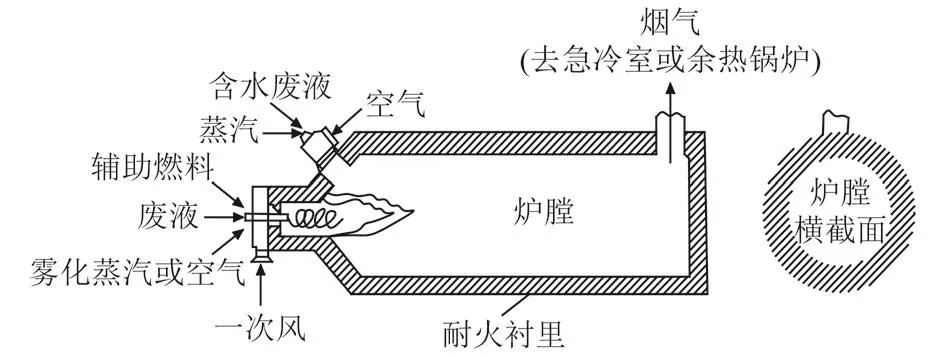

液體噴射焚燒技術主要用于處理能以泵輸送的液態廢物,常用的設備為立式液體噴射焚燒爐(圖5)和臥式液體噴射焚燒爐(圖6)[42]。

圖 5 立式液體噴射焚燒爐示意[42]Fig.5 Schematic diagram of vertical liquid jet incinerator

圖 6 臥式液體噴射焚燒爐示意[42]Fig.6 Schematic diagram of horizontal liquid jet incinerator

在液體噴射焚燒爐內,助燃氣經爐壁夾層預熱,廢液經霧化器霧化后噴入爐內,與助燃氣在燃燒室內充分燃燒,產生的煙氣經處理裝置處理后由排氣裝置排出。東北制藥廠利用液體噴射焚燒爐處理含鹽廢液,其COD年處理量達400 t;天津化纖廠利用立式液體噴射焚燒爐處理聚酯生產廢液,處理量達1 246 kg/h[53]。潘華豐等[56]根據焚燒參數對液體噴射焚燒爐焚燒效果的影響設計了自動控制系統,指出利用該系統處理廢鹽時,應確保工藝條件滿足爐溫為1 100~1 250 ℃、爐壓在-500 Pa左右的要求,從而確保廢鹽中的有機污染物能被有效去除以及焚燒爐的安全運行。池涌等[57]認為液體噴射焚燒爐處理廢鹽存在運行成本高,煙氣中NOx濃度高,處理量小,且對高黏度廢水的處理效果不佳等問題。

2.1.4 其他傳統熱處理技術與方法

李書龍[58]設計了三段式焚燒技術,加入特定化學試劑將廢鹽制成飽和溶液,廢鹽中的無機雜質與化學試劑反應形成沉淀而被去除,可溶有機污染物進入溶液隨上清液干燥處理后輸送至三段式焚燒爐中有效分解,最終制得NaCl含量達99%以上的成品。針對含鋰廢鹽特點,鄧天龍等[59]發明了一種廢鹽處理工藝,將含鋰廢鹽在300~680 ℃焚燒爐煅燒后,經溶解過濾、結晶蒸發等步驟,制得了符合GB/T 11075—2013《碳酸鋰》[60]的碳酸鋰產品和符合GB/T 5462—2015《工業鹽》[61]的 NaCl產品。陳蕾等[62]發明了醫藥廢鹽的無害化處理方法,向醫藥廢鹽中加入石英砂、CaCO3,混合均勻于焚燒爐中加熱至1 000~1 200 ℃,去除醫藥廢鹽中的難降解有機污染物,冷卻至室溫制得無害化產品玻璃體,該方法可用作地板磚或其他建材產品的生產。吳汕等[63]在實驗室條件下,通過添加稻殼、生物炭等輔料創新了工業廢鹽焚燒方法,將廢鹽制成鹽球后,與稻殼、生物炭混合布料于燒結杯中燃燒,有機污染物去除率達98.5%,精制提純后的鹽渣達到GB/T 5462—2015中精致工業鹽優級品質要求。

2.2 新型熱處理技術

在工業廢鹽傳統熱處理過程中,由于工業廢鹽的無機物濃度高,通常熱值較低,導致采用傳統熱處理技術效果不佳;重金屬焚燒時可能導致爐膛腐蝕、破壞設備;含氯有機污染物在焚燒時可能伴隨二噁英等劇毒物質的生成,造成二次污染。為了解決這些難題,新型的熱處理技術被應用于廢鹽的處理中,主要包括懸浮爐處理技術、分級碳化技術、熔融鹽氧化技術、高溫熱管技術以及微波吸收技術等[36]。

2.2.1 懸浮爐處理技術

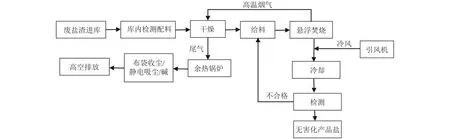

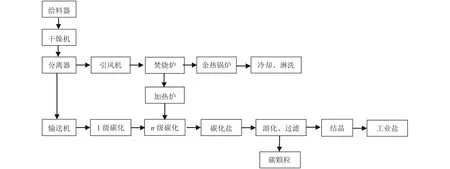

常鷹等[64]設計了若干級相連的懸浮爐焚燒裝置,利用該裝置設計了廢鹽熱處理工藝,即廢鹽經預處理(60~250 ℃)后,進入若干次循環高溫懸浮熱解爐(200~600 ℃)熱解,產生的廢氣經尾氣裝置處理后排入大氣,固體廢鹽經檢驗合格后作為工業原料,否則再次進入循環高溫懸浮熱解爐中處理,直至檢驗合格,工藝流程如圖7所示[65]。該工藝能夠防止廢鹽結塊,可大批量連續處理工業廢鹽,滿足了工業廢鹽高效無害化處理目標,解決了高溫碳化處理或者直接高溫處理工業廢鹽工藝中存在的廢鹽軟化、設備黏結、碳化不均、雜質去除不凈等問題。余傳林等[66]采用“U”型膜式壁鍋爐處理廢鹽,廢鹽由爐頂噴槍噴入懸浮爐中進行高溫焚燒,而后落入爐底的熔鹽池中,保持爐膛煙氣溫度≥1 100 ℃,以實現有機污染物完全分解,將產生的煙氣通入冷卻室遏制二噁英等有害物質的生成,產品鹽經冷卻后(TOC接近0)可直接循環利用。

圖 7 懸浮爐處理工業廢鹽流程[65]Fig.7 Flow chart for the treatment of industrial waste salt in a suspension furnace

2.2.2 分級碳化技術

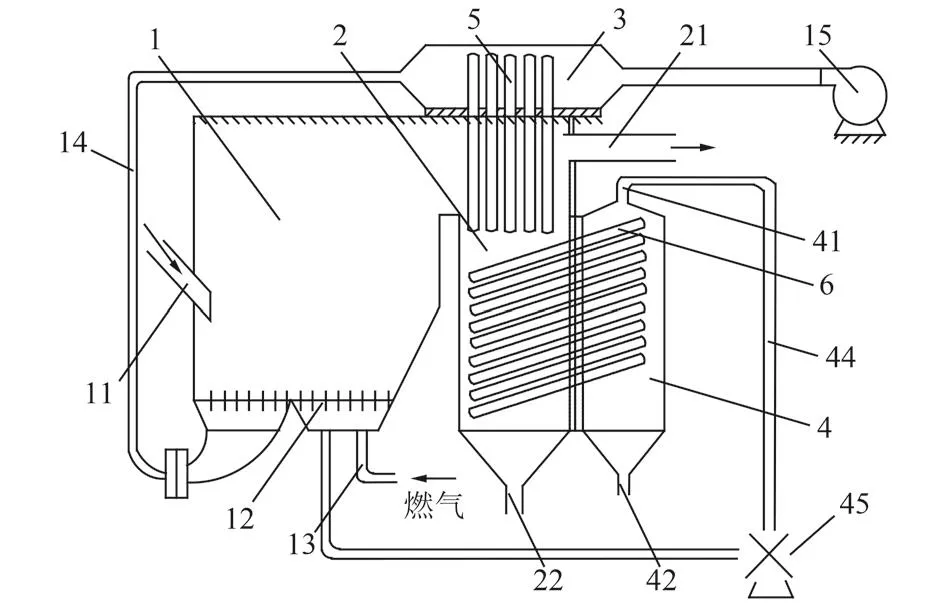

王鳴彥等[67]開發了一種工業廢鹽碳化處理方法,廢鹽經250~350 ℃閃蒸干燥機干燥,在氣流管式預分解器中加熱分解,隨后進入噴動床碳化爐中分解碳化,碳化產品經加工、精制成達標的工業鹽;尾氣在高溫焚燒爐中焚燒,大部分循環至氣流管式預分解器重新利用,剩下的達標排放。該法尾氣產生量大且有機污染物去除不徹底。張繼宇[68]設計了工業廢鹽分級分解碳化無害化處理工藝,針對每種工業廢鹽有機污染物特性,設置若干級分解碳化爐,對工業廢鹽進行分級加熱,有機污染物被分解碳化,產生的含熱尾氣作為干燥熱源引入焚燒爐焚燒,焚燒產生的熱氣回收利用。該設備能有效遏制熱處理技術處理工業廢鹽時產生的結渣現象,且無二次污染物,無有毒有害氣體排放,熱效率高,節能環保,投資成本低。其主要流程如圖8所示。

圖 8 工業廢鹽分級分解碳化無害化處理工藝流程[68]Fig.8 Process flow chart of harmless treatment of industrial waste salts by hierarchical decomposition and carbonization

張以飛[69]認為,分級碳化技術處理工業廢鹽的關鍵是前端高溫碳化技術,應確保有機污染物在前端高溫碳化過程中的去除率。胡衛平等[70]將工業廢鹽置于300~600 ℃的碳化爐,反應產物氯化鈉濃度達97.7%,COD由11 520 mg/L降至83.5 mg/L,TOC去除率超過99%,產品鹽可作建筑添加劑等工業鹽,實現了工業廢鹽的資源化利用。

2.2.3 熔融鹽氧化技術

熔融鹽氧化技術是將固態、液態或氣態可燃廢物與過量的氧化劑空氣一同注入到反應器內,充分反應后,能夠高效去除可燃廢物中的有機質[71]。Yang等[72]利用熔融鹽氧化技術處理含放射性物質的混合廢鹽發現,99.9%以上的Co和Sr被保留在反應器中,95.4%以上有機污染物被氧化分解,實現了廢鹽中放射性物質與可燃物的有效分離。工業廢鹽經熔融鹽氧化技術處理后得到的灰分等固態物質可用做陶粒和建筑基料等,實現了工業廢鹽的資源化。

吳軍偉等[73]將廢鹽經篩分、干燥預處理后,進入分區的熔鹽室中,并在氧氣氣氛、1 120~1 180 ℃下加熱至熔融液態并流入熔鹽池,產品冷卻、破碎研磨至粉末態,煙氣進入二燃室燃燒后排放。為了有效利用熔融后的產品鹽,周丹丹等[74]基于熔融鹽氧化技術開發了一種利用工業廢鹽制備熔劑的方法,在500~1 500 ℃高溫條件下,去除工業廢鹽有機污染物和易分解無機污染物,經溶解、過濾、冷卻結晶等步驟,向除雜廢鹽溶液中加入無機鹽調節組分,最終制得熔劑產品。

2.2.4 高溫熱管技術

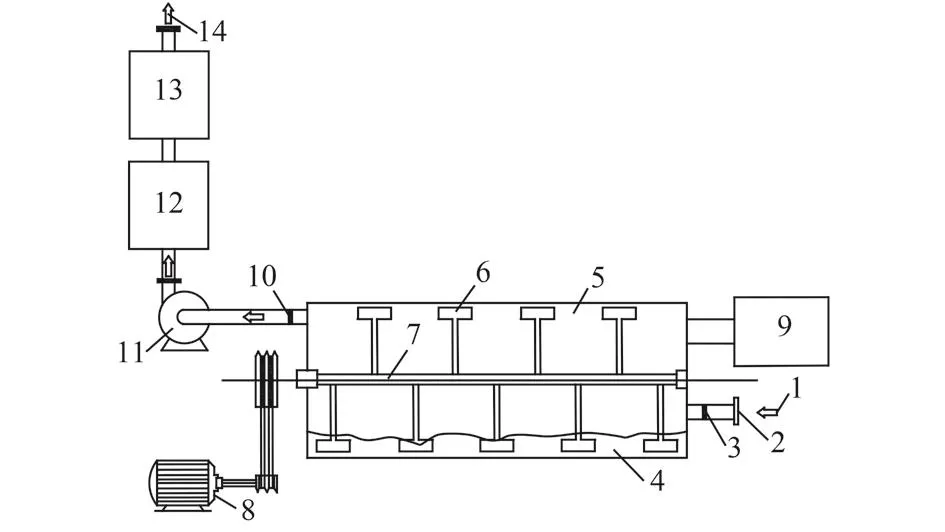

李書龍[75]設計了基于高溫熱管的工業廢鹽綜合處理工藝,使工業廢鹽中的有機污染物在高溫熱管熱解爐內被熱解,產生的氣體由氣體通道排出,所得產品NaCl含量達99%以上,符合GB/T 5462—2015中精致工業鹽優級品質的要求。在此基礎上,為了進一步去除工業廢鹽中的有機污染成分,李書龍[76]設計了聯合沸騰爐和高溫熱管爐的新型工業廢鹽處理裝置,可使工業廢鹽在沸騰爐中燃燒去除有機污染物和水分,并將回收產生的余熱送至爐排進行二次利用,實現了工業廢鹽中有機污染物和水分的高效去除,其裝置如圖9所示。

圖 9 基于沸騰爐和高溫熱管爐的工業廢鹽處理裝置示意[76]Fig.9 Schematic diagram of industrial waste salt treatment device based on boiling furnace and high temperature thermal pipe

馮春全等[77]利用高溫熱管技術實現了低溫催化熱解處理有機廢鹽。在惰性氣氛下,廢鹽與銨鹽催化劑混合預處理,經熱解、溶解、過濾等步驟,廢鹽中的有機污染物被碳化,重金屬污染物被催化劑絡合而固定,將濾液蒸發結晶后制得無機鹽產品,濾渣在900~1 500 ℃高溫環境下石墨化處理制得碳納米材料,制得的碳納米材料可作為超級電容器和電池負極材料。

2.2.5 微波吸收技術

微波吸收技術是利用微波能量分解廢鹽中的有機污染物。項賢富等[78]采用無氧微波裂解的方式處理工業廢鹽,將廢鹽均勻混合后用蒸氣干燥,在450~500 ℃的氮氣氣氛下裂解100 min以上,徹底分解廢鹽中的有機污染物。劉海弟等[79]設計了有氧環境下基于微波吸收介質的工業廢鹽處理裝置,將工業廢鹽粉碎至粒徑小于0.5 mm狀態,按一定比例與微波吸收介質顆粒混合,利用微波能量加熱、降解廢鹽中的污染物,煙氣經凈化裝置處理達標后排放,淘洗粗鹽,排出其中的NaCl并回收微波吸收介質顆粒,有效避免了工業廢鹽熱解處理時結塊現象的產生,且處理時間短、處理效率高,其裝置如圖10所示。曾青云等[80]認為,微波輻射加劇了分子內部運動頻率,從而加快了廢鹽中有機污染物去除降解的反應速度,可有效去除廢鹽中的氨氮等有機污染物,但微波吸收技術處理廢鹽時存在投資成本高以及處理量有限的缺陷。

圖 10 基于微波吸收介質的工業廢鹽處理裝置示意[79]Fig.10 Schematic diagram of industrial waste salt treatment device based on microwave absorption medium

2.3 熱處理技術去除有機物原理及影響因素

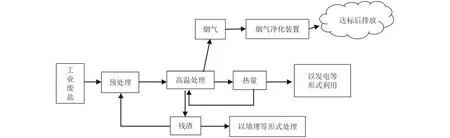

工業廢鹽的熱處理過程既有物理變化還有化學變化,是反應動力學、燃燒空氣動力學和傳熱學等多學科的綜合過程[81]。一般認為,熱處理過程中有機污染物分解原理是工業廢鹽與過量的氧化劑注入到熱處理系統中,有機污染物處在溫度超過自身熔點或者分解溫度時發生一系列物理化學反應,最終裂解為小分子氣體逸散[63]。與此同時,物質的化學變化伴隨著熱量的變化,在熱處理過程中,大部分有機物的化學能通過化學反應轉化為熱能。廢鹽的熱處理流程如圖11所示。經熱處理技術處理后,工業廢鹽中的有機物轉化為CO2、水蒸氣、NOx和SOx等,無機物轉化為灰渣,焚燒形成的煙氣經尾部煙氣凈化系統處理達標后排放,焚燒所形成的熱能可以通過發電等形式回收利用。工業廢鹽熱處理技術主要優勢是處理時間短、處理量大、操作簡便、有機物去除率高、適用范圍廣等。

圖 11 熱處理技術處理工業廢鹽的一般流程[81]Fig.11 General process of thermal treatment technologies for the treatment of industrial waste salt

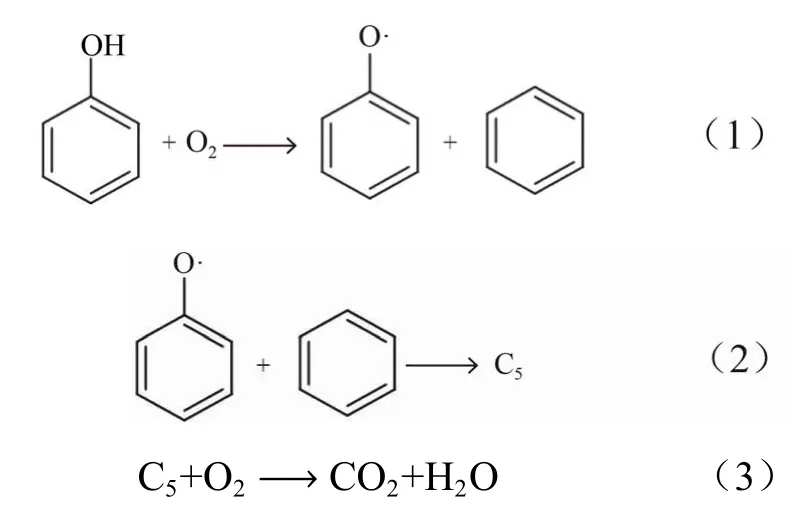

馬靜穎[81]研究了以苯酚為代表的芳香族有機化合物的氧化降解機理:苯酚與氧氣反應生成苯氧自由基和苯,進一步生成茂基、環戊二烯等C5物質,C5物質再接著反應生成更低C數的物質,最終形成CO2,如式(1)~式(3)所示。

此外,有研究報道[70],工業廢鹽主要為碳酸鹽時,有機物的氧化分解機理如式(4)~式(7)所示,過氧離子和超氧離子作為主要的活性氧參與到有機污染物的消除過程中。碳酸鹽能夠促進氧氣反應形成過氧離子和超氧離子[82],如式(8)和式(9)所示。

Volkovich等[83]認為,硝酸根也可促進熱處置系統中超氧離子的產生,從而增強有機污染物的去除率。該過程常為過氧離子與硝酸鹽反應形成超氧離子和亞硝酸鹽,亞硝酸鹽被過氧離子再氧化成硝酸鹽,從而連續提供超氧離子來氧化廢鹽中的有機物,如式(10)和式(11)所示。

熱處理工業廢鹽時,有機污染物的分解消除情況隨熱處理溫度的變化而變化。蘇夢等[84]利用高溫熱管技術研究了農藥廢鹽的熱處理特性,結果表明,隨著溫度增加,廢鹽中的有機污染物先分解為雜環類、酚類、醇類和脂肪族氯化物,進而分解為脂肪族氯化物,直至完全分解,有機污染物的分解主要發生在25~300 ℃ 以及450~600 ℃。董俊佳等[85]認為,在氧氣氣氛下,廢鹽中有機污染物的分解主要發生在510 ℃。李唯實等[86]利用氣相色譜-質譜儀檢測了經高溫熱管技術處理后的廢鹽中有機污染物的去除情況,發現二氯乙烷、甲苯、間二氯苯以及對二氯苯的去除率分別為87.76%、100.00%、82.68%和84.57%,且煙氣的主要成分為苯系物。

3 工業廢鹽熱處理技術中的二次污染問題

非金屬元素(主要為N和S等)氧化物的排放、重金屬元素的揮發和二噁英的產生往往是造成工業廢鹽熱處理技術中二次污染的主要原因。

3.1 重金屬元素

工業廢鹽中的重金屬元素由于密度和熔點溫度等因素,在不同操作環境下,部分以金屬等形式沉積在反應器底部,其余以氧化物或溴化物等形式隨飛灰進入大氣環境,造成二次污染。林誠乾[87]認為,廢鹽中重金屬揮發不僅與高溫下共同反應的物質種類及其濃度有關,還與操作溫度等因素有關。研究發現,含溴物質與含重金屬廢鹽混合加熱會促進廢鹽中重金屬元素的揮發,Cu在600 ℃下與Br反應形成CuBr2、CuBr而揮發,Ag在1 000 ℃與Br反應形成AgBr而揮發[88]。陳杰等[89]測定了不同含碳量的工業廢鹽焚燒飛灰發現,工業廢鹽的含碳量為54.70% 時,Fe、Cu 以 Fe2(SO4)3、CuSO4的形式揮發,隨飛灰進入大氣環境。此外,重金屬元素Pb隨著操作溫度的上升,其揮發量也在不斷上升[87]。

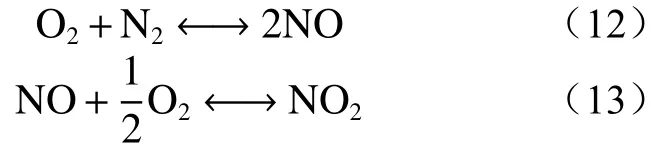

Zhang 等[90]研究發現,80% 以上的 Cr、Cu、Ni,74%~94%的Zn,46%~79%的Pb都殘留在灰渣中;47%~73%的Cd和60%~100%的Hg遷移至飛灰中。金屬離子在高溫處理時的遷移形式主要為揮發-冷凝和機械遷移2種形式,且以前者為主,遷移過程如圖12所示[91-92]。

圖 12 金屬離子的遷移過程[92]Fig.12 Migration process of metal ions

工業廢鹽中的Pb、Hg、Cd熔點相對較低,高溫處理時主要以氧化物的形式遷移到煙氣中。部分金屬離子與Cl反應生成低沸點的氯化物,富集到飛灰中。陳懷俊等[91]認為,高沸點的金屬離子在高溫處理時凝結形成飛灰核心,低沸點的金屬離子凝結在飛灰的表面。高溫處理時,工業廢鹽中的堿金屬、堿土金屬與金屬離子及其他物質發生復雜的物理化學反應,對金屬元素的遷移、轉化和賦存帶來影響。羅江澤等[93]認為,以Ca為主的堿金屬對不同金屬離子的遷移轉化規律影響不同,其能促進Cu的揮發,抑制Zn的揮發,與Pb競爭Cl元素從而抑制Pb的揮發,與Cr反應形成Cr的三價態和六價態化合物且二者之間可相互轉化。

3.2 非金屬元素

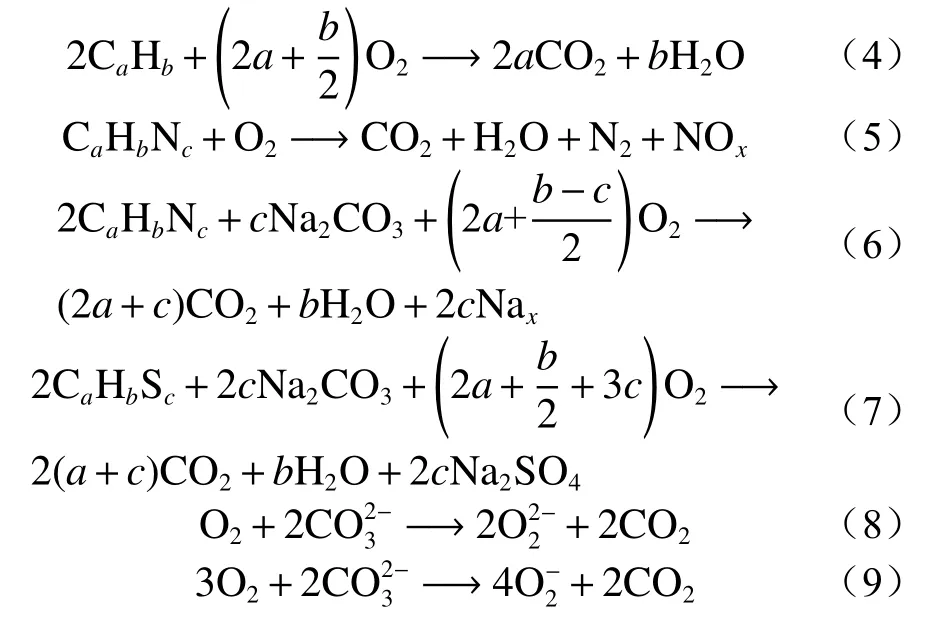

工業廢鹽中含有的以N、S、Cl等為主的非金屬元素在高溫下會形成有害物質。工業廢鹽中的N經熱解處理后主要有2種去路:1)與O反應形成NOx,以氣體的形式逸出到大氣環境中;2)形成NaNO3等物質進入到焚燒后的灰分或飛灰中[94]。N與O反應生成NOx的方式有3種,第1種是熱力型NOx,其生成機理可用澤爾多維奇(Zeldovich)的不分支鏈鎖反應表示〔式(12)和式(13)〕[95]。

另外,在富燃火焰處還有如下反應:

第2種是快速型NOx,其生成機制可以用費尼莫爾(Fenimore)理論[95]來解釋:空氣中的N和燃料中的碳氫離子團(如CH等)在燃燒時,產生的烴(CHi)等撞擊空氣中的N分子從而產生CN、HCN,HCN再被氧化成NOx。第3種是燃料型NOx,主要是由燃料中含有的NOx在燃燒過程中熱分解、氧化形成[95]。

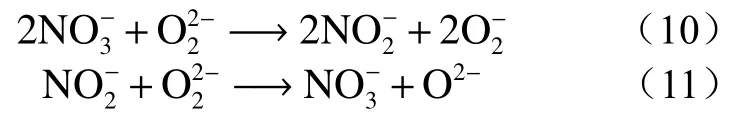

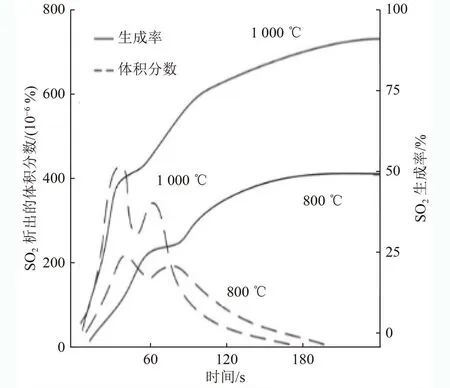

工業廢鹽中的S以SOx或硫酸鹽等形式從廢鹽中去除。李偉等[96]認為,燃料燃燒過程中產生的硫化物主要包括SOx、H2S和SO2等物質,其中SOx主要是SO2。硫轉化為SO2具有階段性:第一階段是分解有機硫物質;第二階段是在第一階段基礎上,由穩定性高的有機硫和無機硫分解形成SO2。SO2生成受溫度、燃料停留時間等多種因素影響,不同爐溫和停留時間下SO2的生成特性如圖13所示[97]。

圖 13 不同爐溫和停留時間SO2的生成特性[97]Fig.13 Formation characteristics of sulfur dioxide at different furnace temperatures and residence times

工業廢鹽中的Cl可以以NaCl的形式保留在廢鹽中,經除雜等過程得到符合工業鹽要求的精制NaCl,再次進入生產系統進行資源化利用;也能形成HCl氣體,與O等元素反應形成劇毒物質二噁英。HCl氣體是一種酸性氣體,易對人體健康造成威脅,還能導致腐蝕鍋爐,增加尾部煙氣凈化難度,影響焚燒設備的正常運行[72]。此外,Cl影響重金屬元素的遷移。李嘉懿等[98]研究飛灰中Cl濃度與金屬離子的關系發現,Cl濃度與Zn、Pb的浸出率呈正相關,飛灰中Cl濃較高時,金屬離子主要以不穩定形態存在。

3.3 二噁英

熱處理工業廢鹽時生成的有機污染物中,二噁英的生成與濃度受到廣泛關注。二噁英是指含有1個或2個O鍵連接2個苯環的含Cl有機化合物,包括多氯聯苯并二噁英、多氯聯苯并呋喃和多氯聯苯。

二噁英的形成是限制熱處理技術處理工業廢鹽安全應用的關鍵問題之一。謝明等[99]認為,焚燒工業廢鹽產生二噁英的途徑有4種:1)工業廢鹽中本身含有二噁英,高溫處理時未達到二噁英分解溫度而將其釋放到環境中;2)工業廢鹽在300~700 ℃下,Cl經一系列物理化學反應形成二噁英;3)廢鹽中的有機物焚燒形成小分子碳氫化合物,與Cl等作用形成二噁英;4)C、H、O和Cl在飛灰表面通過基元反應形成二噁英。羅國衡[100]認為焚燒爐溫度達1 000 ℃時完全抑制二噁英的生成,反應溫度是控制二噁英形成和消除的關鍵因素。

4 結語與展望

我國化工、制藥、印染等行業每年產生大量有害工業廢鹽,對人體健康和自然環境安全造成嚴重的威脅,同時也制約著企業的正常發展。以往“分解”和“破壞”的處置思路難以滿足該類廢物的處置要求。從處理效果、成本和工業化規模的角度考慮,熱處理技術是當今實現工業廢鹽無害化和資源化處理的最有效途徑之一。傳統的熱處理技術如回轉窯焚燒技術和流化床焚燒技術等,具有較強的通用性,針對不同來源和種類的廢鹽均具有較好的處理效果,設備成熟可靠,但是設備投資較大,易結垢,能耗高,熱利用率低;而以懸浮爐處理技術為代表的新型熱處理技術提高了熱利用效率,可防止廢鹽結塊,高效實現工業廢鹽大批量、連續處理。近年,市場上工業廢鹽的價格在4 000~6 000元/t,其熱處理成本為1 500~3 000元/t(以干鹽計),熱處理技術具有良好經濟效益和市場前景。此外,有機物污染物的去除率是評價各種工業廢鹽熱處理技術的重要指標之一,是廢鹽能否實現資源化回收和利用的決定因素。在工業廢鹽相關技術、方法研發過程中,開發新型的高有機污染物去除率,同時兼顧低碳、節能的工業廢鹽熱處理技術及設備是未來發展趨勢。

工業廢鹽的無害化、資源化處置可為企業降低運行成本,節約自然資源,有效緩解環境惡化問題。近年我國工業廢鹽處置率和處置水平均有所提高,但是也存在著一些問題:1)主流的熱處理技術往往是其他行業和領域中傳統熱處理技術和裝備的遷移和應用,缺少針對性強、低碳、高效和自動化的工業廢鹽新型處理技術和裝備;2)在工業廢鹽產量較大的幾個行業中,缺少以綠色合成與轉化、清潔生產為代表的高新技術支撐,更多強調和依靠末端治理;3)國內缺少工業廢鹽處理技術規范以及資源化產品的相關質量標準。因此,在未來,要進一步實現工業廢鹽的源頭減排與末端治理的高效協同與融合;深入開展工業廢鹽處置過程中的基礎研究,不斷發現工業廢鹽處置過程中存在問題,科學解決技術難題,實現工業廢鹽無害化和資源化處置。