特大口徑全焊接球閥的密封性分析及結構改進

陸 怡,查涵清,姚潤鹽

(常州大學機械與軌道交通學院,江蘇 常州 213164)

1 引言

長輸管線全焊接球閥通常直埋于地下,檢維修難度高,出現泄漏問題會給管道運行帶來重大安全隱患[1];使用過程中,閥門除了承受內部介質壓力外,還可能承受管道沉降、移動、熱應力等復雜外載荷作用,因此要求長輸管線閥門整體強度和密封性能好,安全、可靠、長壽命[2-3]。全焊接球閥具有流體阻力小、啟閉速度快、外泄可能性小、可埋地、重量輕、壽命長等顯著優點[4-6],因此被廣泛應用并成為長距離輸送管線保證運輸安全所使用的首選控制部件[7]。考慮到建一條大口徑管線比多條并行小口徑管線更為經濟,近年來,長輸管線用超大口徑(DN1400及以上)全焊接球閥需求量日益增加[8]。

目前,國內關于公稱直徑1400mm,承受復雜外載荷作用的超大口徑全焊接球閥的設計制造尚無標準可依,主要是依靠實驗研究,進行對比分析設計[9],導致成本提高、設計周期延長,制約了國產超大口徑全焊接球閥在國家重大工程上的應用。良好的密封性能不僅是評判球閥設計的重要因素,也是確保長輸管線球閥在承受內壓及多種復合載荷作用下安全運行的關鍵。球閥密封結構的差異會影響密封性能,目前的研究主要是通過對球閥密封結構進行優化設計,保證理論上不會產生泄漏[10-13],但是對特大口徑全焊接球閥閥座密封圈接觸表面的密封比壓變化研究較少,不能保證整個密封面上的接觸應力都滿足密封要求。馮占榮[14]等人分析了高壓硬密封固定球球閥在關閉狀態下的密封性及應力分布,并且通過單因素優化對密封環面開口度進行仿真。查閱相關文獻,目前還沒有對DN1400的球閥進行密封性能分析及結構改進的相關研究。

基于此,本文以某公司研發的城市供暖用長輸管線特大口徑全焊接球閥為研究對象,基于ANSYS數值仿真方法,研究操作工況下不同寬度、不同壓力角的閥座密封圈和球芯接觸表面間密封比壓分布情況,揭示不同因素對密封比壓的影響規律,分析密封性能。為合理設計和優化特大口徑全焊接球閥密封結構提供依據。

2 雙向密封固定球球閥密封原理

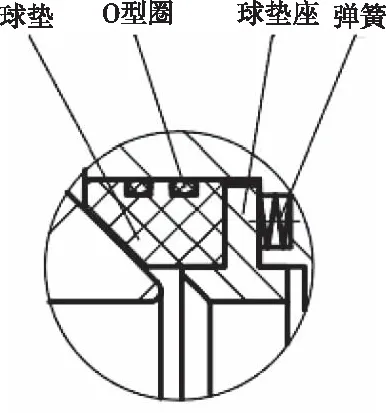

某公司研發的城市供暖用公稱壓力2.5MPa、公稱直徑1400mm長輸管線特大口徑全焊接固定球閥,密封結構采用雙閥座雙向密封,出口端與進口端密封結構一致,保證當一側閥座密封失效時,另一側閥座也能單獨起到密封作用,提高密封可靠性,保證閥門的使用壽命。密封結構如圖1所示,一組圓柱形彈簧均勻布置在連接管內槽,彈簧另一端作用于閥座。預緊時,壓縮彈簧產生彈簧反力,通過閥座傳遞到閥座密封圈(球墊)上,使得閥座密封圈和球體接觸面間接觸應力達到預緊密封比壓,保證初始密封的效果。工作時,閥座密封圈表面密封比壓q由上下游介質壓力差和彈簧預緊力提供。工作密封比壓q需滿足

qMF≤q≤[q]

其中qMF為密封墊片所需的密封必須比壓,是指球芯和閥座密封圈之間形成接觸密封所需要的最小壓力,根據閥門設計手冊[15],密封必須比壓取3MPa。[q]為密封面材料的許用比壓,是指球芯和閥座密封圈之間的應力極限,這個值由密封元件材料決定,結合長輸管線球閥實際工作情況,閥座密封圈選擇增強聚四氟乙烯,當密封圈有滑動摩擦時,其許用比壓[q]為15MPa。

圖1 雙閥座雙向密封結構

3 密封性能的有限元分析

3.1 建立球閥整體模型

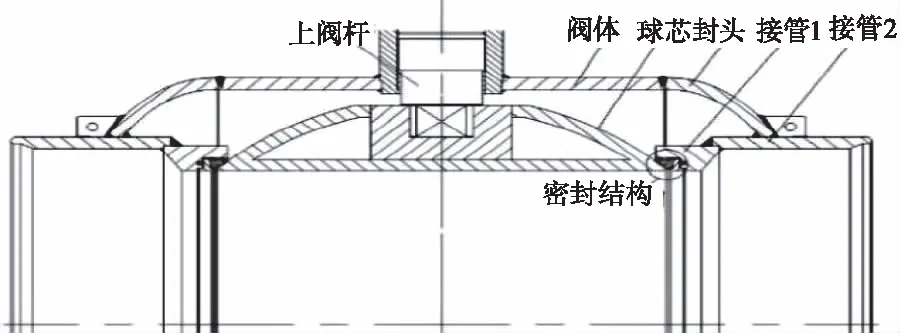

球閥主要結構如圖2所示,主要包括球芯、閥體、封頭、上下閥桿、接管以及閥座密封結構。閥體采用筒體和旋壓橢圓封頭焊接結構設計,封頭與左右兩端接長體接管2、外接管2與內接管1均為焊接連接。球芯采用帶內襯加強筋的高強度套球空心球體結構,另外在球體上設置有平衡孔用于壓力泄放,使中腔壓力和閥體通道內壓力保持一致。上下閥桿插入球體凹槽內,控制球體轉動。

圖2 球閥主要結構

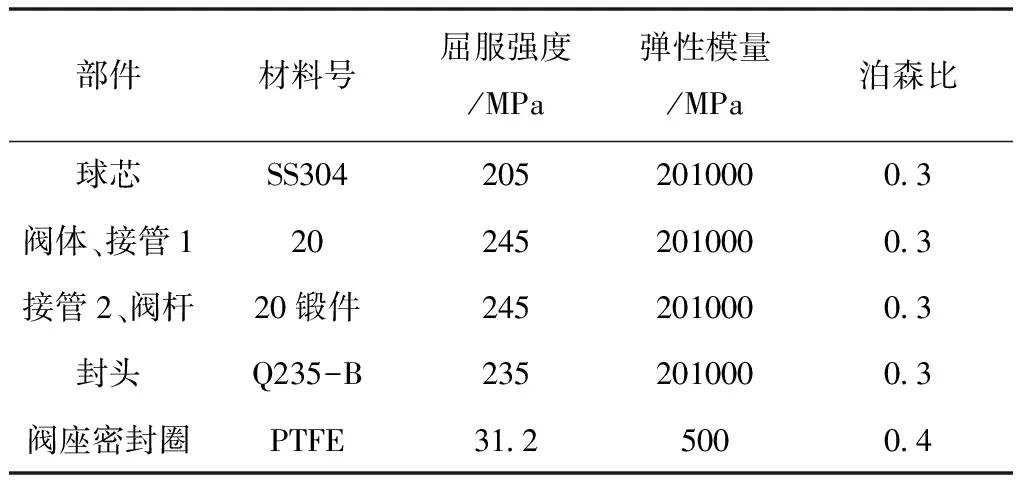

表1 球閥的主要零部件及性能參數

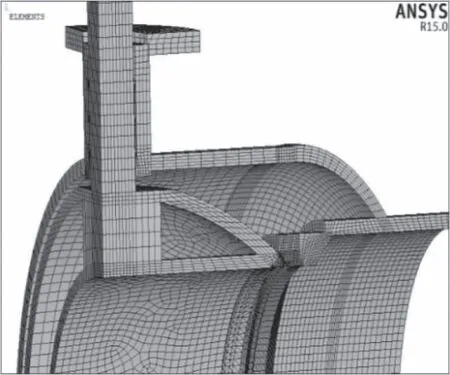

在ANSYS里分析時要對材料進行性能參數設置,如表1所示,列出了閥門各部件的材料及力學性能參數。由于球閥為對稱模型,對稱面兩側結構和受力情況完全一致,在建模時取1/4結構,整體選擇20節點軸對稱solid186單元建立模型;主要劃分為六面體網格單元,局部包含四面體網格并進行網格加密;為了分析球體與閥座密封圈接觸面之間的密封比壓,需要進行接觸分析。模型包含2個接觸對:一是球體表面與閥座密封圈密封表面接觸對,為主接觸面;二是閥座密封圈外表面與接管內表面的接觸對,為次接觸面。接觸單元類型為Conta174和Target170,將球芯表面、接管內表面設置為目標面(target),閥座密封圈密封面和外表面設置為接觸面(contact),接觸表面之間摩擦系數取0.14。接觸剛度比例因子取0.1,保證兩個表面之間穿透強度極小,又避免了過多的迭代次數。如圖3所示為球閥在全開工況下網格劃分后的模型。

圖3 全開時的球閥網格模型

3.2 密封性能分析

3.2.1 雙閥座密封結構密封性能

由于是對稱模型,在球閥的兩個對稱面上施加對稱約束,在上中軸的端面施加Y方向位移約束;為防止閥座密封圈產生移動,在外圓面施加Y方向和Z方向約束,允許其在流體流動方向產生變形。針對本文研究對象,設定球體、閥體、封頭、接管均承受2.5MPa的內壓;球閥工作時施加在閥座密封圈上的載荷包括流體壓力和彈簧預緊力;外接管外端面考慮供熱時熱應力引起的軸向壓力,和內壓引起的軸向壓應力的合力。

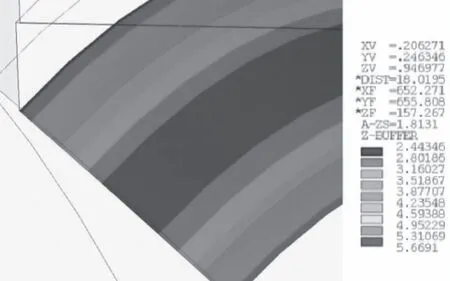

完成前處理后,對模型求解,并對球閥各零部件進行應力分析。如圖4所示,在球閥全開工況下,密封圈表面密封比壓分布并不均勻,最低密封比壓為2.44MPa,最高密封比壓為5.67MPa。選取沿密封面寬度方向上的節點接觸應力,繪制折線圖如圖5所示:隨著密封寬度的變化,接觸應力先增大后減小,密封圈中部接觸應力達到最大,高于密封必須比壓;但是兩端應力較小,不能保證密封性能。研究不同結構的閥座密封圈,從而改善其密封性能顯得尤為必要。閥座密封圈不同的寬度和壓力角都會對密封圈的密封性能造成影響。用ANSYS有限元軟件模擬全開工況下不同的密封面寬度和不同的密封壓力角對接觸應力的影響,分析并重新設計最合適的密封結構。

圖4 工作時球體和閥座密封圈接觸應力云圖

圖5 密封面寬度與接觸應力值關系圖

3.2.2 密封圈寬度對密封比壓的影響

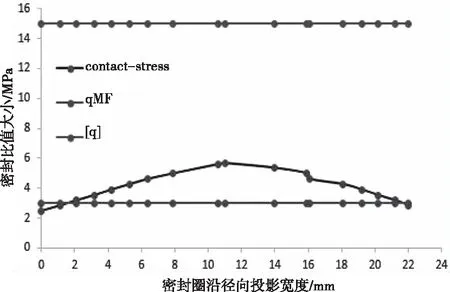

保持閥座密封圈的密封面與水平面形成的角度和密封圈外徑不變,通過改變內徑,模擬15、18、20、22、25、27(單位:mm)六種不同的閥座密封面寬度,分析密封圈寬度對密封比壓分布影響。

圖6 不同密封圈上密封比壓分布圖

圖7 密封比壓分布與極限值關系圖

如圖6所示,橫坐標表示密封面從0變化到該密封圈最大寬度,縱坐標表示密封比壓的大小。經模擬發現,對于不同的閥座密封圈,其密封比壓分布規律一致,基本呈拋物線狀分布,在密封圈中徑處密封比壓達到最大。當h=15mm時,各點密封比壓達到最大,但是低于許用壓力,最小密封比壓高于密封必須比壓,滿足密封條件;隨著密封面變寬,接觸面積增加,接觸應力整體減小,當h=27mm時,密封比壓值只有一部分區域高于必須比壓,不能滿足密封要求。由圖7可知,隨著密封面寬度的增加,密封圈上密封比壓的最大值和最小值都呈現逐漸減小的趨勢,當寬度增大到22mm,密封比壓的最小值低于密封的必須比壓,密封的有效區域會減小,因此對于此種密封圈結構,在滿足密封的必須應力和許用應力條件下,選擇密封圈寬度小于20mm。

3.2.3 密封壓力角對密封比壓的影響

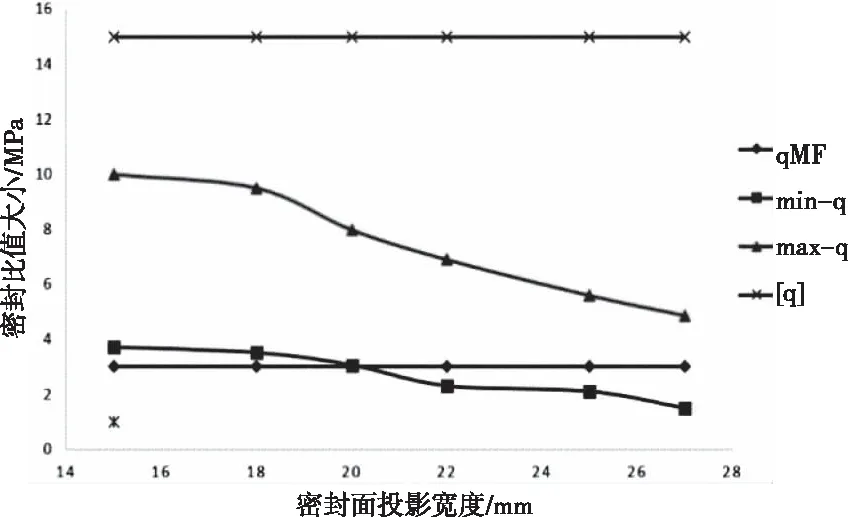

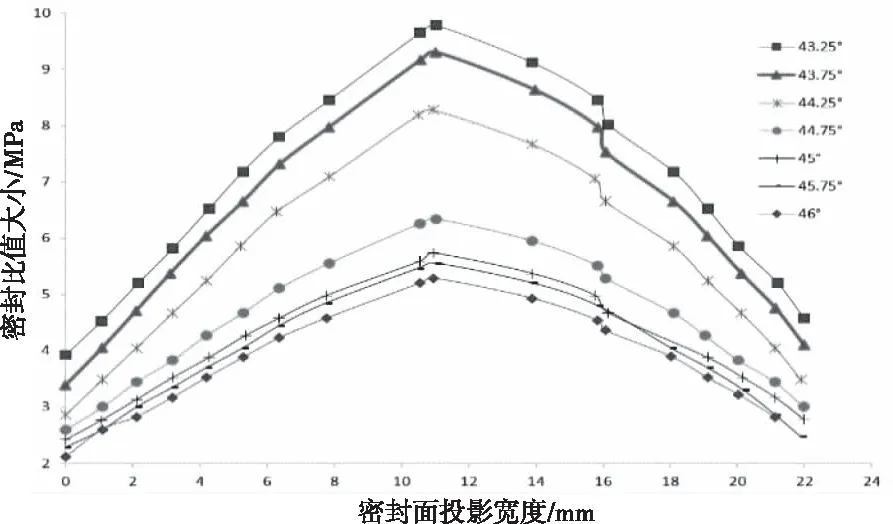

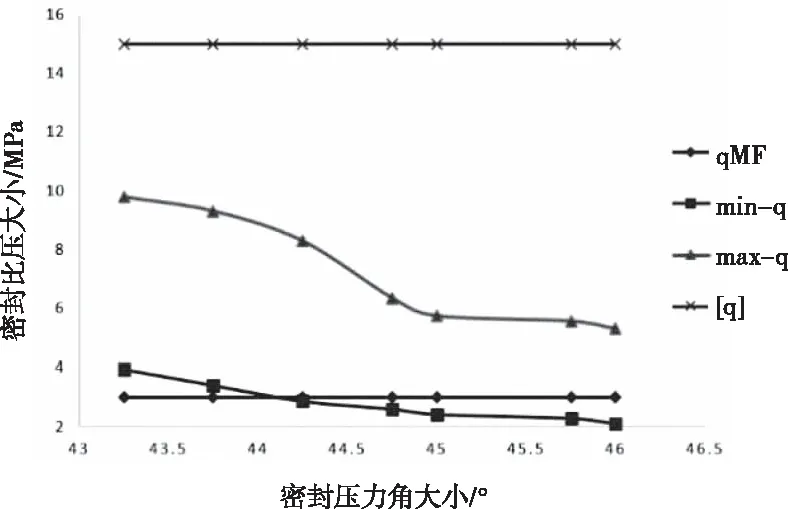

密封壓力角是指密封圈接觸表面法向和內表面法向之間形成的夾角。保持密封面寬度和內徑不變的情況下,通過改變外徑來改變壓力角大小,選擇密封圈的密封寬度h=22mm,模擬了43.25、43.75、44.25、44.75、45、45.75、46(單位:°)7個不同的壓力角α,分析密封壓力角對密封比壓的分布影響。

圖8 不同壓力角下密封比壓分布

圖9 密封比壓分布與極限值關系圖

如圖8所示,橫坐標表示密封面密封壓力角,縱坐標表示密封比壓的大小。經模擬發現,對于不同的密封壓力角,其密封比壓分布規律一致,基本呈拋物線狀分布,在密封圈中徑處密封比壓達到最大值。當壓力角α=43.25°,最大應力小于材料的許用比壓,最小應力也大于密封必須比壓,滿足設計要求;當壓力角α達到46°時,密封面投影寬度上只有6-18mm一段滿足密封條件,容易產生泄漏。由圖9可知,當壓力角逐漸增大時,密封圈上密封比壓的最大值和最小值都呈現逐漸減小的趨勢,當壓力角大于44.25°時,密封比壓的最小值低于密封的必須比壓,密封的有效區域會減小,因此針對于此種密封圈結構,在滿足密封的必須應力和許用應力的條件下,選擇密封圈壓力角小于44°。

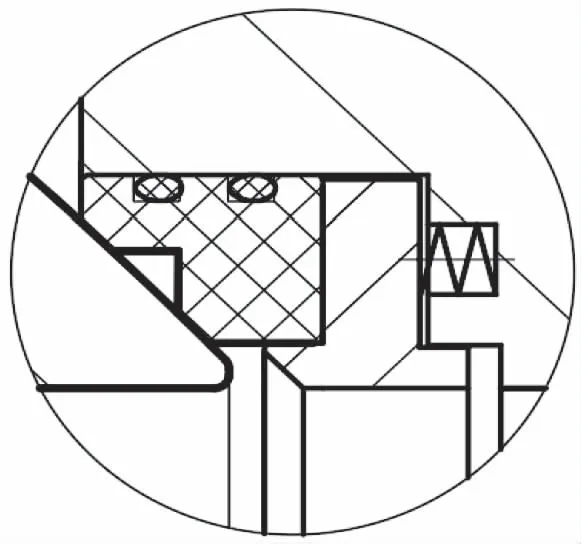

4 閥座密封圈結構改進

針對前兩個部分研究的密封圈寬度和壓力角對閥座密封圈接觸表面密封比壓的影響,在此提出一種新型的雙斜面與球體接觸的密封圈結構,如圖10所示,密封圈接觸面分為三個部分:第一接觸面、階梯形槽口和第二接觸面,兩個接觸面在密封方向上的寬度分別為4mm和6mm,槽口寬度為12mm,密封壓力角設計為43.25°。

圖10 改進后的閥座密封結構

階梯型槽口設計不僅能有效減小密封面接觸寬度,還有一個優點在于,當流體介質中含有固體顆粒雜質時,球閥啟閉時,密封圈處的顆粒停留在槽口,球體和密封圈接觸表面不會產生摩擦磨損,保證密封圈使用壽命。

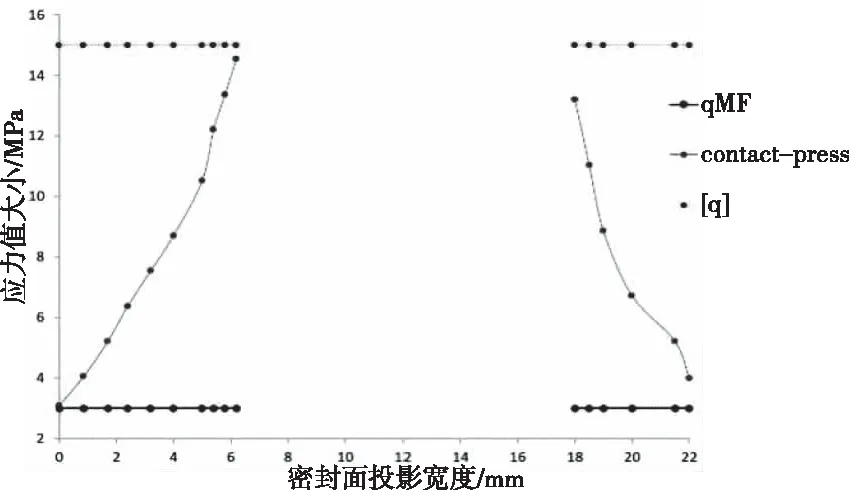

對改進后的閥座密封圈結構進行理論計算與有限元計算。結果表明:球閥在開啟狀態閥體內腔無壓力時,如圖11和圖12所示,接觸應力分為兩個部分,球體與密封圈之間產生的接觸應力分布并不均勻,整體還是呈現先增大后減小的趨勢。越靠近密封面中部,接觸應力達到最大值14.54MPa,接近許用密封比壓。越靠近端部,接觸應力越小,最低密封比壓為4.05MPa,高于密封必須比壓。說明經過結構改進,密封比壓的應力值明顯提高,操作狀態下的球閥密封性能滿足要求,且經過應力評定,表明球閥整體結構強度合格,低于材料許用應力,滿足材料要求。

圖11 工作時球體和閥座密封圈接觸應力云圖

圖12 結構改進后密封面上應力分布圖

5 密封性能試驗

根據GB/T13927-2008工業閥門壓力試驗標準,對設計的長輸管線超大口徑球閥進行性能試驗。試驗包括高壓密封性能試驗和低壓密封性能試驗。試驗設備選擇閥門臥式檢測機,檢測機臺架設計溫度為-200℃~200℃,設計壓力為2.5MPa,能較好地滿足熱態工況性能試驗要求。

試驗時首先保持密封面干凈無油脂,試驗介質選擇干燥的壓縮空氣,將閥門進口端和出口端封閉,閥門處于關閉狀態,填料壓蓋壓緊到足以保持試驗壓力,測試時首先打開電源將閥門內部空氣排出,然后在進口端加壓,低壓和高壓氣密性試驗壓力分別為0.6MPa和2.75MPa,保壓試驗持續時間120s,在閥門的兩側斷面檢查密封面的泄漏。

試驗結果表明,球閥內部無結構損傷且無可見泄漏。驗證了經過改進設計的特大口徑全焊接球閥密封結構良好,密封性能滿足使用要求。

6 結論

1) 在不同壓力角和不同密封圈寬度條件下,密封圈的密封比壓呈拋物線狀分布:在密封圈內外徑邊緣處,外形尺寸改變,引起局部應力變化,而在密封圈中部已經建立了穩定的接觸,所以形成兩端小,中間大的變化趨勢,在密封圈中部能保證良好的密封性能。對于不同壓力角和不同密封寬度的密封圈,其有效應力范圍不同。在外載荷、內壓、材料性質不變的條件下,通過改變密封圈較小的寬度和較小的壓力角可以提高密封比壓。

2) 重新設計的閥座密封圈采用雙斜面與球體接觸密封結構,在密封圈內部開一個階梯型槽口,減小接觸寬度;分析了閥體內腔無壓力狀況下密封面上的應力分布情況,驗證了改進后的密封結構能提高密封表面上的接觸應力,保證密封性能。

3) 通過氣密性試驗表明,重新設計的閥座密封圈結構不會產生泄漏,能保持良好的密封性能。在本文的研究中只考慮了球閥靜態載荷下的密封性能,還可以通過CFD計算軟件模擬,分析當球閥內有流體流過,密封圈上承受介質載荷時的接觸應力變化以及密封效果,從而提出更好的優化方案。