余熱發電汽輪機真空抽氣系統節能改造

李俊

某公司5 000t/d水泥熟料生產線配套9MW余熱發電機組。機組汽輪機為NZ9-0.689/0.137-7型9MW補汽冷凝式,額定排汽壓力為0.006MPa(a);發電機型號QFW-10-2A/Z 10.5kV,功率為10MW;汽輪機采用射水真空抽氣系統抽真空,配備有1臺射水抽氣器、2臺射水泵(1用1備)、1個射水箱、1個回收水坑、1臺回收水泵,電機功率為30kW,抽氣真空度在-90kPa左右,該系統電耗高、耗水量大、效率較低。為降低射水真空抽氣系統能耗,提高發電機組運行效率,該公司將射水真空抽氣系統改造為SXCQ-33-Y-11型高效真空抽氣系統。改造后,在同樣運行工況下,SXCQ-33-Y-11型高效真空抽氣系統節電節水效果明顯。

1 射水真空抽氣系統存在的問題

(1)占用空間較大

射水真空抽氣系統由射水抽氣器、噴射器、凝汽器、射水泵、射水箱、射水池、冷卻水管道等組成,常沿汽輪機機房零米處至系統運行平臺布置,所占用空間較大。

(2)能耗偏高

射水抽氣器利用射水泵提供的高速水流,在噴射器內部形成一定的真空度,進而將凝汽器內部氣體排出。因為射水泵提供的水流速度非常高,射水泵管道阻力大,部分功率將用于克服管道阻力,造成射水真空抽氣系統效率低、能耗高。

(3)用水量偏大

射水抽氣器利用射水泵循環往復抽放射水池里的水,凝汽器里通常是空氣與水蒸氣的混合氣體,混合氣體中占絕大部分的水蒸氣凝結成水再次進入射水池,使射水池水溫升高。因射水池水溫對噴射器的抽氣效果起關鍵作用,為使射水池水溫保持在較低水平,必須向射水真空抽氣系統射水池里加入冷水,同時排掉一部分熱水,用水量偏大。

(4)抽氣效率較低

射水抽氣器屬于一種等質量的抽氣裝備,在低真空度狀態下抽氣時有一定效果。若在較高真空度狀態下,因空氣相對稀薄且流量很不均勻,射水抽氣器的抽氣效率將受到很大限制,且波動較大。

2 高效真空抽氣系統工作原理和運行優勢

2.1 系統組成

SXCQ-33-Y-11型高效真空抽氣系統由前置處理器、凝汽器、濾水器、蓄能器、特制高效油環真空泵、換熱器、分離器、自動排水裝置、壓力及溫度就地檢測裝置、速關閥、冷卻水管道、電氣操作系統等組成。

2.2 工作原理

前置處理器采用特殊結構制成,能夠將凝汽器出口混合空氣中的大部分水蒸氣冷卻成凝結水,使進入油環真空泵的混合氣體體積量縮小70%~85%,在油環真空泵抽吸量相同的裝機工況下,抽氣系統抽吸能力大幅提高,能耗大大降低。

從凝汽器抽吸出來的不凝結氣體和部分水蒸氣經管道進入前置處理器后,大部分水蒸氣凝結成水回收到凝汽器熱水井,剩余氣體體積變小,先進入蓄能器,再進入油環真空泵;受離心力影響,油環真空泵泵腔內的油液隨葉輪高速旋轉而被拋向四周,從而形成一個厚度均勻的封閉油環。封閉油環下部的內表面與油環真空泵的葉輪輪轂相切,上部的內表面與油環真空泵的葉片頂部相連,真空泵葉輪輪轂與封閉油環之間形成一個近似月牙形的空間,被葉輪分隔成若干個與葉片數相等的腔體。腔體體積隨著葉輪的高速轉動迅速增大,之后與吸氣口連通并吸入氣體,吸氣完成后,腔體與吸氣口分離,葉輪繼續高速轉動,腔體體積縮小,腔體內部的氣體被迅速壓縮。當腔體與排氣口連通時,氣體從真空泵排出,經油氣分離器分離,之后絕大部分氣體排入大氣,少量水蒸氣進入工作油中凝結成水。因油水的密度不同,水沉積在油水分離器底部,當水位高于油水分離器1/2位置時,水自動排出。重復上述流程直至凝汽器內的不凝結氣體被全部抽出,從而保證凝汽器的真空度。在工作過程中,通過油冷卻器中的循環冷卻水帶走工作液連續循環產生的熱量,使油溫維持在規定范圍內[1]。

2.3 運行優勢

(1)高效真空抽氣系統采用“一用一備”常規運行模式,符合余熱電站關鍵設備的配置要求。

(2)高效真空抽氣系統在原有主抽空氣管路上增加了1臺電動高真空切斷閥,將原有射水真空抽氣系統與冷凝器斷開。使用高效真空抽氣系統時,需確保原有射水真空抽氣系統射水箱內的空氣不會反流,當高效真空抽氣系統出現故障時,僅需打開高真空切斷閥,將原射水真空抽氣系統接入至冷凝器即可。高效真空抽氣系統已配置返氣閥,無需進行其他操作,整個切換過程僅為10~15s,有效杜絕了因高效真空抽氣系統故障而導致汽輪機停機事故的發生。

(3)高效真空抽氣系統正常運行時,無需調節閥門,即使出現故障,也基本不需調整。其操作簡單,故障率大幅降低,系統運行穩定性大幅提高。

3 高效真空抽氣與射水真空抽氣系統性能比較

射水真空抽氣系統的工作原理是由射水泵將射水箱內的水加壓至0.5MPa(a),送至射水真空抽氣器。射水真空抽氣器內部均勻分布了多個噴水嘴,可迅速將水噴入射水箱內,高速運動的水流帶走周圍的空氣,將冷凝器內不凝結的乏汽排出,從而形成真空。隨著相關技術的不斷進步,現已開發出了高效真空抽氣系統取代射水真空抽氣系統,進一步優化了系統操作,實現了節電節水。

(1)射水真空抽氣系統是先將電能轉化為機械能,再把機械能轉化為動能,在機械能轉換的過程中必然會損耗一部分電能。高效真空抽氣系統則是將電能直接轉化為動能,可節約64%的電能。在相同運行工況下,原有射水真空抽氣系統電耗為30kW,而高效抽真空抽氣系統電耗僅為11kW。

(2)射水真空抽氣系統用水作為工作液,水在高真空度中易汽化,進而易損耗系統功率。高效真空抽氣系統采用32/46#油作為工作液,該工作液汽化點高,可在真空泵腔內形成保護層,從而有效減少了真空泵的葉輪腐蝕和麻點等,大幅延長了真空泵使用壽命,減少維護工作量的同時可節約30%的能耗[2]。

(3)射水真空抽氣系統設有射水箱和射水池,水作為其工作液易汽化,需不斷補充和置換,才能確保射水箱和射水池水溫控制在適當的范圍內,并保持足夠的真空度。在夏季高溫時,被排出的水帶有較高溫度,再次回收進循環水池中,也會影響冷卻塔的冷卻效果。高效真空抽氣系統采用了直抽模式,將工作液由易汽化的水改為不易汽化的32/46#汽輪機油,可有效節約水資源[2]。

(4)射水真空抽氣系統工藝流程較為復雜,其中水流先由射水箱至射水泵,再到噴射器,最后返回至射水箱,設備故障率相對較高,尤其是噴射器的噴頭易堵塞,且維護不便。高效真空抽氣系統采用納西姆技術,其葉輪為不銹鋼精加工,不易變形且耐腐蝕,可大幅降低系統維護成本,優點較多。

(5)射水真空抽氣系統射水泵出口處沒有電動閥門,其控制方式較簡單,僅對設備的啟停進行控制,同時,設置相應的電流監測裝置。高效真空抽氣系統配有綜合監控裝置,油溫和電流可在中控系統顯示,且每臺真空泵出口處均裝有電動閥門;其配電柜中的控制邏輯模塊,可有效保證“泵關閥關、泵開閥開”,且響應迅速;同時,通過中控操作屏幕可實現對整個高效抽真空系統的監測與控制[1]。

4 改造方案

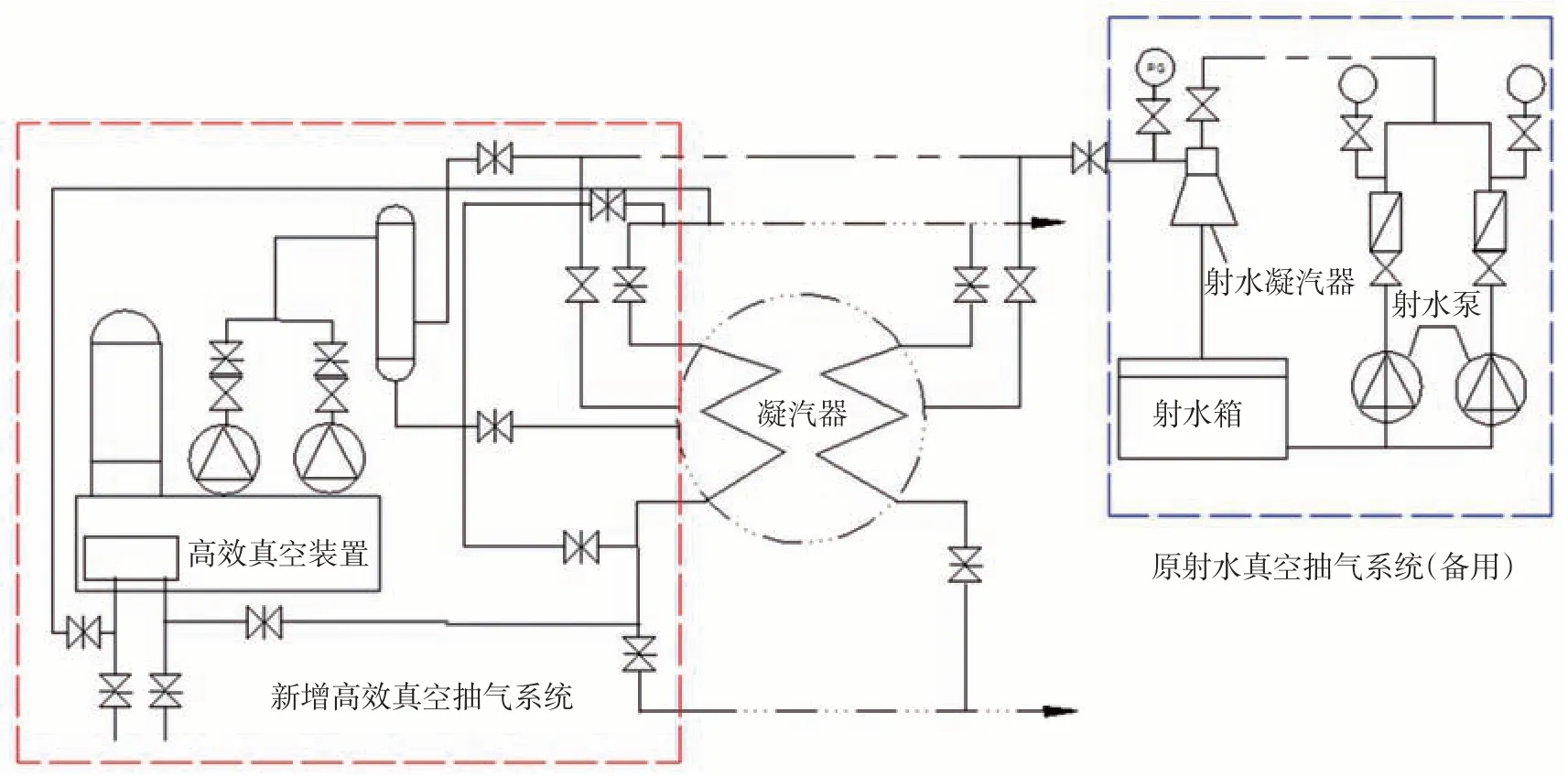

在原射水真空抽氣系統的基礎上,新增一套高效真空抽氣系統。改造后的系統工藝布置見圖1。

圖1 改造后的真空抽氣系統工藝布置

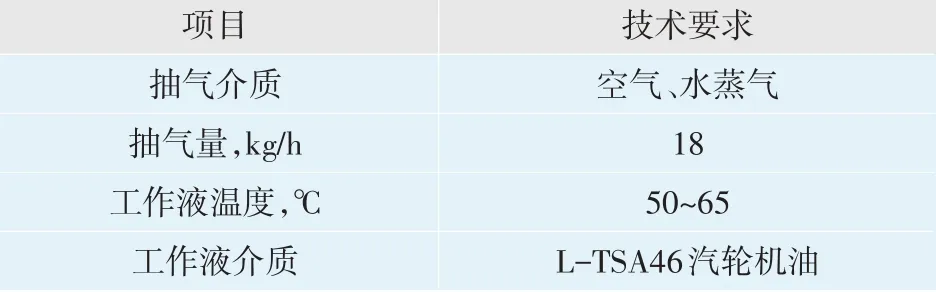

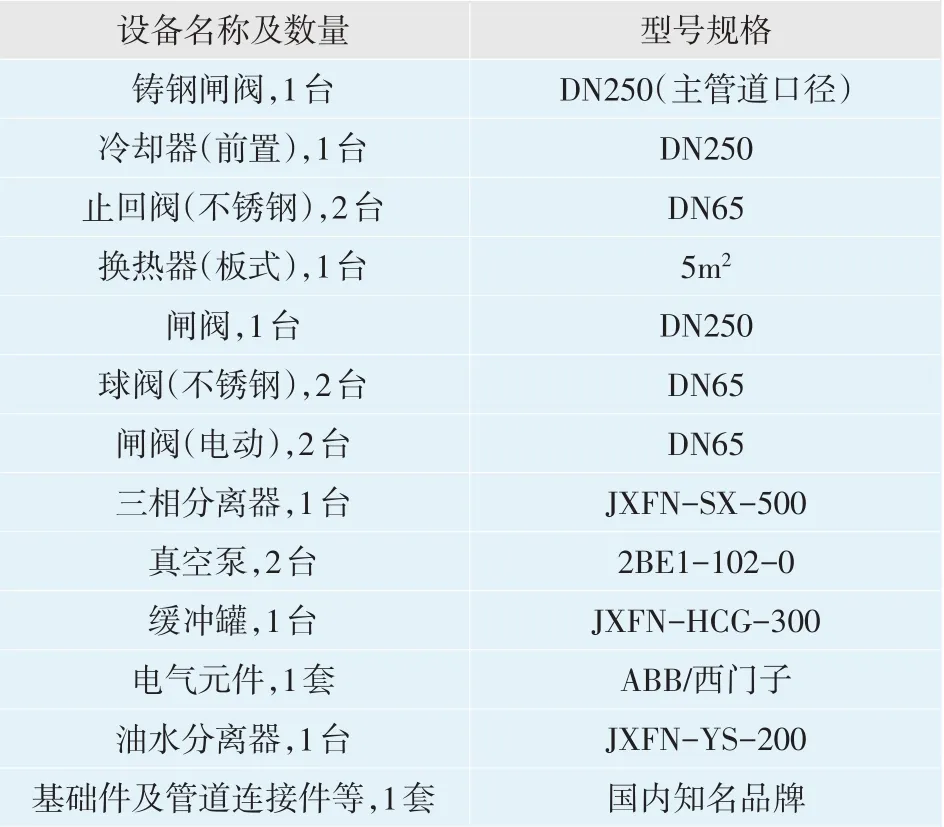

改造時,在原有射水真空抽氣系統凝汽器一側母管上引出一條抽氣管,接至SXCQ-33-Y-11高效真空抽氣系統;冷卻循環水由主循環水管接入SXCQ-33-Y-11高效真空抽氣系統的冷卻器,再返回主循環水管。改造后,原射水真空抽氣系統可作為備用系統保留。SXCQ-33-Y-11型高效真空抽氣系統技術要求及主要設備構成分別見表1、表2。

表1 SXCQ-33-Y-11型高效真空抽氣系統技術要求

表2 SXCQ-33-Y-11型高效真空抽氣系統主要設備構成

5 改造效果

(1)節能降耗效果明顯

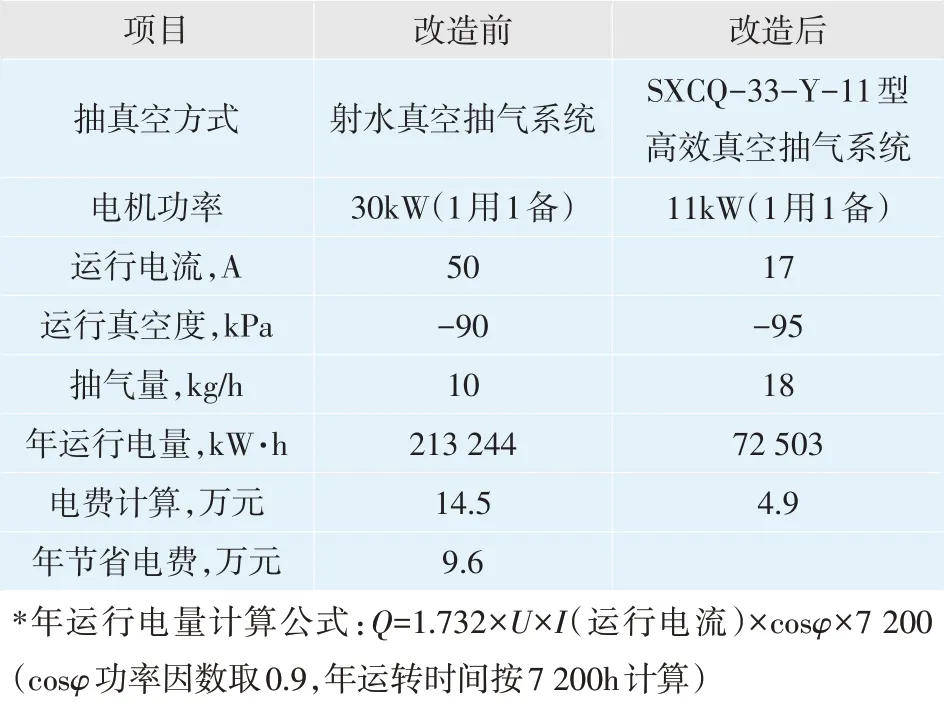

真空抽氣系統改造前后對比見表3。由表3可見,改造后,電耗大幅降低,節能降耗效果明顯,2年即可收回改造成本。

表3 真空抽氣系統改造前后對比*

(2)系統運行穩定

改造前,夏季受環境溫度影響,汽輪機的排氣壓力升高,進入射水抽氣器的混合氣體中的蒸汽量增加,蒸汽在射水抽氣器中與工作水混合,放出熱量,致循環水水溫升高。射水抽氣器混合室內工作壓力降低,抽吸能力下降,進而使凝汽器內真空度降低。改造前,為滿足夏季工況,必須同時開啟射水真空抽氣系統兩臺射水泵才能滿足生產要求,電耗及用水量較大。改造后,高效真空抽氣系統油環真空泵受環境溫度影響較小,系統運行穩定。

(3)系統工藝簡單,安全可靠,維護工作量少

改造前,射水真空抽氣系統占地面積大,設施布置分散。改造后,高效真空抽氣系統裝置全部集成在一個共同的底座上,結構簡單,易損件少,集中控制,占地面積小,維護工作量少。

6 結語

本次余熱發電汽輪機真空抽氣系統的改造在原有9MW余熱電站基礎上實施,無需新增土建工程,所需電源、水源、建設場地等均利用原有電站廠房的資源即可,不僅能夠完全滿足生產需要,而且節能降耗效果顯著。