基于振動模態和振動傳遞的鐵路貨車故障診斷方法研究

劉宏友,李向偉,張 強,段合朋,鄧愛建

(1.中車青島四方車輛研究所有限公司,山東 青島 266031;2.中車齊齊哈爾車輛有限公司,黑龍江 齊齊哈爾 161002)

2016年,SQ6型凹底雙層運輸汽車專用車在運用過程中出現了副風缸吊帶裂紋故障[1]。為找出副風缸吊帶出現裂紋故障的原因,中車齊齊哈爾車輛有限公司聯合中車青島四方車輛研究所有限公司,利用鐵路貨車疲勞與振動試驗臺,在模擬車輛線路運行振動環境條件下,對被試車輛包括車體底架、55 L副風缸及其吊帶等部位進行了試驗研究,對原安裝方案進行了改造,并對原安裝方案及改造安裝方案進行了試驗驗證。

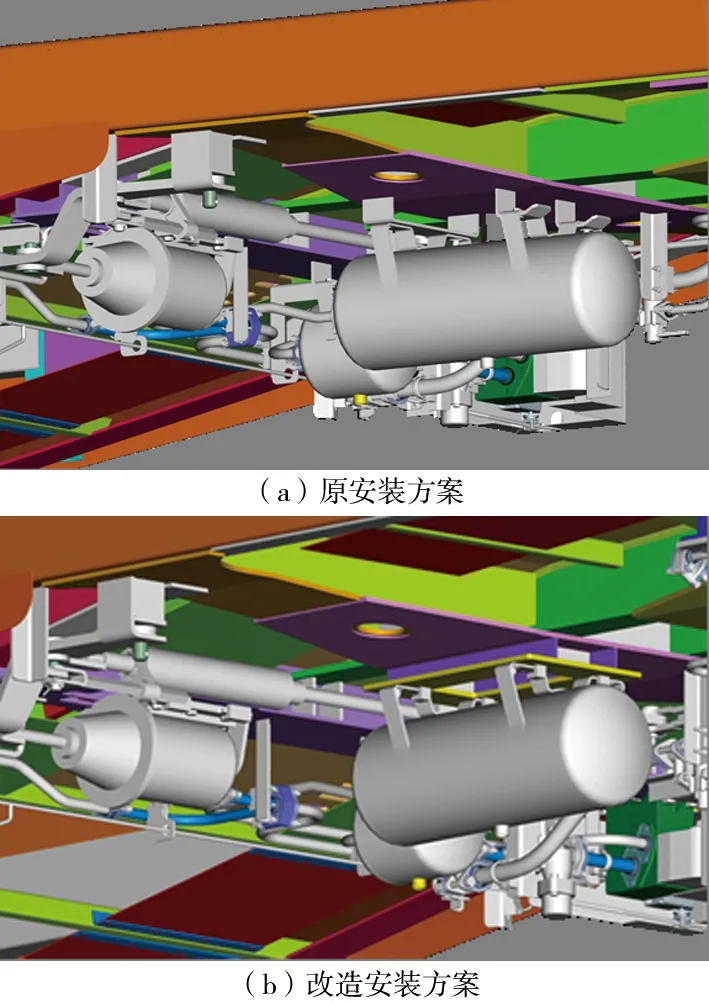

本文以2011年生產的SQ6型凹底雙層運輸汽車專用車(車號為7531655)為試驗車輛,針對試驗車輛分別進行空重車狀態下55 L副風缸原安裝方案、55 L副風缸改造安裝方案的車輛振動模態[2-6]和振動傳遞研究[7-8]。其中,55 L副風缸與車體的原安裝方案為一吊一掛,改造安裝方案對應的附屬件結構則為整體式,副風缸與車體采用整體附屬件吊裝方式。圖1為原安裝方案與改造安裝方案圖。

圖1 55 L副風缸原安裝方案與改造安裝方案

1 測點布置

在副風缸吊帶和附屬件上布置動應力測點,55 L副風缸原安裝方案與改造安裝方案的動應力測點布置情況如表1所示。

表1 動應力測點布置情況

在試驗車輛車體底架、副風缸缸體和附屬件等部位布置振動加速度測點。55 L副風缸原安裝方案對應的振動加速度測點布置情況為:(1)車體枕梁兩端布置垂向、橫向加速度傳感器,共4個測點;(2)車體大橫梁兩端端部布置垂向、橫向加速度傳感器,共4個測點;(3)車體2位端大橫梁55 L副風缸附屬件位置布置垂向、橫向加速度傳感器,共5個測點;(4)橫梁吊座組成兩端和中間位置布置垂向、橫向加速度傳感器,共5個測點;(5)車體心盤后方布置垂向、橫向加速度傳感器,1個測點;(6)55 L副風缸缸體上布置垂向、橫向和縱向三向加速度傳感器,共3個測點;(7)55 L副風缸吊帶上布置垂向、橫向和縱向三向加速度傳感器,共15個測點;(8)11 L風缸缸體上布置垂向、橫向加速度傳感器,1個測點;(9)車體底架兩端橫梁吊座組成之間布置垂向、橫向加速度傳感器,共27個測點。

55 L副風缸改造安裝方案中吊帶及缸體上的振動加速度測點與55 L副風缸原安裝方案的測點位置相同,車體底架上的振動加速度測點則取消了兩端橫梁吊座組成之間的垂向、橫向振動加速度測點,其余測點與原安裝方案的車體振動加速度測點位置相同。

2 試驗內容

2.1 利用錘擊法進行副風缸局部模態試驗

將整備車輛放置于平直軌道上,利用力錘分別按垂向、橫向、縱向3個方向敲擊副風缸缸體和吊帶,選擇敲擊點時盡量避開節點或者節線。利用工作模態分析方法對采集的測試數據進行處理,得到副風缸缸體和吊帶的局部振動模態參數。

2.2 利用臺架法進行模態試驗

將整備車輛放置于鐵路貨車疲勞與振動試驗臺的4條輪對支撐梁上,通過試驗臺鉸接裝置連接車輛的一端車鉤,另一端車鉤呈自由狀態。每條輪對支撐梁下部連接2個垂向作動器,輪對支撐梁一端連接1個橫向作動器,作動器通過輪對支撐梁激勵整備車輛在垂向、橫向振動。

對試驗車輛分別采用隨機信號、正弦變頻掃描信號、階躍激振信號等進行激勵,利用多點激勵、多點同時采集的方法,獲得高信噪比的頻響函數。利用工作模態分析方法對采集的測試數據進行處理,得到車體底架和副風缸的模態參數。

2.3 利用軌道譜進行振動試驗

車輛狀態同2.2節車輛狀態。使用美國Ⅴ級線路譜進行振動試驗,最高試驗速度為132 km/h,最低試驗速度為30 km/h,步長為10~20 km/h。

3 試驗結果

3.1 采用原安裝方案副風缸的試驗車輛試驗結果

3.1.1 模態試驗結果

采用55 L副風缸原安裝方案的試驗車輛的模態試驗結果見表2。由表2可知,由于錘擊法激勵能量很小,故無法測出車體底架的模態參數。臺架法則很好地克服了錘擊法的缺點,車體底架模態參數信息較為豐富。由試驗結果可知,副風缸固有頻率與車體底架低階固有頻率實現了較好的隔離,不會導致兩者之間產生共振現象。無論是錘擊法還是臺架法,副風缸在空重車工況下的各階模態頻率試驗結果差別很小。

表2 采用55 L副風缸原安裝方案的試驗車輛的模態試驗結果

3.1.2 振動試驗結果

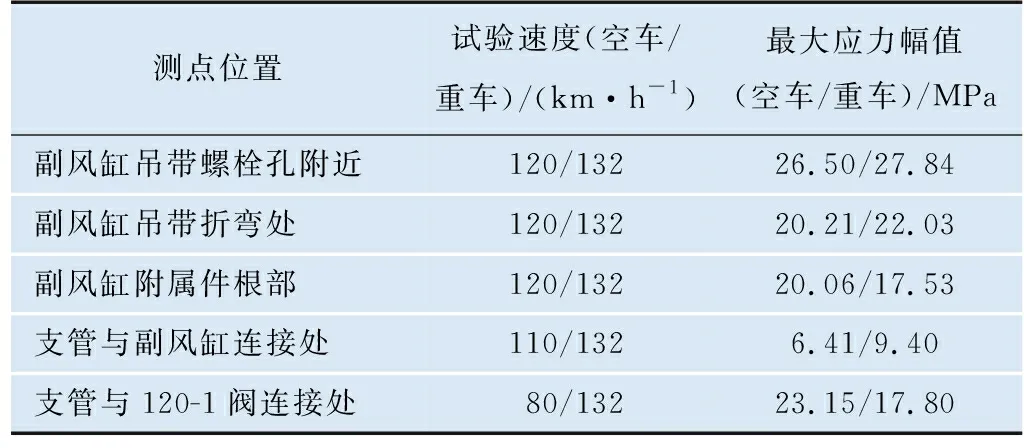

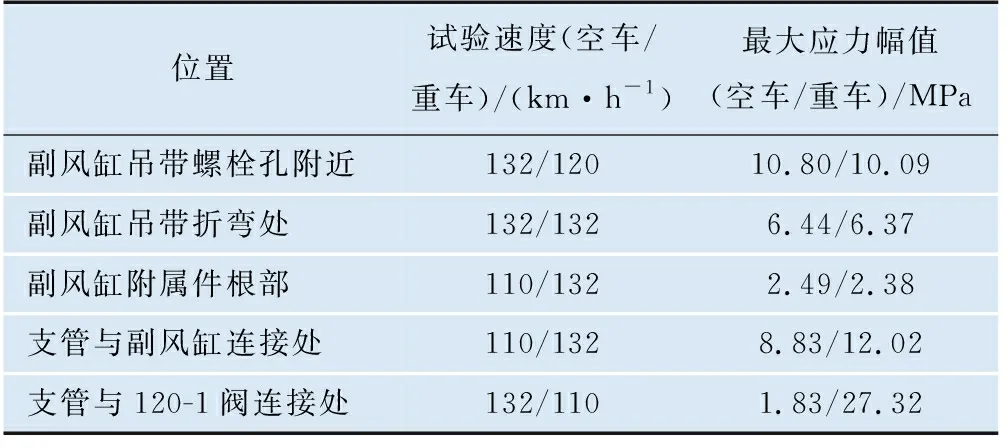

在美國Ⅴ級線路譜激勵下,55 L副風缸原安裝方案在空重車工況下的動應力測點最大應力幅值測試結果見表3。由表3可知,空重車狀態對各考察部位的最大應力幅值影響較小,但具體測點位置會有差別。例如,副風缸吊帶螺栓孔附近動應力測點最大應力幅值在空車狀態下為26.50 MPa,對應試驗速度為120 km/h,對應測點編號為Y2點;在重車狀態下為27.84 MPa,對應試驗速度為132 km/h,對應測點編號為Y4點。另外,隨著考察點的不同,各點出現最大應力幅值對應的試驗速度是不同的。

表3 55 L副風缸原安裝方案動應力測點最大應力幅值測試結果

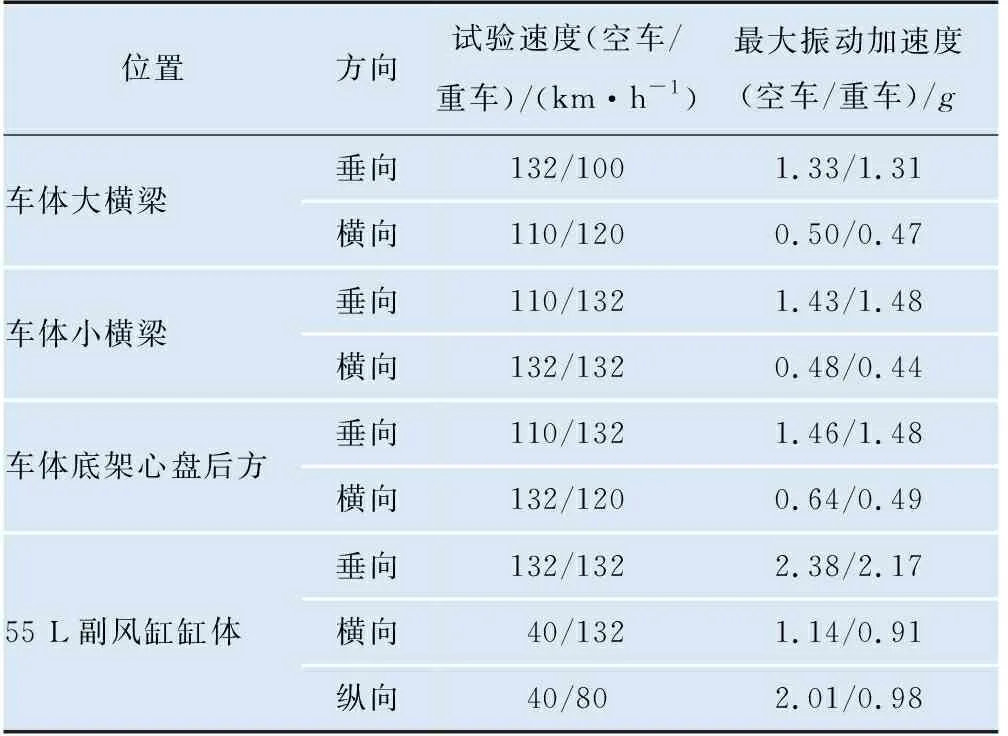

在美國Ⅴ級線路譜激勵下,采用55 L副風缸原安裝方案的車輛在空重車工況下各測點的最大振動加速度測試結果見表4。由表4可知,空重車狀態對各考察部位的最大振動加速度影響較小,但具體測點位置會有差別。例如:車體大橫梁處最大振動加速度在空車狀態下為1.67g,對應試驗速度為70 km/h,對應測點編號為A70點;在重車狀態下為1.52g,對應試驗速度為132 km/h,對應測點編號為A10點。另外,隨著考察點的不同,各點出現最大振動加速度對應的試驗速度可能不同。

表4 采用55 L副風缸原安裝方案的車輛各測點最大振動加速度測試結果

3.1.3 動應力及振動加速度PSD分析結果

在美國Ⅴ級線路譜激勵下,無論是空車工況還是重車工況,在不同試驗速度下,車體底架心盤后方和大橫梁中部的振動加速度均出現了40~80 Hz能量較高的高頻成分,如圖2所示。

圖2 空車車體底架心盤后方及大橫梁中部的垂向振動加速度PSD頻譜圖(80 km/h)

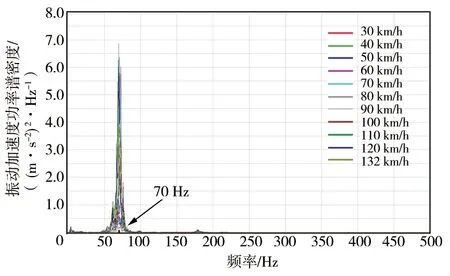

在不同試驗速度下,副風缸吊帶螺栓孔附近的動應力測點Y7及副風缸缸體的振動加速度均出現高頻振動,峰值點對應的頻率為70 Hz(圖3),與模態試驗得到的副風缸點頭模態頻率非常接近。經分析認為,副風缸點頭共振是引起副風缸吊帶螺栓孔出現裂紋的主要原因。另外,由試驗結果可知,副風缸吊帶振動加速度峰值點對應的頻率在空車狀態下為98 Hz,在重車狀態下為102 Hz。

圖3 美國Ⅴ級線路譜激勵下空車動應力測點(Y7)PSD頻譜圖

3.2 采用改造安裝方案副風缸的試驗車輛試驗結果

3.2.1 模態試驗結果

試驗車輛車體底架模態試驗結果與3.1.1節基本相同,這里不再贅述。55 L副風缸改造安裝方案模態試驗結果見表5。由表5可知,副風缸固有頻率與車體高階固有頻率實現了較好的隔離,不會導致兩者之間產生共振現象。另外,通過試驗發現,無論是錘擊法還是臺架法,副風缸在空重車工況下的各階模態頻率試驗結果差別很小。副風缸改造前后的點頭固有頻率由70 Hz左右提高到130 Hz左右,有望解決副風缸的點頭共振問題。

表5 55 L副風缸改造安裝方案模態試驗結果

3.2.2 振動試驗結果

在美國Ⅴ級線路譜激勵下,55 L副風缸改造安裝方案在空重車工況下的動應力測點最大應力幅值測試結果見表6,車輛各測點最大振動加速度測試結果見表7。由表6、表7可知,無論是空車工況還是重車工況,相比于原安裝方案,改造安裝方案各動應力測點的最大應力幅值均大大降低,最大振動加速度也明顯減小,可以有效提高副風缸附屬件的疲勞壽命。

表6 55 L副風缸改造安裝方案動應力測點最大應力幅值測試結果

表7 采用55 L副風缸改造安裝方案的車輛各測點最大振動加速度測試結果

4 結論

本文以SQ6型凹底雙層運輸汽車專用車為例,利用鐵路貨車疲勞與振動試驗臺進行了振動模態和振動傳遞研究,得出以下主要結論:

(1) 在空重車工況下,采用55 L副風缸原安裝方案的車輛在車體底架心盤后方和大橫梁中部存在40~80 Hz高頻振動。55 L副風缸原安裝方案吊帶螺栓孔處的動應力測點在不同試驗速度下均出現主頻為70 Hz的振動,與模態試驗得到的副風缸點頭模態頻率相近。副風缸點頭共振是引起車輛運用過程中副風缸吊帶螺栓孔處產生裂紋的主要原因。

(2) 在空重車工況下,與原安裝方案副風缸相比,改造安裝方案副風缸缸體的垂向振動加速度最大幅值由4.40g降為2.38g,橫向振動加速度最大幅值由1.88g降為1.14g,動應力測點最大應力幅值由27.84 MPa降為10.80 MPa,副風缸點頭頻率由70 Hz提高到130 Hz左右。55 L副風缸改造安裝方案可以有效避免副風缸出現點頭共振。

(3) 錘擊法和臺架法都是工程上廣泛使用的模態試驗方法,但對于本文開展的SQ6型凹底雙層運輸汽車專用車模態試驗而言,由于錘擊法激勵能量較小,因此沒有得到車體底架的模態測試結果。

(4) 采用臺架法可以得到副風缸的所有模態參數,并且錘擊法和臺架法測得的副風缸模態參數結果較為接近。

(5) 開展振動模態和振動傳遞研究可以有效識別車輛發生的某些故障[9-10],將來可以將車輛的故障診斷工作轉化為故障預測工作,從而大大降低因車輛故障造成的巨大經濟損失。

近5年的運用實踐表明,55 L副風缸改造安裝方案從力學源頭上解決了原安裝方案副風缸的點頭共振問題,運用效果良好,副風缸吊帶未再出現裂紋等故障情況。