對小直徑深盲孔筒軸件加工方法的研究

張利軍,史紅艷,康曉麗,馬廣濤

(1.山西北方機械制造有限責任公司,山西 太原 030009;2.山西工程職業學院,山西 太原 030009)

小直徑深盲孔軸類零件集薄壁深孔加工、長軸類零件加工的特點,剛性差,強度弱,加工成型過程既有鉆鏜削深孔產生的偏移量,又有細長軸由于切削力、加工內應力等工藝系統因素產生的嚴重彎曲變形,難以保證零件尺寸精度、壁厚差及直線度等關鍵技術要點,造成零件制造困難,質量不穩定,亟待通過工藝研究解決產品研發過程中制造技術的瓶頸問題。

1 零件技術要點

某型號產品關重零件長徑比為43,壁厚為6 mm,屬于典型的細長薄壁深盲孔階梯軸類零件,該軸件總長1 600 mm,主體部位外形尺寸為φ37 mm(外圓直徑)×1 500 mm(長度),技術要點為壁厚差≤0.5 mm,外圓直線度φ0.15 mm,每隔100 mm在互相垂直的方向最大最小差不允許超過0.04 mm,表面粗糙度為Ra0.4 μm;內孔尺寸為φ25 mm(內圓直徑)×1 470 mm(深度),其尺寸精度與表面質量較寬松,可按未注精度執行。

2 工藝方案

依據零件技術要點,在保證加工質量的前提下,從坯料的選用、工藝流程的設計、工裝的配置、設備的選用、工藝參數的優選等方面考慮加工的可行性與經濟性。經過科學的論證,制定了2套工藝方案及研究的側重點,將零件設計為整體結構式和焊接結構式2種成型模式及加工模式,按照每種類型分別加工3個樣件開展工藝試驗與研究,尋求優質、高效、低成本的加工方法。

整體結構式和焊接結構式2種零件分別從毛坯、熱處理、機械加工、焊接及檢測全流程等方面進行分析,整體結構式毛坯為圓鋼實料,重點研究零件鉆孔偏移量造成外圓加工過程中余量不均勻產生應力變形與內外圓不同軸產生的壁厚差;焊接結構式毛坯為鋼管,重點研究鏜孔偏移量產生的壁厚差與焊接變形對尺寸精度及直線度等的影響。2種零件外形結構及尺寸分別如圖1和圖2所示。

3 加工中的不利因素[1-2]

零件中部為小直徑深盲孔,加工的主要內容為深孔與外圓,在加工過程中存在如下影響加工精度的不利因素。

1)加工余量不均勻產生的應力變形。采用整體結構式,零件毛坯為圓鋼實心料,小直徑深孔加工偏移量大,造成外圓加工過程中余量不均勻產生應力變形。

2)焊接產生內應力。采用焊接結構式,焊接產生內應力影響尺寸精度及內腔的氣密性。

3)內孔和外圓加工基準不一致存在誤差。深盲孔加工后,以內孔為基準車磨外圓,存在搞正深孔困難、內孔和外圓加工基準不一致的誤差,影響零件的壁厚差、同軸度等。

4)細長筒本身的剛度不足。零件屬于細長筒類零件,受切削力及機械加工應力等工藝因素的干擾,在加工過程中易變形,產生撓度,影響零件的壁厚差、直線度等。

5)多次校正產生的殘余應力。由于零件在加工過程中需多次反復校正,產生殘余應力,易變形,影響尺寸精度及壁厚差等。

4 加工方法

4.1 整體結構式零件

整體結構式零件毛坯選用圓鋼棒料,主要從優化工藝流程、工藝參數、去應力、校正方法及優化裝夾方式等方面進行研究。

4.1.1 工藝流程

工藝流程為:粗車外圓→調質→校正→鉆孔→車架位→半精車外圓→去應力→校正→精加工外圓→其他輔助工序。

4.1.2 深孔加工

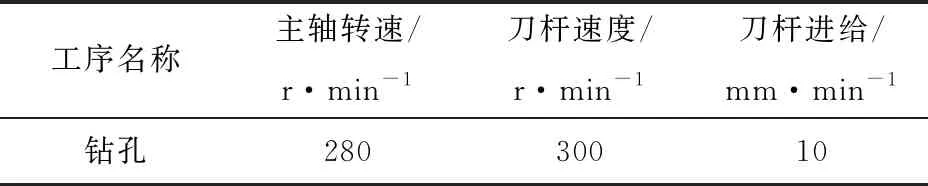

深孔加工是工藝流程中的關鍵工序,在鉆削深孔過程中通過刀具結構及幾何參數保證排屑順暢,通過穩定鉆頭的正確導向保證鉆孔精度,提高內孔的偏移量及直線度。鉆頭采用內排屑機夾式結構,鉆削采用優選的切削參數[3-4](見表1),深孔偏移量控制在1 mm內,減少車削外圓產生的應力集中。

表1 鉆孔切削參數表

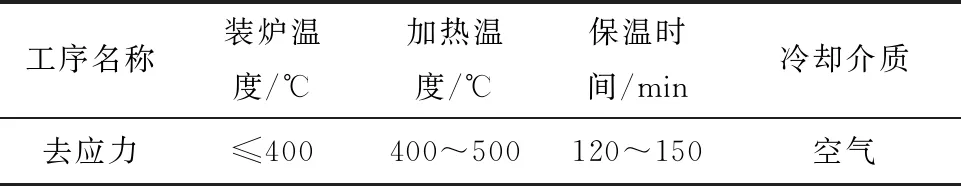

4.1.3 去應力處理

半精車外圓后去應力,減少加工中產生的熱變形、受力變形等引起的應力集中,穩定材料內部組織,對各項技術指標的實現起到穩定化的作用[5-7],去應力采用優化的熱處理參數(見表2)。

表2 去應力參數表

4.1.4 采用校正方法

在粗加工、半精加工及精加工工序間穿插校正,校正前分段檢測并標識壁厚的高點與低點,校正時按壁厚差的一半校正,同時用百分表檢查外圓擺差控制在0.1 mm范圍內,保證下道工序余量,同時減少壁厚差值[8-9]。

4.1.5 優化車削架位裝夾定位方式

為保證內外圓的同軸度,零件深孔精加后,需將內孔中心復映到外圓上,進一步轉換到加工的工藝基準上,工藝基準即為兩端的中心孔,為此,需進行外圓架位的車削,架位設計在盲孔處(見圖3),為找正內孔,設計專用帶百分表的指針桿,工件旋轉時,通過百分表讀取內孔的圓跳動,判定是否找正。內孔找正后車削架位處,然后以架位為基準加工零件兩端的中心孔(見圖4),作為加工外圓的基準,保證壁厚差。

4.1.6 繼承傳統加工方式

利用細長軸類零件的夾持方式,采用卡箍、撥盤、頂尖及隨刀架夾持,大主偏角車刀加工減少切削力,減少加工中的撓度,從而解決整個加工系統的剛度問題;此外加工時進行充分冷卻,可減少加工中的熱變形。

4.2 焊接結構式零件

焊接結構式零件為本體和接頭組焊型式。本體毛坯選用熱軋無縫鋼管,降低由于實料加工對內外圓壁厚差的影響[10],接頭選用圓鋼棒料。

4.2.1 工藝流程

工藝流程為:本體與接頭的半精加工→焊接→回火消除焊接殘余應力→探傷→校正→車架位→精加工外圓→其他輔助工序。

4.2.2 本體半精加工

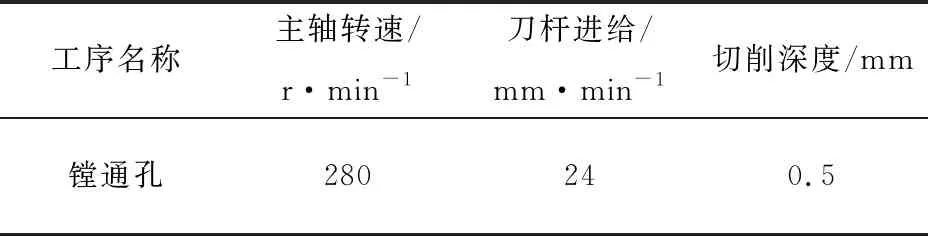

焊接前完成本體管件內孔的精鏜加工與外圓的半精加工,其中鏜孔采用內排屑機夾式擴孔鏜導頭,優選切削參數(見表3),同時調整冷卻液的壓力及流量,控制鏜孔偏移量,外圓雙邊余量約為5 mm,待焊后精加工,保證內孔與外圓的同軸度,要求本體焊接前壁厚差控制在0.3~0.4 mm范圍內。

表3 鏜孔切削參數表

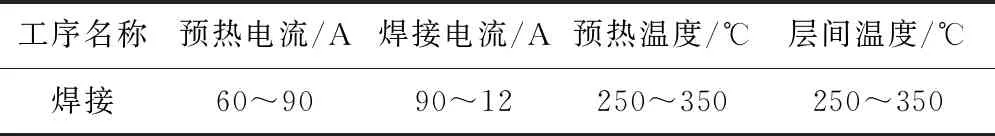

4.2.3 焊接

本體管件完成后按照焊接工藝、焊接參數(見表4)焊接,采用小電流、低電壓的焊接工藝參數,分2~3層施焊,打底層焊條直徑為2.5 mm,填充及蓋面層焊條直徑為3.2 mm,盡量降低單位焊接熱輸入,減少變形量[11-12]。局部焊接過程中有一定的變形量,但外圓留有足夠的加工余量可覆蓋變形量,焊后不會對外圓的加工產生影響,焊接后對內孔珩磨與外圓的精加工,保證零件的尺寸精度與幾何公差。

表4 焊接參數表

5 加工結果及分析

5.1 加工結果

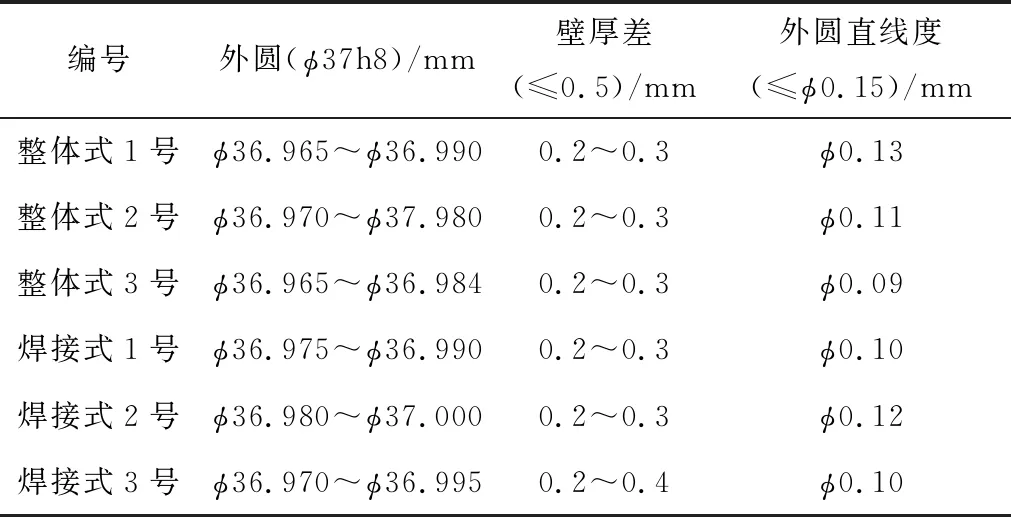

整體結構式和焊接結構式2種成型模式及加工模式的試驗數據(見表5)均在技術要求范圍內,外圓直徑尺寸精度達IT8級,壁厚差基本穩定在0.2~0.3 mm之間,個別壁厚差為0.4 mm,外圓直線度在φ(0.09~0.13) mm之間。

表5 樣件檢測結果

5.2 結果分析

研究表明,2種方案均能滿足技術要求,小直徑深盲孔軸類零件加工方法解決了尺寸精度、直線度及壁厚差的技術瓶頸,質量穩定,取得了較好的效果,但外圓直線度數值偏大,還需持續改進優化。

小直徑深盲孔零件的2種加工模式各有優缺點:整體結構式零件的優點是毛坯選料單一,整體性能好;缺點是內盲孔切削量大,增大毛坯消耗量,另外由于盲孔小且深,屬于半封閉狀態,鉆削用刀具、刀柄、刀體及工藝參數等設計難度大,需穩定性、可靠性的工藝配置,造成加工成本與材料成本高。焊接結構式的優點是本體管件與接頭可采用不同的型材,切削量較小,加工成本與材料成本低;缺點是焊接后續回火,探傷檢測焊縫或打壓檢測密封性,工藝流程較多,成本較高。

基于上述分析,在實際生產應用時應按生產類型、設備及現場環境等條件靈活應用,當單件及小批量生產時可考慮整體結構型式,而中批或大批量生產時則考慮焊接結構型式。

6 技術措施

1)應用車削方法。采用四爪單動卡盤與中心架夾持方式,搞正盲孔深處的車削架位處,保證內孔與外圓同軸,糾正深孔鏜削的偏移量,控制零件的壁厚差。

2)應用熱處理方法。為減小裝夾、機械加工時產生的受力變形及焊接的熱變形,在精加工之前對零件進行去應力處理,設計去應力溫度與時間,消除應力集中產生的變形,同時避免溫度過高再次產生熱應力導致變形超差,為后續工序保證加工精度和幾何公差奠定工藝基礎。

3)應用校正方法。在熱處理前后、焊后、精車、精磨削工序后,依據壁厚差的檢測數據及壁厚的高點與低點標識位置,并按壁厚差的一半校正外圓,控制各工序壁厚差值。

4)應用鉆鏜深孔方法。嚴格選用深孔刀具與工藝參數等控制孔的偏移量,減少零件的壁厚差。

7 結語

大長徑比小直徑深盲孔典型零件的分析研究與試制結果表明,零件成型模式與加工方法可行,采取的技術措施與各類技術參數有效,突破了筒軸件加工技術瓶頸,為其他類似結構薄壁大長徑比小直徑深盲孔筒軸類件的制造提供了寶貴的經驗,具有推廣使用價值。