基于TeamCenter與VERICUT的仿真加工關鍵技術研究

高 駿,孟 勇,鐘 浩

(重慶鐵馬工業(yè)集團有限公司,重慶 400050)

隨著數(shù)字化、信息化與先進制造技術的發(fā)展,數(shù)字化的設計、工藝、仿真、制造等技術已經(jīng)逐漸成熟并廣泛應用于航空、航天、船舶等領域,給制造業(yè)帶來了巨大的變革。因此,針對機械加工工藝驗證周期長[1-3]、所耗費人力物力大的問題,為降低產(chǎn)品研發(fā)成本,本文通過運用設計與工藝的協(xié)同平臺,基于統(tǒng)一模型開展數(shù)據(jù)接口開發(fā)研究[4-7],通過虛擬仿真平臺將實物制造環(huán)境映射到數(shù)字環(huán)境中[8-9],實現(xiàn)在三維可視化環(huán)境下進行加工工藝工序建模、加工坐標系建立與變換、多工位仿真加工,完成對加工工藝設計的可行性和合理性驗證,實現(xiàn)加工工藝的提前驗證,提升制造工藝的迭代優(yōu)化效率,避免制造環(huán)節(jié)錯誤,提高產(chǎn)品實物質量。

1 仿真加工關鍵技術概述

基于TeamCenter與VERICUT的仿真加工技術流程如圖1所示。首先開展三維零件機械加工工藝工序建模研究,按工序內容和關聯(lián)的資源創(chuàng)建機械加工工藝工序模型;然后開展零件的數(shù)控編程工作,完善工序模型、刀具信息及加工設備信息;最后開展虛擬加工技術中加工坐標系建立及坐標系轉換研究,搭建三維工藝仿真加工平臺,實現(xiàn)零件多工位仿真加工代替實物驗證。

上述仿真加工過程中存在重復導入數(shù)控程序、設置加工毛坯參數(shù)等問題,因此本文將從機械加工工藝工序建模、數(shù)據(jù)接口開發(fā)及參數(shù)設置、加工坐標系轉換和多工位仿真加工4部分對基于TeamCenter與VERICUT仿真加工的關鍵技術進行闡述。

2 仿真加工關鍵技術研究

2.1 PMI標注與機械加工工序模型研究

基于TeamCenter與VERICUT的工藝設計、仿真、驗證等所需的基礎數(shù)據(jù)均來源于TeamCenter統(tǒng)一數(shù)據(jù)源,首先設計零件的三維模型,并對其進行三維制造信息(PMI)標注(見圖2),并在TeamCenter中利用分類庫創(chuàng)建了設備庫、刀具庫、工裝庫等資源庫(見圖3)。

基于TeamCenter建立統(tǒng)一數(shù)據(jù)源,采用倒推法創(chuàng)建機械加工工藝工序模型。按照加工順序從零件最終狀態(tài)倒推至毛坯模型,即以下一道工序模型為基礎,應用同步建模進行快速修改,生成本道工序模型,并基于下一道工序模型,利用WAVE幾何鏈接器關聯(lián)上一道工序模型,實現(xiàn)零件數(shù)據(jù)自動更改、同步傳遞。因此,采用倒推法以上一道工序的模型為毛坯,本道工序的零件為目標,按工序內容和關聯(lián)的資源創(chuàng)建機械加工工藝工序模型(見圖4)。

根據(jù)對零件加工工藝的分析研究,在TeamCenter/CAM環(huán)境下建立2個程序組分別對應零件頂面及底面的加工程序,添加加工所需要的刀具信息并設置刀具參數(shù),以及在對應的加工程序組下設置加工參數(shù),建立工序中的加工方法,完成零件的加工刀軌(見圖5)。

2.2 接口開發(fā)技術與接口參數(shù)設置

基于TeamCenter已建立毛坯、刀具庫、數(shù)控程序、夾具、設計模型等要素,TeamCenter數(shù)據(jù)不能直接輸入VERICUT完成仿真加工,因此應開發(fā)相應接口,其目的是在零件多工位仿真加工時,可減少再次在項目中添加相關要素的操作,避免重復導入數(shù)控程序、設置加工毛坯等參數(shù),從而節(jié)省大量仿真準備時間。接口開發(fā)步驟如下。

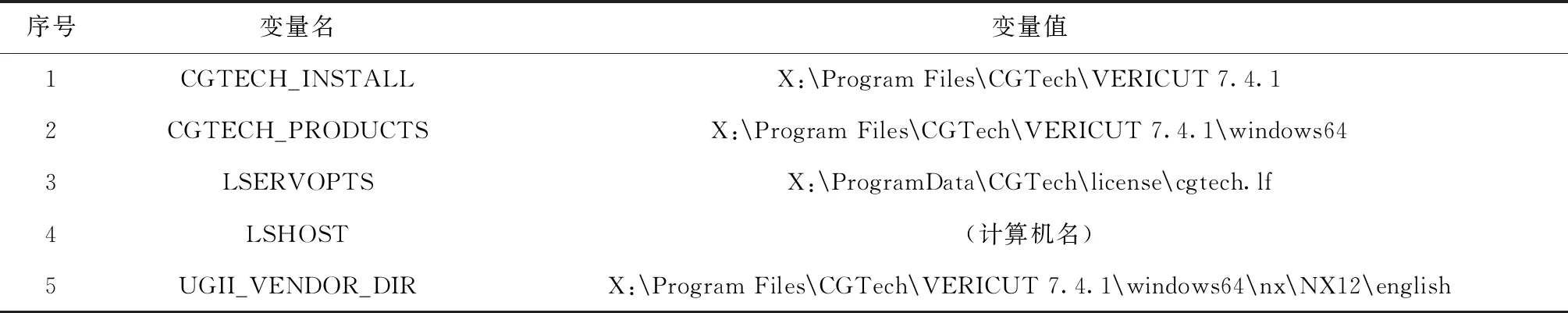

1)進入計算機環(huán)境變量,添加系統(tǒng)變量(見表1),其中軟件版本為VERICUT 7.4.1、NX12.0。

表1 接口開發(fā)系統(tǒng)變量表

2)進入計算機路徑X:SiemensNX12.0UGIImenus,打開文件custom_dirs.dat,在文件末尾新增環(huán)境變量值X:ProgramFilesCGTechVERICUT7.4.1windows64 xNX12.0english(NX12.0、VERICUT7.4.1為具體版本名稱),指向TeamCenter下集成的NX平臺。

通過增加系統(tǒng)環(huán)境變量,開發(fā)了TeamCenter與VERICUT的接口,進入加工模塊顯示VERICUT接口(見圖6),接口參數(shù)界面可設置機床模板、設置工位、定義毛坯、夾具、定位以及加工程序等(見圖7),完成參數(shù)設置后確認輸出運行仿真。

2.3 加工坐標系建立及坐標系轉換研究

通過開發(fā)接口并設置仿真加工參數(shù),確認運行后數(shù)據(jù)輸出到VERICUT中。零件加工工位應建立相應的加工坐標系,其目的是將編程坐標系與零件的基準坐標系重合,從而使數(shù)控程序實現(xiàn)正確的仿真加工。建立加工坐標系方法如圖8所示,添加G代碼偏置,設置為工作偏置,寄存器為54,工件坐標原點參考位置為主軸到坐標原點。執(zhí)行數(shù)控程序讀取到G54時,加工坐標原點與編程坐標原點重合,虛擬仿真加工實現(xiàn)對應的仿真動作。

零件加工面通常不止一個,需完成多工位的仿真加工。以本文零件為例,第2工位加工時毛坯為第1工位仿真后的結果(見圖9),此時待加工面未在正確的空間位置,因此應對第2工位毛坯進行相應坐標系變換,完成毛坯及夾具等組件的空間位置變換,從而實現(xiàn)零件正確的加工仿真。

根據(jù)毛坯尺寸及坐標系位置進行齊次坐標變換,變換公式如下。

1)平移運動:將毛坯平移至正確位置,在X軸方向移動x,在Y軸方向移動y,在Z軸方向移動z,以矩陣形式表示為:

(1)

2)坐標系旋轉:毛坯的坐標系應根據(jù)實際位置進行變換,繞X、Y、Z軸旋轉的旋轉矩陣分別如下:

(2)

(3)

(4)

空間坐標系變換的步驟如下:通過第2工位項目樹選中整個夾具與毛坯組件,根據(jù)實際毛坯位置完成空間坐標變換,在Z軸正方向移動32 mm,繞Y軸順時針旋轉180°,齊次變換矩陣如下:

(5)

完成對STOCK組件的坐標變換(見圖10),第2工位坐標系變換后的初始狀態(tài)如圖11所示。

2.4 基于設計與工藝的仿真加工結果

基于TeamCenter與VERICUT仿真加工關鍵技術的研究,完成了基于TeamCenter的機械加工工藝工序建模,開發(fā)了TeamCenter與VERICUT數(shù)據(jù)傳輸?shù)慕涌诓⒃O置了接口參數(shù),采用空間坐標變換完成了零件多工位仿真的加工坐標系設置,從而實現(xiàn)了從產(chǎn)品三維模型到仿真加工的全過程(見圖12)。在虛擬仿真環(huán)境下,可實時查看仿真加工過程中虛擬機床與零件的狀態(tài),觀察刀具與零件切削過程干涉、虛擬機床運動軸與零件碰撞情況等,從而優(yōu)化數(shù)控程序,提高機床效能,縮短開發(fā)周期,有效保護機床和刀具。

本次實驗以粗銑零件工序時間為目標值進行記錄,在構建的虛擬環(huán)境中驗證優(yōu)化后NC代碼的合理性,通過實物加工對比仿真驗證優(yōu)化后的加工時間與傳統(tǒng)工序的加工時間結果(見表2),在側面銑削中仿真驗證后加工時間與經(jīng)驗參數(shù)加工總時間減少187 s。結果表明,通過仿真加工實現(xiàn)了零件粗銑加工工藝的優(yōu)化,進一步驗證了仿真加工提高機床效能的可行性。

表2 傳統(tǒng)工序與仿真驗證后加工時間數(shù)據(jù)表

3 結語

為減少工廠實物驗證環(huán)節(jié),通過對基于TeamCenter與VERICUT仿真加工關鍵技術的研究,驗證機械加工工藝合理性和可行性提供了一種新的有效途徑。本文通過接口開發(fā)將TeamCenter與VERICUT實現(xiàn)數(shù)據(jù)的互聯(lián)互通,開展虛擬仿真加工技術研究,搭建了三維工藝仿真加工平臺,保證了工藝設計、仿真、驗證等所需的基礎數(shù)據(jù)均來源于TeamCenter統(tǒng)一數(shù)據(jù)源,實現(xiàn)了在三維可視化環(huán)境下進行加工工藝工序建模、加工坐標系創(chuàng)建與變換、零件多工位仿真加工,驗證了機械加工工藝設計的可行性和合理性,提高了工藝設計的效率。

結合虛擬加工環(huán)境驗證數(shù)控代碼的合理性,并通過實物加工對比仿真驗證優(yōu)化后的加工時間與傳統(tǒng)工序的加工時間結果,結果表明,僅零件粗銑工序加工效率就提高了21.8%,理論計算出完整加工單件零件時間可節(jié)約數(shù)十分鐘,從而驗證了仿真加工提高機床效能的可行性,進一步佐證了虛擬仿真平臺的正確性,為企業(yè)提高生產(chǎn)效率提供了依據(jù)。