原油流量計檢定系統節能改造的技術研究

汪斌(中國測試技術研究院)

流量是石油化工行業中主要的計量參數,流量計的準確與否直接影響企業的生產經營[1]。在管道原油輸送過程中,通常采用體積管對原油流量計進行實液在線計量檢定,即檢定流量計使用的體積管與流量計一同安裝在管道中,檢定時將計量流程切換到檢定流程即可,使得流量計在正常的溫度、壓力條件下實液檢定,確保了檢定條件與使用條件基本保持一致。然而檢定系統維護成本的逐年上漲致使企業必須對系統的節能改造進行分析和研究,提出可行的改造方案[2]。

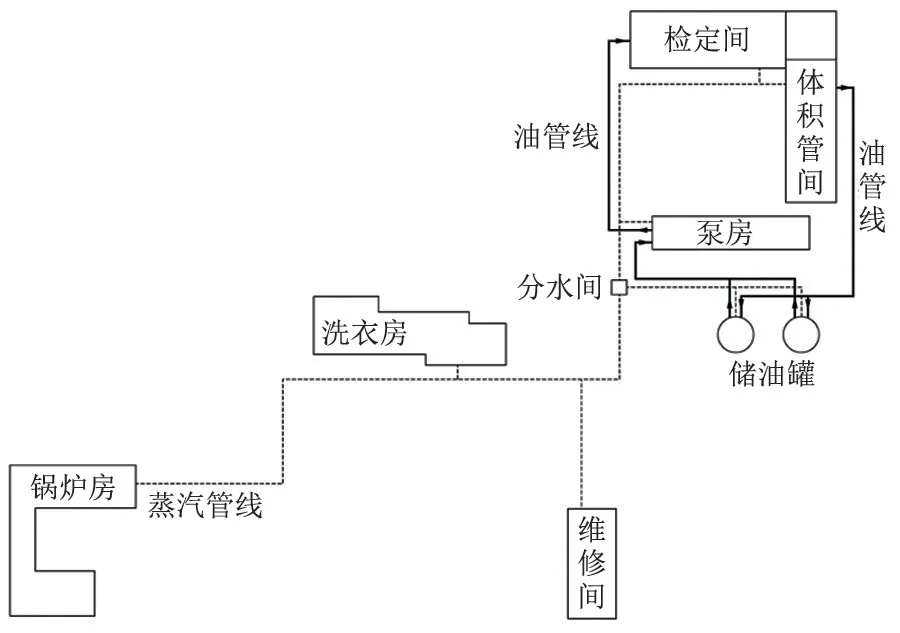

1 系統組成

油氣水計量檢定站原油流量計檢定加熱系統見圖1,主要由熱源(鍋爐房)、輸送管網、儲油罐和生產車間組成。其中,熱源的主要功能是由鍋爐產生的蒸汽為儲油罐內的原油、工作車間(檢定間、體積管間、泵房)室內加熱。

圖1 油氣水計量檢定站原油流量計檢定加熱系統Fig.1 Verification and heating system of crude oil flowmeter verification system

1.1 熱源

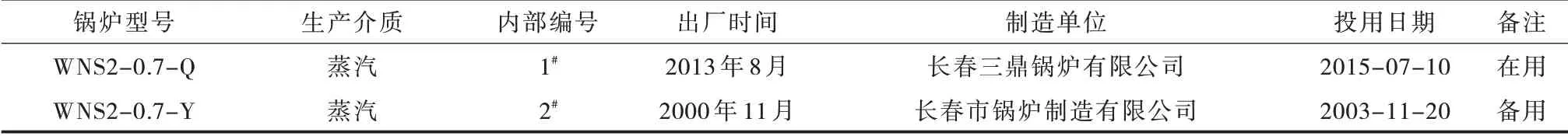

熱源由2臺蒸汽鍋爐組成,1用1備,鍋爐基本情況見表1。

表1 鍋爐基本情況Tab.1 Boiler basic information

WNS2-0.7-Q鍋爐基本參數:額定蒸發量2 t/h(1.4 MW);工作壓力0.7 MPa;飽和蒸汽溫度170.4℃;設計效率90.5%;燃料為天然氣。

配套TBG 150P百德燃燒器參數:燃燒效率大于99%;最大熱功率1 500 kW;最小熱功率300 kW。

1.2 蒸汽管網

1)主 管 網 參 數。長 度262.86 m;管 徑?108×6.5 mm;保溫材料為巖棉;保溫材料厚度約5 cm。

2)分 支 管 網 參 數。長 度343.61 m;管徑Φ 57×3.5 mm;保溫材料為巖棉;保溫材料厚度約5 cm。

1.3 儲油罐

單體設有2座500 m3的油罐,用一備一,作為檢定、標定原油儲罐;該罐內徑8.987 m,外徑8.992 m,高度8.81 m,選用巖棉做為保溫材料,罐內有蒸汽盤管對原油加熱[3]。

1.4 泵房

1)建筑參數。建筑面積407.17 m2(長×寬×高:43.36 m×9.50 m×5.00 m);結構形式為磚混(墻厚500 mm);頂棚結構為雙T板(頂棚厚:360 mm,珍珠巖保溫,保溫層厚100 mm);建筑年份為1985年;塑鋼窗面積為91.16 m2,門面積為19.55 m2;設計溫度為40℃,供熱方式為蒸汽供熱;設計負荷為97.02 kW。

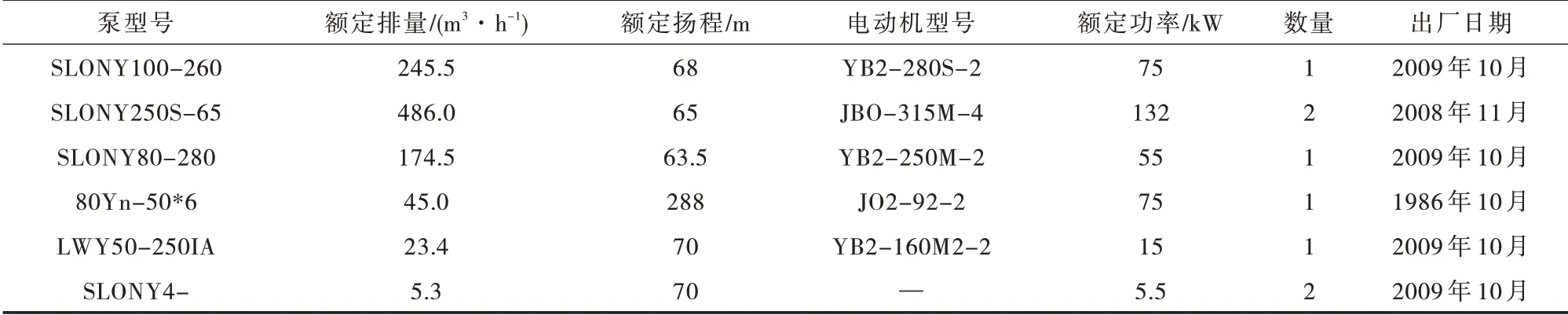

2)主要設備。泵房常用設備為輸油泵,共8臺,輸油泵基本情況見表2。

表2 輸油泵基本情況Tab.2 Basic information of oil pump

1.5 檢定間

1)建筑參數。建筑面積673 m2;結構形式為磚混(墻厚370 mm);頂棚結構為鋼屋架+槽形板;建筑年份為1985年;塑鋼窗面積為253.80 m2;門面積為11.88 m2;設計溫度為40℃;供熱方式為蒸汽供熱;設計負荷為166.69 kW。

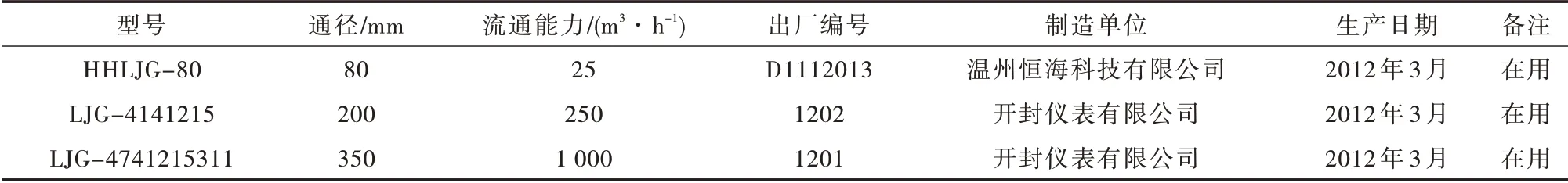

2)主要設備。檢定間有12個不同口徑的臺位能適應不同型號的腰輪、齒輪、渦輪流量計的標定,檢定間儀表臺位情況見表3。

表3 檢定間儀表臺位情況Tab.3 Instrument panel in verification room

1.6 體積管間

1)建筑參數。建筑面積為548 m2;結構形式為磚混;頂棚結構為雙T板;建筑年份為1985年;塑鋼窗面積為89.46 m2;門面積為7.80 m2;設計溫度為40℃;供熱方式為蒸汽供熱;設計負荷為134.28 kW。

2)主要設備。體積管間主要設備為3套體積管,體積管基本情況見表4。體積管的其它參數為環境溫度10~40℃;工作介質溫度15~85℃;工作壓力2.5 MPa;準確度0.05%。

表4 體積管基本情況Tab.4 Volume tube basic information

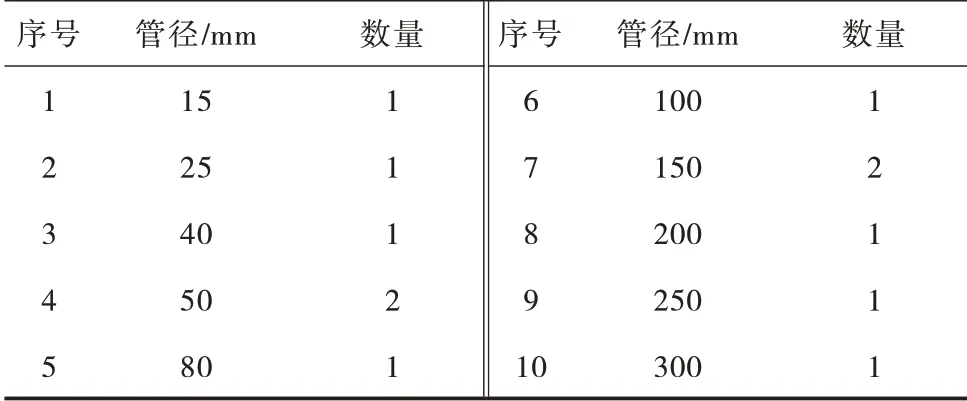

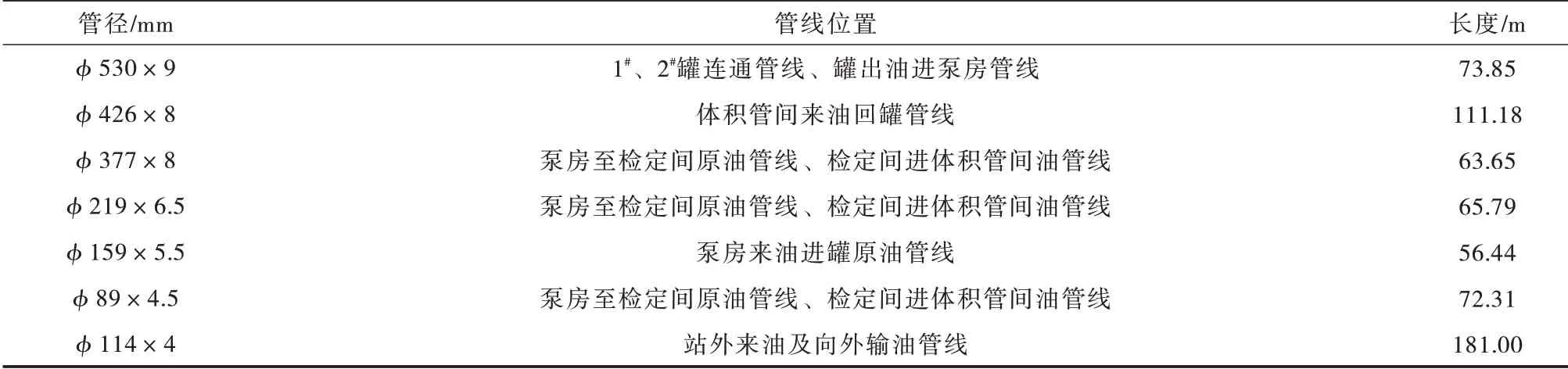

1.7 油管線

油管線的大部分管線架空地面,室外管線采用蒸汽伴熱,并用巖棉進行保溫,油管線基本情況見表5。

表5 油管線基本情況Tab.5 Basic oil line information table

1.8 維修間

維修間后安裝了2組暖氣片,接出蒸汽放空接頭,不定期清洗需修理的原油流量計。

2 運行情況

2.1 鍋爐房

1)人員費用。鍋爐班現有員工9人,男員工3人,女員工6人,2021年總人工費用約153萬元左右。

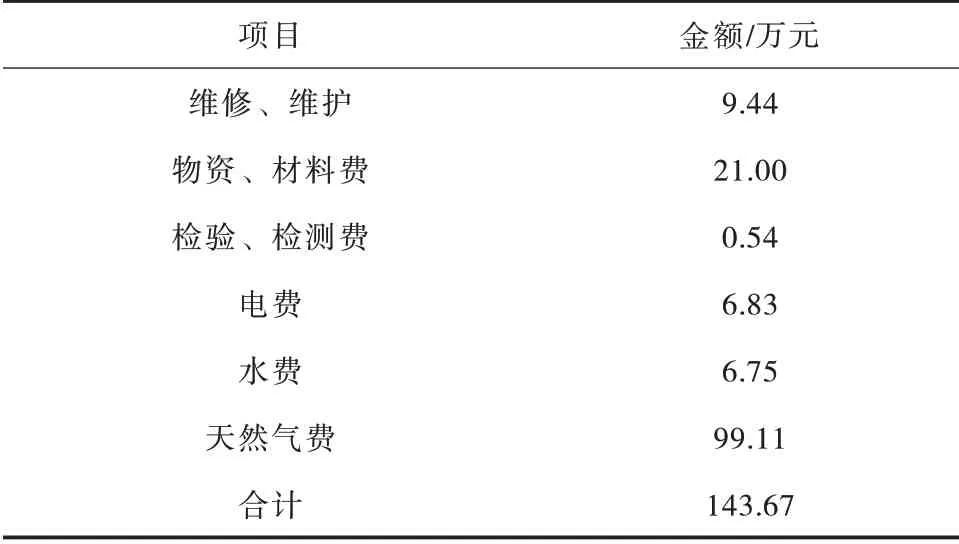

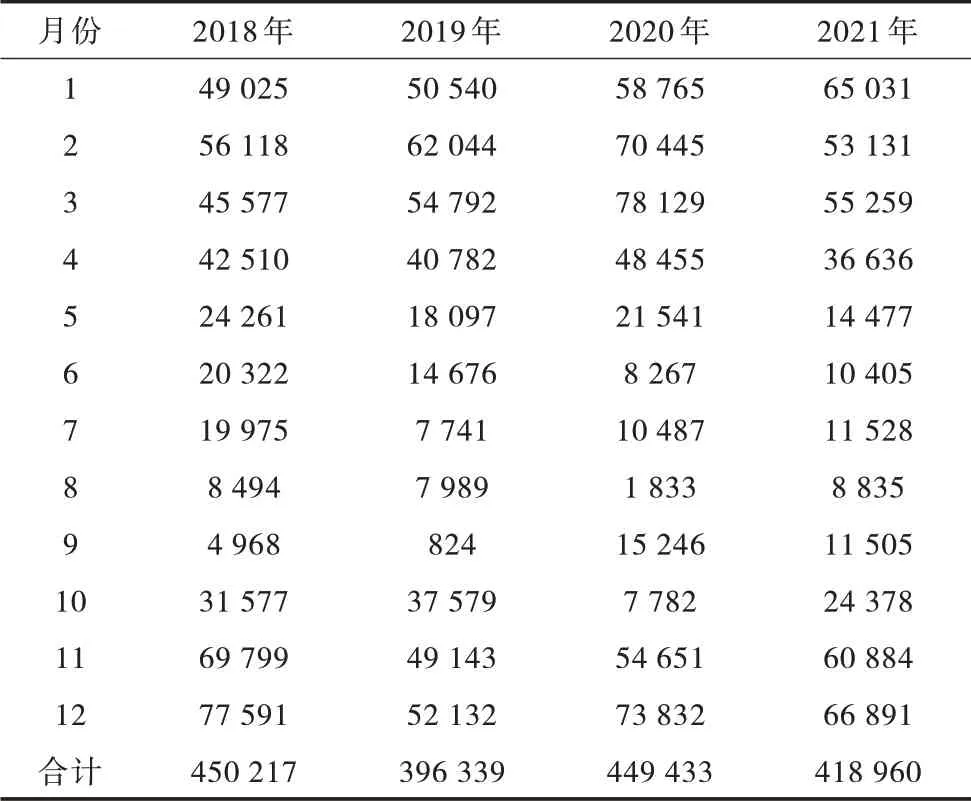

2)運行費用。運行費用主要包括鍋爐維護費、檢測費、水費、電費及天然氣費用,2021年費用143.67萬元,2021年鍋爐房運行費用見表6,近年鍋爐房天然氣使用情況見表7。

表6 2021年鍋爐房運行費用Tab.6 Boiler room operating expenses for 2021

表7 近年鍋爐房天然氣使用情況Tab.7 Natural gas use in boiler room in recent years m3

3)鍋爐運行。人員工作制采用3班3倒,3人值守;2021年鍋爐全年運行時間271 d,累計6 504 h;鍋爐在冬季24 h連續運行[4],在夏季,每天運行時間6 h(周六、周日停爐);鍋爐出力采用人工手動調節,2021年冬季最大負荷率60%(990 kW)左右,夏季最小負荷率40%(600 kW)左右[5]。

2.2 原油流量計檢定

1)人員情況。目前,原油流量檢定維修室共有15人,其中檢定崗9人、維修崗位6人,2021年總人工費用約173.7萬元。

2)檢定維修情況。2021年檢定流量計合計1 153臺,維修流量計717臺,總收入1 515萬元(其中檢定收入427.3萬元、維修收入1 087.7萬元)。

2.3 近年供熱系統維修情況

2016年泵房應急維修;2016年拌熱系統改造;2017年主蒸汽管線維修;2017年車間屋頂防水維修;2018年200 mm體積管下球彎管安裝電加熱裝置;2019年更換泵房至檢定間來油管線的蒸汽伴熱管線[6]。

3 測試數據

2021年5月29 日—31日對在用鍋爐及供熱系統進行了測試,測試數據[7]:

依據《油田生產系統節能監測規范》(GB/T 31453—2015)標準:鍋爐型號WNS2-0.7-Q;鍋爐容量2.0 t/h(1.4 MW);反平衡效率85.63%,合 格(≥80.0%);過 剩 空 氣 系 數1.44,合 格(≤1.6);排煙溫度175℃,合格(≤200℃);爐體表面溫度48.2℃,合格(≤50℃);爐頂表面溫度65.4℃,合格(≤70℃);正平衡效率84.59%;鍋爐輸入功率658 kW;蒸汽管網熱損失功率20 kW;油罐原油加熱功率301.41 kW;油罐散熱功率17.87 kW;油管線、儀表臺位、體積管散熱功率55.17 kW;泵房、檢定間、體積管間房屋加熱功率95 kW;室外油管線電加熱功率11.95 kW。

4 節能改造建議

保證原油流量計檢定正常運行的情況下,盡量減少能源消耗、人力消耗和維護費用,結合有關標準規范,建議采取以下措施,達到降本增效的目的。

4.1 調整鍋爐房位置

原來中心的鍋爐房既承擔院內熱水供暖又承擔油標定系統伴熱的任務。隨著采暖流程由物業的換熱器完成,鍋爐房則成為油標定系統的一個重要組成部分,從長遠規劃的角度考慮,為了更有效、科學地管理熱能的利用,可考慮鍋爐房搬遷,以減少管線熱損失、減少管線維修工作量[8]。

4.2 安裝自動測試控制系統

在罐內、管線和工作間內安裝溫度傳感器,實時測試各點溫度,建議溫度傳感器安裝數量如下:

1)儲油罐。6個測點為每罐2個油溫測點、1個上部空間溫度測點。

2)油管線。5個測點為泵房來油管線1個測點,檢定間3條來油管線各1個測點,1條油罐回油管線1個測點。

3)工作間。3個測點為泵房、檢定間、體積管間各1個測點。

測試系統采用防爆型無線溫度變送器,投資約9萬元。在蒸汽分水間安裝蒸汽控制裝置,按需給各個工作場所及儲油罐供熱。

4.3 降低車間工作溫度及熱負荷

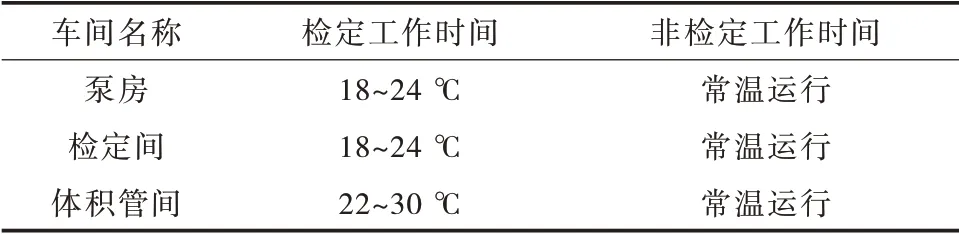

對3個生產車間(泵房、檢定間、體積管間)的有關溫度要求進行了收集[9],根據各項要求及油田生產現場實際情況,在解決體積管下球及泵房污油管線拌熱問題后,建議各車間運行溫度見表8。

表8 建議工作車間溫度Tab.8 Recommended workshop temperature

4.4 其它節能改造

1)加強管線保溫,減少散熱損失。對檢定間儀表臺位及體積管增加保溫措施,或對體積管進行電加熱保溫,進一步減少散熱損失。

2)適當降低鍋爐容量。現在鍋爐額定蒸發量為2 t/h(1.4 MW),根據測算目前工作最大負荷為990 kW左右。新購入鍋爐額定蒸發量可調整為1.5 t/h(1.05 MW),基本能滿足運行最大負荷需求,可與現有鍋爐搭配使用,在遇到極端情況時可啟用備用鍋爐。

3)嘗試性改變掃線流程。增加1臺強制循環泵,使原油在管線中保持與大罐中原油平衡穩定,較少甚至取消掃線流程,既避免原油凝固,又保持原油的物性,降低大罐換油頻率。

4)進一步優化加熱運行方式。主要采取以下措施:一是不檢定時盡量保持罐內原油低溫儲存,減少散熱損失;二是定期化驗罐內原油物性,設定適合的原油保存溫度;三是根據環境溫度精確控制鍋爐負荷[10]。

5 節能效果

將鍋爐房搬遷至標定站維修間位置,預計可減少蒸汽主管線200 m,可減少管線熱損失15 kW左右。同時,建議3個車間加強保溫措施:一是再增加一層塑鋼窗(總面積434 m2),投資約30萬元;二是根據需要進行外墻和屋面保溫改造。如果上述方法見效,可嘗試性將蒸汽采暖改為熱水采暖。經估算,可減少原油散熱損失111 kW。通過測試鍋爐在47%負荷率時熱效率為85.11%,現在燃氣蒸汽鍋爐設計熱效率在95%以上,降低容量后,隨著負荷率提高,鍋爐平均運行熱效率可提高5%左右。

6 結束語

通過多年的計量管理和檢定經驗,原油流量計的實液檢定依然是保證原油流量計準確度的重要手段,因此在保持這種計量檢定方法的同時,應積極地探討和研究檢定裝置的節能減耗空間,通過檢定工藝的優化和檢定裝置的改進,實現了計量檢定系統的節能降耗。