不同牌號溶聚丁苯橡膠的實用性評價方法探討

劉華僑,李紅衛,顧培霜,趙相帥,朱家順

[特拓(青島)輪胎技術有限公司,山東 青島 266061]

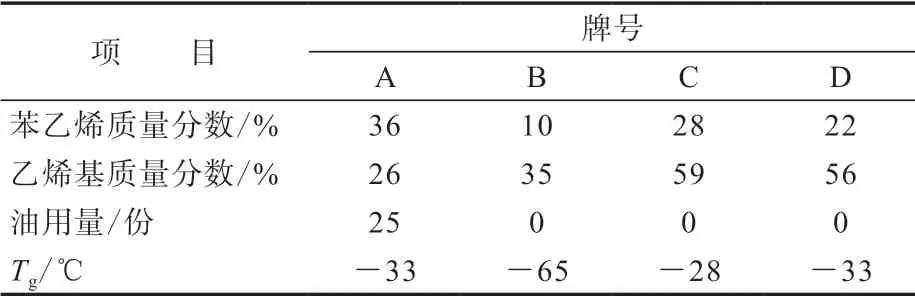

輪胎根據性能可細分為UHP(Ultra-High Performance,超高性能)、HP(High Performance,高性能)、SUV(Sports Utility Vehicle,運動型多功能車)和LT(Light Truck,輕型載重)等類別,根據使用氣候條件可分為夏季輪胎、冬季輪胎和全天候輪胎等類別。輪胎類別不同,相應胎面膠配方也有所不同,在開發某一類輪胎的胎面時,一般會預先確定某些關鍵的開發指標,如動態性能中的玻璃化溫度(Tg)和關鍵溫度點的損耗因子(tanδ)以及硬度等[1-2]。輪胎的滾動阻力[3-6]、抗濕滑性 能[7]和耐磨性能與胎面膠的Tg設計有直接關系:一般情況下,胎面膠的Tg越高,0 ℃的tanδ越大,相應輪胎的抗濕滑性能越好;胎面膠的Tg越低,60 ℃的tanδ越小,相應輪胎的滾動阻力越小,同時其耐磨性能越好。對胎面膠的Tg進行調節是優化輪胎滾動阻力和抗濕滑性能的有效手段。

在溶聚丁苯橡膠(SSBR)合成過程中其苯乙烯與乙烯基結構含量靈活可變,使其具有從 -50~-5 ℃的非常廣泛的Tg,擁有眾多不同Tg的產品規格,廣泛適應于冬季輪胎和夏季輪 胎[8-11]。但在進行胎面膠配方設計時,選用不同規格的SSBR進行等量替換試驗,胎面膠的Tg可能差異很大,此時對比膠料各項動態性能時會因基準不同而導致對比結果不理想。

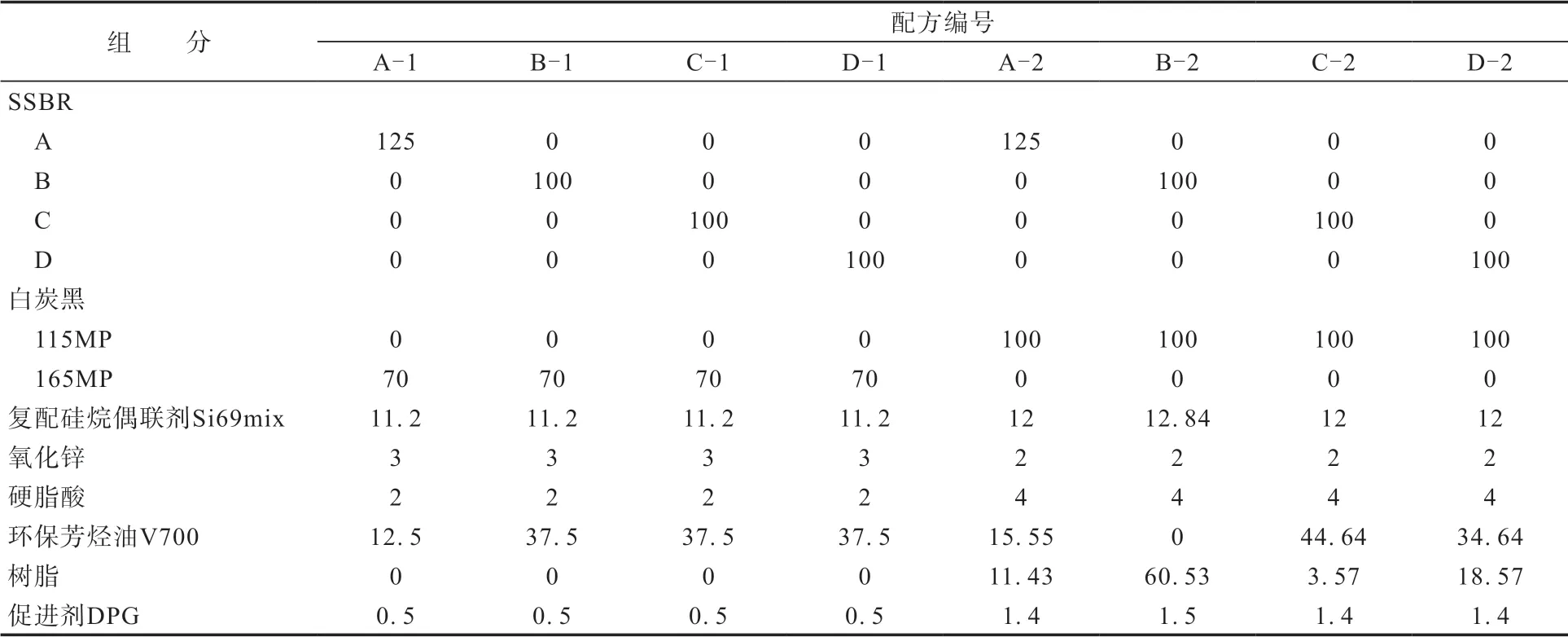

本工作采用兩種方法研究4種SSBR在UHP輪胎胎面膠中的應用效果:一種是直接將SSBR進行等量替換,不改變配方其余組分及用量,為行業內研究SSBR性能的常規方法,簡稱等量替換法;另一種是將SSBR進行等量替換,并通過調節樹脂用量的方法設計胎面膠的Tg在-(6±2) ℃范圍 內[12-13],是本研究針對SSBR的實用性評價方法,簡稱目標值法,探討兩種方法對胎面膠性能的影響差異,以期為配方設計工作提供參考。

1 實驗

1.1 主要原材料

SSBR,不同牌號以A,B,C,D標記,性能參數見表1,某合成橡膠廠產品。白炭黑,牌號115MP,羅地亞白炭黑(青島)有限公司產品;牌號165MP,確成硅化學股份有限公司產品。復配硅烷偶聯劑Si69mix,南京曙光化工集團有限公司產品。環保芳烴油V700,德國漢圣公司產品。

表1 SSBR性能參數

1.2 試驗配方

SSBR評價配方如表2所示。其中A-1,B-1,C-1和D-1采用等量替換法進行配方評價,A-2,B-2,C-2和D-2采用目標值法進行配方評價。

表2 試驗配方 份

1.3 試樣制備

膠料采用0.6 L哈克密煉機分兩段進行混煉,設定轉子轉速為80 r·min-1,計算容積為75%。一段混煉工藝如下:加入橡膠、1/3白炭黑、硅烷偶聯劑等小料和1/2油(70 ℃)加入1/3白炭黑(100 ℃)加入1/3白炭黑和1/2油(110 ℃)壓壓砣排氣→提壓砣壓壓砣排氣→加入氧化鋅(140 ℃)排膠(155 ℃)。二段混煉工藝為:加入一段混煉膠和剩余小料(50 ℃)提壓 砣排膠(105 ℃)

膠料采用平板硫化機(湖州順力橡膠機械有限公司產品)進行硫化,硫化條件為150 ℃/10 MPa×40 min。

1.4 測試分析

(1)相對分子質量及其分布。采用RPA2000橡膠加工分析(RPA)儀(美國阿爾法科技有限公司產品)進行測試,采用頻率掃描模式,溫度 180 ℃,頻率掃描范圍 0.1~50 Hz。

(2)硫化特性。采用M-2000-AN型無轉子硫化儀[高鐵檢測儀器(東莞)有限公司產品]按照GB/T 16584—1996《橡膠 用無轉子硫化儀測定硫化特性》進行測試。

(3)拉伸性能。定伸應力、拉伸強度和拉斷伸長率采用UT-2060型拉力試驗機(中國臺灣優肯科技股份有限公司產品)按照GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》進行測試。

(4)動態力學性能。采用GABOMETER-150型動態力學分析儀(德國耐馳公司產品)進行測定,溫度掃描時采用拉伸模式,溫度范圍 -60~60 ℃,頻 率 10 Hz,升 溫 速 率 2 ℃·min-1,靜態形變7%+動態形變0.25%。

(5)其他性能。均按照相應國家標準進行 測試。

2 結果與討論

2.1 相對分子質量及其分布

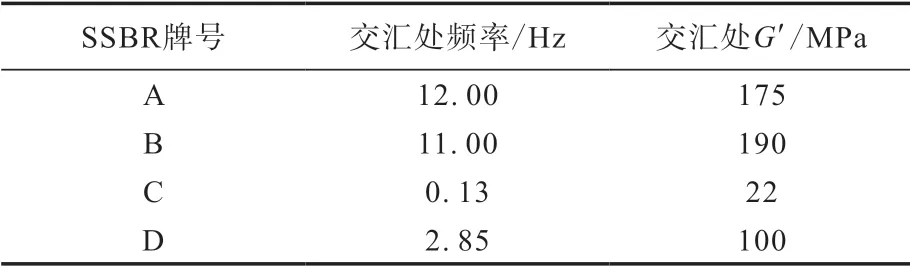

通過RPA測試剪切儲能模量(G′)和剪切損耗模量(G″)交匯處的頻率和G′值作為表征SSBR相對分子質量大小和分布寬窄的依據。通常,交匯處的頻率越小,相對分子質量越大,反之越小;交匯處的G′值越小,相對分子質量分布越寬,反之越窄。SSBR的RPA測試結果如表3所示。

從表3可以看出:C牌號SSBR的相對分子質量最大、分布最寬;A牌號SSBR的相對分子質量最小;B牌號SSBR的相對分子質量分布最窄、相對分子質量略大于A牌號SSBR。加工性能是SSBR的重要使用參數,市場上很多綜合性能優良的SSBR受限于較差的加工性能而不能順利推廣。一般而言,相對分子質量較大、分布較寬的SSBR加工性能較好,即C牌號和D牌號SSBR的加工性能相較于A牌號和B牌號SSBR更佳,特別是C牌號SSBR具有最優異的加工性能。

表3 SSBR的RPA測試結果

2.2 硫化特性

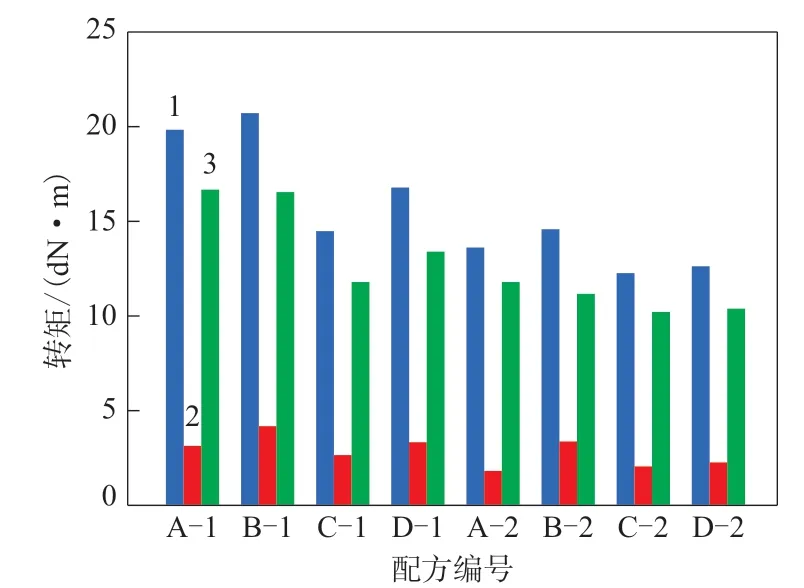

通常情況下,Fmax和膠料硫化后的硬度存在一定關系,特別是對于純炭黑配方膠料,該對應關系明顯,但對于白炭黑配方膠料,該對應關系有所減弱。這是因為白炭黑配方膠料(尤其是純白炭黑體系)的硫化曲線具有“無平坦性”特征。SSBR膠料的轉矩如圖1所示。

圖1 SSBR膠料的轉矩

從圖1可以看出,與A-2—D-2膠料相比,A-1—D-1膠料的Fmax較大。

通常情況下,FL與門尼粘度一樣可以作為衡量膠料加工性能的物理量,FL越小,膠料中填料分散性越好,但對于白炭黑配方膠料則不具普適性,這是因為白炭黑的分散與其硅烷化反應密切相關,白炭黑硅烷化反應充分后,膠料的FL減小,但在之后的熱歷程中,白炭黑同時存在著與分子鏈的“掛鏈”反應,會使膠料的FL增大。采用FL對膠料的加工性能進行評價可以獲得很好的效果。

從圖1還可以看出:A-1和B-1膠料的FL較大,這可能是由于A牌號和B牌號SSBR的乙烯基含量較低,與白炭黑的相容性較差,導致白炭黑分散程度低造成的;A-2—D-2膠料的FL差別減小,這是由于加入了增塑劑樹脂。

硫化時間一般代表膠料對溫度的熱敏感性,通常情況下,t10表征膠料起硫快慢,t50表征半硫化程度,t90表征完全硫化程度。SSBR膠料的硫化時間如圖2所示。

圖2 SSBR膠料的硫化時間

從圖2可以看出:對于采用等量替換法的膠料,A-1膠料起硫最快,C-1和D-1膠料起硫較慢,B-1膠料起硫速度居中;A-1膠料的t50最長但與C-1和D-1膠料相差不大,B-1膠料的t50最短;B-1膠料的t90最短,C-1膠料的t90最長,A-1和D-1膠料的t90居中。采用目標值法的4種配方膠料的起硫速度差異總體減小,其中C-2膠料的t10稍長;A-2膠 料 的t50稍短,B-2,C-2和D-2膠料 的t50相近;C-2膠料的t90最長,B-2膠料的t90最短。總體來看,采用兩種方法的膠料的硫化特性存在明顯 差異。

2.3 物理性能

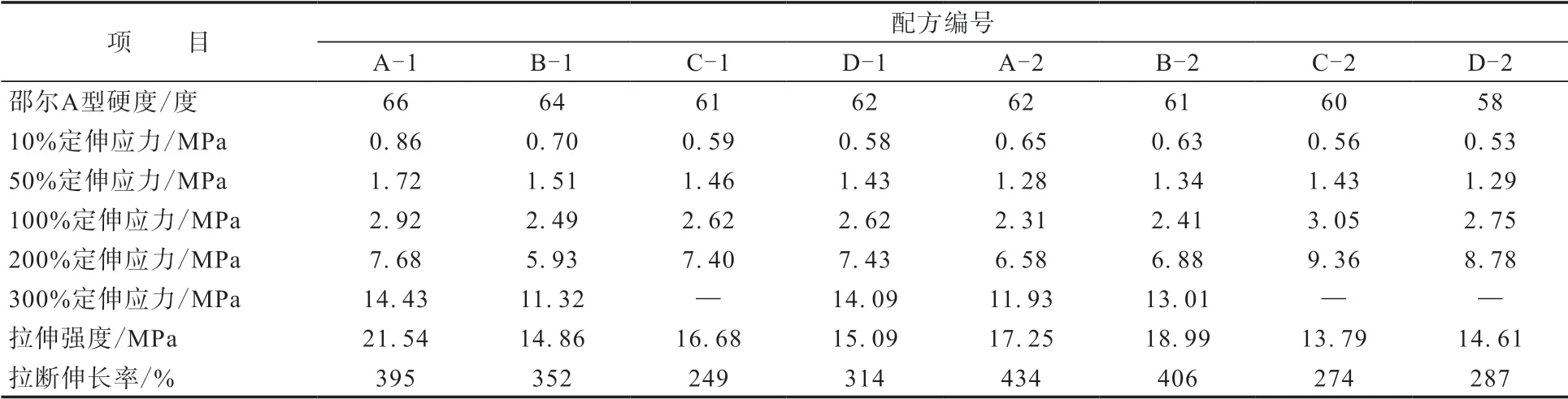

SSBR硫化膠的物理性能如表4所示。

從表4可以看出,對于采用等量替換法的硫化膠,A-1硫化膠的邵爾A型硬度偏大,C-1硫化膠的邵爾A型硬度最小,兩者相差5度,這是由于不同牌號的SSBR相對分子質量及其分布不同,對硬度的貢獻存在明顯差異。A-2—D-2硫化膠的硬度總體大于A-1—D-1硫化膠,這與硫化特性中的Fmax相對應。對于采用等量替換法的硫化膠,定伸應力和拉斷伸長率表征的抗破壞能力與SSBR分子結構中苯乙烯含量關系較大,高苯乙烯含量的A-1硫化膠表現出最優的物理性能,低苯乙烯含量、低Tg的B-1硫化膠的拉伸強度最小。因油和樹脂的雙相調節作用以及樹脂作為類“橡塑共混改性”功能組分的作用,目標值法膠料表現出截然不同的性能,B-2硫化膠因加入大量樹脂導致拉伸強度 最大。

表4 SSBR硫化膠的物理性能

2.4 橡膠-填料和填料-填料的相互作用

低形變下的模量(如10%定伸應力)是橡膠-橡膠、橡膠-填料、填料-填料相互作用的綜合表現,在橡膠受到應力作用下,隨著應變的增大,填料-填料相互作用被打破,發生Payne效應。高形變下的模量(如200%定伸應力和300%定伸應力)是橡膠-橡膠、橡膠-填料相互作用的綜合表現,經驗上可以用補強指數(300%定伸應力/10%定伸應力或200%定伸應力/10%定伸應力)表征橡膠與填料的結合效果,如若是純白炭黑體系,則可用以表征白炭黑的反應和分散情況。等量替換法和目標值法SSBR硫化膠的補強指數如圖3所示。

圖3 SSBR硫化膠的補強指數

從圖3可以看出,采用等量替換法的C-1和D-1硫化膠的補強指數較大,表現出較大的填料網絡密度,這是因為分子結構中乙烯基含量較大的SSBR與白炭黑的相容性較好,分子合成中丁二烯單體1,3-聚合生成的順式結構極性較弱,降低了SSBR與白炭黑的親和性。等量替換法和目標值法SSBR硫化膠表現出相同的補強指數,說明SSBR與白炭黑的相容性相對于配方中油、樹脂等組分而言是主要影響因素。

2.5 動態力學性能

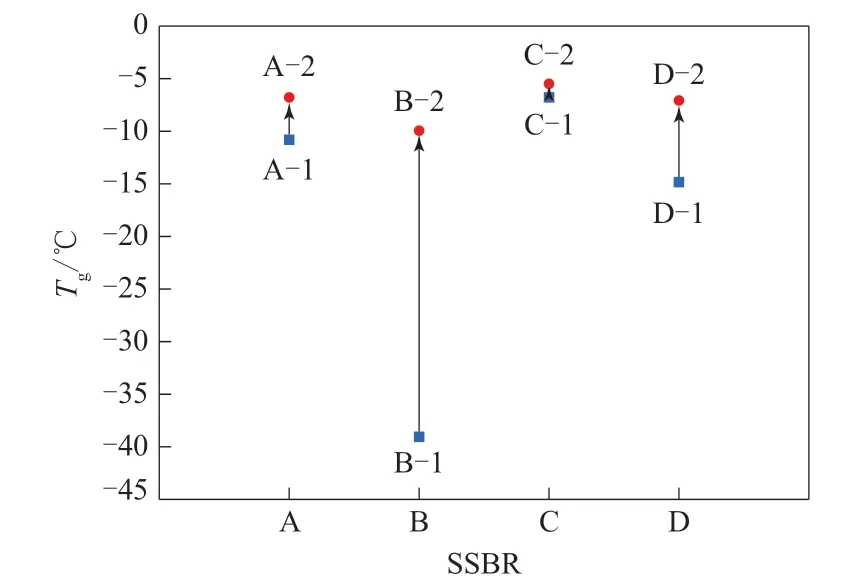

動態力學性能測試是表征膠料(特別是輪胎胎面膠)實車動態性能的必要方法。SSBR硫化膠的溫度掃描曲線如圖4所示。SSBR硫化膠的Tg調節幅度如圖5所示。

圖4 SSBR硫化膠的溫度掃描曲線

圖5 SSBR硫化膠的Tg調節幅度

tanδ-溫度曲線峰值對應的溫度即為Tg,在輪胎胎面膠配方設計時,Tg的設計對抗濕滑性能和滾動阻力的影響較大。從圖4和5可以看出,采用等量替換法的SSBR硫化膠的Tg差異較大,B-1硫化膠的Tg將近-40 ℃,而C-1硫化膠的Tg約為-7 ℃,相差將近33 ℃,因此采用等量替換法對膠料的抗濕滑性能和滾動阻力進行對比評價并不公允,尤其是在以0 ℃的tanδ表征抗濕滑性能的時候。采用目標值法的A-2—D-2硫化膠的Tg差異大幅減小,是在-(6±2) ℃范圍內。此外,從圖5可以看出,對于Tg最低的B膠料,采用目標值法的B-2硫化膠與采用等量替換法的B-1硫化膠的Tg差別最大,前者適用于UHP輪胎,后者則適用于雪地輪胎,由此可見采用目標值法進行SSBR應用性評價更具有實際意義。

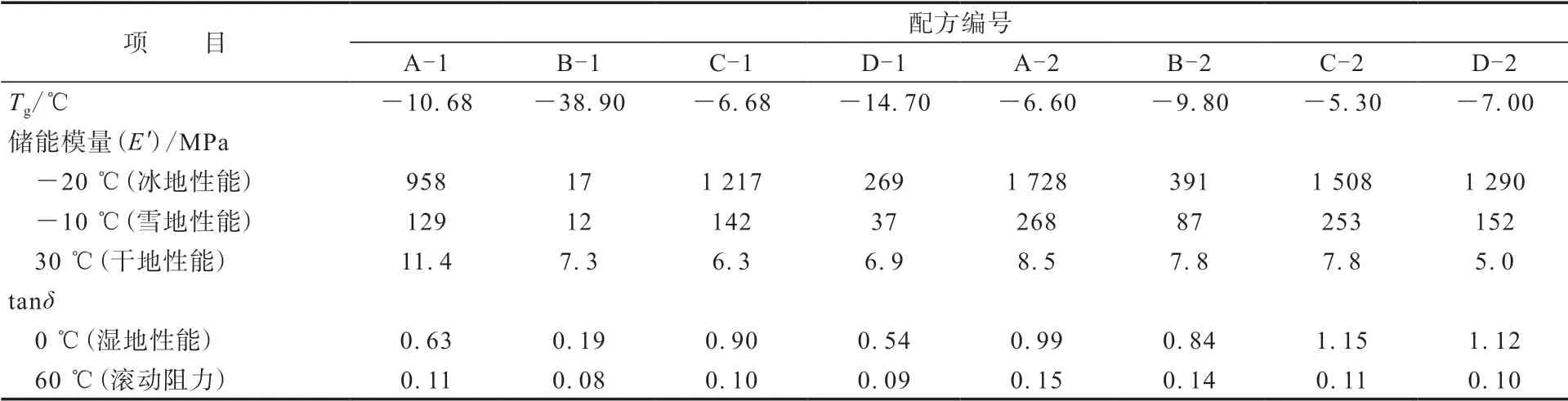

SSBR硫化膠的動態性能關鍵參數如表5 所示。

表5 SSRB硫化膠的動態性能關鍵參數

從表5可以看出:采用等量替換法的硫化膠的低溫抗寒性(或雪地性能)與Tg正相關,整體來看,B-1,D-1,A-1,C-1硫化膠的Tg逐漸升高,低溫性能依次變差;抗濕滑性能與Tg的變化規律正好相反,B-1,D-1,A-1,C-1硫化膠的抗濕滑性能依次提高,B-1硫化膠的Tg最低,tanδ最小,抗濕滑性能最差。但是滾動阻力與Tg表現出的關聯性減弱,這是因為對于白炭黑體系,滾動阻力不僅與膠料的Tg有關,而且與體系中白炭黑的分散和反應程度關系密切,C牌號和D牌號SSBR為功能化SSBR,與白炭黑的化學相容性好,能夠有效降低體系的生熱,從而減小硫化膠的滾動阻力。

從表5還可以看出,采用目標值法對膠料進行Tg調節,縮小配方體系膠料的Tg差異,相應硫化膠的各項性能變化規律與等量替換法不同。由于樹脂和油的雙組分調控作用,硫化膠的低溫性能與Tg的關聯程度減弱。在滾動阻力方面,B-2配方在B-1配方的基礎上使用大量樹脂調節Tg,60 ℃的tanδ提高幅度較大,滾動阻力提高最多,D牌號和C牌號兩種雙末端基改性的功能化SSBR表現出優異的抗濕滑性能和低滾動阻力。對于干地操縱穩定性能,A-2硫化膠表現最優,B-2和C-2硫化膠相當,D-2硫化膠最差。

輪胎行駛過程中的性能穩定性一般用60 ℃時的E′與30 ℃時的E′的差值[Δ(E′60℃-E′30℃)]表征,A-1,B-1,C-1,D-1,A-2,B-2,C-2和D-2硫化膠的Δ(E′60℃-E′30℃)分別為3.20,0.80,1.50,1.30,2.76,2.23,3.56和1.00 MPa,可以看出,等量替換法和目標值法硫化膠的模量穩定性趨勢不同:使用低TgSSBR的B牌號使用樹脂調節Tg后模量穩定性減弱;A,C和D三種牌號SSBR在不同填充體系和性能設計下的表現亦不相同。因此,不考慮配方實際性能設計的等量替換法僅能表征SSBR本身性能,并不能代表在某特定配方目標下的SSBR的表現,此時目標值法的表征更具有參考 意義。

3 結論

對UHP輪胎胎面膠分別采用等量替換法和目標值法進行配方設計,綜合各項性能分析結果可以看出,在SSBR選型中,等量替換法無法客觀地評價各SSBR性能的優劣,而采用目標值法針對性地滿足UHP輪胎胎面膠關鍵性能指標需求,可更加有效地進行選型。

UHP輪胎作為超高性能跑車類輪胎,歸屬于夏季輪胎行列,具有行駛速度快的特點。本研究中C牌號和D牌號SSBR相較于A牌號和B牌號SSBR在抗濕滑性能、干地操縱穩定性和滾動阻力方面具有明顯優勢。與D牌號SSBR相比較,C牌號SSBR抗濕滑性能更佳,干地操縱穩定性優異,滾動阻力較低;D牌號SSBR性能穩定性方面優勢明顯,溫度敏感性小。對于C牌號和D牌號SSBR可根據后期輪胎試制時的實車性能表現并結合客戶提出的性能需求進行優選。