智能監測技術在超高層塔冠結構施工中的應用*

秦天保,韓文濤,郭學衛,滕洪園,張明濤

(1.中建三局集團有限公司工程總承包公司,湖北 武漢 430064; 2.武漢襄投置業有限公司,湖北 武漢 430000)

0 引言

國內外已有較多對鋼結構施工過程監測的研究。Hampshire等基于結構工程、傳感器、信號處理和控制綜合系統,研究監測鋼結構性能的分布式光纖傳感器。鮑廣鑒等基于廣州新白云國際機場航站樓鋼結構整體滑移技術,提出管桁架系統設置及實施等關鍵技術。在監測傳感器、施工監測模擬分析、滑移施工技術及監測軟件開發等研究中做出諸多成果,但對超高層塔冠大跨度鋼結構施工過程監測方法的研究相對較少,對滑移模擬分析與實時監測數據的對比分析較少。

根據相關文獻介紹,國內對智能監測系統的研究相對較少,現有監測儀器多借鑒國外傳感器技術研制開發。同時,不同監測技術采用的數據庫格式不同,缺乏統一標準,因此,監測儀器的適用性受到較大限制。智能監測系統亟待解決的技術問題如下:①缺乏統一的技術標準和協議,需建立通用的系統網絡通信協議;②當前無線監測儀器的耐久度、信號傳輸、能源供應等問題給監測工作帶來困難,增加監測項目成本,制約監測技術推廣,需改進傳感器;③現有智能監測系統在遠程監控中應用不多,可預見該技術是未來發展趨勢,需完善無線監測技術。因此,研究智能有效的監測方案及技術手段是當務之急,也是智能監測技術發展的關鍵。

本文對復雜大跨空間鋼結構施工滑移的智能監測方法進行研究,結合襄陽大廈塔冠鋼結構項目施工階段監測過程,提出適用于超高層大跨復雜鋼結構塔冠施工的監測方法,對比分析有限元仿真模型,開展超高層塔冠智能監測技術應用實踐。

1 工程概況

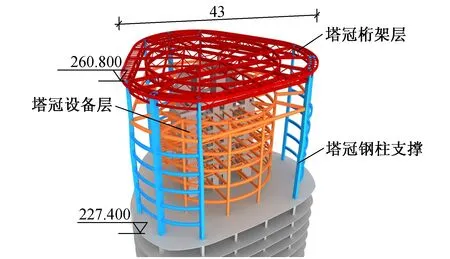

新建商業服務業設施項目(襄陽大廈)位于武漢市武昌區中北路青魚嘴。襄陽大廈總建筑面積14 836m2,其中地上58層,建筑面積10 924m2;地下4層,建筑面積39 120m2。建筑高度249.9m,女兒墻處建筑高度263.2m。平面呈三角形,主要柱網尺寸為9,6.5m。地上部分主要用作辦公和酒店,裙樓主要功能為宴會廳和配套措施,地下室主要為停車及設備用房。本工程54層至桁架層底標高227.400m,頂標高260.800m,總高度33.4m。監測襄陽大廈54層至桁架層,即54~58層及屋頂層、屋頂設備層內圓鋼管格構柱及外層方鋼柱、屋頂構架層桁架結構外框架柱及鋼桁架等關鍵構件截面應力及變形情況。塔冠鋼結構如圖1所示。

圖1 塔冠鋼結構(單位:m)

2 結構監測原理

2.1 監測步驟

整個塔冠結構監測過程分步驟進行:編制監測方案→安裝應力計及其他設備→設備功能調試→云平臺智能數據采集與初步處理→系統數據統計分析→成果報告總結。

2.2 傳感器及應力計原理

采用不銹鋼式焊接型應力計進行監測數據采集(見圖2)。該產品適用于長期埋設在水工結構物、其他混凝土結構物內或鋼結構受荷載作用下,測量結構物內、外部的應變量,具有高防水性能、通用性好、長期監測穩定可靠等優勢,確保數據真實有效。

圖2 應力計

2.3 應變計原理

表面應變計主要用于鋼結構表面,也可用于混凝土表面。表面應變計由2塊安裝鋼支座、微振線圈、電纜組件和應變桿組成,微振線圈可從應變桿卸下,增加可變度,使傳感器安裝、維護更方便,并且可調節測量范圍(標距)。安裝時使用定位托架,用電弧焊將兩端的安裝鋼支座焊(或安裝)在待測結構表面。表面應變計的特點在于安裝快捷,可在測試開始前安裝,避免前期施工造成損壞。

現場原始數據通過監測監管云平臺及時推送給相關單位管理人員和技術人員,可及時掌握工程安全信息。

除記錄傳感器編號和對應測試頻率外,原始數據還能時刻反映施工環境和現場信息。

測試數據處理如下:

(1)

3 監測點位布置

本項目監測的主要內容為主體鋼結構及大跨度鋼桁架施工過程。結合結構健康監測中的傳感器布置方法、評價準則、監測內容,包含位移監測和應變監測,最終根據超大塔冠施工結構特性科學布設測點。

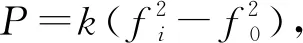

3.1 位移監測布點

位移監測布點的主要原則是測量各控制點空間三維坐標(或豎向變形),防止在鋼結構吊裝過程中出現與理論值相差較大的變形。目的是通過測量各監測點,得出各監測點吊裝后實測坐標或位移,并對比控制值,得出結構在各工況下的位移變化:①54層至設備層 測點布置在外柱立柱頂部,共36個測點,編號為C1~C36;②屋頂構架層 測點布置在柱頂、桁架底,共33個測點,編號為C37~C69。由于鋼結構受溫度影響很大,因此監測過程考慮溫度變化對監測點的影響,而測試時避開溫度變化較大的時間段。

塔冠桁架位移監測點位布置如圖3所示。

圖3 塔冠桁架位移監測點位布置

3.2 應變(應力)監測布點

應變監測布點原則是主體鋼結構及屋頂大跨鋼桁架施工模擬計算結果中應力較大的節點、弦桿等,通過監測最不利位置應變,使結構施工完成后性能符合理論設計值。應力監測布置應遵循以下原則:①使用階段應力比較高的桿件;②施工階段中內力變化較大、內力重分布明顯的桿件;③弦桿溫度應力較大的桿件。54層至頂層外層方鋼柱結構測點布置在柱頂,測點共9×8=72個,編號為N1~N72;桁架層測點布置在環形桁架梁(桁架頂、桁架底、桁架腹桿),測點共12×3=36個,編號為N73~N108。

應變監測工況和位移監測工況相似,對連體結構從地面組裝、空中提升到空中拼裝的應變監測分為施工階段應變監測和使用階段應變監測。

4 結構監測方案

4.1 應力監測

從施工階段到使用階段全過程進行觀測,適時采集應力數值,并根據需要可選擇性地連續觀測全天應力,觀測1d內桿件的應力變化情況。各桿件應力傳感器分別匯集編號,通過數據采集系統,可實現多測點應力自動采集和實時監控,應及時整理每天(次)的觀測數據。

4.2 溫度監測

應力監測采用YL-BSG應變計,內置測溫功能,同步測試溫度。

4.3 變形監測

在監測點處粘貼萊卡反光十字標記,并現場安置3個觀測基準點,與位移監測點一起建立變形監測網,采用全站儀進行觀測。卸載前進行對比試驗,在不同時段進行測量,從而驗證變形監測網的可靠性,并檢驗測量精度。監測所用儀器包括振弦式傳感器、全站儀、信號采集儀、水準儀。

位移、應力/應變監測點的選取至關重要,根據施工組織設計方案,選取并埋設位移監測點69個,應力/應變監測點108個,通過以上監測點監測鋼網架及罩棚空中拼裝的全施工過程。位移監測累計10次,應力/應變監測累計64次。

5 數據處理及結果分析

5.1 監測數據處理及分析

根據監測塔冠鋼構柱施工過程應力/應變觀測點(72個),由監測數據可知,截至9月22日塔冠柱累計最大應變量為-140.3με(測點6),累計最小應變量為-58.1με(測點71),整個施工過程中塔冠鋼構柱相對穩定。

對塔冠鋼結構260.650m標高桁架施工過程應力/應變36個觀測點進行監測,由監測數據可知,累計最大應變量為512.9με(測點74),累計最小應變量為-498.6με(測點77),整個施工過程桁架結構相對穩定。

對塔冠鋼結構施工過程33個位移監測點進行監測,由監測數據可知,塔冠桁架鋼結構未出現異常位移情況,無明顯變化。其中構件1最大撓度為14.6mm,構件7最大撓度為3.6mm。由此可見塔冠鋼結構未出現較大位移變化,整個施工過程塔冠桁架結構相對穩定。

5.2 大跨度鋼桁架仿真模擬分析

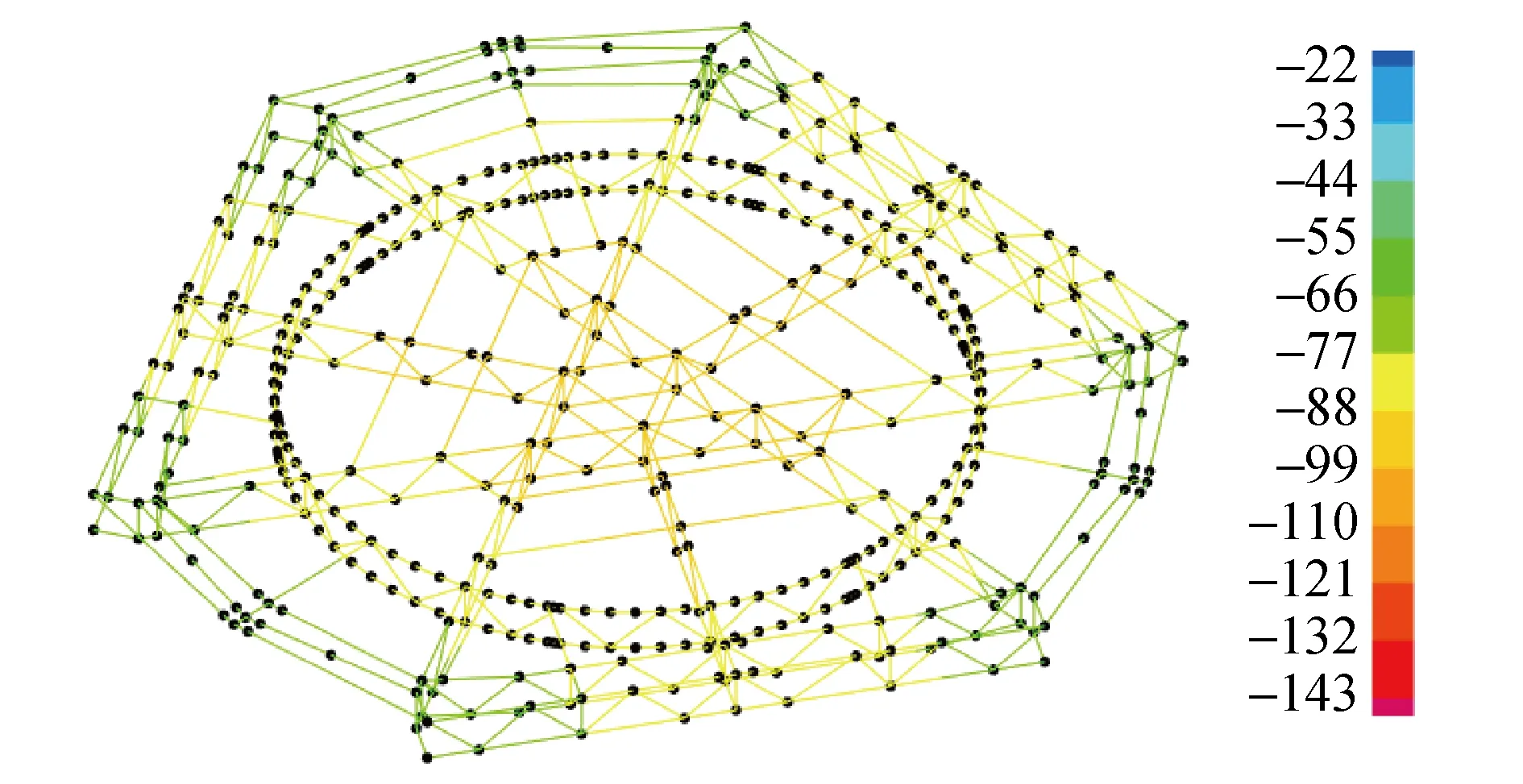

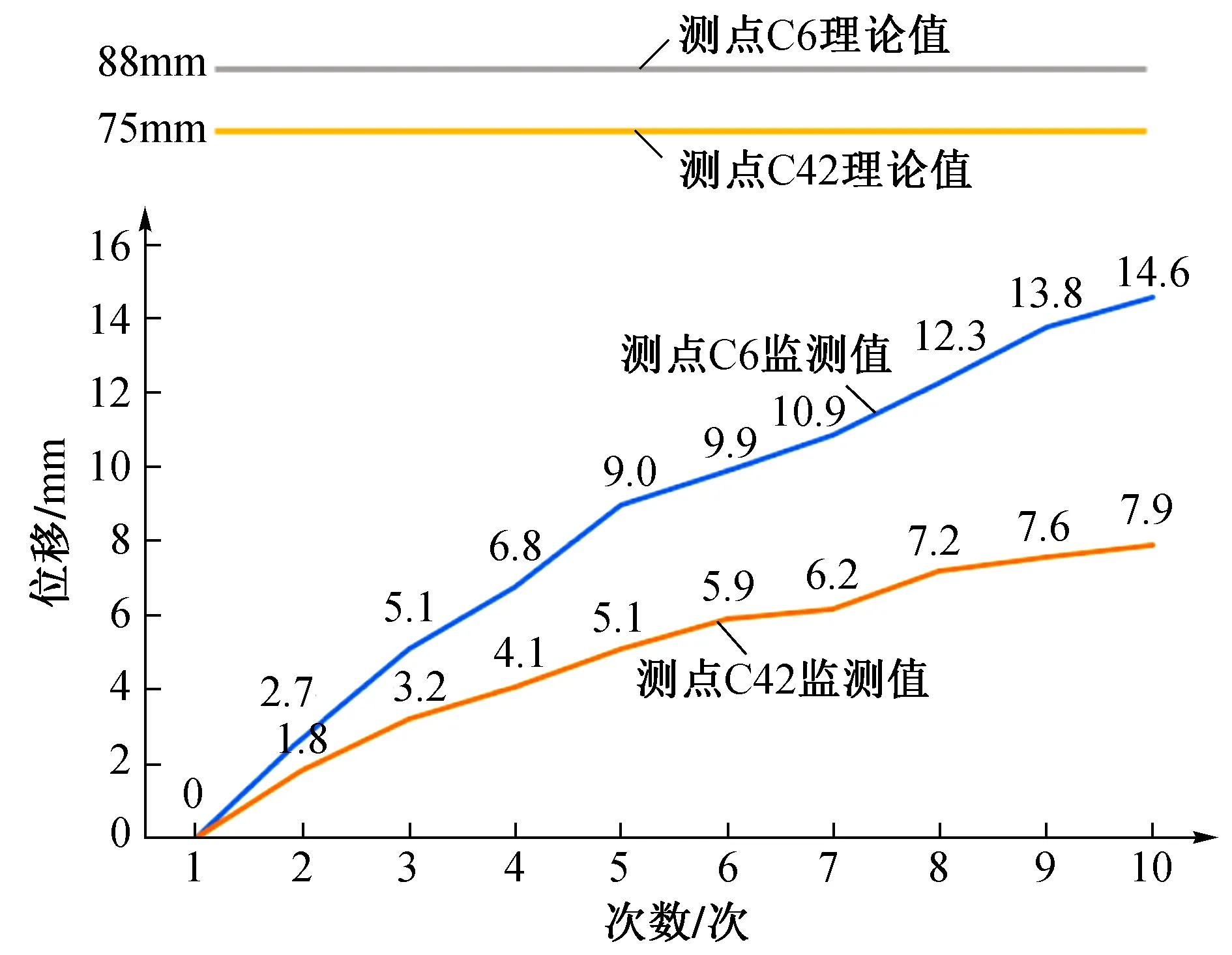

利用SAP2000軟件對塔冠層進行建模,模擬分析施工工況。完成屋面鋼桁架安裝,各方檢測驗收合格后卸載胎架。胎架卸載完成后塔冠鋼桁架模擬結果如圖4所示。通過仿真模型可以看出,三角區域C6號監測點位移最大。胎架卸載后最大位移值為88mm,位于3道GHJ3交界處三角區域內。外圍區域C42號監測點位移最大,為75mm,位于GHJ1/GHJ6交界處。C6,C42號測點的實際變形值與仿真模擬分析值對比結果如圖5所示。

圖4 胎架卸載后鋼桁架仿真模擬(單位:MPa)

圖5 實際監測位移變形值與仿真模擬分析值對比

結合理論分析與實際監測結果,塔冠鋼桁架未出現異常位移情況,無明顯變化。其中C6號測點最大位移為14.6mm,C42號測點最大位移為7.9mm,遠小于設計過程中的仿真模擬分析安全值。由此可見,塔冠鋼結構未出現較大位移,整個施工過程塔冠桁架結構相對穩定,滿足鋼結構設計規范要求。

6 結語

通過選擇合適的傳感器、科學布置監測點、智能化采集處理數據,同理論仿真模擬相結合,保證了結構施工安全,控制施工質量,提高結構精度。本文介紹的智能監測技術在超高層塔冠結構中的應用,對鋼結構塔冠及相似結構的塔冠施工或研究起一定借鑒作用。此項智能監測技術在儀器采用以及數據庫的兼容性方面,需要找到更標準、更統一的監測硬件和軟件。