高性能復合纖維的防刺機理

劉宇航, 黃廣炎,2, 張宏,2, 周宏元

(1.北京理工大學 爆炸科學與技術重點實驗室, 北京 100081;2.北京理工大學重慶創新中心 現代兵器技術實驗室, 重慶 401120;3.北京工業大學 城市建設學部, 北京 100124)

0 引言

在警員被襲和諸多惡性醫鬧事件中,持刀傷害已成為我國的主要暴力行為。紅星新聞報道2021年5月7日凌晨,嫌疑人醉酒打砸鬧事,黎警官趕往現場時突遭犯罪分子刺傷,因失血過多不幸犧牲;2019年12月24日,人民日報報道民航總醫院急診科楊文醫生被病人家屬惡意刺傷、搶救無效去世。為保護警員和醫護人員的生命安全,防刺服必不可少。市面上已有多種防刺服產品,如纖維防刺服、金屬防刺服等。為推進多類防刺服的設計和性能規范化,公安部最新發布了GA 68—2019警用防刺服行業標準,要求防刺服能夠抵御24 J動能的刀具沖擊,并且不被穿透,該要求較美國司法協會的NIJ Standard-0115.00標準更加貼合實戰需求。2020年,在公安部裝備財務局組織開展的“警盾-2020”警用防刺服挑戰賽中,舒適性成為防刺性能以外的第二重要評比指標,對傳統厚重不適的防護裝備提出了挑戰。因此,防刺性能和舒適性兼顧的新型柔性防刺服近年來被提出,并逐漸成為主流。

纖維柔性防刺服主要由芳香族聚酰胺纖維(簡稱芳綸)、超高分子量聚乙烯(UHMWPE)纖維等構成,以單向無緯纖維層合、二維織物層合和三維織物增強的結構形式織造。關于纖維柔性防刺服,以往的研究主要集中在新型防刺材料的提出與測試上,例如楊川選用常見的沙林樹脂作為基體,確定了防刺性能最佳的成型工藝和“三明治”復合形式,復合結構大大減輕了防刺服的厚度和質量。Li等用SiO粒子分別配合乙二醇和聚乙二醇分散介質制成剪切增稠液(STF),并浸漬UHMWPE纖維織物,通過動態穿刺實驗中織物損傷和動荷載曲線表明,STF通過加速UHMWPE纖維織物的橫向響應,并增加紗線間的摩擦、限制紗線位移,有效地增強了織物的防刺性能,以更少的層數、質量達到了相同的防護效果。

但是上述研究對于材料的防刺機理鮮有提及,并且對于防刺服的性能表征大多是基于“是否刺穿”或“穿透層數”這種單一指標。

在少數發表的防刺機理研究中,其中姚曉琳對單面緯編針織物的破壞過程和機理、緯編針織物結構參數與防刺性能關系理論進行研究,建立了單層緯編針織物準靜態侵徹計算模型,與準靜態刺穿實驗結果吻合較好。顧肇文對單層UHMWPE纖維平紋布進行了準靜態穿刺實驗,并根據刀具的力- 位移曲線圖和織物的動態響應將刺穿過程分為5個階段,分析發現增加刀刃處的纖維集聚可以提高材料的防刺性能。

以上研究工作主要聚焦于纖維裸布的準靜態穿刺模型,對于復合纖維材料的動態穿刺情況未涉及。本文以高性能復合纖維為研究對象,通過準靜態穿刺實驗和動態穿刺實驗以及多個指標對比不同復合纖維的防刺性能,探究復合纖維的防刺機理以及影響防刺性能的主要因素。

1 實驗對象和方法

1.1 實驗材料

本文選取3種市面廣泛采用的典型防刺材料進行對比(見圖1),其中材料1為湖南艾爾防務技術有限公司生產的FCF-FA-AF01型警用防刺服芯片,由芳綸織物浸漬環氧樹脂基體制成,簡稱為浸膠芳綸布;材料2為湖南中泰公司生產的ZTC15防刺防彈雙防服芯片,芯片的每層由4層0/90/45/135°鋪設的高強無緯UHMWPE纖維和聚對苯二甲酸乙二醇酯膜即PET膜組成,簡稱為無緯PE布;材料3為北京普凡防護科技有限公司生產的Twaron CT709型平紋芳綸布。3種材料的具體參數見表1,其中單層厚度由多次測量多層防刺材料厚度后除以材料層數得到。控制3種材料的面密度相同,最大相差1.3%。

圖1 3種防刺材料Fig.1 Three stab-resistance materials

表1 3種材料主要參數Table 1 Main parameters of the three materials

1.2 實驗方法

1.2.1 剛度測試

按照國家標準GB/T 18318.12009紡織品彎曲性能的測定第1部分:斜面法,采用斜面懸臂梁原理測試試樣的彎曲剛度,其反映了紡織品的柔性。如圖2所示,將帶刻度鋼尺與試樣一起緩緩推出,在試樣下垂接觸41.5°斜面時記錄刻度尺伸出長度,伸出長度的一半為彎曲長度,計算單位寬度的彎曲剛度如(1)式:

圖2 斜面法測彎曲剛度示意圖Fig.2 Schematic diagram of the measurement of flexuralrigidity via the inclined plane method

=×10

(1)

式中:為面密度。

在3種材料中分別隨機剪取5塊寬25 mm的長條試樣,測量剛度并取平均值。測試結果表明,單層試樣彎曲剛度與柔性呈反比。

由于每種材料的層間光滑,抵抗彎曲變形的位置都在斜面的上端附近,材料整體彎曲剛度相當于單層剛度的串連,因此將整體剛度定義為單層彎曲剛度和層數的乘積。

1.2.2 硬度測試

在硬度測試中,參考國家標準GB/T 531—1999橡膠袖珍硬度計壓入硬度試驗方法,采用測量塑料、橡膠類化工產品硬度值的LX-A、LX-C和LX-D三型邵氏硬度計,測定3種材料的邵氏硬度。其中,LX-A型硬度計采用平頭壓頭,直徑為0.79 mm,主要用于測試橡膠的硬度;LX-C型硬度計采用球頭壓頭,直徑為2.5 mm,主要用于測量泡沫硬度;LX-D型硬度計采用尖頭壓頭,直徑為0.1 mm,適用于硬樹脂硬度測試。測試前校準儀器,保證測試面與材料表面平行。測試整個防刺芯片的硬度,每種材料分別取5個點進行測量并取平均值。

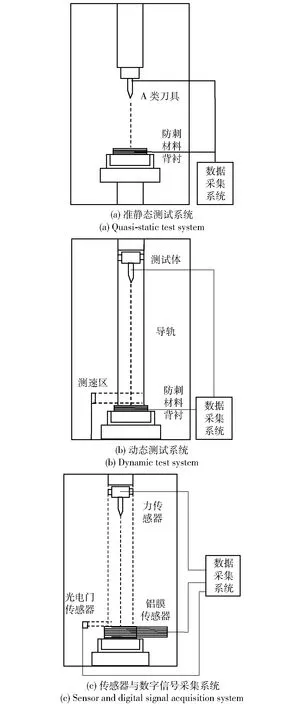

1.2.3 準靜態和動態穿刺實驗

準靜態和動態穿刺實驗均嚴格按照GA 68—2019警用防刺服行業測試標準進行,每個芯片第1刀刺在幾何中心位置,第2、3刀在第1刀刺著點50~75 mm半徑范圍內,第4、5刀在相對薄弱處,共進行5次穿刺測試。測試系統分別如圖3(a)、圖3(b)所示。

圖3 準靜態和動態穿刺實驗裝置Fig.3 Quasi static and dynamic puncture experimental device

防刺材料試樣尺寸200 mm×200 mm,滿足行業標準中對刺著點選取及固定位置的要求。背襯材料由防刺材料接觸面開始依次為:4層6 mm厚的氯丁橡膠海綿、1層30 mm厚的聚乙烯閉孔泡沫塑料、2層 6.5 mm厚的天然橡膠。

為準確刻畫刀尖準靜態和動態刺入防刺服的過程,本文設計了一種新的實驗方法。傳感器與數據采集系統(量程10 V、采集頻率2 MHz)連接示意圖如圖3(c)所示,在刀具的尾部設置力傳感器,在貼近防刺材料處設置光電門以測量刀具刺入的初速度。在防刺試樣層間鋪設10 μm厚的鋁膜,并將鋁膜與數據采集系統連接,當刀尖接觸鋁膜時即產生電信號,給出刀尖到達該層的時間。為對比3種材料刀具刺入的過程,控制厚度變量,3種材料均每隔厚1 mm放置一層鋁膜,其中材料1、2總厚5.9 mm,材料3總厚8 mm(見表1)。

準靜態穿刺實驗中,設備主體為美斯特工業系統有限公司電子萬能實驗機,設定刀具以勻速5 mm/min刺入。動態穿刺實驗設備主體為自制落錘試驗機,刀具升至一定高度后自由落體,保證刺入初動能符合24 J標準。

1.2.4 電鏡實驗

采用JCM-7000型電鏡掃描儀,配合以DⅡ-29030SCTR型噴金設備,觀察準靜態和動態刺著點形貌,分析材料在防刺時的失效行為。

2 實驗結果與數據分析

2.1 剛度測試結果

剛度測試結果如表2所示,整體彎曲剛度從大到小為:浸膠芳綸布、無緯PE布、平紋芳綸布,即三者的舒適性依次由差到好。其中無緯PE布略小于浸膠芳綸布,平紋芳綸布彎曲剛度遠小于前兩者。

表2 3種材料彎曲剛度測試結果Table 2 Flexural rigidity test results

2.2 硬度測試結果

硬度測試結果如表3所示,3種不同類型的邵氏硬度計給出了相同的規律,即硬度從高到低排列均為浸膠芳綸布、無緯PE布、平紋芳綸布。

表3 3種材料硬度測試結果Table 3 Hardness test results

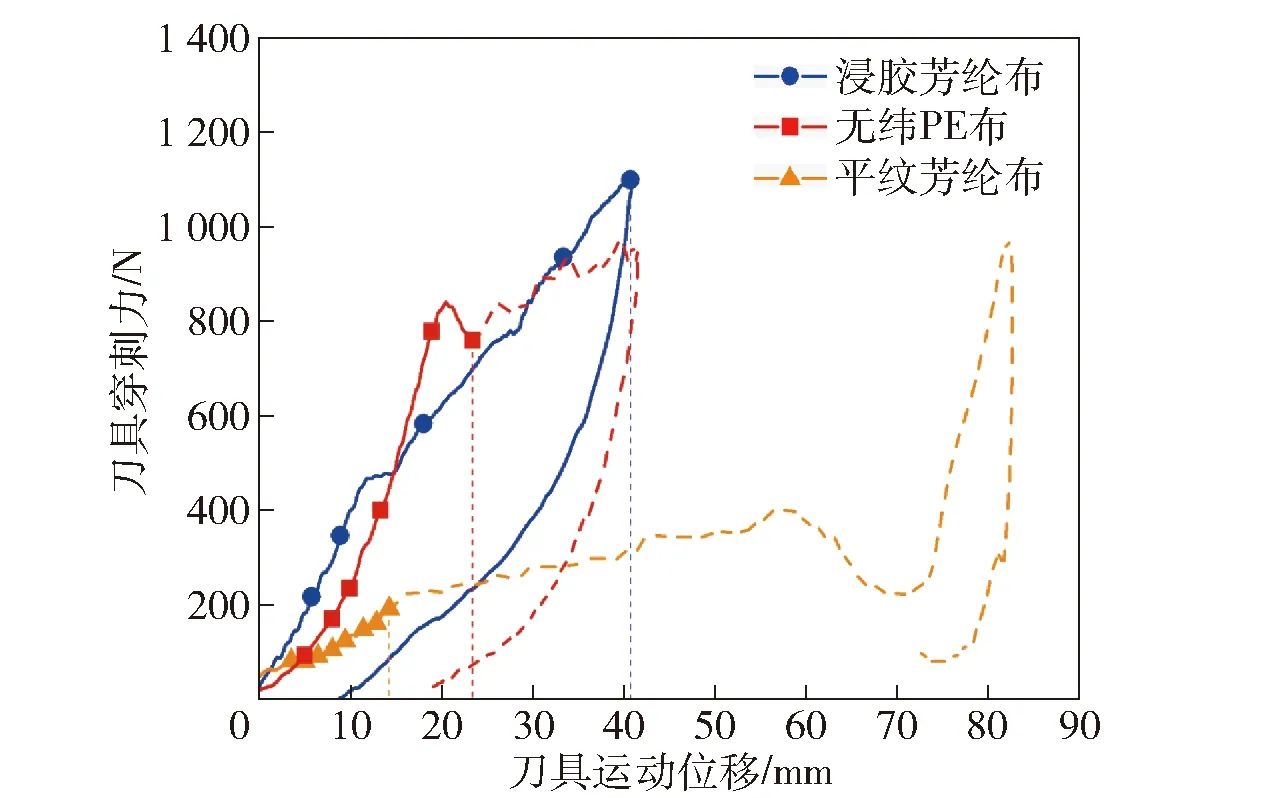

2.3 準靜態穿刺實驗結果

準靜態防刺實驗中的刀具刺破力-位移曲線如圖4所示,其中刀具整體位移包括背襯材料的形變和刀具穿透防刺服深度。得益于新的測試手段,不僅得到了-的關系,而且準確地標記出了刀具每穿透1 mm深度的刺透點。這有助于還原刀具刺入的全過程、做出每個點對應的刺入形態示意圖,其中每一根黑線代表1 mm厚的材料,并且為了便于觀察,在示意圖中將材料厚度放大顯示。

圖4 準靜態穿刺過程示意圖Fig.4 Schematic diagram of quasi-static penetration

從整體觀察3條曲線可知:浸膠芳綸布的曲線斜率最大,并且在最后階段斜率陡增,無緯PE布次之,最后是平紋芳綸布;-曲線斜率大,表示在增加同樣一段位移Δ中需要更大的力Δ,說明材料抵抗彎曲變形的能力強,即彎曲剛度大;無緯PE布在被完全刺透前的曲線斜率比浸膠芳綸布略低,與表2中整體彎曲剛度的測試結果相吻合。

曲線的終點表示刀具刺透最后一層,對應著準靜態刺破力(見表4),浸膠芳綸布最大;無緯PE布其次,平紋芳綸布最小;準靜態刺破力越大,代表材料抵御刀尖面外剪切的能力越強,與硬度測試結果一致。

表4 3種材料準靜態刺破力Table 4 Quasi-static penetration forces

在曲線斜率和最大值分析中,無緯PE布刺破前的曲線斜率略小于浸膠芳綸布,而準靜態刺破力卻遠小于浸膠芳綸布,即防刺性能遠不如浸膠芳綸布。兩項測試結果表明,硬度對于防刺服材料的防刺性能有顯著影響,而彎曲剛度在材料的準靜態防刺性能中影響較小。

2.4 動態穿刺實驗結果

在動態穿刺實驗中,表5總結了3種材料的刺穿情況。此外,通過力傳感器輸出的數據作出刀具動態穿刺力-穿刺時間曲線(見圖5),進而基于牛頓第二定律和積分運算得到刀具運動速度-運動

表5 3種材料動態穿刺實驗結果Table 5 Dynamic penetration test results

圖5 動態穿刺時刀具穿刺力F-時間t曲線對比Fig.5 Comparison of the Penetration Force F- Time t curves during dynamic stabbing

時間曲線(見圖6)和刀具動態穿刺力-穿刺位移曲線(見圖7)。值得一提的是,圖7中的最大位移與實驗中高速攝影觀測到的一致,因此可驗證以上數據處理方法的準確性。需要注意的是,圖5~圖7中實線代表刀具還未刺穿3種材料的動態過程,線上點代表刀具每穿透1 mm材料所到達的位置,虛線代表刀具刺穿3種材料后的動態過程。

圖6 動態穿刺時刀具運動速度v-時間t曲線對比Fig.6 Comparison of Weapon Motion Velocity v-Time t curves during dynamic stabbing

圖7 動態穿刺時刀具穿刺力F-運動位移S曲線對比Fig.7 Comparison of Penetration Force F-Displacement S curves during dynamic stabbing

如表5所示,無緯PE布和平紋芳綸布被完全穿透,而浸膠芳綸布未完全穿透,僅穿透88%總厚度,即刺穿15層。如圖5所示,在無緯PE布和平紋芳綸布被完全穿透后,刀具對人體的作用力繼續提升,經測量得到3種材料的動態刺破力和最大峰值力(見表5)。對比表4和表5中的刺破力發現,材料在高應變率穿刺下會產生增強效應,動態刺破力普遍比準靜態刺破力高。而觀察表5中的最大峰值力發現,浸膠芳綸布最大,無緯PE布居中,平紋芳綸布最小,與彎曲剛度和硬度規律一致,因此纖維復合材料的防刺性能與彎曲剛度及硬度正相關。

如圖6所示,刀具在接觸3種材料后速度都開始急劇衰減,到達0 m/s點后速度為負,表明刀具在防刺材料及背襯材料的抵抗下開始減速,當速度為0 m/s時,防刺材料及背襯材料的變形釋放,刀具開始反彈。在刀具下落刺入的過程中,刀具損失的動能轉化為防刺材料和背襯材料的動能、彈性變形能、斷裂能、摩擦能及熱能;刀具速度為 0 m/s時位移最大,全部的動能都傳遞給防刺材料和背襯材料;此后防刺材料和背襯材料的彈性變形能開始轉換為刀具、防刺材料、背襯材料的動能、摩擦能和熱能。

觀察圖5和圖6發現,速度為0 m/s的點是穿刺力的極值點。這就暗示了刀具穿刺過程實際上與自由落體小球撞擊彈簧的力學模型是相似的,防刺材料和背襯材料可以看作為彈簧,刀具可被視為小球。由此模型可知,彈簧剛度越大,小球受到的阻力越大,小球速度衰減越快。圖5和圖6正顯示了最大彎曲剛度的浸膠芳綸布給予刀具的阻力最大,刀具速度衰減最快,其次是無緯PE布,最后是平紋芳綸布。此外,浸膠芳綸布和無緯PE布的彎曲剛度在一個量級,平紋芳綸布遠小于前兩者,這一結果在圖6中反映出的現象是無緯PE和浸膠芳綸的速度衰減曲線近乎一致,平紋芳綸與它們差別很大。

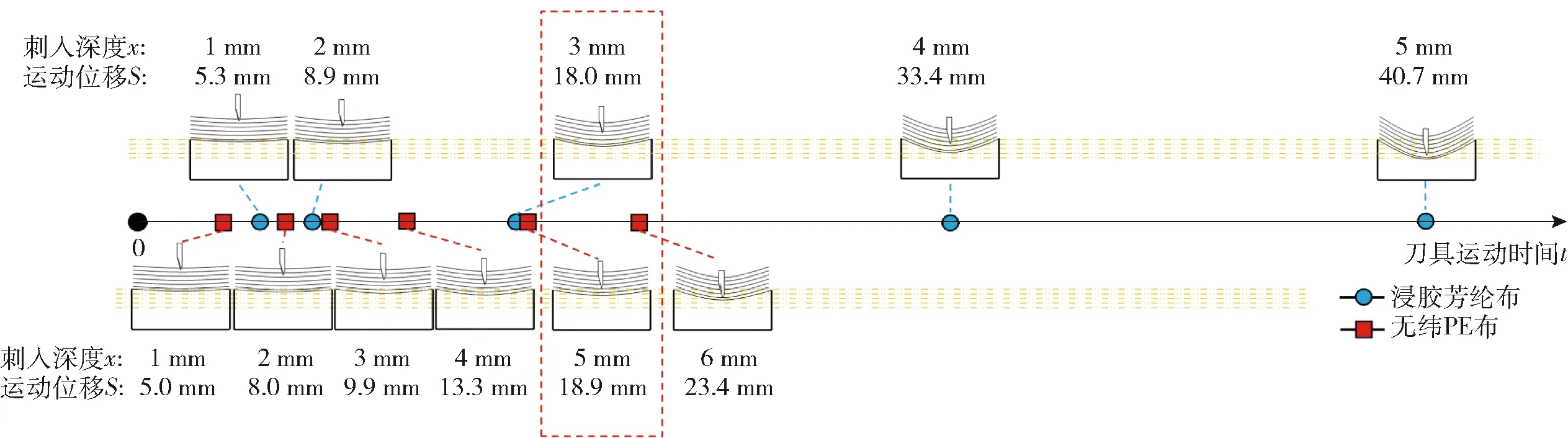

如圖7所示,-曲線出現回形,這是因為刀具在刺入到最大位移后,刀具發生了回彈。計算每條-曲線下的面積可知,刀具所做的功·與刀具的動能1/2 m·v相等,但由于防刺服被完全穿透后便失效,計算實線-面積可知,浸膠芳綸參與轉化了24 J的全部刀具動能,無緯PE布在失效前參與轉化了9.0 J,而平紋芳綸布失效前僅參與轉化了1.6 J能量(見表5)。觀察圖7發現:浸膠芳綸布雖未被完全穿透,其最大動態位移也達到了40 mm,遠高于防彈標準中的最大凹陷深度25 mm,存在鈍傷風險;無緯PE布和平紋芳綸布被完全穿透后,刀繼續向前運動,刺入人體,其中無緯PE布穿透后刀會繼續前進18.1 mm,而平紋芳綸布則會繼續前進68 mm。由圖7進一步可知,在動態實驗中,平紋芳綸布的刺穿點最集聚,其次是無緯PE布,最后是浸膠芳綸布。以上結果表明平紋芳綸布在短距離內被全部刺穿,并且在相近的力下,浸膠芳綸布被刺入 2 mm而無緯PE布被刺入4 mm,反映了平紋芳綸布的抗面外剪切能力最差,其次是無緯PE布,最好的是浸膠芳綸布,與準靜態實驗表征的面外剪切強度規律一致,也與硬度測試結果一致。

圖8將浸膠芳綸布和無緯PE布兩種表現優異的材料防刺過程體現在時間軸上。如圖8所示,底層防刺材料的變形和頂層防刺材料的破壞實際上是同步發生的。對比兩種材料刺穿相同厚度的時間點可知,明顯無緯PE布被刺透地更快,但是若對比刀具的運動位移則發現,兩者較為接近。例如圖8中紅色虛線框部分,浸膠芳綸布被刺入3 mm,而無緯PE布被刺入5 mm,無緯PE布顯然比浸膠芳綸布消耗了更多的斷裂能、摩擦能和熱能,然而刀具在兩者中的運動位移和到達時間幾乎一致,結合圖6刀具此時的動能也幾乎一致,因此可以判斷材料的破壞和摩擦耗散只占刀具能量傳遞的一小部分,大部分轉換為防刺材料和背襯材料的彈性勢能和動能。由此可知,防刺材料并不能起吸能作用,更多的是防止刀尖穿透對人體造成傷害。根據這個準則,防刺材料的研發重點應該放在增加每層的面外剪切強度,而非吸能上面。

圖8 動態穿刺時刀具運動位移S-時間t示意圖Fig.8 Schematic diagram of S-t during dynamic stabbing

2.5 刺著點形貌分析

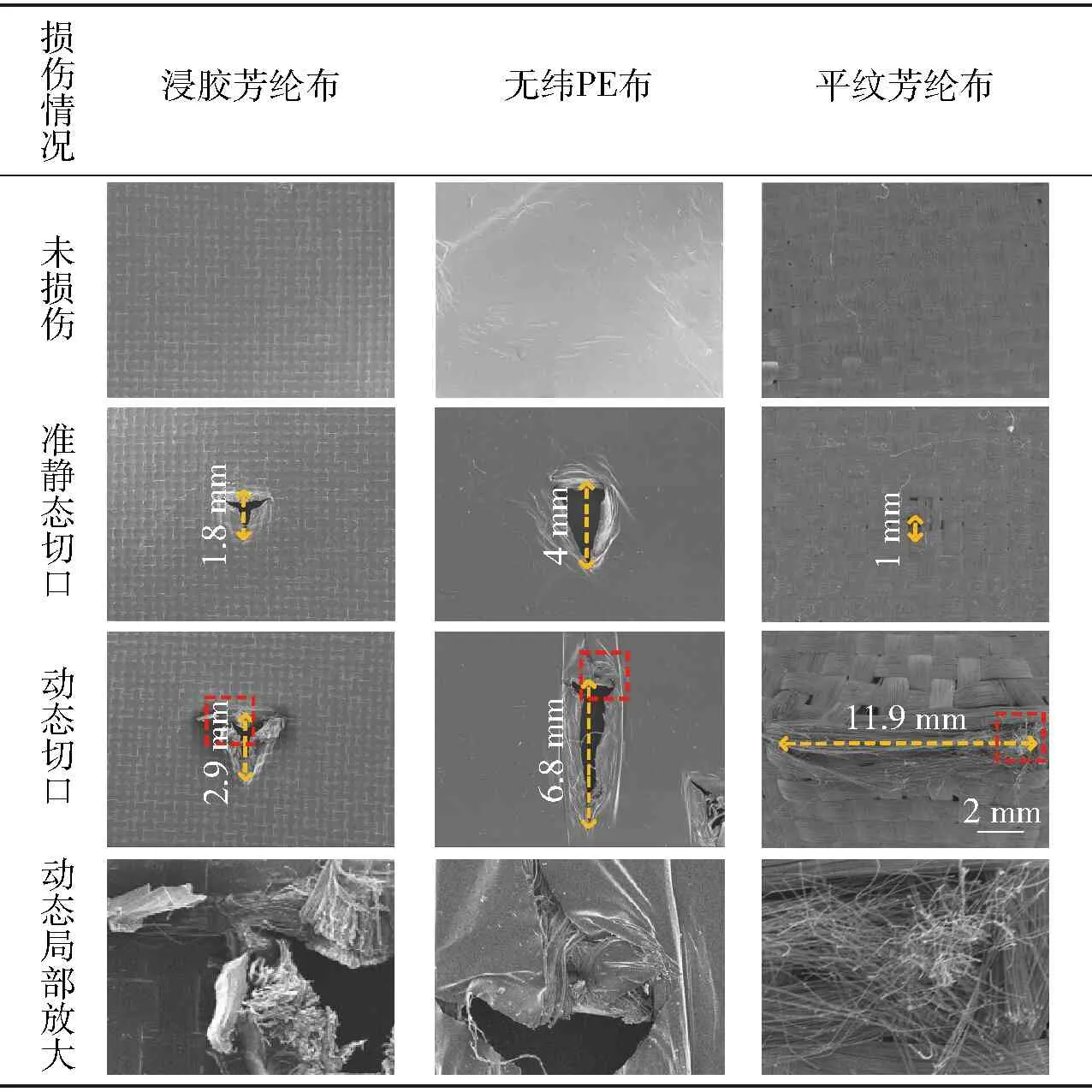

表6給出了3種材料在未損傷、準靜態刺破和動態刺破下的迎刀面切口的掃描電鏡圖。首先對比3種材料在準靜態刺破下的形貌發現,纖維和基體的切口整齊,破壞形式主要為剪切破壞,切口比較小。其次觀察3種材料的動態刺破切口時發現,纖維前端直徑收縮、卷曲明顯,出現較為明顯的拉伸破壞特征,切口較大。結合圖5刺破-曲線分析,準靜態時刀尖和刀刃有充分的時間剪切斷接觸的纖維及基體,因此對于刺著點周圍的材料以及將要接觸材料影響較小;動態刺透整體時間僅10 ms左右,刀尖不能及時地剪切接觸的材料,導致周圍還未接觸的材料中纖維拉伸破壞,伴隨著局部大變形。

表6 3種材料的未損傷、準靜態切口和動態切口形貌對比Table 6 Comparison of undamaged,quasi-static,and dynamic notches for the three materials

最后橫向對比3種材料的動態切口。如表6所示,浸膠芳綸布刺著點周圍樹脂基體破碎,部分纖維與樹脂脫離,基體破碎的裂紋向刀身側向延伸,表示在整個穿刺過程中吸能方式主要包括樹脂基體破碎、纖維與樹脂界面脫離、刺著點處纖維拉伸剪切破壞和裂紋擴展區域纖維拉伸;無緯PE布中PE纖維被PET膜覆蓋、硬度較小,單層的彎曲剛度也較小,使得刀具刺入過程有大量的纖維參與到防刺中,刺著點周圍材料被向外推開、產生褶皺,部分PET膜與纖維層脫離,因此整個吸能過程主要包括纖維的剪切拉伸吸能、材料變形吸能和材料界面脫離吸能;平紋芳綸布僅包含纖維而無基體,因此在整個過程中破壞模式也最單一,絕大部分為纖維的剪切破壞,小部分為拉伸破壞,由于是正交編織,與刀身平行的纖維對于防刺的貢獻較少,并且缺乏基體對于纖維的限制,纖維受到刀具推擠相對滑移嚴重,其切口最大,也說明了硬度和彎曲剛度越小的防刺材料,其抗穿刺性能越差。

通過刺著點形貌分析發現,在纖維防刺芯片的設計中可結合基體,通過基體破碎、裂紋擴展、材料變形和材料分離等多種破壞模式阻擋穿刺,會有更好的防刺效果。具體實施方案包括:利用樹脂基體浸漬高性能纖維、剪切增稠液浸漬高性能纖維、高性能纖維表面涂覆硬質粒子等。當然在市售產品中,也要考慮上述工藝的難度、生產效率和生產成本等。

3 結論

本文通過對浸膠芳綸布、無緯PE布和平紋芳綸布3種防刺材料開展剛度測試、硬度測試、準靜態穿刺實驗和動態穿刺實驗,研究了纖維復合材料的防刺機理及影響防刺性能的重要因素。得出以下主要結論:

1)相同面密度下,浸膠芳綸布的準靜態刺破力最大,無緯PE布次之,平紋芳綸布最差;在動態穿刺實驗中,浸膠芳綸布未被穿透,無緯PE布和平紋芳綸布都被穿透,但無緯PE布的動態刺破力和失效前參與耗能都優于平紋芳綸布。因此,浸膠芳綸布的防刺性能最好,無緯PE次之,平紋芳綸布最差。

2)3種防刺材料中浸膠芳綸布的硬度和彎曲剛度最大;防刺材料的硬度越大,抗面外剪切破壞的能力越強;防刺材料的彎曲剛度越大,抵抗變形的能力越強;硬度對防刺性能的影響要高于彎曲剛度。

3)動態穿刺下,3種防刺材料底層的變形和頂層的破壞實際上同步發生,刀具的動能大部分逐漸轉換為背襯材料與防刺材料的動能和彈性變形能,少量轉化為防刺材料的斷裂能、摩擦能和熱能,即使未完全穿透,浸膠芳綸布的刀具瞬時位移也達到了40 mm,存在鈍傷風險。

4)防刺材料的防刺機理不是吸能,而是防止刀尖穿透、對人體造成傷害,因此增加防刺材料的面外剪切強度(或硬度)及彎曲剛度至關重要,通過纖維與基體結合的方式(如浸膠芳綸布)可有效提高防刺性能。