UHMWPE纖維二維織物抗彈道沖擊性能

解亞宸, 黃廣炎,2, 張宏,2, 周穎

(1.北京理工大學 爆炸科學與技術國家重點實驗室, 北京 100081; 2.北京理工大學 重慶創(chuàng)新中心, 重慶 401120)

0 引言

隨著軍事技術的發(fā)展,彈藥在威力、射程等方面有了飛速的提高。超高分子量聚乙烯(UHMWPE)纖維由于其高強度、低密度的材料特性,其所制成的層壓板、編織物逐漸成為了一種新型柔性防彈材料。UHMWPE纖維較其他纖維有更高的比模量和比強度,配合合金、陶瓷等材料,在個體防護領域得到廣泛應用。

最初用于延緩彈丸沖擊的UHMWPE材料為由無緯的纖維沿同一方向疊合并壓制而成的單向(UD)層壓板,因此有大量文獻針對UHMWPE UD層壓板進行了實驗與數(shù)值模擬研究。同時,一些研究建立了理論模型,對UHMWPE纖維UD層壓板結構的彈道行為與性能進行了預測。秦曾涌等運用Ansys/LS-DYNA數(shù)值模擬軟件研究了UHMWPE纖維增強UD層壓板結構的抗侵徹過程和抗彈性能;同時通過理論計算討論了靶板抗彈機理,分析得到彈道極限速度,并提出了一種滿足預定抗彈性能要求的層壓板厚度設計方法。

二維編織是通過沿織物成型方向取向的兩根紗線按照特定的規(guī)律傾斜交叉,使得紗線交織在一起的工藝。為了探究UHMWPE纖維制成的UD與二維編織結構的彈道性能,Zhang等通過分析實驗結果,發(fā)現(xiàn)UD層壓板結構展現(xiàn)了更高的彈道極限速度以及能量吸收效率。但UD層壓板結構內(nèi)含樹脂材料,導致其在舒適度以及延展性上存在缺陷。

編織材料相比于(UD)層壓板具有更優(yōu)良的柔軟度、可設計性、可自動化高效生產(chǎn)以及高質(zhì)量低成本、低密度、易成型的特點,并且在保證穿著舒適的情況下,消除了層壓板因?qū)訉又g的薄弱所帶來的分層破壞,具有可觀的研究價值,可廣泛應用于防彈衣、防彈頭盔等個體防護裝備。

在以往研究中,有大量文獻針對芳綸、碳纖維等編織成型織物進行了彈道沖擊性能的研究。相比于芳綸與碳纖維,UHMWPE纖維的比強度與比模量更高,但是目前對于UHMWPE纖維織物的研究較少,且大部分只是基于層壓板與織物的比較研究,而并未對UHMWPE纖維織物的彈道性能進行系統(tǒng)性研究。

本文依據(jù)彈道沖擊實驗,對UHMWPE纖維二維織物的抗彈性能開展系統(tǒng)性數(shù)值模擬研究與實驗研究,在數(shù)值模擬中考慮到邊界及尺寸效應的影響。引入計算效率更高的細觀- 宏觀混合尺度模型進行實驗驗證,并對其在不同頭部形狀彈丸沖擊下的彈道響應進行分析闡述,可為UHMWPE纖維織物在柔性防彈領域的應用提供技術依據(jù)。

1 實驗探究

1.1 紗線準靜態(tài)力學性能測試

紗線的拉伸強度及纖維的失效在彈道性能中起到了十分關鍵的作用。因此在進行彈道測試及數(shù)值模擬之前,應對材料進行動態(tài)力學測試。彈道沖擊為高應變率相關問題,其應變率處于10~10s,大量研究表明,UHMWPE纖維的拉伸行為對應變率效應并不敏感,因此采用準靜態(tài)力學測試獲取關鍵材料拉伸特性。針對UHMWPE纖維復合材料的準靜態(tài)拉伸力學測試,國內(nèi)外已經(jīng)開展了大量研究。

1.1.1 實驗方案

在纖維增強復合材料中,UHMWPE纖維較常用的硼纖維、碳纖維、芳綸纖維、玻璃纖維等高性能纖維展現(xiàn)了更高的模量,因此在彈道沖擊中,UHMWPE纖維能展現(xiàn)更小的彈性變形。

根據(jù)應力- 應變曲線,假定纖維材料為線彈性材料,即當纖維所受到的載荷沒有超過彈性極限時,其所受到的應力載荷與應變遵循胡克定律,呈線性關系。由于紗線中的纖維之間存在摩擦以及在空氣中保存時的水分等侵入纖維內(nèi)部,導致纖維存在微小缺陷,因此纖維束的平均強度低于單根纖維強度,這與工藝方法、保存條件等相關。

采用的紗線為Dyneema UHMWPE纖維(其分子量為300萬)。在紗線細觀尺度上對彈丸沖擊纖維織物過程進行數(shù)值模擬研究之前,首先對所用紗線拉伸強度進行測定。UHMWPE纖維紗線的靜態(tài)拉伸實驗布局及試件夾持如圖1所示。實驗時采用的加載速率為0.1 mm/s。

圖1 試件夾持狀態(tài)Fig.1 Specimen being clamped

1.1.2 實驗結果

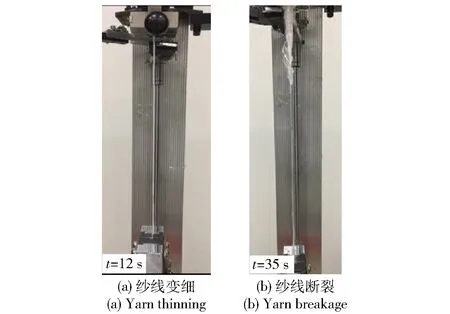

圖2展現(xiàn)了UHMWPE纖維紗線拉伸斷裂過程。由圖2可見:隨著拉力的不斷增大,紗線逐漸變細,橫截面積逐漸變小,當紗線所受的拉伸應力大于拉伸強度后發(fā)生斷裂;紗線一部分纖維未發(fā)生斷裂,這是由于在拉伸過程中試樣受力不均勻以及纖維質(zhì)量不等導致的,但大部分纖維同時發(fā)生斷裂,且斷裂位置偏下。

圖2 UHMWPE紗線斷裂過程Fig.2 UHMWPE yarn breaking process

拉伸實驗測試共開展10組,拉伸最大載荷結果如圖3所示。每個試樣所能承受的最大載荷與平均值的誤差均在9%的可接受范圍之內(nèi)。所用紗線的橫截面積經(jīng)計算約為0.4 mm,計算出拉伸強度為2.458 GPa。

圖3 試樣所受最大載荷變化圖Fig.3 Maximum load exerted on the sample

1.2 織物彈道性能測試

1.2.1 實驗方案

為探究UHMWPE纖維二維織物的彈道性能,開展尺寸為300 mm×300 mm、面密度為0.5 kg/m的二維UHMWPE織物彈道沖擊試驗。Zhu等在UHMWPE纖維層壓板彈道實驗中采用了300 mm×300 mm的尺寸,其目的是最大限度地減少靶標的邊界效應。通過對比Zhu等的實驗結果,發(fā)現(xiàn)在靶標尺寸為300 mm×300 mm時邊界效應并不明顯,因此同樣采用該尺寸進行實驗研究。實驗系統(tǒng)主要由彈道槍(口徑13.1 mm)、高速攝影系統(tǒng)、靶架、彈丸(直徑為13 mm的鋼珠)、織物板和緩沖層組成(見圖4)。彈丸的沖擊速度控制在50~700 m/s范圍內(nèi)。高速攝像系統(tǒng)記錄彈丸的飛行軌跡和沖擊過程,并測量彈丸的初速和余速。帶有壓板和背板的靶架通過4個螺栓連接。纖維織物通過4個螺栓及膠帶夾持固定在壓板與背板之間,僅上下邊界保持固定,左右邊界為自由邊界。所采用的對邊固定的方法是為了減少螺栓孔數(shù)量,防止織物因鉆孔而過度損傷。

圖4 彈道沖擊測試實驗布局Fig.4 Ballistic impact test setup

1.2.2 實驗結果

圖5展現(xiàn)了二維織物在119 m/s與688 m/s沖擊速度下的失效形式。由圖5可見,在低速沖擊下,紗線沿著編織紋路從織物中拔出,彈丸從織物間隙中擠開,紗線并未發(fā)生破壞。在高速沖擊下,紗線受到明顯的沖擊破壞,受沖擊區(qū)域的紗線散開,纖維斷裂,未固定邊界產(chǎn)生邊界收縮。

圖5 二維織物在不同沖擊速度下的失效形式Fig.5 Failure modes of the 2D fabric under different impact speeds

2 二維織物彈道沖擊數(shù)值計算模型

2.1 材料模型

2.1.1 彈丸材料模型

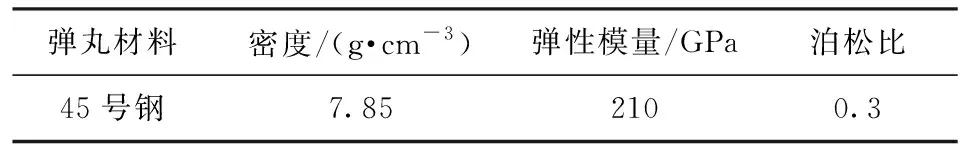

在沖擊過程中,彈丸無明顯變形,因此設定彈丸為剛體,其材料參數(shù)如表1所示。

表1 彈丸力學性能參數(shù)Table 1 Mechanical properties of the projectile

2.1.2 纖維材料模型

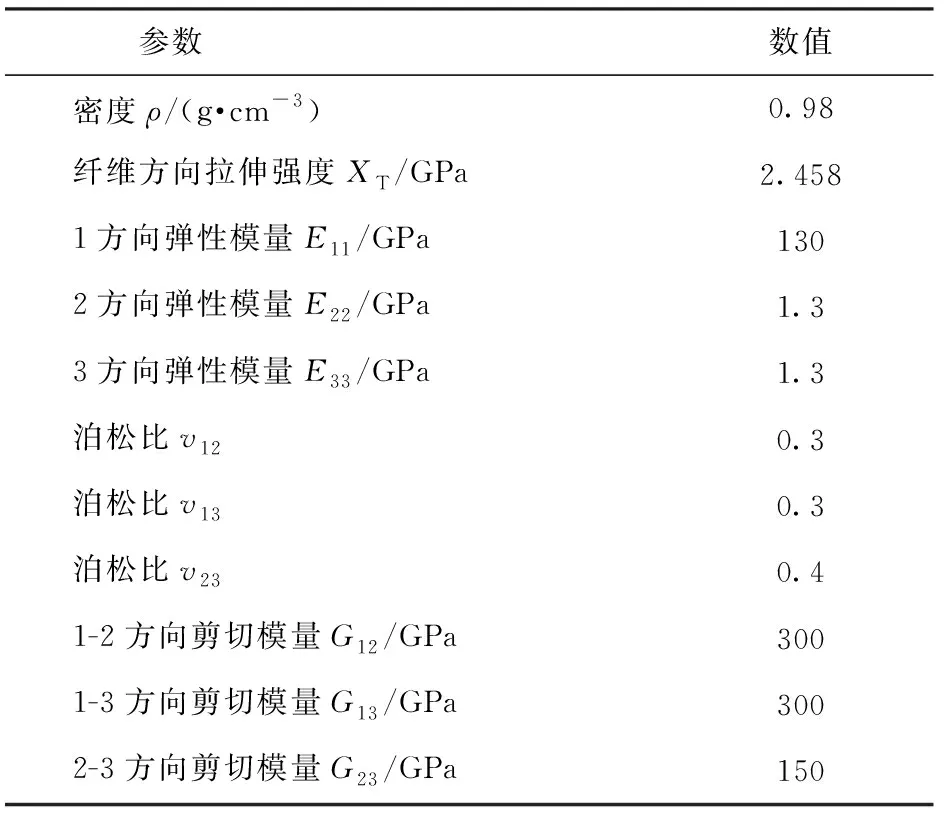

纖維為橫觀同性材料,共定義3個方向的16個材料參數(shù)。紗線3個方向如圖6所示。圖6中,1方向為沿著紗線軸線方向,2方向為面內(nèi)紗線徑向方向,3方向為面外紗線徑向方向。

圖6 二維編織物紗線的方向定義Fig.6 Definition of the yarn direction

纖維軸線方向(1方向)在抗沖擊過程中起到主要承載作用。通過對紗線進行靜態(tài)力學拉伸實驗,獲取纖維1方向的拉伸強度;通過參考文獻[20]獲得UHMWPE纖維紗線1方向的彈性模量。

對于2、3方向,根據(jù)其橫觀同性的材料特性,假定在垂直于纖維方向的平面上各個方向材料參數(shù)相等,且模量均遠小于1方向。因此設2、3方向的彈性模量為1方向的1%。由于在彈道沖擊過程中紗線主要承載拉伸應力,同時UHMWPE纖維剪切模量測試較為困難,因此紗線剪切模量參考了與其性能相近的芳綸纖維剪切模量值。紗線的力學性能參數(shù)如表2所示。

表2 UHMWPE紗線力學性能參數(shù)Table 2 Mechanical properties of the UHMWPE yarn

在模擬纖維失效方面,對以往研究中所建立的單層纖維織物三維失效準則子程序(VUMAT)進行了修改。由于三維失效準則包含了軸方向拉伸、壓縮失效,軸、軸方向的基體拉伸、壓縮失效,以及平面上的剪切失效、面外剪切失效,而作為柔性織物無基體影響,且UHMWPE纖維質(zhì)地柔軟。因此將三維失效準則子程序改為軸(即本文提到的1方向)方向的拉伸失效準則子程序。

2.2 計算模型

在纖維復合材料的彈道仿真研究中,大多數(shù)都是建立宏觀模型。在建立細觀紗線模型的研究中,纖維層壓板的鋪設方式是主要研究重點,而對于纖維編織材料關注較少。主要原因為編織結構由兩組及以上的紗線相互纏繞編織而成,結構復雜,幾何建模難度大。本文通過Inventor以及Texgen編織物建模軟件解決建模問題,因此可在紗線細觀尺度上研究彈丸沖擊柔性纖維織物的過程。

為探討邊界效應問題,建立尺寸為50.4 mm×50.4 mm的二維織物彈道沖擊數(shù)值仿真模型,如圖7(a)所示,彈丸采用彈道沖擊的實際尺寸。由于50.4 mm尺寸并不滿足實驗所用織物條件,而纖維織物結構復雜,網(wǎng)格計算數(shù)量較大,在現(xiàn)有的仿真條件下無法采用彈道實驗的實際尺寸(300 mm×300 mm),故將纖維織物尺寸擴大至151.2 mm×151.2 mm,開展織物尺寸效應對彈道性能影響的研究,如圖7(b)所示。

圖7 兩種不同尺寸的正方形織物彈道沖擊仿真模型Fig.7 Numerical model of square fabrics of different sizes in the ballistic impact tests

為簡化模型,將由多根纖維組成的纖維束視為整體。紗線長度為2 mm、高度為0.4 mm,截面形狀參數(shù)為1.5。紗線尺寸及截面形狀與實驗所用紗線基本相同,如圖8所示。數(shù)值模擬中建立的織物面密度為0.52 kg/m,與實驗基本相同。

圖8 紗線波紋結構及橫截面形狀Fig.8 Corrugated structure and cross-section of the yarn

在計算模型中,彈丸及纖維織物劃分網(wǎng)格單元均為三維八節(jié)點六面體縮減積分實體單元(C3D8R),彈丸網(wǎng)格大小為1 mm;纖維織物網(wǎng)格大小為0.4 mm。縮減積分實體單元在網(wǎng)格存在扭曲變形時,分析精度不會受到較大影響,同時其對位移求解結果較為精確。相對于全積分單元,縮減積分可以減少計算時間,提高計算效率。彈丸和纖維織物之間的接觸采用通用接觸,接觸屬性中法線方向為硬接觸,切線方向為罰接觸。參照Xu等測量芳綸纖維摩擦系數(shù)方法,對UHMWPE纖維進行纖維拉拔實驗,對比UHMWPE纖維摩擦系數(shù)為0.06,相比于彈道高速響應,其摩擦系數(shù)較低。因此假定UHMWPE纖維紗線之間無摩擦。

3 結果與討論

3.1 細觀紗線模型

3.1.1 實驗校驗

細觀紗線模型(正方形邊長尺寸為50.4 mm及151.2 mm)分別在100 m/s、339 m/s及688 m/s沖擊速度下的預測結果與實驗結果對比如圖9所示。在688 m/s的沖擊速度下,織物背部最大變形尚未形成,因此兩種尺寸下的細觀紗線模型預測結果基本相同。隨著彈丸沖擊速度減小,彈丸穿透織物所用時間增加,因此其受到固定邊界處反射的橫向卸載波影響而產(chǎn)生邊界效應,影響彈丸存速。

圖9 數(shù)值模擬結果與實驗對比Fig.9 Comparison between numerical and experimental results

通過彈丸存速的對比可知:增大纖維織物尺寸后可以減小低速沖擊下邊界效應的影響,并且使得數(shù)值模擬結果與實驗結果更加契合;尺寸為50.4 mm數(shù)值模型與實驗所用尺寸差距較大,并不能反映實驗中彈丸存速參量;尺寸為151.2 mm數(shù)值模型的預測結果更符合織物的彈道實驗表現(xiàn)。

3.1.2 邊界及尺寸效應

彈道實驗中存在織物邊界固定不牢固的問題,因此在彈道沖擊過程中織物會出現(xiàn)纖維拔出的失效形式,需要探討邊界固定對彈道實驗結果的影響。本節(jié)針對邊界問題進行仿真模擬,研究不同(四角固定、全固定、對邊固定)的邊界固定方式對織物失效形式及彈丸存速的影響。邊界固定方式如圖10所示。

圖10 邊界固定方式Fig.10 Boundary fixing method

3種邊界條件在彈丸初速為339 m/s、織物尺寸為50.4 mm×50.4 mm的彈道沖擊下纖維織物的變形過程如表3所示。

表3 不同邊界條件下球形彈丸沖擊時纖維織物背部變形過程Table 3 Deformation of the fabric’s backside when the spherical projectile impacts it under different boundary conditions

織物結構受彈道沖擊的動態(tài)響應可分為彈著靶、彈丸沖擊靶板以及靶板自身變形過程。

在彈丸著靶過程中,首先受到彈丸沖擊的紗線中會產(chǎn)生縱向拉伸應力波,并沿著纖維方向以材料聲速傳播,即織物彈道響應的短期效應。隨著縱向拉伸應力波傳播逐漸遠離彈丸著靶點,紗線縱向應力波波后介質(zhì)受到拉伸應力影響,紗線質(zhì)點逐漸流向著靶點,紗線截面變細。與彈丸接觸紗線質(zhì)點,相應地跟隨彈丸沖擊方向發(fā)生橫向運動,這種擾動在質(zhì)點間傳播,形成橫向機械波,其以較低的速度在材料中傳播,是織物彈道響應的長期效應。織物背部所形成的鼓包形狀與織物的橫向運動及邊界條件密切相關,不同邊界條件下鼓包形狀如表4所示。

表4 3種邊界條件下纖維織物背面在 沖擊時間為200 μs時的鼓包形狀Table 4 The bulge shape on the fabric’s backside under three different boundary conditions when the impact time is 200 μs

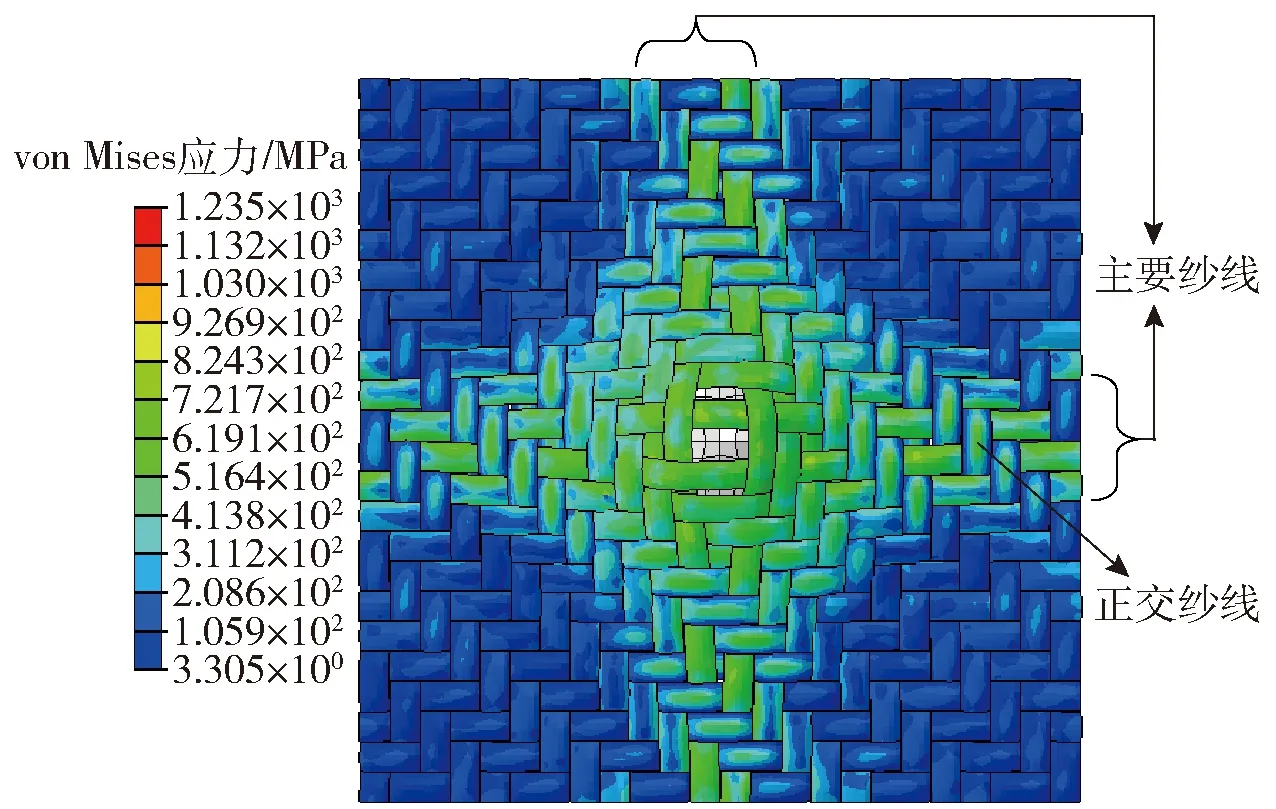

縱向應力波首先在與彈丸發(fā)生直接碰撞的紗線(主要紗線)中產(chǎn)生并傳播。此外,與主要紗線相交的紗線(正交紗線)受到彈丸及主要紗線的運動影響,離開初始紗線位置,同時在紗線內(nèi)產(chǎn)生并傳播與主要紗線中相似但幅值較小的應力波,如圖11所示。類似地,這些正交紗線又會驅(qū)動其他與之相交的紗線。紗線間的相互作用與它們之間的摩擦相關。

圖11 彈道沖擊過程中的織物應力分布Fig.11 Fabric stress distribution during ballistic impact

隨著彈丸的持續(xù)沖擊,織物橫向偏轉幅度增大,背部鼓包變大。彈丸絕大部分動能轉換為織物應變能及動能。在彈丸脫離纖維織物后,纖維織物不再受到拉伸作用,突然卸載。卸載波在彈丸脫離位置處產(chǎn)生并沿著纖維方向傳播。此時,由于橫向波尚未達到邊界,在纖維織物中有縱向應力波、橫向波、卸載波3種波傳播。此時,由于3種波的相互作用及傳播,纖維織物自身仍具有動態(tài)響應,會呈現(xiàn)前后波動狀,這種波動效果隨著機械波的衰減而逐漸停止,同時邊界上未被固定的紗線出現(xiàn)拔出現(xiàn)象,邊界向內(nèi)收縮。

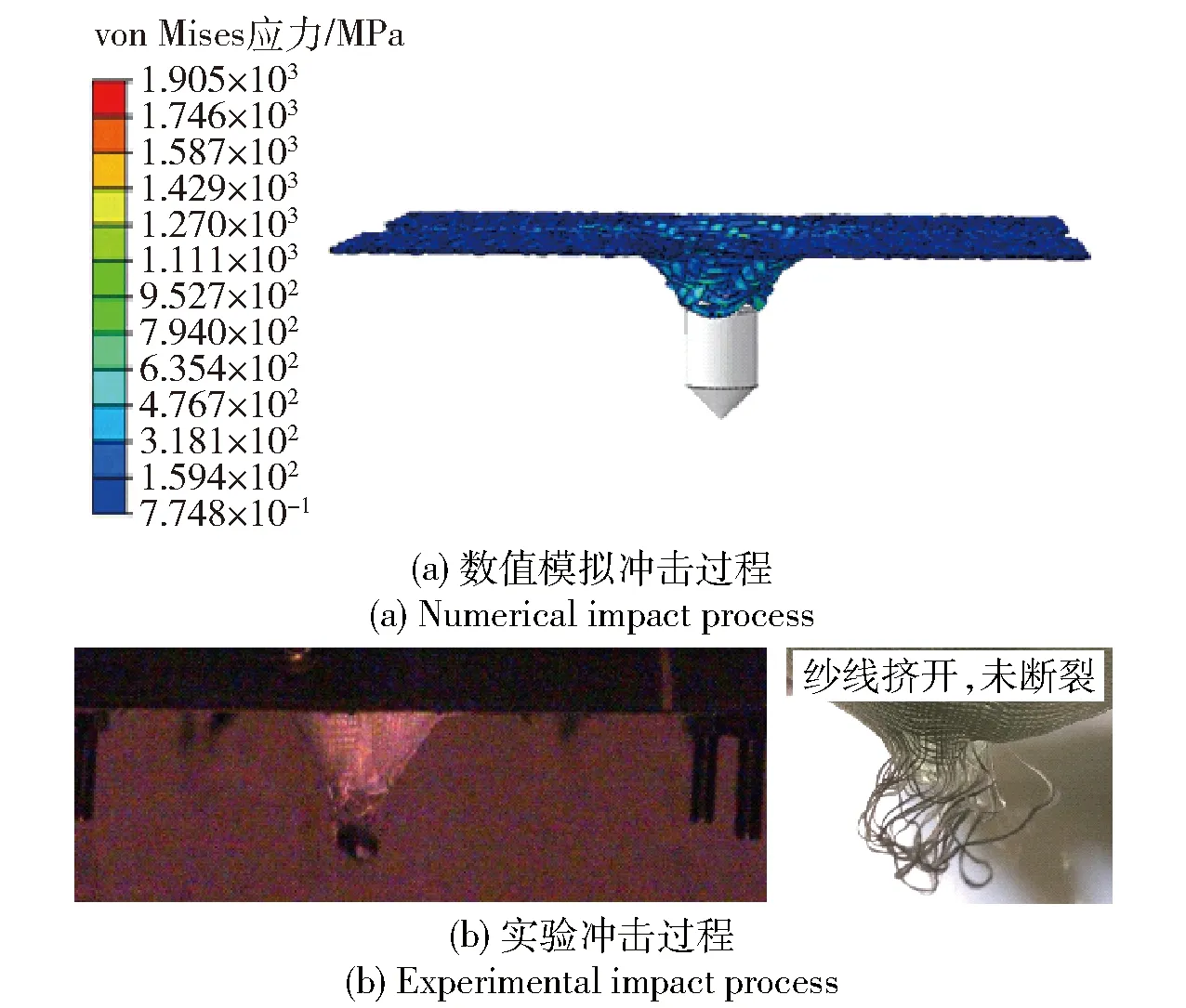

圖12給出了彈道沖擊下,尺寸為300 mm×300 mm二維織物形態(tài)的3個典型時刻(彈著靶過程,穿透過程,織物變形過程)。實驗中,橫向機械波的傳播、織物背部鼓包的形成、彈丸脫離織物后織物背部的卸載以及織物整體波動效應均與數(shù)值模擬中表現(xiàn)的織物變形過程相似。

圖12 3個典型時刻下的彈道沖擊過程Fig.12 Ballistic impact at three typical moments

圖13給出了纖維織物邊長為504 mm,彈丸沖擊速度為339 m/s的情況下,3種不同邊界固定方式對彈丸存速的影響。從圖13中可以看出,對于邊長為504 mm正方形纖維織物,邊界條件的固定方式對彈丸最終存速有較大影響。彈丸存速最大為四角固定,其次為對邊固定,最小的為全固定邊界。主要原因為彈丸未脫離纖維織物,應力波已經(jīng)達到邊界,形成的反射波影響了沖擊過程。

圖13 纖維織物尺寸為50.4 mm×50.4 mm下數(shù)值計算獲得的彈丸速度歷程曲線Fig.13 History curve of projectile velocity obtained by numerical calculation of the 50.4 mm×50.4 mm fiberboard

通過以上分析,尺寸為504 mm×504 mm的細觀紗線模型雖然不能排除邊界效應的影響,其彈丸存速差距較大;隨著織物尺寸的增加,織物背部變形時間增加,鼓包大小增大,沖擊時間增加,而小尺寸模型并不能準確預測實驗中彈丸與織物的作用時間。但是其仍能在一定程度上反映與實驗現(xiàn)象相近的彈道沖擊過程及靶板變形失效。

圖14給出了纖維織物邊長為1512 mm與504 mm,沖擊過程在200 μs內(nèi)的彈丸存速時程變化曲線對比。相比于504 mm的纖維織物邊長,邊長為1512 mm正方形纖維織物改變邊界條件對彈丸最終存速的大小影響較小,同時彈丸沖擊時間大幅度減小,此時可以忽略邊界效應影響。而邊界條件主要影響了彈速下降速度,全固定(四邊固定)邊界條件的彈丸速度下降最快,趨于存速時間最短,其次為對邊固定,最后為四角固定。隨著被固定的邊界越多,彈丸速度下降越快。主要原因是紗線邊界被固定后其兩端受到邊界的約束,在沖擊過程中紗線始終處于繃直狀態(tài),當彈丸沖擊紗線后,紗線沿彈丸速度方向移動較少,與彈丸作用時間短,因此在損失相同動能的情況下彈丸速度下降快。

圖14 纖維織物尺寸為151.2 mm×151.2 mm及50.4 mm×50.4 mm下數(shù)值計算獲得的彈丸速度歷程曲線(200 μs內(nèi))Fig.14 History curve of projectile velocity obtained by numerical calculation of the 151.2 mm×151.2 mm and 50.4 mm×50.4 mm fiberboard(within 200 μs)

3.2 細觀- 宏觀混合尺度模型建立

由于數(shù)值模擬結果受到纖維織物尺寸效應影響,同時為了提升計算效率,建立了細觀- 宏觀混合尺度計算模型,加入宏觀尺度下連續(xù)介質(zhì)結構后的計算模型如圖15所示。靶板主要分為細觀紗線結構和宏觀連續(xù)介質(zhì)結構。細觀紗線結構主要是具有排列方向性的正方形纖維編織結構,尺寸為504 mm×504 mm(約為實驗條件下球形彈丸直徑的4倍),并以沖擊點為中心。連續(xù)介質(zhì)結構為一塊1512 mm×1512 mm×084 mm的均質(zhì)正方形板,中間掏有504 mm×504 mm的正方形孔,使得細觀結構可以與正方形孔完美契合,其材料與細觀紗線結構相同。

圖15 加入連續(xù)介質(zhì)結構后的計算模型Fig.15 Numerical model after adding continuous media structure

實驗與細觀- 宏觀混合尺度模型的纖維織物失效破壞對比如圖16所示。由圖16可以看出,由于雙邊固定,實驗中部分紗線被彈丸完全拔出,纖維織物中間產(chǎn)生收縮,并在穿透位置逐漸形成孔洞。

圖16 數(shù)值模擬及實驗中纖維織物破壞對比Fig.16 Comparison of numerical simulations and experiments in terms of fiberboard damage

雖然由于連續(xù)介質(zhì)結構的連續(xù)性導致應力波由中心細觀紗線結構傳播至連續(xù)介質(zhì)結構的過程中互相產(chǎn)生干擾,連續(xù)介質(zhì)結構邊界收縮更加明顯。但是細觀- 宏觀混合尺度模型仍在一定程度上可以反映實驗中纖維織物中心的失效破壞行為。

基于(1)式對細觀- 宏觀混合尺度模型數(shù)值模擬結果進行彈道極限擬合,得到圖17所示的對比結果。

圖17 數(shù)值模擬結果校驗Fig.17 Verification of numerical results

(1)

式中:與分別為彈丸初速及存速(m/s);為彈道極限速度(m/s);、為曲線擬合無量綱參數(shù)。

從圖17中可以看出,實驗結果分布在數(shù)值模擬的擬合曲線附近,并且細觀- 宏觀混合尺度模型和實驗的彈道極限速度分別為84 m/s和89 m/s。模型與實驗的誤差百分比為595,小于10。從細觀- 宏觀混合尺度模型中獲得的數(shù)值結果與實驗數(shù)據(jù)之間可以找到良好的一致性。因此為了提高仿真效率,引入連續(xù)介質(zhì)結構進行接下來的數(shù)值模擬研究。

3.3 彈丸形狀影響

基于細觀- 宏觀混合尺度模型,采用3種不同形狀的彈丸進行彈道沖擊數(shù)值模擬。彈丸頭部形狀分別為球頭形、平頭形、尖頭形。3種彈丸口徑及質(zhì)量(744 g±005 g)保持統(tǒng)一,均為10 mm。彈丸形狀和尺寸如圖18所示。

圖18 彈丸形狀、尺寸示意圖Fig.18 Shapes and dimensions of the projectiles

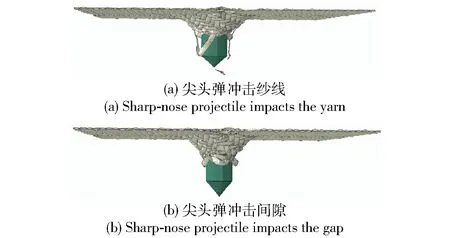

圖19、圖20及圖21分別給出了3種不同頭部形狀彈丸(平頭彈、球頭彈及尖頭彈)以400 m/s速度沖擊并即將穿透二維織物的數(shù)值模擬過程及實驗結果對照。

圖19 平頭彈沖擊二維織物(移除連續(xù)介質(zhì)結構)Fig.19 Flat-nose projectile impacts 2D textile (without continuous media structure)

圖20 球頭彈沖擊二維織物(移除連續(xù)介質(zhì)結構)Fig.20 Hemispherical-nose projectile impacts 2D textile (without continuous media structure)

圖21 尖頭彈沖擊二維織物(移除連續(xù)介質(zhì)結構)Fig.21 Sharp-nose projectile impacts 2D textile (without continuous media structure)

采用尺寸為1512 mm×1512 mm的對邊固定細觀- 宏觀混合尺度模型進行研究。細觀紗線結構與連續(xù)介質(zhì)結構的連接雖然可以使得紗線中縱向應力波繼續(xù)傳播,減小了邊界效應的影響,但由于連續(xù)介質(zhì)結構傳播面的擴展,橫向波(即織物背部鼓包的形成)傳播仍然受到影響,細觀紗線結構尺寸需要大于彈丸穿透織物后織物背部產(chǎn)生鼓包的最大尺寸。由此可以認為,彈丸在觸碰到最后穿透織物的過程中,連續(xù)介質(zhì)結構并未參與到鼓包形成,僅提供傳播縱向應力波的作用。由于球頭彈與尖頭彈沖擊時間較短、鼓包小,中間細觀結構尺寸仍然設置為504 mm×504 mm。而由于平頭彈的鼓包較大,因此將平頭彈沖擊模型的細觀區(qū)域尺寸增加至1008 mm×1008 mm。發(fā)現(xiàn)在球頭彈與尖頭彈的沖擊下,織物的失效形式為紗線擠開,而平頭彈沖擊下,由于彈丸有效沖擊面積增大,彈丸無法擠開紗線,織物的失效形式為纖維拉伸斷裂。

從實驗結果的對照可以看出,彈丸在穿透織物過程中會出現(xiàn)彈丸翻轉的情況,這在數(shù)值模擬中并不會體現(xiàn)出來,原因在于實驗中彈丸并不是正沖擊,而是具有一個小角度的斜沖擊,導致彈丸姿態(tài)不穩(wěn)定。但從實驗中的失效形式可以看出,平頭彈沖擊的鼓包最大,且由于沖擊面積較大,使得單根紗線拔出,該紗線最終發(fā)生斷裂。而尖頭彈與球頭彈則擠開并穿透織物,織物上并未發(fā)生紗線斷裂。

考慮到尖頭彈沖擊位置主要為紗線之間的空隙,導致出現(xiàn)紗線擠開的失效形式,因此對于尖頭彈的點沖擊特點,考慮尖頭彈沖擊織物空隙以及紗線的工況,其沖擊過程如圖22所示。

圖22 尖頭彈沖擊織物不同位置Fig.22 Different impact positions of the sharp-nose projectile on the fabric

由圖22可以發(fā)現(xiàn),織物的失效形式與尖頭彈的沖擊位置有關。尖頭彈沖擊織物紗線時,由于尖端的應力集中,導致紗線所受應力瞬間達到其拉伸強度而斷裂。

對4種沖擊工況進行彈道極限擬合,如圖23所示。分析圖23可知:二維織物對平頭彈有著最佳抗沖擊性能,平頭彈彈道極限速度為178 m/s,這是因為平頭彈沖擊面積最大,應力分散;二維織物對球頭彈及尖頭彈的抗沖擊性能相近,這是因為球頭彈及尖頭彈由于其光滑的頭部形狀容易擠壓紗線,穿透織物;在高速沖擊下(速度大于100 m/s),尖頭彈的速度得到提高,其尖頭的應力集中現(xiàn)象更加明顯,因此能夠使碰觸到尖端的紗線瞬間斷裂,存速較高。

圖23 3種彈丸沖擊二維織物彈道極限曲線對比Fig.23 Comparison of ballistic limit curves of the 2D woven fabric impacted by three projectiles

4 結論

本文針對UHMWPE纖維制備而成的二維織物進行了3種形狀彈丸的彈道沖擊數(shù)值模擬研究。主要分析并討論了織物的邊界效應和尺寸效應對纖維織物變形的影響。進一步為了提高計算效率,降低邊界效應影響,建立了細觀-宏觀混合尺度模型,并開展了二維織物彈道實驗以校驗數(shù)值模擬結果。基于3種不同形狀彈丸的彈道沖擊進行了研究,從失效形式以及彈道極限兩個角度分析了織物的抗沖擊性能。得出以下主要結論:

1)在正方形纖維織物邊長為1512 mm時,邊界條件的改變對彈丸最終存速的影響很小,可以忽略邊界效應影響。

2)細觀- 宏觀混合尺度模型對于存速及失效形式的預測結果與實驗結果有良好的一致性。

3)在球頭彈與尖頭彈沖擊下,織物的失效形式為紗線擠開;將尖頭彈沖擊位置改變?yōu)榧喚€中心會使得纖維織物失效形式變?yōu)榧喚€斷裂。在平頭彈沖擊下,織物的失效形式為紗線斷裂。二維編織物抗平頭彈沖擊性能最優(yōu),在100 m/s以下的低速沖擊下,抗尖頭彈沖擊性能較球頭彈更優(yōu);在100 m/s以上的高速沖擊下,抗球頭彈的沖擊性能較尖頭彈更優(yōu)。在針對不同子彈沖擊時,應當綜合考慮編織材料的抗彈性能,配合其他軟質(zhì)防彈材料使用。