基于三維點云的帶式輸送機跑偏及堆煤監(jiān)測方法

徐世昌,程剛,2,袁敦鵬,孫旭,金祖進,李勇

(1. 中國礦業(yè)大學(xué) 機電工程學(xué)院,江蘇 徐州 221116;2. 山東中衡光電科技有限公司,山東 棗莊 277000)

0 引言

帶式輸送機具有較強的物料輸送能力,且投資費用較低,廣泛應(yīng)用于煤礦、港口等場所[1]。帶式輸送機運行過程中常出現(xiàn)輸送帶跑偏問題,具體表現(xiàn)為輸送帶中心線偏離帶式輸送機中心線而逐漸偏向一側(cè)[2]。經(jīng)調(diào)研,帶式輸送機事故中有70%~80%是由輸送帶跑偏引起的[3],輕則引起灑料現(xiàn)象,造成資源浪費、環(huán)境污染[4],重則導(dǎo)致輸送帶縱向撕裂等[5],引起運輸系統(tǒng)癱瘓,甚至引發(fā)火災(zāi),造成人員傷亡[6]。堆煤是另一種較常見的帶式輸送機故障,是因煤流輸送不及時而在輸送帶連接處或煤倉發(fā)生的煤炭堆積現(xiàn)象[7],易導(dǎo)致輸送帶、電動機等部件損壞,影響煤礦安全生產(chǎn)。

目前大量帶式輸送機應(yīng)用于煤礦生產(chǎn)現(xiàn)場[8],且正朝大運量、長距離、高速度等方向發(fā)展,使得輸送帶跑偏及堆煤故障造成的影響越來越大。因此,需對這2類故障進行監(jiān)測分析,保障帶式輸送機運行安全,減少設(shè)備及配件損耗,提高設(shè)備使用壽命。在實際應(yīng)用中,多采用接觸式傳感器檢測帶式輸送機跑偏或堆煤故障,如采用立輥式跑偏檢測裝置檢測接觸偏轉(zhuǎn)量來判別輸送帶是否跑偏[9],采用基于行程開關(guān)、水銀開關(guān)等觸碰式傳感器實現(xiàn)堆煤檢測[10-11]。在煤礦復(fù)雜環(huán)境下,上述接觸式檢測方法在耐用性、靈敏度、可靠性等方面無法滿足煤礦安全生產(chǎn)要求。近年來,基于圖像處理的帶式輸送機故障檢測方法被提出。在輸送帶跑偏檢測方面,比較典型的是采用霍夫線變換[12]或Canny算子[13]提取輸送帶邊沿,通過識別輸送帶邊沿變化判斷輸送帶是否跑偏,或者通過識別托輥和輸送帶邊沿相對位置關(guān)系實現(xiàn)輸送帶跑偏檢測[14]。在堆煤檢測方面,典型方法是通過識別計算物料占圖像整體區(qū)域的比例來評估輸送帶負(fù)載[15],或通過條形光源照亮煤流表面,提取物料輪廓來計算煤流體積[16]。圖像處理的微觀對象是圖像中像素值,而不同的帶式輸送機應(yīng)用場所中環(huán)境光照條件不同,且輸送帶表面污漬會導(dǎo)致顏色信息變化,影響圖像處理效果,導(dǎo)致誤識別問題。

三維點云是通過對物體進行一系列空間點采樣得到的表征物體表面信息的數(shù)據(jù)。三維點云處理即分析這些離散點的分布,進而提取目標(biāo)物體形態(tài)特征的技術(shù)。與圖像數(shù)據(jù)相比,三維點云數(shù)據(jù)能更純粹地反映監(jiān)測對象的形狀和位置信息,而不存在顏色信息的干擾。因此,本文提出基于三維點云的帶式輸送機跑偏及堆煤監(jiān)測方法,可實時監(jiān)測輸送帶跑偏和堆煤故障,降低工作人員勞動強度,提升帶式輸送機運行安全性。

1 帶式輸送機跑偏及堆煤監(jiān)測系統(tǒng)

帶式輸送機跑偏及堆煤監(jiān)測系統(tǒng)由線激光雙目相機、計算機、PLC、觸摸屏、變頻器、速度傳感器等組成,如圖1所示。相機安裝在槽型帶式輸送機正上方。以相機雙目連線中心作為原點o、輸送帶運行方向為x軸、輸送帶寬度方向為y軸、輸送帶高度方向為z軸,建立空間直角坐標(biāo)系oxyz。相機通過激光發(fā)射器將一字線激光投射到下方輸送帶表面,則沿y方向形成1條激光線。相機利用雙目視差原理進行深度測量,可實時高頻獲取不同時刻激光投射線上約1 500個點的y軸、z軸坐標(biāo)值。在輸送帶回程段安裝光電式速度傳感器,用于測量輸送帶實時運行速度。結(jié)合速度和時刻信息可得到各點x軸坐標(biāo)值。隨著帶式輸送機運行,輸送帶沿x方向相對于相機運動,相機即可對輸送帶進行線掃描,實時生成點云數(shù)據(jù){(x1,y1,1,z1,1),(x1,y1,2,z1,2),…, (x1,y1,1500,z1,1500)},{(x2,y2,1,z2,1),(x2,y2,2,z2,2),…,(x2,y2,1500,z2,1500)},…,{(xn,yn,1,zn,1),(xn,yn,2,zn,2),…,(xn,yn,1500,zn,1500)}(n為掃描幀數(shù)),并將數(shù)據(jù)發(fā)送至計算機。系統(tǒng)通過分析處理點云數(shù)據(jù)對輸送帶跑偏和堆煤故障進行實時監(jiān)測,可保留輸送帶形狀信息而屏蔽顏色信息,較圖像處理方法具有更強的抗干擾性能,更適用于煤礦惡劣環(huán)境。

圖1 帶式輸送機跑偏及堆煤監(jiān)測系統(tǒng)Fig. 1 Deviation and coal stacking monitoring system for belt conveyor

2 輸送帶跑偏監(jiān)測原理

2.1 點云數(shù)據(jù)片段采樣

線激光雙目相機具有高幀率密集采集特性,因此采集的點云數(shù)據(jù)量較大,對監(jiān)測實時性造成一定影響。可按照一定的掃描間隔進行采樣,提取x方向有限長度的點云數(shù)據(jù)片段進行實時分析。設(shè)系統(tǒng)采樣長度L=0.15 m,則每次連續(xù)采樣幀數(shù)為

式中:f為相機幀率;v為輸送帶速度。

相機幀率穩(wěn)定在200 幀/s,設(shè)輸送帶速度穩(wěn)定在2.8 m/s,則根據(jù)式(1)得每次連續(xù)采樣幀數(shù)為11。假設(shè)從第i(i=1,2,…,n)幀開始采集,則點云數(shù)據(jù)片段點 集PSTEP1={{(xi,yi,1,zi,1),(xi,yi,2,zi,2),…, (xi,yi,1500,zi,1500)},{(xi+1,yi+1,1,zi+1,1),(xi+1,yi+1,2,zi+1,2),…,(xi+1,yi+1,1500,zi+1,1500)},…,{(xi+10,yi+10,1,zi+10,1), (xi+10,yi+10,2,zi+10,2),…, (xi+10,yi+10,1500,zi+10,1500)}}。

2.2 多余點云信息濾除

相機布置位置不同,則掃描獲取的點云信息不同,如圖2所示。可看出當(dāng)相機布置在使激光線投射于非托輥軸線正上方的位置時,由于該處輸送帶正下方無托輥支撐,受煤流質(zhì)量等因素影響,掃描生成的該處輸送帶點云圖像會出現(xiàn)明顯變形,對跑偏及堆煤監(jiān)測造成干擾。當(dāng)相機布置在使激光線投射于托輥軸線正上方的位置時,掃描生成的點云圖像中輸送帶變形情況得以消除。

圖2 相機布置位置不同時激光線掃描獲取的點云圖像Fig. 2 Point cloud images obtained by laser line scanning when camera is at different positions

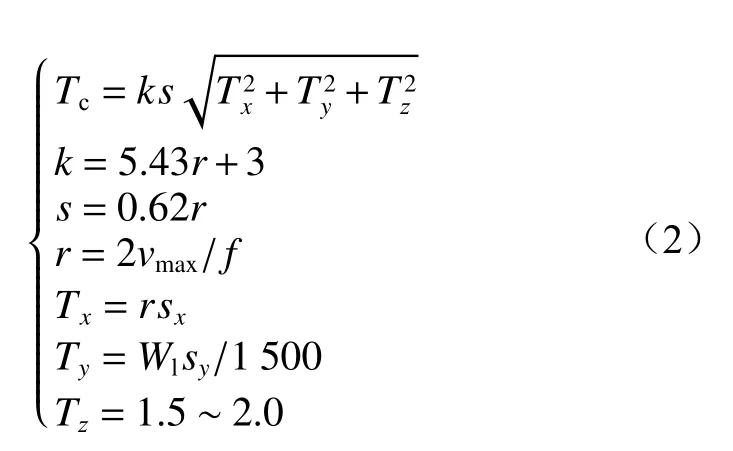

激光線除投射于輸送帶以外,還投射于機架、托輥等部件表面,由此產(chǎn)生的多余點云數(shù)據(jù)需要被濾除。針對點云數(shù)據(jù)片段點集PSTEP1,采用歐氏聚類算法[17]濾除機架等部件的掃描信息。具體為對于PSTEP1中各點,計算PSTEP1中離它最近的k個點的距離和,如果該距離和小于設(shè)定的聚類閾值Tc,則將其加入點云數(shù)據(jù)點集PSTEP2中。本文中Tc通過下式確定。

式中:Tx,Ty,Tz分別為x,y,z方向上的 距離閾值;vmax為輸送帶速度最大值;Wl為激光投射線在輸送帶寬度方向的長度;sx,sy為經(jīng)驗參數(shù),分別用于修正Tx和Ty,sx,sy∈[1.2,1.5]。

sx,sy,k取值通過對50組以上不同輸送帶速度下獲取的點云數(shù)據(jù)進行離線分析擬合而確定。本文中Tc=120 547.42 mm。

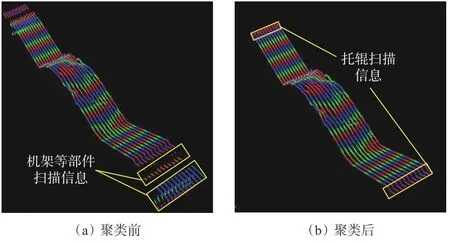

歐氏聚類前后輸送帶點云可視化對比如圖3所示。可看出歐氏聚類算法可很好地將原始點云中機架等部件的數(shù)據(jù)去除,但無法去除托輥表面信息。

圖3 歐氏聚類前后輸送帶點云可視化對比Fig. 3 Visual comparison of belt point cloud before and after Euclidean clustering

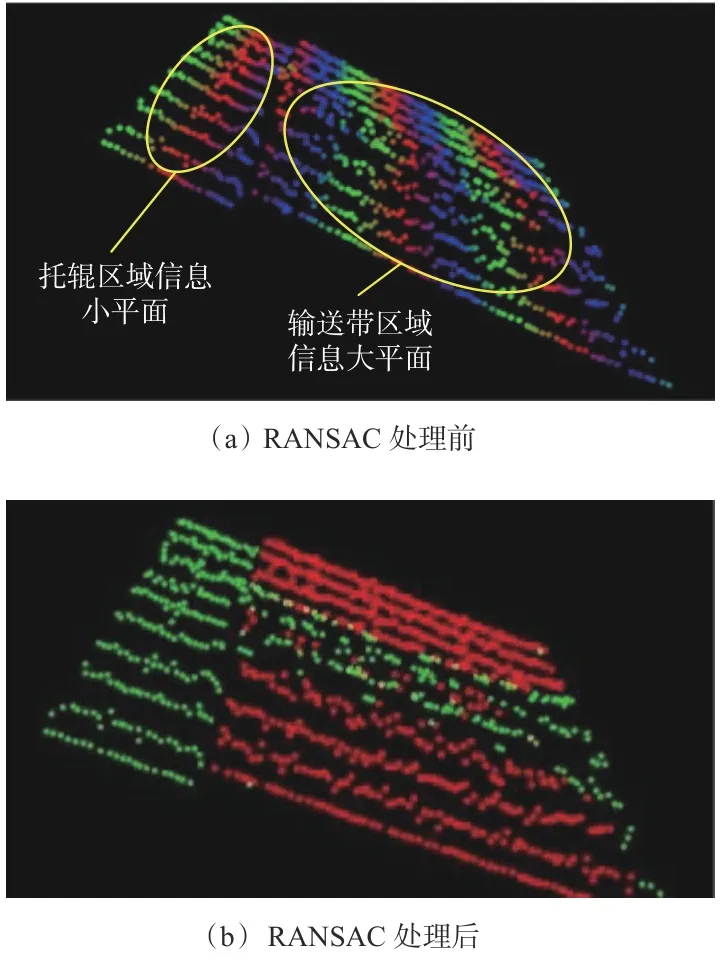

對于托輥表面信息,先將PSTEP2沿y方向等分為4段,只保留包含輸送帶最左側(cè)和最右側(cè)信息的分段數(shù)據(jù),其中左側(cè)分段的點云數(shù)據(jù)如圖4(a)所示。可看出輸送帶左側(cè)有1個可擬合輸送帶數(shù)據(jù)的大平面,以及1個可擬合托輥區(qū)域數(shù)據(jù)的小平面,因此只需在采樣點最左側(cè)分段點云數(shù)據(jù)中提取最大平面所涵蓋的數(shù)據(jù),即可實現(xiàn)對托輥處噪點信息的去除。采用隨機采樣一致性(Random Sampling Consistency,RANSAC) 算法[18-19]提取點集最大平面,以濾除托輥區(qū)域點云數(shù)據(jù),具體步驟如下。

圖4 RANSAC處理前后輸送帶左側(cè)分段點云可視化對比Fig. 4 Visual comparison of point cloud of left belt segment before and after random sampling consistency processing

(1) 從PSTEP2中隨機選取3個點,由此3個點可以確定1個平面。

(2) 依次計算PSTEP2中各點到上述平面的距離,將距離小于設(shè)定閾值的點記為局內(nèi)點。統(tǒng)計該平面對應(yīng)的局內(nèi)點個數(shù)。

(3) 重復(fù)步驟(1),(2)N次,對應(yīng)局內(nèi)點數(shù)最多的平面即所求最大平面,其對應(yīng)的局內(nèi)點即要保留的點云數(shù)據(jù)點集PSTEP3_L。

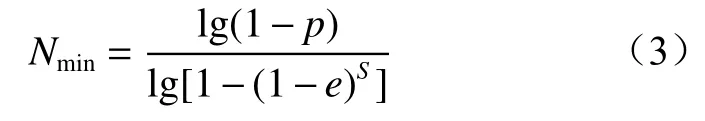

對超過200組數(shù)據(jù)片段進行離線測試,得出RANSAC算法中距離閾值為2.2 mm時去噪效果最佳。迭代次數(shù)N最小值為

式中:p為置信度;e為局外點占所有點云數(shù)據(jù)的比值;S為確定擬合對象的最小數(shù)據(jù)點量。

設(shè)p=0.99,e=40%,由3個點確定1個平面可知S=3,則根據(jù)式(3)計算得Nmin=19。對200組數(shù)據(jù)片段進行測試后發(fā)現(xiàn),N>20時均可成功擬合出正確平面,與迭代200次時結(jié)果相同。因此,迭代次數(shù)N>20時即可準(zhǔn)確得到點云數(shù)據(jù)點集PSTEP3_L。

經(jīng)RANSAC處理后輸送帶左側(cè)分段點云如圖4(b)所示。紅色部分為可表征輸送帶區(qū)域的點云數(shù)據(jù),綠色部分為濾除的噪點(一部分為托輥處點云數(shù)據(jù),另一部分為輸送帶表面的噪點數(shù)據(jù))。采用相同的方式處理輸送帶右側(cè)點云數(shù)據(jù),得到PSTEP3_R。

2.3 輸送帶邊沿檢測

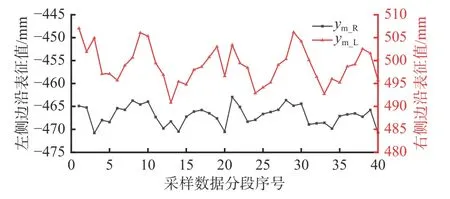

在各采樣數(shù)據(jù)片段關(guān)于輸送帶左側(cè)信息的純凈數(shù)據(jù)PSTEP3_L中,各幀數(shù)據(jù)的y軸坐標(biāo)最小值即為輸送帶左側(cè)邊沿信息。取這些最小值的中位數(shù)ym_L作為此時采樣分段數(shù)據(jù)的輸送帶左側(cè)邊沿表征。同理,PSTEP3_R各幀數(shù)據(jù)的y軸坐標(biāo)最大值即為輸送帶右側(cè)邊沿信息。取這些最大值的中位數(shù)ym_R作為此時采樣分段數(shù)據(jù)的輸送帶右側(cè)邊沿表征。連續(xù)采樣數(shù)據(jù)片段的輸送帶左右邊沿表征如圖5所示。可看出輸送帶左右邊沿坐標(biāo)值呈現(xiàn)周期性變化。

圖5 輸送帶左右邊沿表征Fig. 5 The left and right edges characterizations of belt

圖5中輸送帶左右邊沿表征值蘊含輸送帶寬度方向的形狀變化,若直接將其作為帶式輸送機跑偏程度的度量指標(biāo),將很難發(fā)現(xiàn)此時的跑偏規(guī)律。為此,考慮用輸送帶寬度方向的中心點作為表征指標(biāo),其位移可體現(xiàn)輸送帶偏移趨勢[20]。先對采樣數(shù)據(jù)段(假設(shè)為第j段)的輸送帶左右邊沿表征值ym_L_j和ym_R_j求平均,得到中心坐標(biāo),記作中心表征值ym_j,再選取包含該數(shù)據(jù)段本身的前20個采樣數(shù)據(jù)段對應(yīng)中心坐標(biāo)的平均值作為衡量該處輸送帶跑偏嚴(yán)重程度的實時指標(biāo),記作均中心表征值ymean_j,即

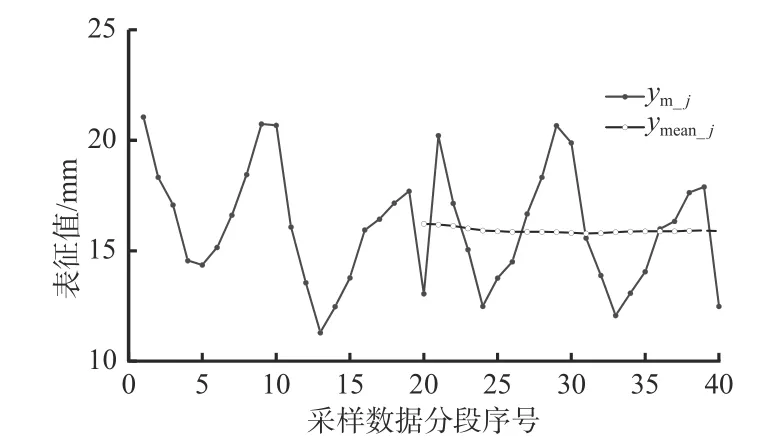

連續(xù)采樣數(shù)據(jù)片段的中心表征值ym_j和均中心表征值ymean_j如圖6所示。可看出均中心表征值ymean_j緩慢下降,說明輸送帶整體有向左偏移的趨勢。在第40段采樣數(shù)據(jù)后輸送帶繼續(xù)運行32 m(約3圈)后發(fā)生了明顯向左跑偏現(xiàn)象,與預(yù)測的跑偏趨勢一致,這說明以均中心表征值ymean_j作為跑偏監(jiān)測實時指標(biāo)能準(zhǔn)確反映跑偏趨勢。

圖6 輸送帶中心表征值和均中心表征值變化Fig. 6 Change trend of central characterization value and mean central characterization value

3 輸送帶堆煤監(jiān)測原理

帶式輸送機輸送帶上發(fā)生堆煤往往是因為后一級帶式輸送機運行速度慢于前一級帶式輸送機,導(dǎo)致后一級帶式輸送機某一截面的煤流量逐漸增大,使得后一級帶式輸送機負(fù)載增加。如果不能及時監(jiān)測堆煤現(xiàn)象,會使煤流溢出輸送帶,進而引發(fā)其他故障。正常運行的帶式輸送機,其煤流在高度和寬度這2個方向上均處于正常范圍之內(nèi),而當(dāng)輸送帶上發(fā)生堆煤時,該處煤流在高度或?qū)挾确较驎稣7秶鐖D7所示。

圖7 輸送帶堆煤前后對比Fig. 7 Comparison of coal flow images and point cloud visualization before and after coal stacking on belt

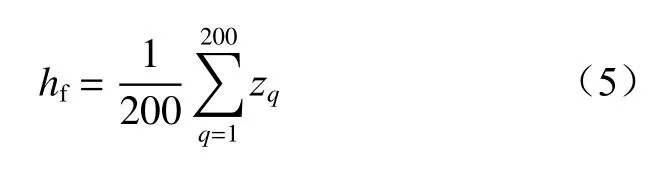

引入“煤流等效高度”的概念來實時評估堆煤程度。對采集的點云數(shù)據(jù)片段進行處理。為了保證實時性,在y方向上從每幀1 500個點中等間距選取200個點,將選取數(shù)據(jù)點的z軸坐標(biāo)記作zq(q=1,2,…,200),計算這200個點的z軸坐標(biāo)平均值作為該幀數(shù)據(jù)的單幀等效高度hf。

對輸送帶空載時的掃描數(shù)據(jù)進行相同處理,獲取空載時的等效高度hempty。對當(dāng)前采樣段的單幀等效高度hf與hempty作差,即可得到煤流等效高度hc,即hc=hempty-hf。若某采樣點處的煤流等效高度hc大于設(shè)定的堆煤閾值Ts,則認(rèn)為此時帶式輸送機發(fā)生堆煤故障。

4 試驗驗證

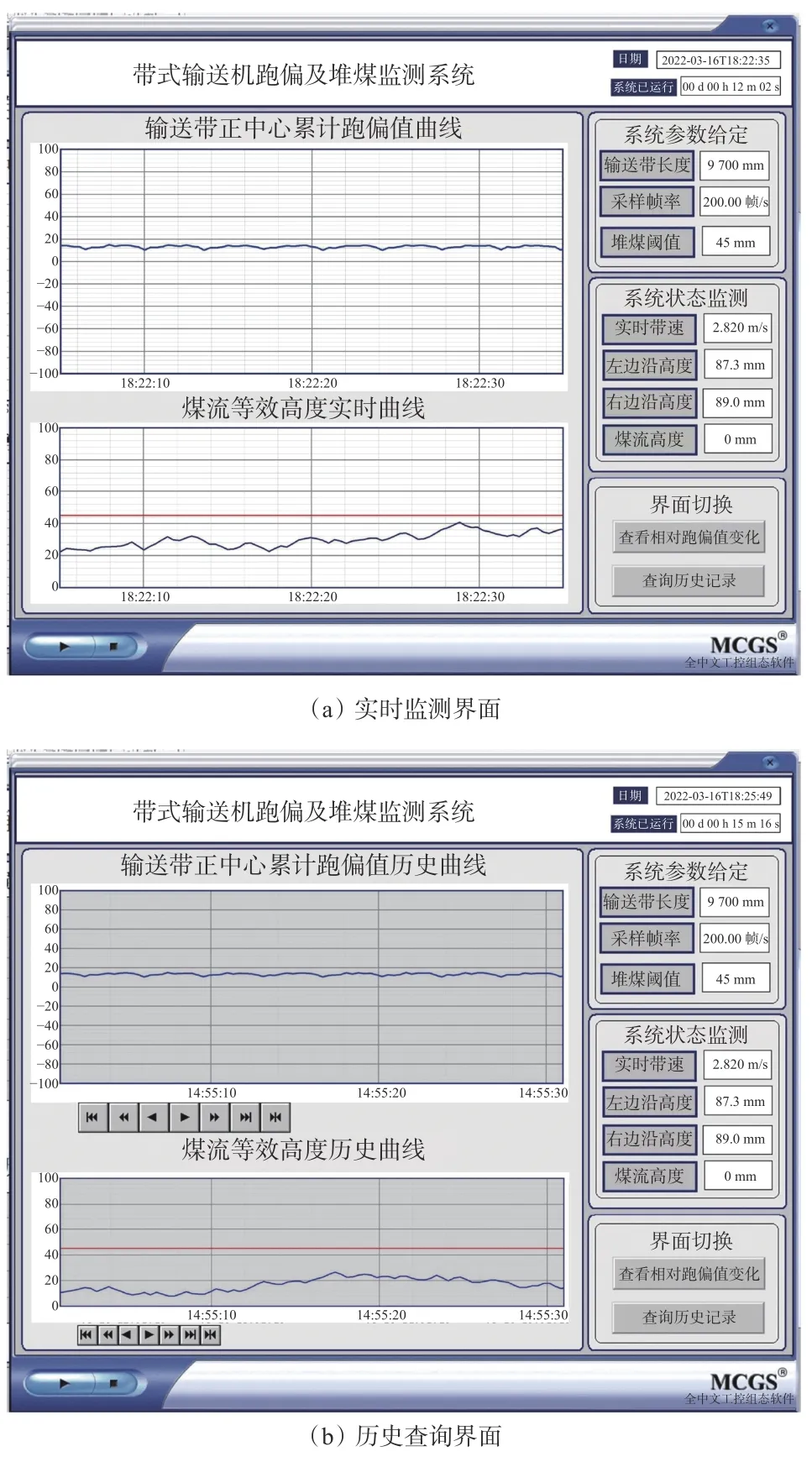

4.1 系統(tǒng)實現(xiàn)

搭建如圖1所示的帶式輸送機跑偏及堆煤監(jiān)測系統(tǒng)試驗臺。為了實時監(jiān)測輸送帶跑偏及堆煤狀態(tài),設(shè)計了人機界面,如圖8所示。計算機將計算出的跑偏均中心表征值實時反饋給PLC,再由PLC發(fā)送至觸摸屏,觸摸屏人機界面輸出輸送帶正中心累計跑偏值曲線,方便操作人員觀測輸送帶跑偏趨勢。人機界面還可實時顯示煤流等效高度曲線,并將其與預(yù)先設(shè)定的堆煤閾值(圖中紅色水平線)比較,超出則觸發(fā)報警和停機。此外,可通過歷史查詢界面查看輸送帶運行過程中的歷史監(jiān)測數(shù)據(jù),方便操作人員查看跑偏及堆煤故障發(fā)生時間。

圖8 帶式輸送機跑偏及堆煤監(jiān)測系統(tǒng)人機界面Fig. 8 Human-machine interface of deviation and coal stacking monitoring system for belt conveyor

4.2 跑偏監(jiān)測功能驗證

4.2.1 邊沿點提取試驗

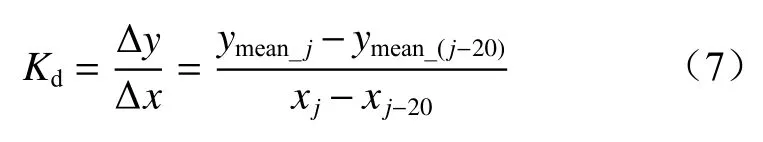

輸送帶跑偏一般定義為輸送帶中心線偏離機架中心線的距離超過輸送帶寬度W的5%[3],即偏離距離超過0.05W即認(rèn)為發(fā)生跑偏故障,如圖9所示。根據(jù)該定義,若輸送帶寬度為812 mm,當(dāng)向左或向右偏離40.6 mm則認(rèn)為發(fā)生跑偏故障。通過絲杠調(diào)整前后改向滾筒軸線到機架2個端面的距離d1,d2,d3,d4,進而改變改向滾筒角度,人為誘導(dǎo)跑偏發(fā)生。

圖9 輸送帶跑偏Fig. 9 Belt deviation

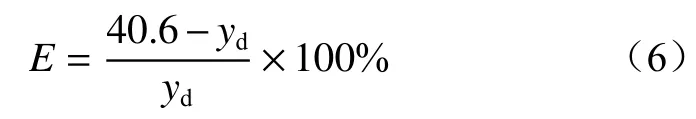

設(shè)置輸送帶速度在0.5~3.0 m/s范圍內(nèi),以0.5 m/s為增量。各速度下分別設(shè)置4組跑偏試驗,其中人為誘導(dǎo)向左和向右跑偏各2組。若檢測到左右邊沿點超出跑偏范圍,則自動停機,進行實測,得到實測偏離值yd。邊沿點檢測相對誤差為

試驗結(jié)果如圖10所示。可看出輸送帶速度為0.5~3.0 m/s時,邊沿點檢測相對誤差為-6.99%~3.11%(即檢測誤差為-2.84~1.26 mm),最大誤差僅為2.84 mm,驗證了系統(tǒng)能可靠實現(xiàn)跑偏故障監(jiān)測功能。

圖10 輸送帶邊沿點檢測相對誤差Fig. 10 Relative errors of belt edge points detection

4.2.2 跑偏趨勢預(yù)測試驗

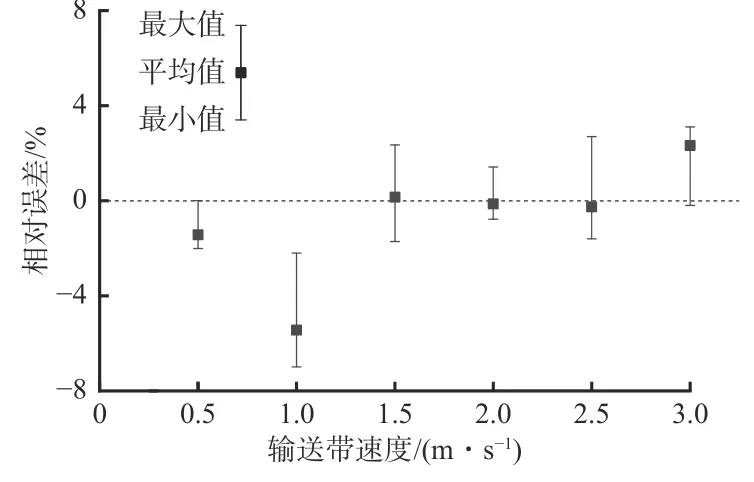

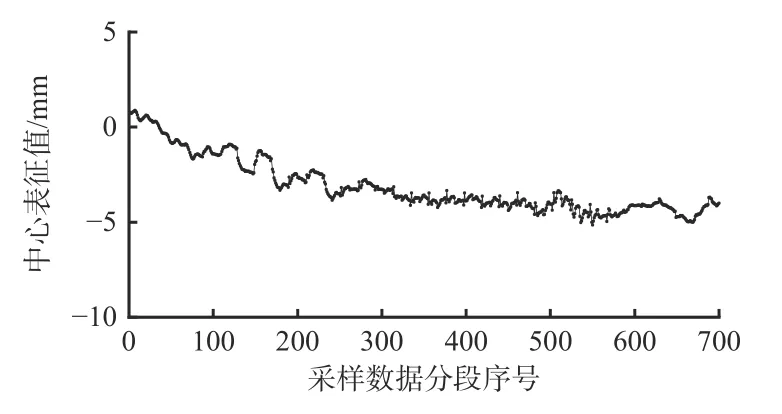

在0.5~3.0 m/s輸送帶速度范圍內(nèi)人為誘導(dǎo)跑偏,以跑偏系數(shù)Kd衡量跑偏趨勢。

式中:Δy為當(dāng)前采樣點均中心表征值ymean_j與其前第20個采樣點均中心表征值ymean_(j-20)的差值;Δx為當(dāng)前采樣點x軸坐標(biāo)xj與其前第20個采樣點x軸坐標(biāo)xj-20的差值,即這2個采樣點數(shù)據(jù)獲取時間間隔內(nèi)的輸送帶運行距離。

當(dāng)Kd大于跑偏趨勢閾值Td時,判定當(dāng)前輸送帶有向右跑偏的趨勢;當(dāng)Kd小于-Td時,判定輸送帶有向左跑偏的趨勢。Td可結(jié)合實際應(yīng)用設(shè)定,Td越小則檢測越靈敏,但可能引入較大的虛警率。本文設(shè)定Td=0.001 06。試驗結(jié)果見表1,其中“運行圈數(shù)”為得出預(yù)測結(jié)果至實際發(fā)生跑偏時輸送帶運行圈數(shù)。

表1 輸送帶跑偏趨勢預(yù)測試驗結(jié)果Table 1 Prediction test results of forecasting belt deviation trend

從表1可看出,在不同的輸送帶速度下進行24組試驗,有21組試驗在預(yù)測出跑偏趨勢后,輸送帶均在0.5~4.0圈內(nèi)發(fā)生了朝預(yù)測方向跑偏的故障。試驗臺輸送帶整圈長度為9.42 m,說明21組試驗在得出預(yù)測結(jié)果后,輸送帶在運行40 m內(nèi)均發(fā)生了與預(yù)測結(jié)果同方向的跑偏故障。剩余3組試驗在檢測出跑偏趨勢后,最終趨于近平衡狀態(tài),即輸送帶按照預(yù)測的跑偏趨勢偏移了一定距離,但未超過跑偏閾值便停止偏移,并趨于穩(wěn)態(tài)。以試驗d2-1的中心表征值變化(圖11)為例,在輸送帶運行初始階段,檢測到輸送帶有向左跑偏的趨勢,但在后續(xù)運行過程中,跑偏狀況趨于平穩(wěn),經(jīng)過700多個采樣片段(運行30余圈,約300 m)后幾乎不再有偏移趨勢。分析認(rèn)為在這3組試驗后期,在特定速度及跑偏誘導(dǎo)條件下,當(dāng)輸送帶偏移到一定程度后,在槽型托輥組的某一位置,輸送帶自重與偏移誘導(dǎo)因素產(chǎn)生的力趨于平衡,因此不再發(fā)生偏移。這3組試驗初始階段均檢測出輸送帶偏移,且實際偏移方向與預(yù)測結(jié)果一致,因此實際上也反映了偏移預(yù)測的正確性。

圖11 試驗d2-1輸送帶中心表征值變化Fig. 11 Central characterization value deviation change of belt in test d2-1

4.3 堆煤監(jiān)測功能驗證

通過試驗標(biāo)定確定堆煤閾值Ts。在輸送帶上集中堆積煤料,直至煤料堆邊沿到輸送帶某一邊沿的距離小于輸送帶寬度的1/10,如圖7(c)所示。對煤料堆進行掃描,得出各幀點云數(shù)據(jù)中的最大等效高度hc_max。在標(biāo)定過程中進行20組測試,選擇其中最小的hc_max作為堆煤閾值Ts。標(biāo)定結(jié)果為Ts=26.85 mm,對應(yīng)的煤料堆質(zhì)量為27.6 kg。

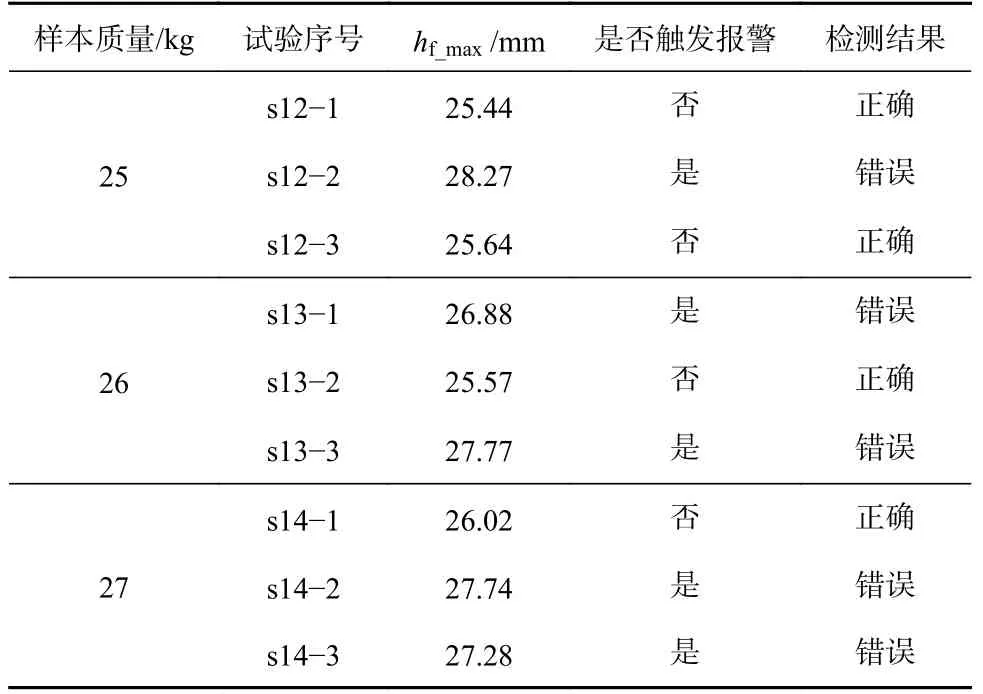

對不同質(zhì)量的煤炭樣本進行測試。在14~41 kg區(qū)間內(nèi),以1 kg為增量,在輸送帶上堆積煤炭樣本,并對煤料堆進行掃描。計算各幀數(shù)據(jù)的最大等效高度hc_max,并與堆煤閾值Ts比較。若煤炭樣本質(zhì)量大于27.6 kg且對應(yīng)的hc_max>Ts,或煤炭樣本質(zhì)量小于27.6 kg且hc_max<Ts,說明檢測結(jié)果正確,否則錯誤。試驗結(jié)果表明,煤炭質(zhì)量在14~24 kg及28~41 kg范圍內(nèi)檢測結(jié)果均正確,25~27 kg范圍內(nèi)存在檢測錯誤情況,具體見表2。共有5次試驗出現(xiàn)了虛警,原因是這3個煤炭樣本質(zhì)量較接近觸發(fā)堆煤報警的臨界值27.6 kg,由于堆積密度變化等因素,最大等效高度會圍繞堆煤閾值Ts有一定波動,但波動不大。

表2 輸送帶堆煤試驗結(jié)果(部分)Table 2 Partial test results of coal stacking on belt

5 結(jié)論

(1) 基于三維點云的帶式輸送機跑偏及堆煤監(jiān)測方法利用線激光雙目相機采集輸送帶表面的三維點云數(shù)據(jù),通過提取激光線上的點云數(shù)據(jù)保留輸送帶純粹的形狀信息而屏蔽顏色信息,與圖像處理方法相比具有更優(yōu)的抗干擾性能,更適用于煤礦惡劣環(huán)境。

(2) 在實現(xiàn)跑偏監(jiān)測功能過程中,采用歐氏聚類和RANSAC算法濾除干擾數(shù)據(jù),得到輸送帶左右邊沿數(shù)據(jù)點;采用均中心表征值實時表征輸送帶跑偏程度,可反映微小跑偏量,且能降低輸送帶寬度方向形狀變化對監(jiān)測的影響,有效、靈敏地預(yù)測跑偏趨勢。

(3) 在實現(xiàn)堆煤監(jiān)測功能過程中,提出通過點云數(shù)據(jù)處理得到煤流等效高度,以其綜合表征煤流高度和寬度信息,從而評估堆煤程度。

(4) 在搭建的帶式輸送機跑偏及堆煤監(jiān)測系統(tǒng)試驗臺上進行測試,結(jié)果表明采用該方法可較好地實現(xiàn)輸送帶跑偏及堆煤實時監(jiān)測。