應力區頂板破碎機理及支護技術

黃彥軍

(潞安化工集團司馬煤業有限公司,山西 長治 046000)

1 概述

潞安化工集團司馬煤業有限公司1116 南運巷及附屬聯巷布置在井田一采區中部,巷道北部為一采區輔助軌道巷I 段,南部為3#煤實煤區,東部為1116 工作面回采區域,西部為一采區運輸巷、回風巷、軌道巷。1116 南運巷從盤區輔運巷算起,設計全長1266 m,巷道設計斷面規格為寬×高=4.8 m×3.7 m,巷道掘進煤層為下二疊統山西組下部的3 號煤層。煤層頂底板巖性見表1。

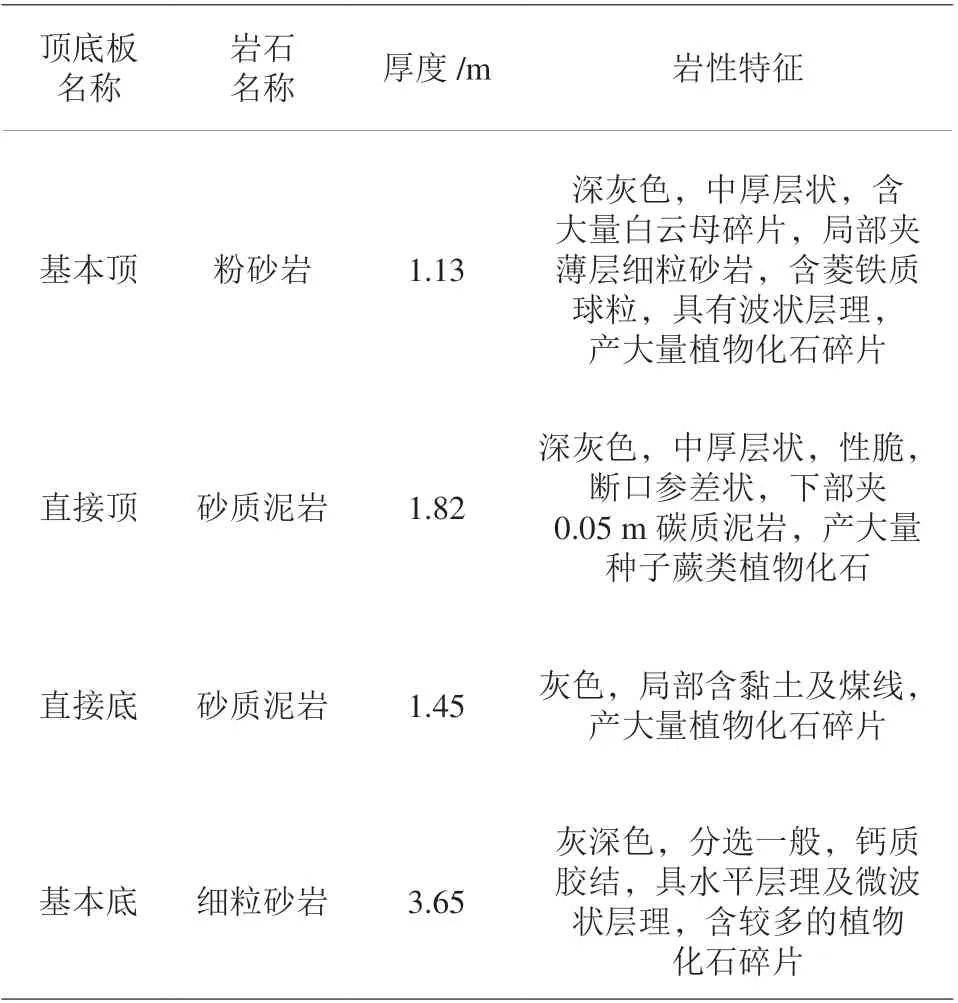

表1 1116 南運巷3#煤層頂底板巖性表

2 巷道掘進技術難題

2.1 巷道掘進現狀

1116 南運巷采用綜合機械化掘進工藝,巷道內安裝一臺EBZ260 型掘進機進行掘進,在巷道開口處安裝兩臺FBD 型局部通風機進行供風,巷道單茬掘進深度為1.0 m,平均掘進量為6.5 m/d,已掘進450 m。

1116 南運巷掘進至452 m 處揭露一條正斷層,斷層落差為1.8 m,傾角為52°,在揭露斷層前10 m 處時巷道頂板出現局部破碎現象。為了快速過斷層破碎區,巷道掘進至445 m 處時縮小了巷道頂板錨桿、錨索間排距,但是通過實際應用效果來看,縮小了支護間排距后未能完全控制住頂板破碎現象,當巷道掘進至447 m 處時頂板出現第一次冒漏,冒漏深度為1.8 m,寬度為3.2 m,且冒漏區附近圍巖破碎嚴重,頂板整體下沉量達0.42 m。

2.2 巷道破碎機理

(1)頂板結構復雜。1116 南運巷掘進煤層為3#石炭系煤層,煤層整體結構復雜,煤層內含7~8層夾矸,夾矸平均厚度為0.3 m。當巷道掘進時受掘進應力以及上覆巖體重力影響,煤層在夾矸處出現離層,無法形成穩定連續的承載結構,導致頂板出現破碎現象。

(2)構造應力影響。1116 南運巷在452 m 處揭露斷層,巷道掘進至440 m 處時進入斷層應力區。掘進煤層受斷層應力作用下,煤巖體內形成裂隙帶,構造應力對裂隙巖體產生卸壓破壞作用,導致圍巖出現應力剪切破碎現象,破壞了圍巖力學結構,降低了圍巖穩定性。

(3)支護效果差。1116 南運巷原支護設計主要采用錨索(索)進行圍巖支護,錨桿(索)支護時主要通過預應力傳遞作用,使錨固段形成連續穩定性支護梁結構,從而對頂板進行支護。但是巷道受集中應力作用,頂板圍巖穩定性降低,圍巖內形成“松動圈”,錨桿(索)在松動圈內錨固效果差,且預應力無法連續傳送至穩定巖體內,支護組合梁結構穩定性差,起不到預期支護效果。

3 復合破碎頂板聯合支護技術

為了進一步提高1116 南運巷應力區頂板整體穩定性,降低圍巖變形,決定從提高應力區煤巖體單軸抗壓強度、提高巷道支護作用兩方面著手,分別采取施工注漿錨索、架設梯形棚聯合支護措施進行圍巖控制[1-5]。

3.1 注漿錨索支護技術

3.1.1 注漿錨索支護原理

在頂板施工中空注漿錨索并進行預緊,對中空錨索內填裝注漿軟管進行注漿施工,注漿液在高壓作用下沿錨索注漿射孔進入圍巖裂隙內,從而對圍巖裂隙進行粘接、填充,實現破碎圍巖二次重組。在注漿過程中注漿液滲透注漿孔并將錨索支護體與鉆孔壁巖體進行粘接,加強錨索錨固效果,實現了注漿錨索全長錨固作用。

3.1.2 支護工藝

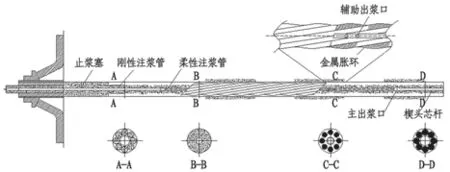

(1)1116 南運巷應力破碎區頂板安裝的注漿錨索主要由止漿塞、剛性注漿管、柔性注漿管、輔助出漿口、主出漿口以及楔頭芯桿等部分組成,如圖1。注漿錨索采用直徑為25 mm、長度為8.0 m 中空預應力鋼絞線,錨索中部注漿孔直徑為12 mm。

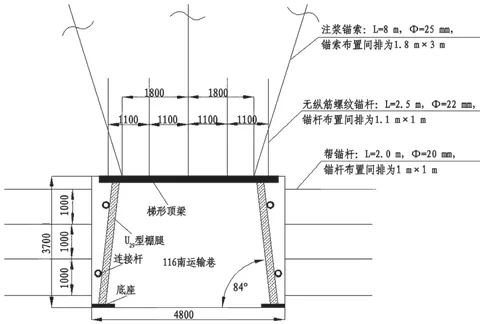

圖1 116 南運輸巷應力破碎支護斷面示意圖(mm)

圖1 中空注漿錨索結構示意圖

(2)中空注漿錨索替換原頂板單錨索,注漿錨索施工在頂板相鄰兩根鋼帶之間,每排布置3 根中空注漿錨索(鉆孔編號為1#、2#、3#),間距×排距=3.0 m×1.8 m。其中1#、3#鉆孔為兩幫鉆孔,鉆孔與巷幫布置夾角為30°;3#鉆孔為中部孔,垂直頂板布置,鉆孔深度為8.0 m,直徑為32 mm。

(3)中空注漿錨索鉆孔采用MT-130 型風動錨索鉆機進行施工,配套設備主要包括長度為1.2 m中空鉆桿5 根、長度為1.0 m 中空鉆桿2 根、直徑為32 mm“八”字型合金鋼鉆桿若干個。

(4)鉆孔施工完后安裝注漿錨索,安裝順序為:填裝錨固劑(共計3 根)→插入中空注漿錨索→安裝攪拌套并攪拌→等待錨固劑凝固(等待時間為480 s)→安裝托盤、鎖具→張拉機具預緊(預緊力不得低于370 kN)。

(5)中空注漿錨索安裝后對錨索內依次安裝注漿管,并安裝柔性聚氨酯止漿塞,將注漿管外露端與專用注漿泵連接進行注漿,注漿液采用馬麗散與催化劑混合的化學材料,注漿壓力為4.5 MPa。

3.2 梯形棚支護

為了進一步提高應力區頂板穩定性,注漿錨索施工后架設梯形鋼棚。

(1)每架梯形鋼棚主要由頂梁(梯形結構)、U29 型鋼棚腿、鋼板底座、圓鋼連接桿以及固定卡纜等部分組成,如圖2 所示。為了防止應力作用下鋼棚棚腿出現變形,提高鋼棚耦合支護強度,頂梁采用直徑為20 mm 柔性圓鋼焊制而成,頂梁規格為長×寬=4.5 m×0.5 m;頂梁端部各焊接一個棚腿固定鋼板,鋼板規格為長×寬=0.4 m×0.2 m,鋼板上焊制四個直徑為16 mm 圓孔;棚腿長度為3.5 m,棚腿頂端同樣焊制一塊鋼板,與梯形梁上鋼板規格參數一致,棚腿采用U29 型鋼焊制而成。

(2)梯形棚安裝順序為:底板整平并安裝鋼棚底座→棚腿與底座對接安裝→采用卡纜將頂梁與棚腿固定→安裝圓鋼拉桿。為了適應大應力頂板,減少鋼棚變形,安裝時棚腿與頂梁之間保持84°迎山角,如圖2。

(3)梯形鋼棚安裝間距為1.0 m,鋼棚安裝后對相鄰兩架鋼棚棚腿之間安裝一組拉桿進行固定,若頂板破碎嚴重鋼棚支護后頂梁無法接頂時,應在頂梁上方鋪設道木、鋼梁等進行剎頂。

4 結語

(1)與傳統單錨索支護、注漿施工相比,注漿錨索支護工序簡單,支護強度低,簡化了支護工藝,減少了應力區頂板錨索鉆孔、注漿鉆孔數量,避免破碎圍巖受支護鉆孔擾動破壞,提高了破碎圍巖支護效果。

(2)梯形棚支護時頂梁與頂板接觸面積大,采用柔性頂梁受應力變形小,同時鋼棚根據頂板應力大小可適當調整棚腿迎山角,適用于大應力圍巖中,對應力區圍巖支護效果好。

(3)1116 南運巷應力區頂板采取聯合支護后,有效控制了頂板破碎、變形,頂板最大下沉量為0.14 m,應力區頂板錨桿(索)支護失效率由原來的14%降低為3%。實踐證明,注漿錨索與梯形棚聯合支護對應力區圍巖變形控制具有顯著應用成效。