虎峰煤業頂煤破壞區回采巷道支護技術研究

喬學慧

(霍州煤電臨汾宏大公司,山西 臨汾 041000)

1 工程概況

虎峰煤業2115 綜采工作面位于井田東北部,北大巷正前方。該范圍及周邊煤層頂部多為空巷和采空區。南西為211 專回、軌道、皮帶下山,北西為2113 設計工作面及2111 綜采工作面,南東為2117設計工作面,北東為礦井井田邊界。2115 工作面運輸順槽沿2#煤層底板掘進,采用11#工字鋼金屬棚支護,斷面為梯形,長775 m,用于運輸煤炭、進風、行人。工作面所采2#煤層平均厚度5.7 m,工作面整體為單斜構造,平均傾角3.0°。煤層直接頂主要為細粒砂巖,平均厚度4.89 m;直接底為泥巖、砂質泥巖,平均厚度為3.56 m。虎峰煤業為重組整合礦井,以前的開采無規律、相互之間越界、亂掘濫采,遺留下大量的采空區和廢棄巷道,特別是頂部煤層,大部分或局部已破壞或嚴重破壞。采空區、廢棄巷道從煤層頂部、中部到底部隨處可見,而且空頂、空幫嚴重,給回采巷道掘進造成較大的困難和壓力。2115 運輸順槽頂板大部分為小窯破碎區,掘巷時面臨頂板垮落嚴重的支護難題。為保障工作面的安全高效生產,對其支護方案展開相關研究。

2 2115 運輸順槽支護及破壞現狀

2.1 2115 運輸順槽初掘支護

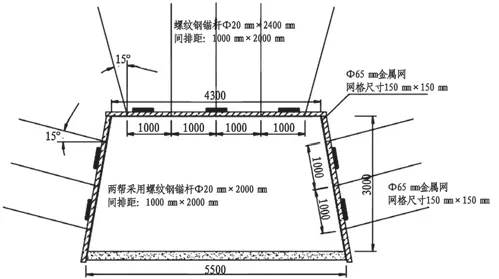

2115 運輸順槽沿2#煤層底板掘進,梯形斷面:上部毛寬/下部毛寬×毛高=4.7 m/5.9 m×3.5 m,巷道頂板為厚度約2.0 m 的頂煤。由于小窯采掘影響頂板破碎嚴重,因此掘巷初期設計采用11#工字鋼金屬棚配合幫錨桿進行支護。支護主體為11#礦用工字鋼對棚,棚距為0.8 m,工字鋼棚之間通過4道2 寸鋼管聯鎖,頂棚梁布置兩道,分別位于巷道中心線兩側0.75 m 處,兩幫每個棚腿上布置一個聯鎖,聯鎖鋼管沿巷道軸線方向水平布置,距巷道底板1.5 m。巷道右幫為區段保護煤柱,每排兩根MSGLW-335 螺紋鋼錨桿,錨桿間距1.0 m,排距1.6 m,左幫為回采工作面實體煤幫,錨桿材料為玻璃鋼,間排距及布置方式與煤柱幫相同。工字鋼棚與巷道表面之間采用長、寬、厚為100 mm、200 mm、50 mm 的木背板,頂板每排6 根背板,兩幫各4 根背板。2115 初掘階段支護斷面如圖1。

圖1 2115 運輸順槽原有支護(mm)

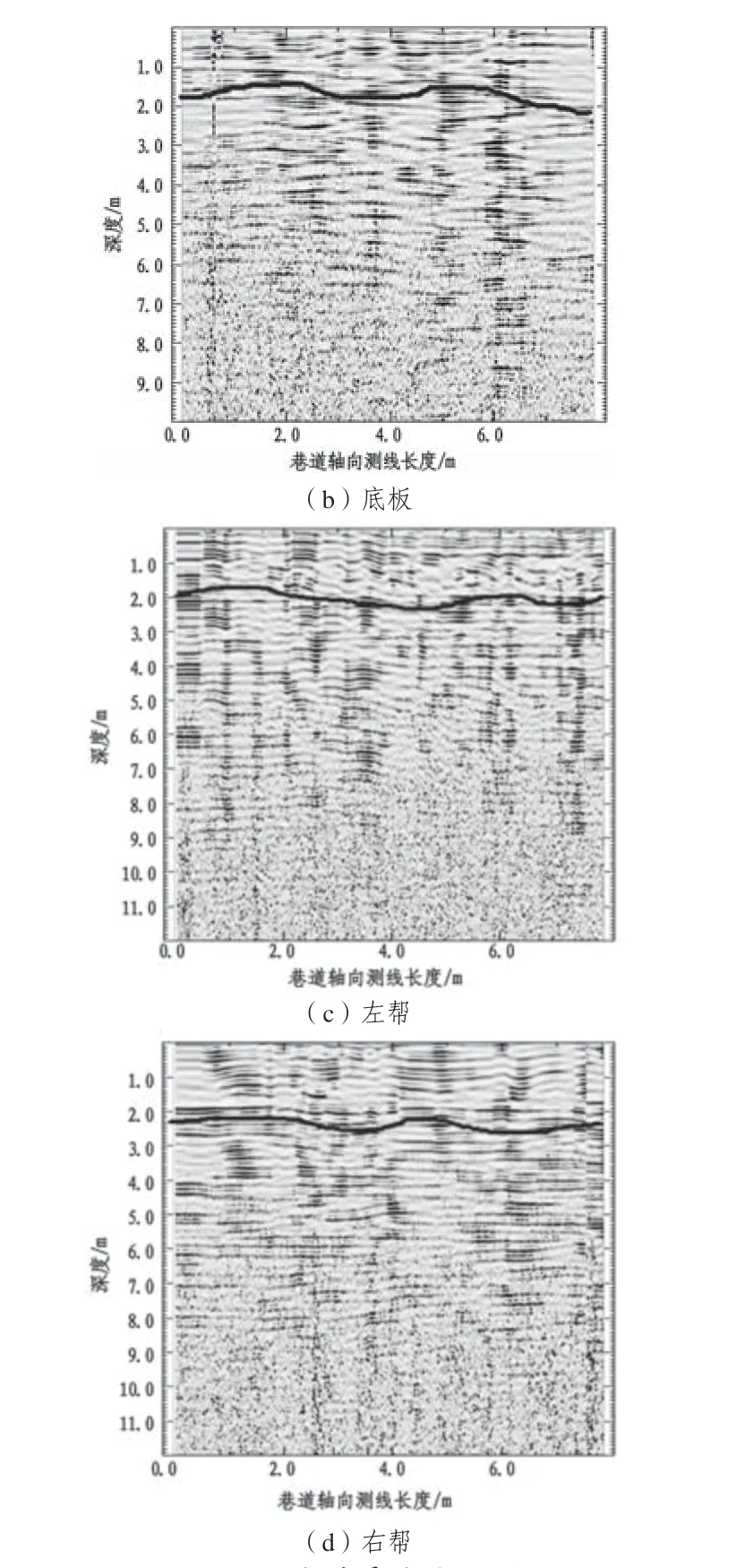

2.2 巷道圍巖松動破壞規律

2115 運輸順槽掘巷初期,迎頭處頂板破碎嚴重,控頂困難,支護后表面變形明顯,表現為頂板下沉及底板底鼓,局部頂板下沉量達到600~750 mm,底板最大底鼓可達300 mm,現有支護方案無法保障巷道圍巖穩定。為考察2115 運輸順槽圍巖松動破壞情況,采用RIS-K2 探地雷達進行圍巖松動圈測試[1]。對于圍巖破碎區域,反射波形波動較大,且同方向軸出現較多間斷;對于圍巖完整性較好的區域,反射波形平整、密集,且基本無同相軸間斷現象。選取巷道表面變形較大的位置得到其波形圖如圖2。由圖2 可以看出,頂板巖層的松動破壞深度為3~4 m,兩幫煤巖體塑性破壞深度1.5~2.5 m,底板塑性破壞深度1.3~2.0 m,頂板巖層塑性破壞深度較大,巷道穩定性受上覆破壞區影響較大。

圖 2 地質雷達波形圖

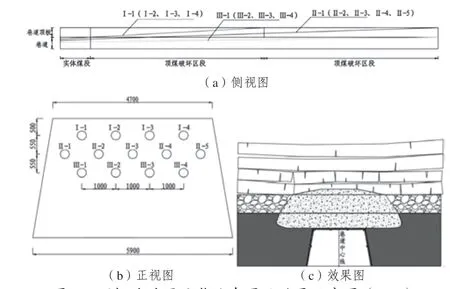

3 破碎頂板超前預注漿加固技術

2115 運輸順槽位于頂煤破壞區域,巷道開挖期間頂部松散破碎煤巖體極易冒落,威脅掘進作業安全,增大后期巷道圍巖控制的難度,故采用超前預注漿加固技術,保證巷道開挖期間的安全性,并提高巷道頂板自穩和承載能力,降低型鋼支架的用量。參閱國內類似地質條件下巷道支護實例[2-4],水泥材料選用P.042.5R 普通硅酸鹽水泥,水玻璃材料選用模數3.2、波美度40°Be'。水泥漿水灰比為0.4,水玻璃原漿中按照水:水玻璃=1:3.5體積比進行稀釋。注漿時水泥漿和稀釋水玻璃漿液的體積比為1:1,注漿壓力為2.5~3.0 MPa。巷道頂板破碎區共布置13 個注漿孔,Ⅰ組孔水平方向長度約70 m,Ⅱ組、Ⅲ組孔水平長度約130 m。注漿鉆孔布置詳情如圖3(a)、圖3(b),注漿加固后預計頂板破碎區固結效果如圖3(c)。

圖 3 頂板破碎區注漿孔布置及效果示意圖(mm)

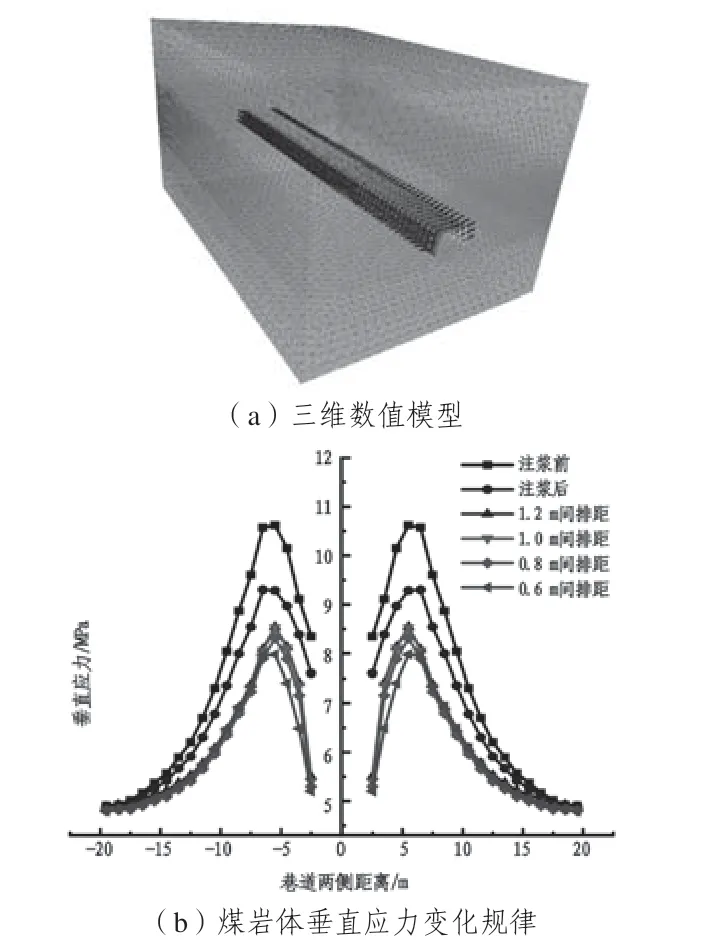

4 架棚及錨桿支護參數優化

2115 運輸順槽原支護方案條件下,頂板破碎嚴重,施工錨桿將存在錨固劑安裝困難、錨固效果差等問題,通過注漿加固將頂板破碎巖體膠結為一個整體,能夠提升錨桿的錨固性能,因此設計頂板增加錨桿進行支護。錨桿采用規格Φ20 mm×L2400 mm 的螺紋鋼,間距1.0 m,排距為棚距的2.0 倍,幫部每排增加一根錨桿。預注漿+單棚+錨桿聯合支護形成穩定的支護結構體系,采用FLAC3D數值模擬軟件對2115 運輸順槽掘進進行模擬分析,監測巷道兩側煤巖體內應力分布規律,并對其參數進行優選分析。結合2115 運輸順槽具體地質條件及實驗室測試結果,破碎頂煤注漿膠結后單軸抗壓強度為10.85 MPa,黏聚力為6.48 MPa,內摩擦角36.54°。注漿加固范圍為巷道頂板高度5.0 m,兩側寬度4.5 m。建立后的數值模型如圖4(a)。

對巷道頂板進行注漿加固后,圍巖的整體性和穩定性均得到提升,并在頂板增加錨桿支護,且提高了幫部錨桿支護的強度,與工字鋼棚共同控制圍巖變形破壞。為確定最佳的棚距及錨桿排距,設計鋼棚排距為0.6 m、0.8 m、1.0 m、1.2 m,頂幫及兩幫錨桿排距為鋼棚排距的2.0 倍。兩側煤巖體內垂直應力變化規律如圖4(b),巷道兩側煤巖體內垂直應力隨著深度的變化呈現先增大-后減小-平穩的趨勢,在深度約6.0 m 處達到峰值。注漿后應力峰值及各處垂直應力均顯著減小,而采取頂板錨桿+注漿+架棚支護后,兩側煤巖體內應力進一步減小,但工字鋼棚排距減小,應力基本無明顯變化。因此,綜合考慮經濟、安全、現場施工等多方面因素,確定工字鋼棚排距為1.0 m,錨桿排距為2.0 m。2115 運輸順槽優化后的支護方案如圖5。

5 應用效果

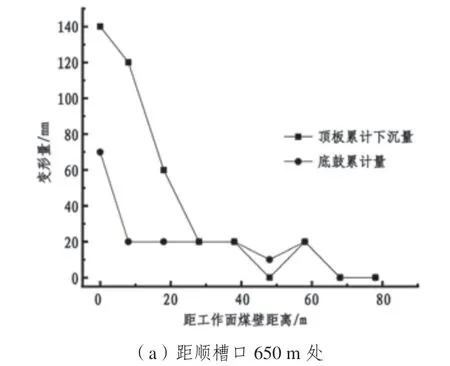

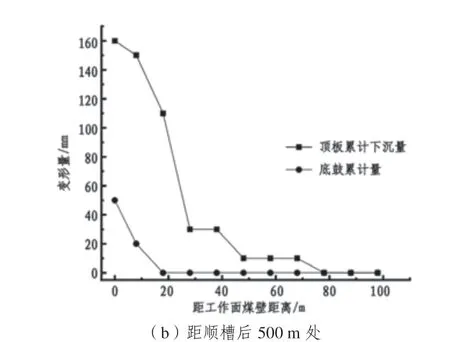

2115 運輸順槽采用優化后的預注漿+單棚+錨桿聯合支護方案掘巷階段,頂板巖層完整性良好,掘巷迎頭處頂板未出現冒落現象。支護完成后,巷道表面無明顯變形破壞,掘進階段圍巖穩定性良好。2115 工作面回采期間,超前工作面100 m 布置位移圍巖監測點,其中兩個測站處巷道頂板及底板變形規律如圖6。

圖 4 數值模型及模擬方案示意圖

圖5 2115 運輸順槽支護方案(mm)

圖6 現場礦壓監測結果

測點處圍巖超前工作面約70 m 時開始出現明顯的變形破壞,并隨著與工作面距離的減小變形量逐漸增大,在超前工作面約30 m 處頂板變形量急劇增大,直至工作面回采至測點附近,頂板累計下沉量為140~160 mm,底板累計底鼓量50~70 mm。根據監測數據及現場工況可得,采用預注漿+單棚+錨桿聯合支護方案,能夠提高巷道圍巖的整體性和承載力,保證頂板破碎區巷道掘進及服務期間的圍巖穩定。

6 結論

為解決虎峰煤業頂板破碎區巷道支護難題,以2115 運輸順槽掘進及支護為工程背景進行研究,表明:

(1)2115 運輸順槽采用工字鋼棚+幫錨桿支護方案,頂板巖層松動破壞深度達到3.0~4.0 m,兩幫煤巖體塑性破壞深度1.5~2.5 m,底板塑性破壞深度1.3~2.0 m,巷道圍巖松動圈范圍較大,巷道表面變形嚴重。

(2)數值模擬研究表明,對頂板破碎區采取超前注漿加固措施后,巷道兩側應力集中程度顯著降低,采用預注漿+單棚+錨桿聯合支護可進一步減小應力集中程度,提高巷道圍巖穩定性,工字鋼棚最佳排距為1.0 m。

(3)工程實地檢測結果及現場工況表明,采用預注漿+單棚+錨桿聯合支護技術掘巷階段,表面變形微小,工作面回采期間頂板累計下沉量為140~160 mm,底板累計底鼓量50~70 mm,巷道圍巖變形得到有效控制。