超臨界二氧化碳閉式布萊頓循環系統研究進展

鄒正平 王一帆 姚李超 劉火星 許鵬程 李輝

(1. 北京航空航天大學 航空發動機研究院, 北京 102206; 2. 航空發動機氣動熱力國防科技重點實驗室, 北京 100083;3. 北京航空航天大學 能源與動力工程學院, 北京 100083)

當前,絕大多數能源均以熱能動力利用的形式被轉化為電能或機械能,如何提高動力循環的性能成為能源深度開發的主要技術途徑。 在現有成熟循環構型和部件設計技術基礎上,通過改變循環工質以改善循環性能是熱能動力利用領域的熱點研究方向,諸如超臨界氦[1-2]、氦氙混合物[3-4]、超臨界二氧化碳(SCO2)[5]等特殊工質被逐步挖掘,其中SCO2閉式布萊頓循環具備諸多潛在優勢,被視作有望突破現有動力循環技術發展瓶頸的革新技術[6]。

早在20 世紀60 年代,Feher 等[7-8]便率先提出將SCO2用作動力循環工質的構想,指出SCO2循環憑借高熱效率和高緊湊性等優勢在地面/空天發電及動力推進等領域具有廣闊應用前景。 之后,Angelino[9-10]通過對比不同SCO2循環和蒸汽循環的性能,證實無再熱SCO2循環的熱效率便可超過再熱蒸汽循環效率,且具備更高的結構緊湊性和經濟性,其工作掀起了關于SCO2循環的研究熱潮,所提出的再壓縮循環構型為后續眾多的設計研究奠定了堅實基礎[11-13]。 然而,受當時葉輪機和緊湊換熱器的設計/制造水平等因素的限制,研究熱潮在20 世紀70 年代末期便戛然而止,相關研究成果也并未得到工程實際應用。 隨著工業領域對動力循環效率和經濟性要求日益嚴苛,SCO2循環于21 世紀初重新受到關注。 Dostal等[14]率先探究了SCO2循環在新一代核電領域的應用前景,從熱力性能、經濟性、葉輪機/換熱器部件可行性等多方面系統地論述了該循環的優勢。雖然其研究愿景為新一代核能發電,但研究人員敏銳地洞察了SCO2閉式布萊頓循環在熱動力利用領域的廣闊應用前景,很快便在全球范圍內掀起了新的研究熱潮。

本文綜述了國內外在SCO2閉式布萊頓循環技術領域的相關研究現狀,并結合北京航空航天大學高超聲速強預冷團隊(簡稱北航團隊)的研究,對循環總體熱力、葉輪機、緊湊換熱器、控制策略、儲熱等關鍵技術進行了介紹。

1 SCO2 閉式布萊頓循環國內外研究現狀

1.1 循環原理及優勢

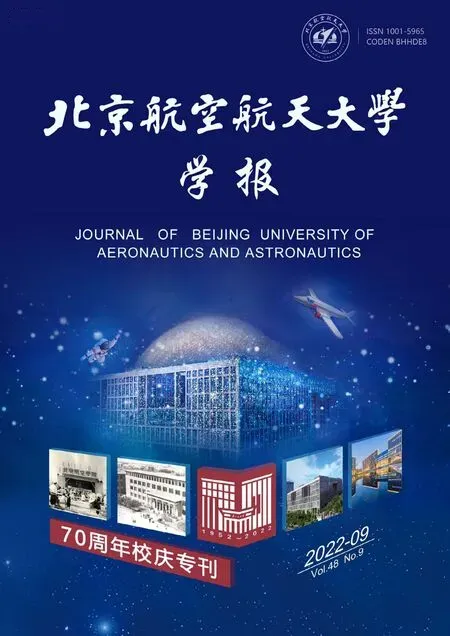

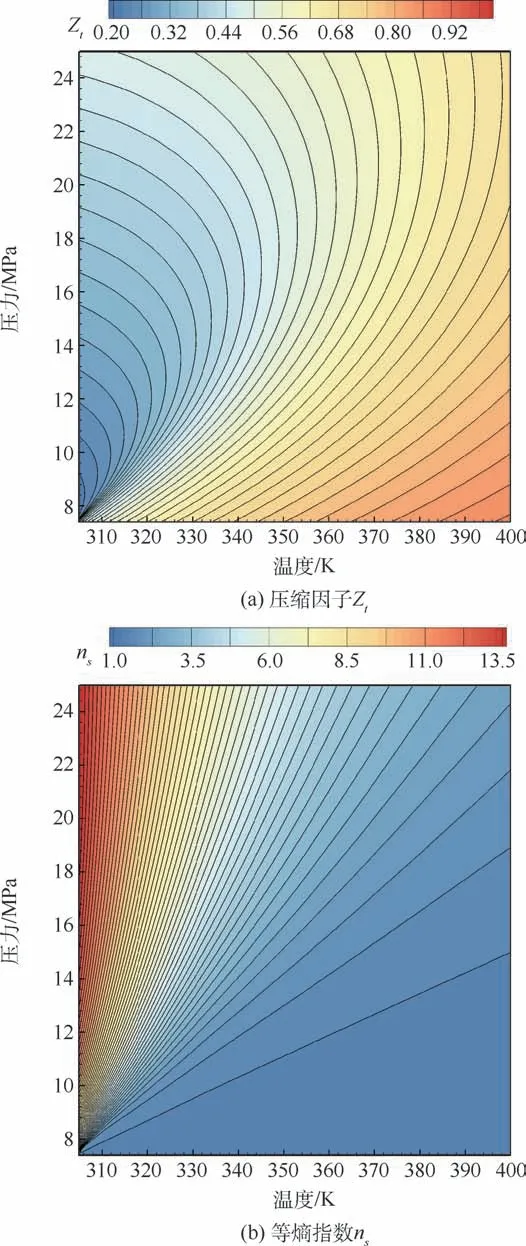

較傳統蒸汽/燃氣循環而言,SCO2閉式布萊頓循環具備高熱效率和高緊湊性2 個突出的性能優勢,這主要得益于工質的特殊物性。 當處于超臨界狀態時(臨界溫度304 K,臨界壓力7.38 MPa),二氧化碳兼具氣體的低黏性、強流動性、易壓縮/膨脹的性質,以及液體的高密度、高傳熱效率、強做功能力。 更重要的是,其在臨界點附近物性變化非常劇烈(見圖1),對位于近臨界點的壓縮過程而言,較小的壓縮功耗便足以帶來工質物性的顯著變化[15];此外,二氧化碳在近臨界點區域偏離理想氣體的程度很大(壓縮因子0.2 ~0.5),低可壓縮性使得其壓縮過程非常類似于液體壓縮過程,相應的壓縮功耗也較低[16]。 SCO2閉式布萊頓循環的工作原理正是將壓縮過程起點置于臨界點附近,通過降低壓氣機功耗進而有效提升循環熱效率。

圖1 SCO2 在臨界點附近的劇烈物性變化Fig.1 Dramatic variation of properties of SCO2 near critical point

研究表明,在最高循環溫度tmax為500 ~800℃時,間接式SCO2閉式布萊頓循環熱效率可達40% ~55%,且可在更低溫度下(300 ~500℃)保持20%以上;當tmax超過1 000℃,直接式SCO2閉式布萊頓循環的熱效率可達到60% ~65%,遠高于燃氣循環,更高溫度下甚至優于蒸汽-燃氣輪機聯合循環[16],如圖2(a)所示。 另外,SCO2的密度非常大(接近空氣密度的200 倍),使得SCO2閉式布萊頓循環中的葉輪機、換熱器、管路附件等部件的尺寸較小;同時,葉輪機級數也較少(10 MW級系統僅需采用單級徑流式葉輪機設計),相應地,系統緊湊性大幅提升,如圖2(b)所示。 相同功率量級下,SCO2閉式布萊頓循環中葉輪機部件的體積可降至0.1% ~5%;10 MW 級循環中葉輪機部件的直徑僅接近0.15 m,而300 MW 級循環中葉輪機部件的直徑也僅1.2 m 左右[17]。 以蒸汽循環和SCO2閉式布萊頓循環對比為例,在480℃熱源溫度下,蒸汽循環的熱效率接近40%,而SCO2閉式布萊頓循環的熱效率則可達42%,同時系統總體積不到蒸汽循環系統的50%[18]。此外,SCO2工質本身也具備以下天然優勢[19]:①安全性高。 熱物性穩定,無毒且不可燃。 ②環境友好。 對臭氧層無破壞,溫室效應低。 ③經濟性高。 自然界中的二氧化碳資源充足,且SCO2制備工藝成熟。

圖2 SCO2 閉式布萊頓循環的性能優勢Fig.2 Performance advantages of closed SCO2 Brayton cycle

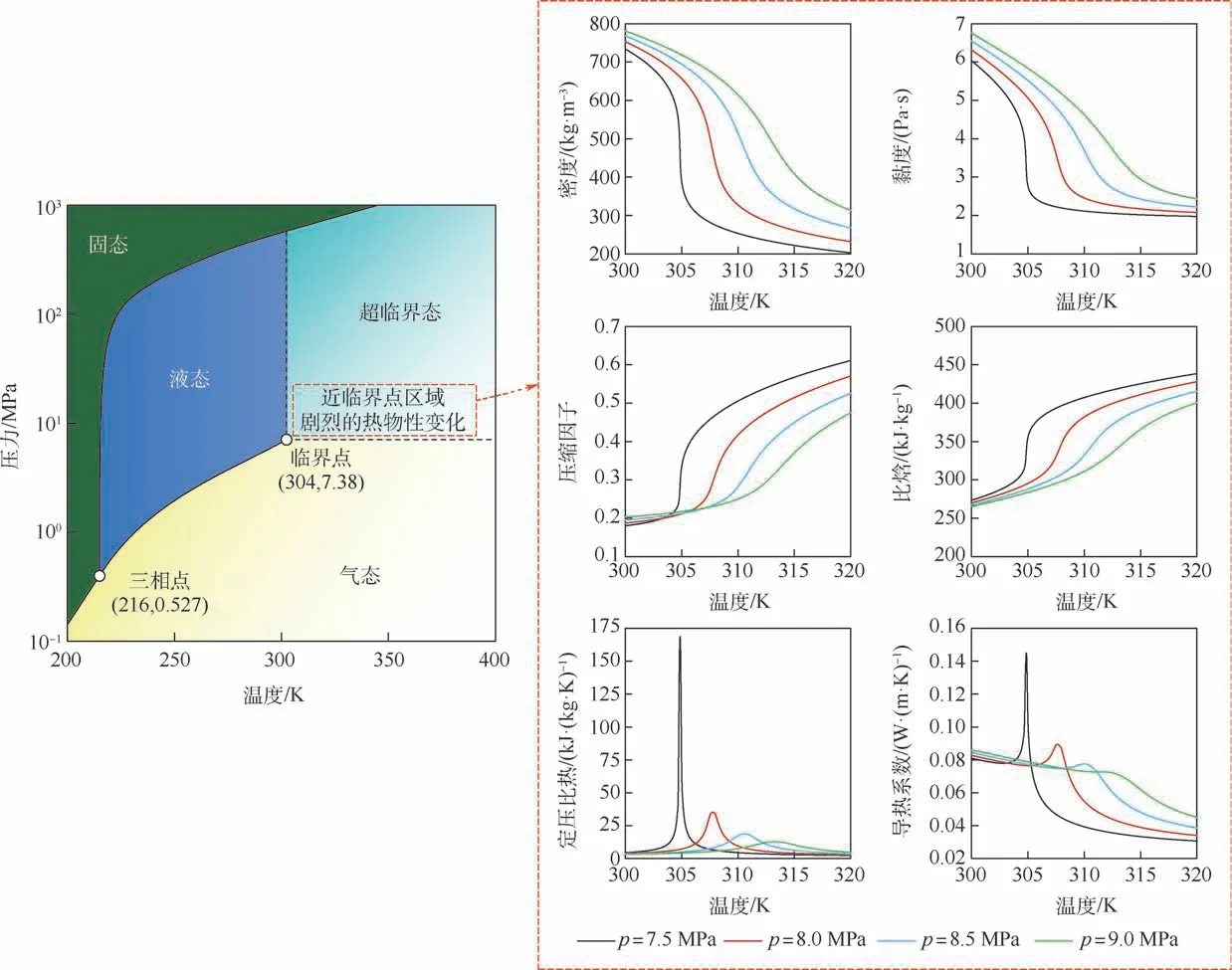

由于上述諸多優勢,SCO2閉式布萊頓循環被視作當前蒸汽/燃氣循環的有力潛在替代者,在核能發電、太陽能光熱發電、燃煤發電、燃料電池發電、余熱利用、艦船動力系統甚至高超聲速飛行器動力系統等領域均具備廣闊的應用前景,如圖3所示。 在新一代核電領域,SCO2閉式布萊頓循環有望在當前鈉冷反應堆出口溫度(510 ~525℃)下達到43%的熱效率,在未來第四代反應堆更高出口溫度下熱效率甚至有望突破50%[20]。 在太陽能光熱發電領域,協同熔鹽儲熱和高效風冷的SCO2閉式布萊頓循環被視為未來大幅降低光熱發電度電成本的首選技術途徑,主要原因在于[21-22]:①相同材料下,工質低腐蝕性允許更高的循環溫度;②熱效率更高(在600 ~700℃甚至更高溫度下,熱效率可達到甚至超過50%),系統體積更小,質量更輕,可大幅降低制造、安裝和維護成本(包括定日鏡場-集熱-儲熱系統);③高溫風冷下熱效率也相對更高,適用于干旱地區。 在低溫余熱利用領域,當前有機朗肯循環存在易燃、有毒、化學穩定性較差等諸多劣勢,而SCO2閉式布萊頓循環則更加安全可靠,并能在低溫熱源下穩定高效運行。 在燃煤發電領域,目前基于蒸汽朗肯循環并采用MEA 燃燒后脫碳技術的發電系統在最大溫度700℃時的熱效率接近42.5%[23],而采用SCO2閉式布萊頓循環則有望將現有熱效率提高6. 2% ~7. 4%,同時獲得度電成本下降7.8% ~13.6% 的經濟性能收益[24]。 在艦船/空天動力系統領域,SCO2閉式布萊頓循環既能保證高熱效率,同時高緊湊性又能滿足在狹小受限空間中布置的要求,非常符合未來“綜合電站”和“能量綜合管理系統”對高效-緊湊-輕質動力系統的嚴苛需求[25-27]。 研究表明,基于SCO2閉式布萊頓循環的渦扇發動機聯合循環可降低1. 9% 油耗[28],而采用SCO2閉式布萊頓循環的超燃沖壓發動機冷卻燃油流量有望降低21.5% ~28.8%,同時壁面溫度可控制在995 K 安全溫度以內[29]。 在燃料電池發電領域,采用SCO2閉式布萊頓循環不僅可帶來熱效率的提高和成本的降低,更能減少發電系統有害物質的排放,同時幾乎對環境無污染[28-31]。

圖3 SCO2 閉式布萊頓循環潛在應用領域Fig.3 Potential applications of closed SCO2 Brayton cycle

1.2 國內外相關機構研究進展

國外起步較早,現已進入試驗驗證、系統集成和示范電站應用階段。 美國能源部(DOE)早在2003 年便率先啟動了第四代核電先進動力循環項目,其下屬桑迪亞國家實驗室(SNL)聯合麻省理工學院(MIT)等多家科研機構,建成了250 kW級再壓縮循環試驗平臺(見圖4),完成了包括葉輪機特性試驗、二氧化碳混合工質試驗、系統動態特性等多項關鍵技術驗證[32-34]。 2011 年,DOE 又啟動了Sunshot 計劃,旨在采用SCO2閉式布萊頓循環將太陽能光熱發電成本降至6 美分/(kW·h),該項目在10 MW 級軸流渦輪、50 MW 渦輪和450 MW壓氣機、微通道換熱器等方面取得眾多研究成果[35-37]。 2012 年,DOE 啟動在燃煤發電領域的研究項目,旨在以SCO2閉式布萊頓循環替代蒸汽朗肯循環和燃氣布萊頓-朗肯聯合循環,研發葉輪機、回熱器、燃燒器及關鍵材料,并將技術成熟度提升至7 級。 之后,DOE 又相繼啟動了STEP 計劃和APOLLO 計劃,設計、建造和運行10 MW 級示范電站,實現700℃渦輪入口溫度,并驗證50%以上的循環熱效率。 目前,美國西南研究院(SwRI)已在720℃、27.5 MPa 全溫全壓下完成了10 MW 循環渦輪全尺寸性能試驗和耐久性測試。 此外,美國海軍核實驗室也針對艦船推進系統推出海軍堆項目,聯合SNL、NASA、MIT 等機構開展包括循環及部件設計、流動與傳熱試驗和材料相容性試驗等研究,搭建了100 kW 級系統試驗平臺,并完成了葉輪機低轉速性能試驗,以及啟動過程、加熱、停機等過程動態性能研究[38-41]。 美國Echogen 公司則針對商用余熱利用研發了2 款型號產品:EPS100(8 MW) 和 EPS5 (300 kW)。 其 中,EPS100 主要用于500 ~550℃、65 ~70 kg/s 流量的氣體燃燒摻入(如燃機排氣)的余熱回收,其已完成調試的最大功率達到3.1 MW[42]。

圖4 SNL SCO2 閉式布萊頓循環系統試驗驗證平臺[34]Fig.4 Experimental platform of closed SCO2 Brayton cycle at SNL[34]

韓國和日本也在SCO2閉式布萊頓循環領域開展了大量研究。 韓國原子能研究院(KAERI)早在2009 年便探究了SCO2閉式布萊頓循環在第四代核能發電系統的應用前景,系統開展了循環設計與熱力分析、葉輪機和緊湊換熱器設計和性能分析、變工況性能分析,以及動態特性分析及控制策略等研究[43]。 此后,KAERI 聯合韓國科學技術院(KAIST)規劃并設計了兼具部件和循環試驗能力的平臺,計劃分4 個階段逐步完成再壓縮循環的原理驗證[44]。 第1 階段完成了高速壓氣機設計和性能分析[45];第2 階段搭建了100 kW 級試驗平臺,實現了電功率輸出并獲得了壓氣機低轉速性能曲線[46]。 韓國能源研究所(KIER)也搭建了不同功率量級的循環試驗平臺,正在開展相關試驗研究[47-48]。 此外,日本東京工業大學(TIT)針對中低溫工業余熱利用設計了2.3 MWe級循環和10 kW 級的縮尺試驗臺,并計劃開展壓氣機壓縮功耗下降驗證和換熱器性能測試等工作[49]。

此外,在Horizon 2020 計劃的支持下,歐盟也在積極推進SCO2閉式布萊頓循環技術的理論與應用研究,并啟動了2 個特別研究計劃:sCO2-Flex和sCO2-HeRo 計劃,旨在開發并驗證用以燃煤發電和核燃料余熱利用的系統。 目前,包括英國、德國、捷克等國多個研究機構參與該計劃,并在SCO2高效換熱機理、SCO2壓氣機、50 kW 級循環試驗驗證等方面取得一定成果[50-52]。

國內雖在SCO2閉式布萊頓循環技術領域起步較晚,但已在各關鍵技術研究、試驗驗證和示范機組建設等方面取得顯著成果。 北京航空航天大學針對工業余熱利用完成3 MW 級循環和葉輪機、緊湊換熱器等部件設計;中國核動力研究設計院初步建立了用于研究循環流阻、換熱和流動不穩定性等問題的試驗平臺[53];西安熱工研究院完成了5 MW 級循環試驗平臺設計建設及試驗機組72 h 滿負荷試運行[54];中國科學院工程熱物理研究所建成MW 級SCO2壓氣機試驗平臺并完成全載測試運行,建成示范機組并實現鍋爐點火和穩定運行;首航高科能源技術股份有限公司正與法國企業合作,推進利用SCO2閉式布萊頓循環改造敦煌10 MW 太陽能光熱發電站;中國船舶集團有限公司第七一一研究所也在積極探索SCO2閉式布萊頓循環在艦船動力領域的應用可行性。

2 SCO2 閉式布萊頓循環構型及總體技術

2.1 循環構型

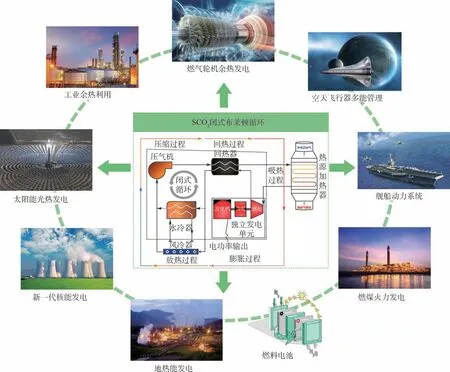

優化循環組構、構建高性能循環構型一直是SCO2閉式布萊頓循環的研究熱點之一。 出于不同的應用場景和性能提升目的,研究人員發展了眾多循環構型。 Crespi 等[6]對超過60 種循環構型進行了全面的總結,并將其分為2 類:獨立循環(stand-alone cycle)和聯合循環(combined-cycle)。下面對幾種典型的獨立循環構型進行介紹,如圖5所示。

圖5 典型的SCO2 閉式布萊頓循環構型及其演化關系Fig.5 Layouts and derivative relationships of typical closed SCO2 Brayton cycles

2.1.1 典型獨立循環構型演化及性能對比

最基本的SCO2閉式布萊頓循環為簡單布萊頓循環,其包含一個壓氣機、一個渦輪、一個冷卻器和一個熱源換熱器。 由于工質經渦輪膨脹直接進入冷卻器放熱,其所攜帶的大量余熱被浪費,導致該循環熱效率較低。 為提高循環熱效率,引入回熱器來回收渦輪膨脹后的余熱以預熱壓氣機出口的低溫流體,達到降低循環吸熱量的目的,即為簡單回熱循環。 在簡單回熱循環基礎上,采用間冷或再熱等手段可進一步提高循環熱效率。 間冷循環中,放熱和壓縮過程分2 次進行,如此通過降低再次壓縮過程的起始溫度可有效減少循環壓縮耗功;再熱循環中,吸熱和膨脹過程分2 次進行,如此通過提高再次膨脹過程起始溫度可有效增加循環膨脹做功。

受工質物性劇烈變化的影響,簡單回熱循環中回熱器易出現溫差夾點問題,導致其熱效率進一步提升受限[14]。 為此,可將回熱器拆分為高溫回熱器和低溫回熱器,通過改變低溫回熱器冷側(或熱側)的流動參數來控制其換熱特征,進而規避溫差夾點問題。 典型的采用高/低溫回熱器布局的循環包括再壓縮循環和預壓縮循環。 預壓縮循環中,高溫回熱器熱側出口的低壓流體經過預先壓縮進入低溫回熱器,預壓縮的增溫升壓作用減小了低溫回熱器冷熱兩側的熱容差異,進而有效地增強其換熱能力。 再壓縮循環中,低溫回熱器熱側出口的流體被分流成兩支路:一股流體經過放熱-壓縮后回到低溫回熱器冷側,另一股流體進入并行的壓氣機,之后2 股流體匯合后進入高溫回熱器冷側。 對低溫回熱器而言,分流使得其冷側流量降低,不僅使得循環放熱量降低,同時通過減小冷熱兩側的熱容差異有效削弱了溫差夾點問題。 在再壓縮循環的基礎上演化而來的局部冷卻循環則在分流前引入新的預冷-壓縮過程,降低放熱支路的溫度并提高其壓力,循環放熱量可進一步降低,進而帶來熱效率收益。 此外,局部冷卻循環比功率更高,同時其熱效率對最優循環增壓比變化的敏感性更低。

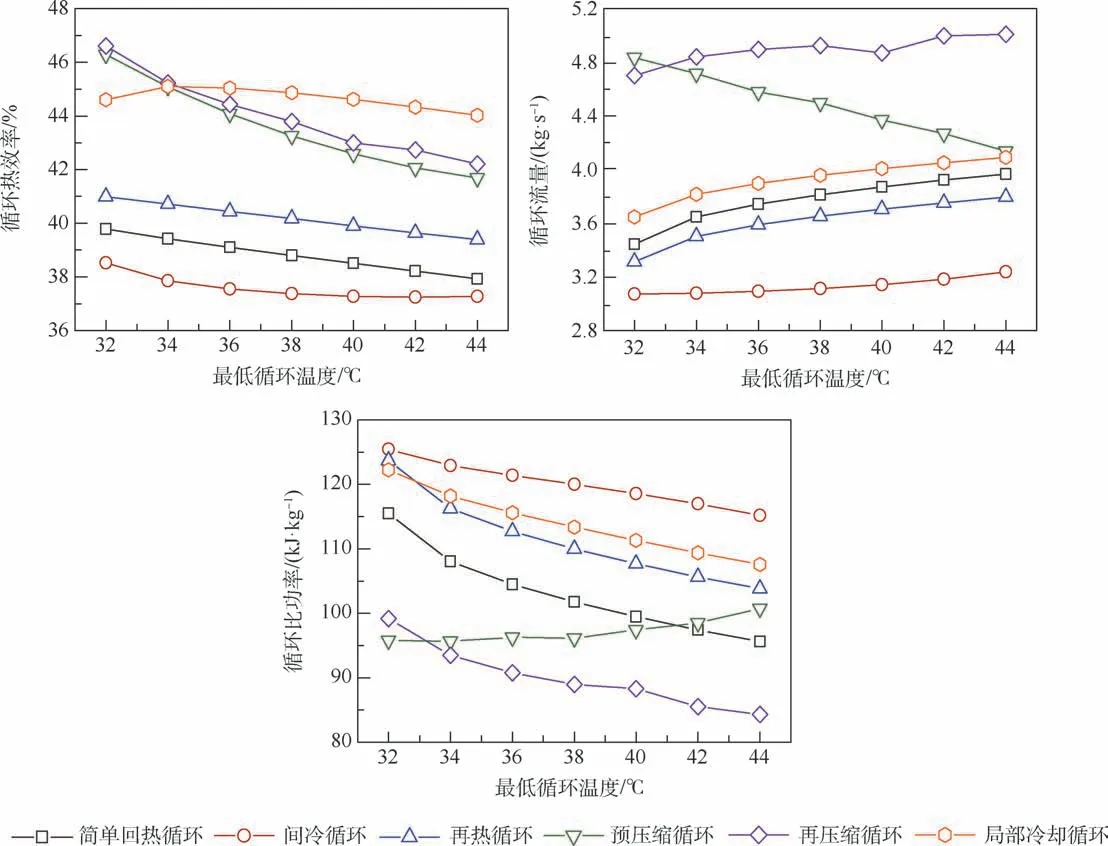

為分析不同循環構型性能優劣,北航團隊自主開發了SCO2閉式布萊頓循環模塊化建模/仿真程序,并對比了上述幾種獨立循環構型的熱力性能[55],如圖6 所示。 圖中:循環增壓比為3.2,最低壓力為7.5 MPa,最高循環溫度為550℃。 可以看到,較簡單回熱循環而言,再壓縮、預壓縮和局部冷卻循環具有明顯的效率優勢,其熱效率增幅可達5%以上;而傳統的再熱和間冷增效手段所帶來的循環熱效率增幅有限;在這3 種高效率循環構型中,再壓縮循環和預壓縮循環的熱效率基本持平,而局部冷卻循環的熱效率相對更高。 此外,再壓縮循環具備高流量-低比功率的特點,而局部冷卻循環則表現出低流量-高比功率的特點。

圖6 典型的SCO2 閉式布萊頓循環性能對比[55]Fig.6 Performance comparison of typical close SCO2 Brayton cycles[55]

2.1.2 多再壓縮循環

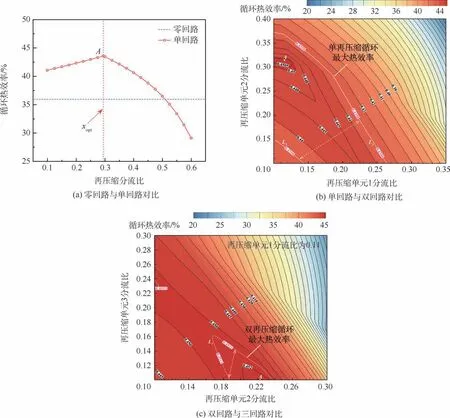

在再壓縮循環基礎上,北航團隊提出了一種多再壓縮循環構型,可進一步提高循環熱效率[55]。 如圖7 所示,該循環包含n個再壓縮單元(圖中綠色虛線所示),其按順序串行排列于高溫回熱器和主壓縮壓氣機之間,每個單元包含串行低溫回熱器、分流三通、并行再壓縮壓氣機和合流三通。 當n=1 時,該循環退化為再壓縮循環;當n=0 時,則進一步退化為簡單回熱循環。 多再壓縮循環熱效率的增加歸功于再壓縮單元中的分流作用(流向再壓縮壓氣機的分流比x),其分流特征以分流向量x=(x1,x2,…,xn)表征。 圖8 對比了不同再壓縮循環的熱效率。 從圖8(a)中可以看到,在簡單回路的基礎上引入一個再壓縮單元構建再壓縮循環,能夠大幅提高循環熱效率,最大熱效率增幅超過7. 5%。 同樣地,從圖8(b)和圖8(c)中可以看到,繼續引入再壓縮單元后,循環的熱效率可進一步提高,其中雙再壓縮循環較單再壓縮循環的最大熱效率增幅約為1.5%。 然而,隨著再壓縮回路數的增加,循環熱效率提升幅度逐漸降低,同時分流向量可行域持續變小。 因此,雙再壓縮循環構型是一種較優的選擇,其在不大幅增加構型復雜度的條件下可獲得明顯的熱效率收益,同時分流向量可行域較寬。

圖7 多再壓縮循環構型[55]Fig.7 Layout of multi-recompression cycle[55]

圖8 不同再壓縮單元數時多再壓縮循環性能對比[55]Fig.8 Performance comparison of multi-recompression cycle with different recompression units[55]

2.2 循環建模及分析方法

循環建模在于構建各部件的熱力模型方程組,而循環分析則通過求解部件熱力方程組以確定各狀態點參數和熱力-經濟性能。 準確地預測SCO2的物性(尤其是臨界點附近)是進行循環熱力建模與分析的基礎。 目前,開源代碼NIST REFPROP[56]被廣泛采用,其提供了專門針對二氧化碳而建立的SW EOS 物性模型[57],具備非常高的物性預測精度,尤其是臨界點附近[58-59]。 下面對部件建模和循環性能分析方法進行簡要總結。

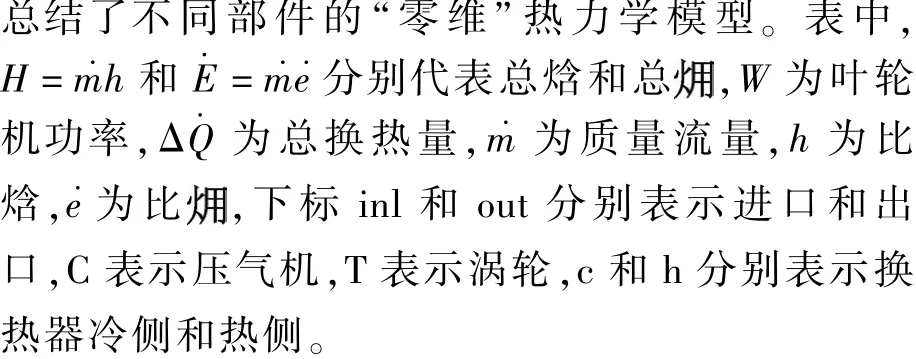

2.2.1 “零維”建模方法

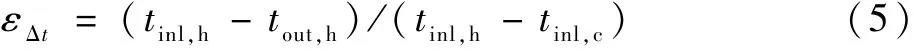

對葉輪機而言,在等熵壓縮/膨脹假設下,其出口參數按式(1)和式(2)確定,式中ηis為等熵效率。 Dyreby 等指出[60-61],等熵效率對葉輪機總壓比存在依賴性,因此多變效率ηpo更適合用于葉輪機建模。 此時,將整個壓縮/膨脹過程分為n個子過程,每個子過程中的總壓比按式(3)求得,而

表1 循環部件“零維”熱力學模型Table 1 0D thermodynamic model for cycle components

其等熵效率則等于多變效率。

式中:p為壓力;π為葉輪機增壓比。

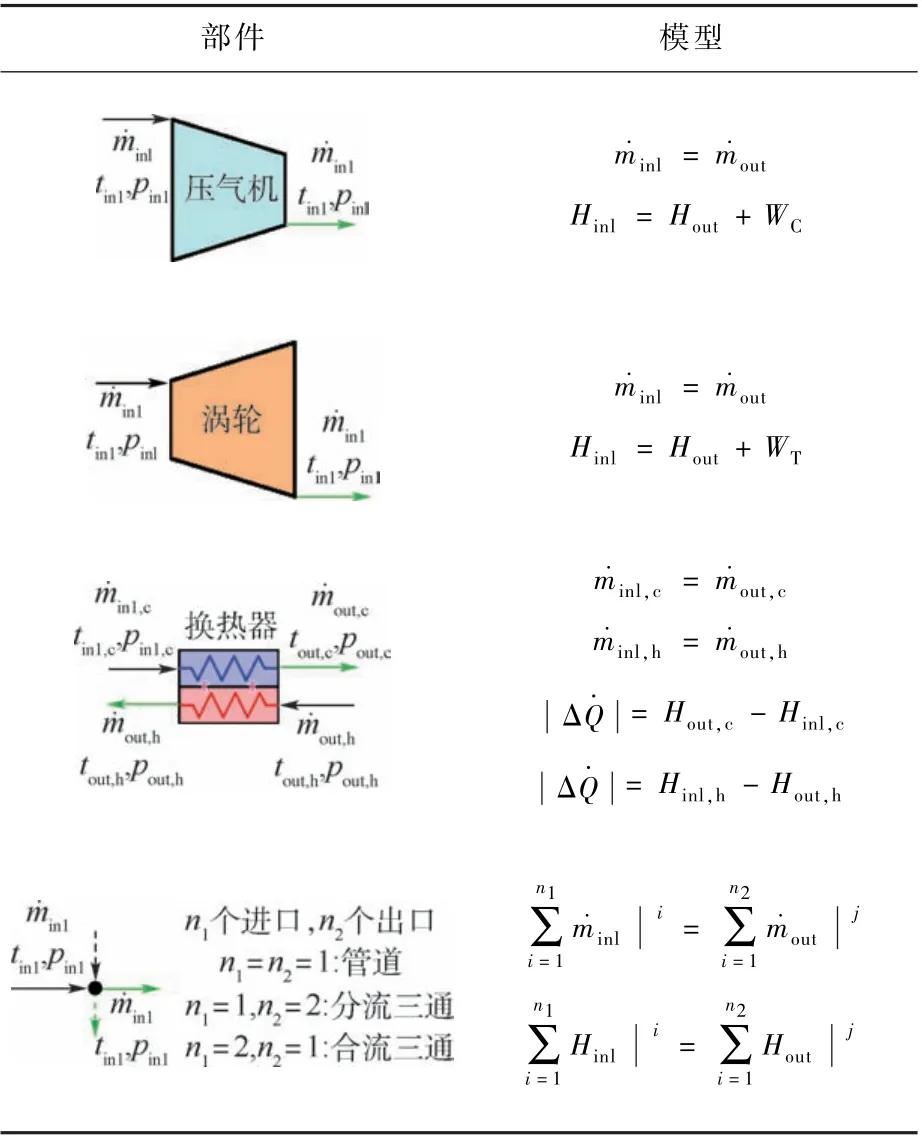

Dyreby 等[60-61]指出,給定效能進行換熱器模擬有可能導致回熱器在不同設計工況下的導熱率相差顯著,進而造成顯著的尺寸和成本差異;而導熱率直接關系到回熱器的尺寸和成本,其更適用于不同循環構型的性能(尤其是經濟性能)對比分析。 此時,將換熱器沿管程離散為多個子換熱單元,認為每個子單元內的換熱量和壓力損失相等,通過迭代求解每個子單元內的溫度和壓力,最終可得到換熱器沿程的所有參數分布,如此可更為準確地考慮到二氧化碳物性變化的影響(尤其是低溫回熱器存在夾點問題時)。

2.2.2 循環性能分析

能量分析以熱力學第一定律為基礎,立足于能量的數量,以熱效率ηcyc為指標,其定義為凈輸出功率占從熱源吸熱量的比例,即

式中:系統選址建造成本與研發成本正相關,資金回收系數CRF 則與回報率ir和系統生命周期l有關。

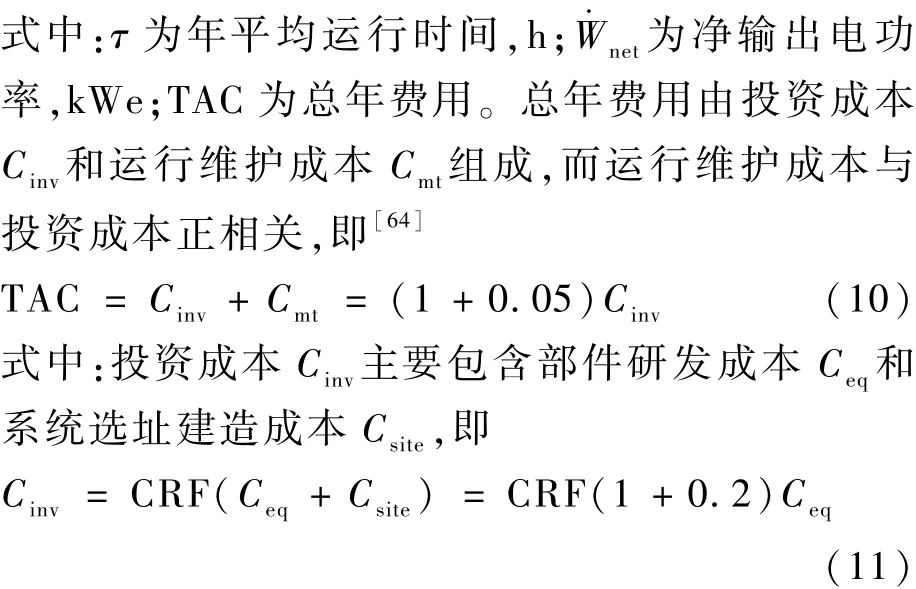

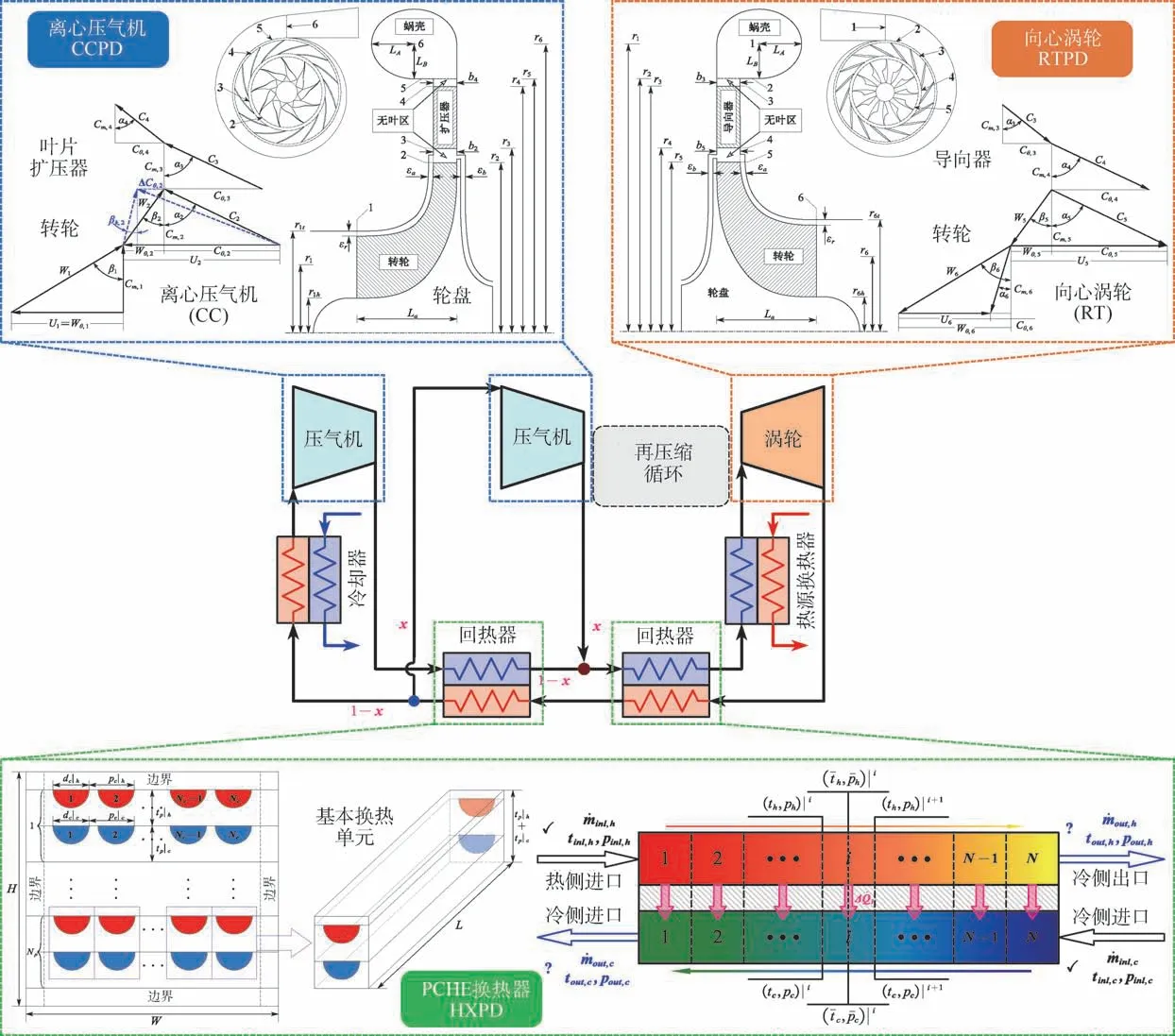

一般地,回報率ir可取12%,而生命周期l可取20 年[65-66]。 部件研發成本直接決定于各部件的熱力學性能參數,具體如表2 所示。

表2 循環部件經濟性模型Table 2 Economic model for cycle components

2.3 循環總體熱力設計方法

目前,大多數循環總體熱力設計均基于“零維”部件模型的“零維”設計方法,該方法可結合優化算法快速實現初步熱力方案設計與優化。 此外,為考慮循環與部件的耦合效應,部分研究將部件低維設計集成至循環總體設計中,發展了循環總體“一維”耦合設計方法。 下面對這2 種方法進行簡要總結。

2.3.1 循環總體“零維”設計/優化

一般而言,循環總體熱力設計是復雜的多參數優化問題,確定較優的設計參數組合是總體設計的首要任務。 由于“零維”方法簡單高效、魯棒性強,借助其可快速進行參數影響規律分析和大量方案對比,進而總結參數選取準則并確定較優的設計參數組合。 基于“零維”方法,Sarkar 和Bhattacharyya[62]對再壓縮再熱循環進行了優化設計,指出再熱可帶來3. 5% 的熱效率增益;Cheng等[70]對再壓縮循環進行了全局優化,基于大量數據統計建立了優化設計準則;Akbari 和Mahmoudi[71]對再壓縮-有機朗肯循環進行了熱力-經濟性優化設計。 此外,“零維”方法的簡單和高魯棒性特點也可與優化方法相結合實現循環總體方案快速優化設計[72]。

北航團隊提出了一種基于粒子群算法的再壓縮循環“零維”優化設計方法[73]。 該方法以循環熱效率為目標,以合流三通兩進口溫差為限制條件,將再壓縮循環總體設計轉化為約束優化問題:

式中:優化參數向量a包括循環最低壓力pmin、增壓比πcyc和分流比x;g(a)為溫差不等式約束條件,其中Δtmax為合流三通兩進口最大允許溫差。合流三通溫差限制的引入可有效考慮大溫差條件下三通熱條帶現象可能導致的熱疲勞失效,對部件壽命和循環運行安全性十分必要。

圖9 給出了不同溫差限制條件下的再壓縮循環優化設計結果,圖中A點和B點分別為粒子群算法尋優得到的最大溫差限制Δtmax= 5℃和Δtmax=15℃時循環的最優設計點。 可以看到,A點和B點與合流三通進口溫差等高線(黑色虛線)所反映出的Δtmax=5℃和Δtmax=15℃溫差限制下循環能達到的最高熱效率點十分吻合,說明該優化設計方法能有效地尋找到不同溫差限制下的循環最優設計點。

圖9 再壓縮循環“零維”優化設計結果[73]Fig.9 0D optimal design result of recompression cycle[73]

2.3.2 循環總體“一維”耦合設計SCO2閉式布萊頓循環總體與部件間存在強烈的耦合作用:一方面體現為循環性能高度依賴并直接決定于部件性能[5,70],另一方面部件性能又受循環參數(尤其是功率量級) 的顯著影響[74-75]。 在“零維”設計方法中,總體設計階段無法考慮此種耦合作用,為此發展出總體“一維”耦合設計方法,其核心思想是將部件初步設計(或“一維”模型)涵蓋至總體設計。 Dostal 等[14]將回熱器初步設計引入循環方案設計與分析中,通過換熱與壓降模型來評估回熱器性能;類似的回熱器初步設計方法也被用于再壓縮循環設計和溫度夾點的影響研究[76-77];Saeed 等[78-79]則將渦輪初始設計集成進循環設計中,并指出采用“零維”渦輪模型與“一維”渦輪設計模型所預測的最大循環熱效率偏差高達4.14%。

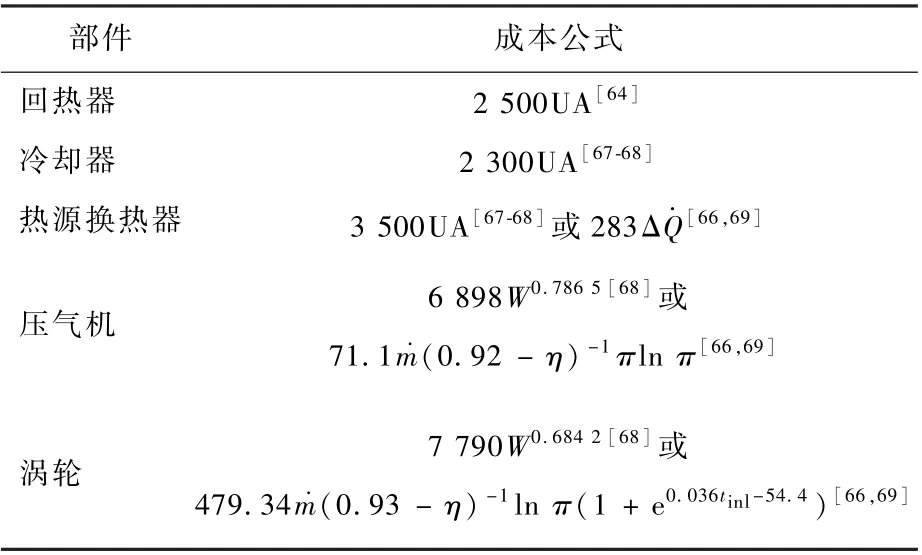

北航團隊發展了一種適用于工程應用的SCO2閉式布萊頓循環“一維”設計方法[80]。 該方法將葉輪機和換熱器部件初步設計耦合至總體設計,一方面可在總體設計階段準確定量評估部件性能,另一方面又能反饋部件的尺寸和內部參數分布等重要信息。 以圖10 所示的再壓縮循環為例,壓氣機和渦輪部件采用徑流式構型,初步設計時采用損失模型預測其熱效率;回熱器采用逆流式直通道印刷電路板式換熱器,基于離散換熱微元法利用換熱和壓降模型求得沿程參數分布。 利用該“一維”耦合設計方法分別對500 kW(CYCA)和5 MW(CYC-B)再壓縮循環進行了設計,結果如表3 所示。 可以看到,循環流量的增加使得大功率循環CYC-B 中葉輪機部件效率均得到不同幅度的提高,并最終使得循環熱效率提高1.0%。 這表明該“一維”方法能有效考慮循環總體與部件間的強耦合作用。

表3 再壓縮循環“一維”耦合設計結果Table 3 1D coupled design results of recompression cycle

圖10 再壓縮循環“一維”耦合設計方法Fig.10 1D coupled design method of recompression cycle

2.4 循環非設計狀態仿真方法

SCO2閉式布萊頓循環非設計狀態性能仿真依賴于對部件非設計性能的預測。 對葉輪機部件而言,一般基于特性曲線圖預測其非設計狀態性能。 一種簡單的做法是通過特性曲線擬合出性能與特征參數的準經驗關系式[60,81],但其準確度和普適性非常低;另一種通用做法是通過折合特性圖換算得到葉輪機的非設計性能,然而目前多數研究均采用傳統空氣葉輪機的折合準則[82],其并不能有效考慮到SCO2工質的強真實氣體效應的影響。 研究表明,SCO2的強真實氣體效應會對壓氣機的非設計狀態性能產生顯著的影響[83]。Carstens[84]認為該影響主要反映在密度的不同上,通過引入密度修正來計算葉輪機在非設計狀態下的物理流量和增壓比,然而僅考慮密度這一單一因素并不夠。

為此,北航團隊發展了一種能夠較為全面地考慮工質真實氣體影響的葉輪機非設計性能預測方法[55]。 該方法首先引入壓縮因子Zt和等熵指數ns建立起如下氣體工質葉輪機通用折合準則:

式中:?mcor為折合流量;Ncor為折合轉速;tt和pt分別為進口總溫和總壓;N為物理轉速。

壓縮因子Zt和等熵指數ns為表征真實氣體效應的關鍵參數,如圖11 所示。 對理想氣體而言,壓縮因子Zt=1,等熵指數ns=γ(γ為比熱比,常數),式(14)退化為傳統空氣工質葉輪機折合準則:

圖11 SCO2 工質真實氣體效應表征參數Fig.11 Parameters for real gas effect of SCO2

基于上述折合準則,采用特性圖插值的方法便可快速計算出SCO2葉輪機非設計性能,具體如下:

1) 根據實驗或仿真結果繪制特性曲線圖,根據設計點進口總參數采用折合準則繪制折合特性圖。

2) 按照非設計狀態進口總溫/總壓和物理轉速計算此狀態的折合轉速,在折合特性圖上插值得到非設計狀態的折合流量、增壓比和效率。

3) 根據折合流量反算出非設計狀態下的物理流量。

對換熱器而言,若其設計方案(即形式和幾何尺寸)已知,可利用正問題方法計算其非設計狀態性能。 若在總體分析階段僅知道其設計狀態性能而未知其形式和幾何尺寸,則可采用基于性能縮放的方法[85]進行換熱器非設計性能預測。非設計狀態下,換熱器冷/熱側局部換熱系數α與面積A之積根據設計值按式(16)進行縮放:

類 似 地, 基 于 摩 擦 壓 力 損 失 Δp∝(Δl/dh)ρu2, 非設計狀態下換熱器冷/熱側壓力損失可按式(18)進行縮放:

式中:ρ為密度。

3 SCO2葉輪機技術

臨界點附近的低壓縮功耗是SCO2閉式布萊頓循環巨大性能優勢的根本原因,這一優勢的實現與SCO2葉輪機密不可分。 SCO2工質的物性迥異于常規工質,特別是其在臨界點附近所表現出的強真實氣體效應,使得葉輪機內部會出現一些特殊的流動特征,同時也給葉輪機的氣動設計帶來了挑戰。 本節對SCO2葉輪機氣動設計技術、相似技術及現階段國內外相關試驗研究進展進行了介紹。

3.1 SCO2工質物性對葉輪機的影響

如圖1 所示,臨界點附近二氧化碳定壓比熱陡然增大,而壓縮因子Zt急劇減小,這意味著壓氣機能以更低的溫升獲得更高的壓比。 同時,二氧化碳的比熱和焓同時受溫度和壓力的影響,壓縮因子亦如此,且其值遠小于1,這意味著常規設計方法中所采用的理想氣體假設與定比熱假設均不再適用,在進行葉輪機氣動設計時需另行考慮。此外,二氧化碳的黏性低,使得葉輪機具有極高的雷諾數(可達107),對于工作在臨界點附近的壓氣機其雷諾數甚至可以達到108。 更高的雷諾數意味著更小的摩擦損失,對于粗糙度低的葉輪機而言這一優勢是較為明顯的。

對于工作在臨界點附近的壓氣機而言,還存在一個特殊的流動現象——進口冷凝相變,如圖12所示。 受葉片前緣曲率的影響,SCO2工質在壓氣機進口葉尖吸力面區域存在局部加速,加速導致其靜溫靜壓降低,并極可能降至飽和線以下而落入兩相區。 部分試驗表明,壓氣機進口流動大面積進入冷凝區會降低其效率[86-87],也有試驗發現冷凝對壓氣機效率沒有影響[88],關于冷凝對壓氣機性能的影響還有待展開更加深入和廣泛的試驗研究。 至于冷凝對壓氣機穩定性的影響,就現有試驗結果來看,進口工作在亞臨界區的壓縮基本都能穩定運行,未出現明顯的振動[88-89]。

圖12 SCO2 壓氣機進口局部冷凝相變Fig.12 Local condensation phrase change at SCO2 compressor inlet

值得說明的是,工質物性的影響不僅局限于氣動方面,SCO2的高壓、高密度工作環境還對轉子的支撐方案、封嚴方式等結構設計帶來了挑戰,其特殊的化學性質也對加工制造的選材提出了一些要求,這些都需要在具體應用中進行相關經驗的積累。

3.2 SCO2葉輪機氣動設計技術

SCO2葉輪機的氣動設計需要結合設計手段與分析手段進行反復迭代調試優化,其基本步驟如圖13 所示。 首先,在一維層面借助各種經驗關系進行設計參數的選擇,并利用一維性能預測方法進行性能評估,據此進行參數調整,以確定一組最優的速度三角形,為后續設計提供一個良好的起點;然后,在一維幾何參數的基礎上進行細節補充,借助準三維分析工具進行三維幾何的優化選取;最后,使用三維數值模擬手段進行更精細的性能分析和細節調整。

圖13 SCO2 葉輪機氣動設計流程Fig.13 Aerodynamic design process of SCO2 turbomachinery

3.2.1 一維性能預測方法

在SCO2葉輪機氣動設計流程中,一維層面的速度三角形設計直接決定著設計方案的優劣,而速度三角形的優化則依賴于一維性能預測方法。 為此,發展有效可靠的一維性能預測方法(關鍵是低維流動損失模型)是SCO2葉輪機氣動設計的關鍵。

北航團隊分別針對SCO2徑流式葉輪機建立了低維損失模型,并在此基礎上發展了一維性能預測方法。 對離心壓氣機而言,所發展的混合模型[90]結合了傳統一區模型[91-92]和二區模型[93-94]的優點,其將壓氣機內部流動劃分為射流區和尾跡區,對于射流區采用一區模型的分析思路和部分損失模型經驗關聯式;對尾跡區則引入2 個狀態參數以間接地考慮損失機制尚未明確的端壁損失的影響。 該混合模型對射流區和尾跡區的損失預測均基于明確的物理意義,因此具有更高的普適性。 對向心渦輪而言,所發展的一區損失模型[95]建立于對現有不同損失經驗關聯式組合的對比評估,涵蓋攻角損失、轉子通道損失、葉尖泄漏損失、尾緣損失、鼓風損失等損失項。 表4 總結了離心壓氣機和向心渦輪低維損失模型的基本方程,圖14 給出了某離心壓氣機和某向心渦輪的一維特性預測曲線,分別與實驗值和三維CFD 值進行了對比。 可以看到,所發展的一維性能預測方法能較為準確地預測SCO2徑流式葉輪機性能。

圖14 SCO2 葉輪機一維性能預測方法校驗Fig.14 Validation of 1D performance prediction method for SCO2 turbomachinery

表4 SCO2 葉輪機一維性能預測模型基本方程Table 4 Basic equations for 1D performance prediction of SCO2 turbomachinery

3.2.2 三維幾何設計影響

三維幾何設計通過幾何細節優化,合理地組織葉輪機內部流動,達到控制流動損失的目的。北航團隊系統地研究了SCO2徑流式葉輪機關鍵三維幾何設計參數的影響規律,給出了關鍵設計參數的選取準則。

對離心壓氣機而言,葉輪分流葉片位置、后彎角、葉尖間隙高度等參數對其性能影響最為顯著[96]。 研究表明,通過合理調整分流葉片流向的起始位置,可有效改善分流葉片表面前緣附近負荷分布,獲得葉輪效率的提升,如圖15 所示;后彎角的增大會導致葉輪增壓比的明顯降低,但其可改善尾緣附近的負荷;由于SCO2離心壓氣機葉輪出口葉高較小,葉尖間隙高度的影響尤為顯著,當出口葉尖間隙從8.3%增大至12.9% 時,葉尖泄漏流量的增加導致間隙泄漏損失增大,尾跡區明顯增大,轉輪效率降低約0.7%;同時尾緣附近負荷明顯降低,葉輪增壓比也有所減小,如圖16 所示。 在靜子部件方面,采用葉片擴壓器可有效降低進入蝸殼的流體速度進而減小蝸殼損失,此外,通過合理地選擇蝸殼截面形式、調整蝸殼進口擴張角及其流通面積與擴壓器的匹配可有效降低蝸殼內部流動損失。

圖15 離心壓氣機分流葉片流向起始位置的影響Fig.15 Effect of streamwise location of centrifugal compressor splitter leading edge

圖16 離心壓氣機葉輪出口葉尖間隙的影響Fig.16 Effect of tip clearance at centrifugal compressor runner outlet

對向心渦輪而言,研究發現[95],葉輪子午流道形式(尤其是曲率)對其性能影響顯著,合理的流道曲率和流向面積變化可獲得較高的轉輪效率,如分別采用最大圓弧和多項式構造輪轂和機匣型線并保證中間流向截面面積為進出口面積的平均值;葉輪進口余高可有效抑制泄漏流動,降低泄漏流量和損失,增加15% 的余高可提高近0.2%的轉輪效率(見圖17);存在最佳轉輪葉片數使得渦輪效率較優,較小的進口絕對氣流角對應較大的最佳葉片數(見圖18)。 對靜子部件而言,采用導向器可改善轉輪進口氣流條件,選擇合適的導向器進口氣流能有效降低靜子部件損失,然而導向器的引入可能會限制渦輪在高膨脹比下的流量;導向器和蝸殼間無葉段長度會同時影響轉輪進口參數展向分布的不均勻性和蝸殼內的流動速度,其長度的選擇需綜合考慮轉輪效率和靜子部件的損失。

圖17 向心渦輪轉輪余高的影響Fig.17 Effect of extra height of radial turbine runner

圖18 向心渦輪轉輪葉片數的影響Fig.18 Effect of blade number of radial turbine runner

此外,清華大學張揚軍教授團隊針對SCO2軸流渦輪葉片高度尺寸小、泄漏流動強的特征,基于旋渦流動控制方法提出了一種復合彎掠前加載葉片構型,可有效減小動葉泄漏流動損失,提高小流量SCO2渦輪的氣動效率,并得到試驗的成功驗證,如圖19 所示[97]。

圖19 基于復合彎掠前加載葉片的SCO2 渦輪性能改進[97]Fig.19 Performance improvement of SCO2 turbine based on composite curved and swept front-loading blade[97]

3.3 SCO2葉輪機性能相似試驗技術

開展真實工質下試驗測量是獲取SCO2葉輪機性能的最可靠方法,然而其卻對試驗條件與能力要求非常苛刻。 ①高壓工作環境構建與長時運行依賴于閉式循環系統,這會導致試驗成本高昂、系統啟動復雜和高壓氣體密封困難等問題;②保證壓氣機來流溫度/壓力穩定于臨界點附近要求試驗系統具備極高的控制精度。 為此,如何規避上述問題對SCO2葉輪機性能試驗尤為重要。 一種簡單高效的思路是:基于不同工質葉輪機相似變換思想[98-99],通過相似方法建立常規空氣葉輪機與SCO2葉輪機間的特性變換準則,如此便可先基于開式循環系統試驗得到空氣葉輪機特性,而后間接變換得到SCO2葉輪機的特性。

北航團隊發展了一種空氣葉輪機與SCO2葉輪機間的多變相似變換方法[100](Poly 方法),該方法基于PI 定理得到真實氣體工質葉輪機的流量相似參數Π ?m和轉速相似參數ΠU,基于真實氣體壓縮過程的多變分析推導得到性能轉換參數ΠΔH和Πη,如表5 所示。 值得說明的是,理論推導證明等熵效率ηis不再適合作為真實氣體工質葉輪機與空氣葉輪機之間的相似參數,而多變效率ηpo由于不受增壓比、焓增及物性的影響,更適合作為一種通用的相似參數。

表5 真實氣體工質葉輪機特性相似參數Table 5 Similarity parameters for real gas turbomachinery

由于SCO2渦輪工作于遠離臨界點工況,上述理論推導結果可直接使用。 然而,對SCO2壓氣機而言,工質近臨界點劇烈的物性變化導致上述由理論推導得到的相似參數無法保證SCO2壓氣機與空氣壓氣機間完全相似,且越靠近臨界點不完全相似程度越大。 為此,引入深度神經網絡(DNN)建立不完全相似度與真實氣體效應間的聯系,用以對相似變換結果進行修正。 具體思路為:首先引入2 個修正系數用以對相似轉換得到的性能參數進行修正,通過理論分析得到2 個修正系數的影響參數;然后借助一維性能預測方法得到一系列相似的SCO2壓氣機和空氣壓氣機的數據庫,搭建DNN(見圖20)進行訓練;最后得到一種采用DNN 改進后的相似方法(Poly +DNN)。以一臺工作于臨界點附近的SCO2壓氣機為例對該方法進行校驗,結果如圖21 所示。 圖中:圓點表示通過數值模擬直接得到的SCO2壓氣機特性點,虛線表示由數值模擬得到的空氣壓氣機特性通過Poly 方法相似變換間接得到的SCO2壓氣機特性,實線則表示結合深度學習進行相似變換(Poly +DNN)得到的結果。 可以看出,利用該方法由空氣壓氣機特性通過相似變換間接得到的特性曲線與SCO2壓氣機實際特性曲線之間的誤差基本不超過2%,滿足工程研制需求。

3.4 SCO2葉輪機試驗研究

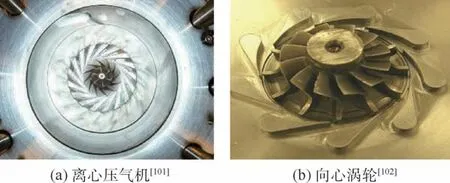

在SCO2葉輪機的試驗研究方面,國外開展了相對深入和全面的工作。 早在2010 年SNL 就建成了250 kW 級再壓縮循環試驗平臺,完成了壓氣機/渦輪原理驗證和特性測試等一系列試驗[101-102],如圖22 所示。 由于主壓縮壓氣機工作在臨界點附近,試驗主要關注主壓縮壓氣機的性能和穩定性。 試驗中測試的最高轉速達到64 000 r/min,為設計轉速的85. 33%,壓氣機效率基本達到設計預估效率。

圖22 SNL 離心壓氣機和向心渦輪[101-102]Fig.22 Centrifugal compressor and radial turbine at SNL[101-102]

KAERI 以一臺增壓泵為研究對象,在其搭建的循環-部件綜合試驗平臺上對進口液相來流下的泵性能進行了試驗測試,并對SCO2增壓泵數值模擬問題進行了探討[45],如圖23 所示。 此后,其與KAIST、浦項科技大學共同設計并搭建了100 kW級SCO2閉式布萊頓循環綜合試驗測試平臺(SCIEL),獲得了循環電功率輸出,同時完成了壓氣機低轉速性能試驗測量[103]。 此外,日本TIT 針對高溫氣冷堆提出了一種SCO2部分預冷直接循環模式[104-105],開發了10 kW 實驗室級發電循環,并開展了葉輪機相關試驗測量。

圖23 KAERI 壓氣機試驗[103]Fig.23 Compressor experiment at KAERI[103]

國內關于SCO2葉輪機部件試驗研究相對較少,公開報道中,中國科學院工程熱物理研究所于2018 年搭建了1 MW 級壓氣機試驗測試平臺,目前完成了包括飽和態、臨界態、超臨界態等多進口工況下的全載實驗。

4 SCO2緊湊高效換熱器技術

換熱器是SCO2閉式布萊頓循環實現高熱效率、高緊湊度和高可靠性的核心部件。 一般地,SCO2閉式布萊頓循環包含熱源換熱器、冷卻器和回熱器。 熱源換熱器是循環工作溫度最高的部件,其從高溫熱源吸熱將工質加熱至指定的渦輪入口溫度;冷卻器將工質熱量傳遞給水或空氣等冷卻工質,實現指定的壓氣機入口溫度;回熱器的冷熱兩側流體均為SCO2工質,通過熱量回收提升循環系統的熱效率。 上述3 類換熱器應具有超緊湊、高效能、低流阻及強換熱等特征,并能在高溫/超高壓( >500℃,20 MPa)等極端環境中長期服役[106]。 在眾多換熱器形式中,緊湊式換熱器(單位體積換熱面積大于700 m2/m3)以其比表面積大、換熱能力強、結構完整性好等獨特優勢,逐漸成為SCO2閉式布萊頓循環系統中諸多換熱器的最佳選擇[107]。 圖24 給出了幾種具有較大應用前景的緊湊式換熱器,包括印刷電路板式換熱器(PCHE)[108]、微細管式換熱器(MSTE)[109]、板翅式換熱器(PFHE)[110]和增材制造式換熱器(AMHX)[111]。 可以發現,微小尺度換熱通道是上述幾類換熱器的基本特征,其不僅有利于滿足高溫/超高壓條件的工作要求,還能通過增加換熱面積、提升換熱系數的方式增強換熱性能,如圖24所示。

圖24 應用于SCO2 閉式布萊頓循環系統的緊湊式換熱器Fig.24 Compact heat exchangers used for closed SCO2 Brayton cycles system

極端的工作環境和嚴苛的性能要求無疑對換熱器設計、制造和實驗技術等方面提出嚴峻挑戰。SCO2工質在換熱器內存在的強物性變化特征會加劇浮升力和熱加速的影響,使得傳統的常物性換熱器設計方法(如對數溫差法和效能-換熱單元數法)和流動換熱經驗關聯式不再適用[112]。 超高的熱負荷需求也迫使研究人員不斷開發更加新穎高效的通道類型,但如何保證新型換熱器在極端條件下可靠工作是此類換熱器流道成型和焊接需要解決的首要問題[113]。 此外,高溫超高壓環境模擬也是SCO2換熱器試驗面臨的技術難題,工質密度和定壓比熱的劇烈變化同樣會對流量和溫度的精確控制產生影響。 因此,國內外諸多研究機構針對SCO2換熱器內部的流動傳熱機理、設計及加工制造方法和試驗驗證技術開展了大量研究。

4.1 SCO2流動換熱機理

探究SCO2在微小尺度通道內的流動換熱機理可以深入理解強物性變化下的熱量輸運機制,有利于構建適用于超臨界流體傳熱的經驗關聯式,指導SCO2換熱器設計。

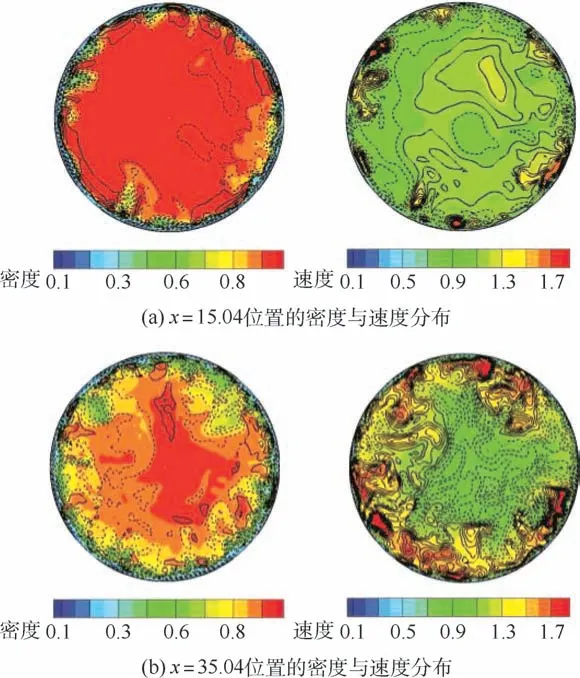

受熱物性參數劇烈變化的影響(見圖1),SCO2的流動與換熱過程與常規工質存在顯著區別,可能會導致強化換熱、惡化換熱或正常傳熱3 種結果[114]。 總體而言,SCO2流動和換熱特性與熱流密度、質量流速、系統壓力及流動方向等邊界條件密切相關[115]。 高熱流密度結合低質量流速易造成換熱惡化,而相反條件則會產生換熱強化現象;高壓下SCO2熱物性變化幅度較小,系統壓力遠離臨界壓力時,換熱惡化/強化效果會得到抑制;流動方向的影響則較為復雜,豎直向上流動相較于豎直向下流動更易產生換熱惡化現象,而水平流動則會在流道截面方向產生非均勻傳熱,流道內產生的“腎形渦”通常會強化通道底部的換熱能力[116-118]。

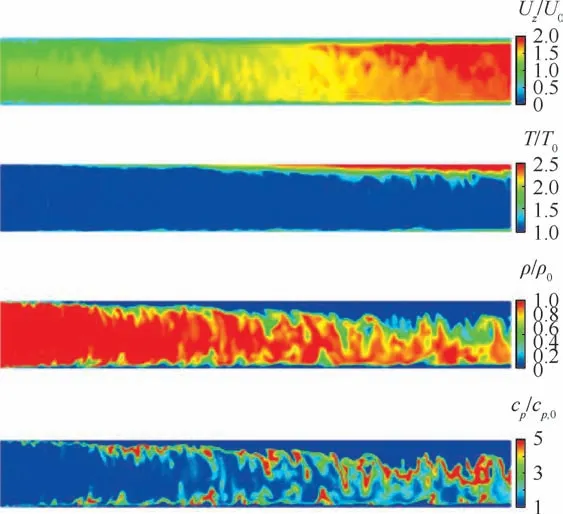

異常傳熱現象產生的根本原因在于強物性變化及其導致的特殊流動結構。 北航團隊的研究表明[119],流體流動換熱過程中,工質的熱物性變化迅速,浮升力對流動換熱的影響逐漸增大,導致流場在不同空間位置處呈現出非均勻分布,如圖25所示。 受浮升力作用,圓周方向上近壁面處的高溫低密度流體隨主流向下游運動的過程中,逐漸向圓管頂部聚集,低溫高密度流體則受重力的影響向底部壁面處聚集,導致局部換熱出現差異。近壁面處湍動能與湍流換熱也隨之發生改變,增強了換熱特性的復雜性。 同時,上述過程的發生將伴隨近壁面處湍流流動結構的改變,在不同空間位置處的湍流猝發行為出現差異。 如圖26 所示,在浮升力影響顯著的水平管流中,發現在底部壁面處低速上拋和高速下掃現象得到強化,尤其是低速上拋現象。 然而,在頂部壁面處相同現象的發生卻在一定程度上受到了抑制,進而導致局部流動換熱能力顯著不同。

圖25 水平加熱圓管內超臨界流體瞬時參量分布(混合對流工況)[119]Fig.25 Instantaneous parameter distribution of supercritical fluid in a horizontal heated tube (mixed convection)[119]

圖26 水平加熱圓管內超臨界流體湍流行為與湍流換熱量關系[119]Fig.26 Relationship between turbulence behavior and turbulent heat transfer of supercritical fluid in a horizontal heated tube[119]

此外,流體密度的劇烈變化會增強浮升力的作用,從而改變壁面切應力分布及邊界層內湍流脈動的生成量,增強換熱特性的復雜性[120]。 加熱條件下密度的迅速降低同樣會導致流速增加,產生熱加速效應。 當熱流密度較高時,流體沿流向的加速行為會降低邊界層對數區的湍動能,從而導致湍流層流化[121]。 此外,貼近壁面處的流體也會受到熱加速影響,從而導致特殊的流動現象(主流速度低于近壁區),如圖27 所示[122]。 一般地,浮升力和熱加速在SCO2流動換熱過程中產生耦合影響,大尺寸通道中浮升力效果較強,而小尺寸通道中熱加速效果則更為明顯[123]。 Kurganov 和Kaptil’ny[124]在豎直加熱管流的實驗研究中發現,受浮升力和熱加速的耦合作用,SCO2的速度型會經歷由“U”型變化至平坦型,再演化為“M”型的復雜過程,而這2 個變化過程又對應著切應力的減小和恢復,分別造成換熱能力的削弱與增強。

圖27 豎直加熱圓管內SCO2 密度與速度分布[122]Fig.27 Density and velocity distributions of SCO2 in a heated vertical tube[122]

4.2 緊湊式換熱器設計及制造技術

4.2.1 熱力設計方法

由于SCO2在流動換熱過程中存在強物性變化,使得傳統基于常物性假設的設計方法不再適用[76]。 為了捕捉物性變化對換熱系數、流動阻力和平均溫差等關鍵參數的影響,研究人員基于“離散換熱微元”思想提出了緊湊式換熱器的離散設計方法,如圖28 所示[125-127]。 該方法根據換熱量(設計)或流動長度(校核)將換熱器劃分為若干個子換熱器,使得各子換熱器內部的參數可視為常數。 在此基礎上,針對每個子換熱器利用傳統方法進行設計或校核,即可獲得考慮關鍵參數變化影響的換熱器結果。 當需要考慮輸入條件變化和時間參數影響時,基于該設計方法也可構建緊湊式換熱器的動態分析模型[128]。

圖28 緊湊式換熱器離散設計方法Fig.28 Segmented design method for compact heat exchanger

針對目前最常用于SCO2閉式布萊頓循環系統的逆流式PCHE,Guo[129]和Ke 等[130]分別基于效能-傳熱單元數方法和對數溫差法建立了相應的離散分析模型,并證明了方法的有效性。 在此基礎上,北航團隊提出了考慮肋效率影響的基本換熱單元并聯熱阻模型(見圖29)[131],該模型以翅片θ=(π -2)/4 位置為臨界截面,將傳統基本換熱單元進一步分割為2 個換熱子單元,則換熱子單元的設計過程均可視為一個帶第三類邊界條件的一維導熱問題,從而實現了翅片影響的精細化考慮。 對于錯流式PCHE,Zhao 等[132]發展了一種基于熱網絡的二維離散設計方法,并通過實驗驗證了該方法對強物性變化的捕捉能力。 此外,由于封頭的存在,換熱器內部可能會出現逆流、順流和錯流同時存在的情況。 因此,Son 等[133]基于能量微分方程提出了考慮真實路徑變化的二維離散設計方法,并指出采用純逆流假設模型會對低效能換熱器產生較大預測誤差。 對于有望用于熱源換熱器和回熱器的微細管式換熱器,Li[134]和Jiang[135]等也提出了相應的離散設計模型。

圖29 基本換熱單元并聯熱阻模型[131]Fig.29 Parallel thermal resistance model for heat transfer unit[131]

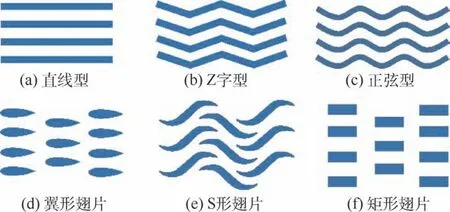

4.2.2 換熱器結構設計

綜合發展現狀來看,PCHE 是SCO2閉式布萊頓循環系統中應用最多的換熱器,因為其具有耐壓高、單位體積換熱面積大、輕質高效等優勢。圖30展示了PCHE 的典型通道類型,可以分為連續型通道(直線型、Z 字型和正弦型)和間斷型通道(翼形翅片、S 形翅片和矩形翅片)2 類[136]。 目前,直線型和Z 字型是最為成熟的通道類型,其加工簡單、結構完整性好,且用于換熱器設計的經驗關系式較為可靠[137]。 相較于直線型通道,由于換熱面積增加和湍流增強,Z 字型通道具有更好的換熱效果,但相應的流動損失也會增加。 正弦型通道及由其發展而來的S 形翅片通道可有效降低Z 字型通道中流體分離所造成的壓力損失[138]。 Tsuzuki 等[139]發現,在相同換熱能力下,S 形翅片通道的壓力損失僅為Z 字型通道的1/5。類似地,Kim 等[140]提出了NACA 翼形翅片通道,指出在相同換熱能力下該型通道的壓降僅為Z字型通道的1/20。 此外,矩形翅片通道能有效增強換熱能力,但相同雷諾數下其摩擦因子卻高于S 形翅片通道和翼形翅片通道[141]。 盡管基于新型通道的PCHE 展現出了優異的熱工水力性能,但其較高的加工制造難度和較低的承壓能力在一定程度上限制了自身的發展。

圖30 PCHE 典型通道類型Fig.30 Typical flow passage type of PCHE

除了換熱器芯體通道結構設計外,換熱器的封頭設計同樣重要,較差的封頭設計會造成流體流量分配不均,從而降低換熱器性能[142-143]。 Chu等[144]針對PCHE 設計了4 種不同型線的封頭形式(見圖31),發現基于雙曲線形的封頭可以有效降低氣流不均勻性,提高換熱器的綜合性能。 Siddiqui 和Zubair[145]發現封頭歧管面積和換熱器通道長度越大,流量分配越均勻。 Koo 等[146]則通過調整封頭角度和半徑對封頭進行形狀優化,以獲得質量流量和壓力損失的均勻分布。 此外,Ma 等[147]提出了流量分布的物理模型來預測流量不均勻性,并分析了不同因素對流量不均勻性的影響。

圖31 PCHE 換熱器不同入口封頭的影響[144]Fig.31 Effects of different inlet headers of PCHE[144]

4.2.3 換熱器制造技術

為滿足高溫超高壓條件長期服役要求,PCHE一般采用光化學蝕刻及擴散焊制造技術,以使得芯體接合面達到母材的同等強度[148]。 圖32 展示了PCHE 的基本制造過程。 具體為:①通過光刻和蝕刻技術在金屬薄板上加工出特定的通道圖案,常規通道尺寸約為0.5 ~2.0 mm[149]。 ②將加工過的薄板按照規律“堆疊”并放入真空爐中,通過高溫高壓實現擴散焊接。 受到焊接設備的限制,PCHE 芯體的外形尺寸一般小于600 mm ×600 mm ×1 200 mm[150]。 ③將芯體焊接上封頭和歧管等結構形成最終換熱器。 由于特殊的結構設計和擴散焊技術,PCHE 耐壓和耐溫最高可達90 MPa和900℃。 此外,與傳統管殼式換熱器相比,PCHE 基本換熱單元的特征尺度相對較小,緊湊度可高達2 500 m2/m3,故體積最高可減小85%[151]。 對于通道直徑小于2 mm 的微管換熱器,其一般采用釬焊技術將換熱管焊接于管板上,并被證實可承受15 MPa 的超高壓力[109]。

圖32 PCHE 加工過程[131]Fig.32 Processing route of PCHE[131]

近年來,增材制造技術(3D 打印)為SCO2換熱器加工開辟了全新的技術途徑[152]。 Rasouli等[111]利用增材制造技術完成了加熱器制造,試驗證明該加熱器可承受約20 MPa 高壓和約550℃高溫。 同時,增材制造技術擺脫了傳統加工方式的約束,可用于加工十分復雜、新穎的通道形式。 Ding 等[153]利用該技術完成了包含自適應通道的換熱器加工,試驗表明,該換熱器在效能增加2%的同時壓力損失可降低69%,具有非常優異的工作性能。

4.3 緊湊式換熱器試驗研究

目前,針對SCO2PCHE,包括美國SNL[101,154]和阿貢國家實驗室[155],以及日本TIT[156]、韓國KAIST[157]、中國科學院工程熱物理研究所[158]等國內外研究機構均開展了豐富的試驗研究。 Liu等[137]對特征長度為1 140 μm 的直線型通道PCHE 進行了壓降特性測試,實驗雷諾數范圍為64 ~14 160,在較為寬廣的區間內驗證了常規尺度流阻經驗模型的精度,最大偏差不超過4.6%。Chu 等[159]以水和SCO2為工質研究了直線型通道PCHE 的流阻和換熱性能,發現相同流量下SCO2的換熱功率約為水的1.2 ~1.5 倍,并且在跨臨界狀態換熱性能會增強。 Kim 等[127,160-161]分別以水、氦氣及氦氣-二氧化碳混合物為工質,對特征長度922 μm、彎角15°的Z 字型通道PCHE 進行了詳盡的試驗研究,提出了全新的流阻和換熱經驗關聯式以指導換熱器設計。 此外, Nikitin等[156]開展了3 kW 級PCHE 的性能測試,結果表明,該換熱器的總換熱系數可以達到300 ~650 W/(m2K)。 Zhou 等[158]設計制造了100 kW 量級的PCHE,并通過試驗獲得了98.4%的換熱器效能,如圖33 所示。 鑒于連續型通道PCHE 具有良好的承壓和換熱能力,北航團隊也試驗探究了微通道PCHE(直線型通道和Z 字型通道)應用于高超聲速強預冷發動機循環的可行性[125,131],試驗結果表明,所研制的微通道PCHE 具有105 kW/kg的超高功重比性能,且總傳熱系數高達8.1 kW/(m2K),在航空航天領域極具應用前景。

圖33 100 kW 級PCHE 試驗結果[158]Fig.33 Experimental results of 100 kW class PCHE[158]

針對間斷型通道,Pidaparti 等[143]通過試驗研究了翼形翅片及矩形翅片通道的換熱和流阻特性,結果顯示,與52° Z 字型通道相比,這2 種間斷型通道均能顯著降低流阻,且矩形翅片通道具有最好的換熱性能,可減小25% 的制造成本。Ngo 等[162]對比了S 形翅片通道和52° Z 字型通道的流動與傳熱性能,試驗結果表明,Z 字型通道的努塞爾數雖比S 形翅片通道高24% ~34%,但其流阻卻是后者的4 ~5 倍。 對于其他類型的緊湊式換熱器,目前僅有部分研究對微管式換熱器[109]和增材制造式換熱器[111]的熱工水力性能進行探究。 在此基礎上,諸多研究人員根據試驗結果提出了適用于SCO2換熱器設計的流動與換熱低維預測模型,以考慮強物性變化對換熱器熱工水力特性的影響。 表6 給出了PCHE 典型通道類型的部分經驗關聯式。 可以發現,目前針對SCO2在復雜通道內的試驗研究多集中于較低雷諾數范圍,仍需開展更多高雷諾區間的試驗研究以擴寬經驗關聯式的適用范圍。

表6 SCO2 PCHE 流動與換熱經驗關聯式Table 6 Flow and heat transfer correlations for SCO2 PCHE

5 控制及儲熱系統

5.1 循環控制策略

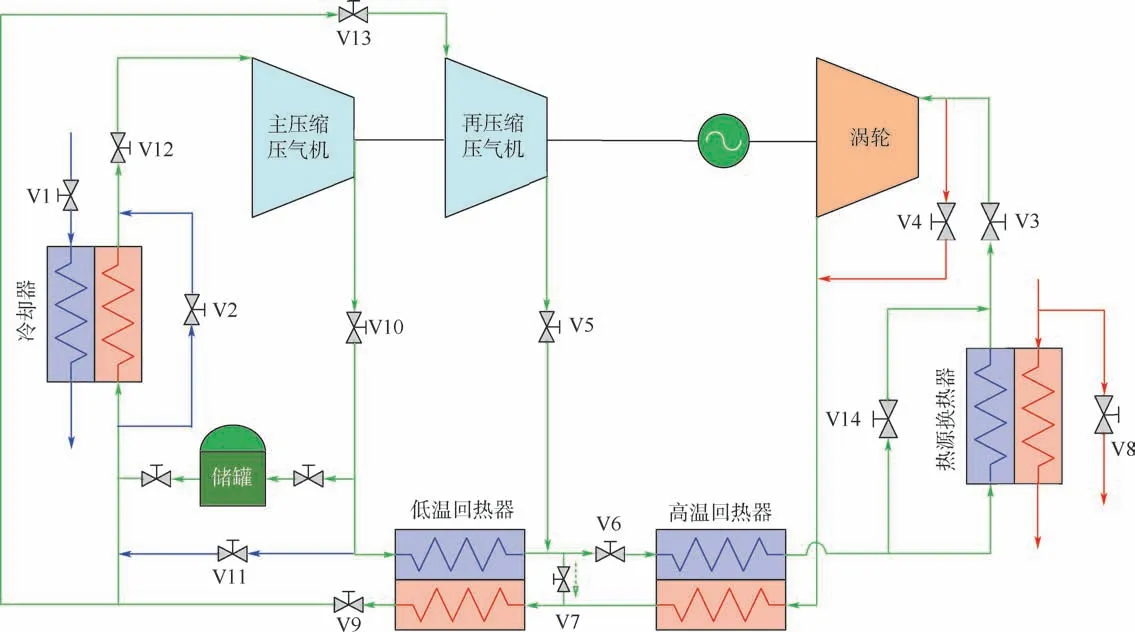

為保證SCO2閉式布萊頓循環安全穩定運行,有效可靠的控制策略十分重要。 一般地,SCO2閉式布萊頓循環的控制參數包括主壓縮壓氣機進口溫度和壓力、渦輪進口溫度、壓氣機喘振等,常用的控制策略包括各類閥門、葉輪機轉速、冷/熱源換熱量等[165]。

圖34 給出了典型的再壓縮循環控制策略。主壓縮壓氣機進口參數(尤其是溫度)對循環系統性能影響顯著,保證其進口參數穩定維持在臨界點附近(超臨界區)是循環控制策略的重點。通常,主壓縮壓氣機進口溫度通過調整冷卻器冷側流量進行控制(調整閥門V1 開度或者冷卻泵轉速)[166],必要時也可調整旁通閥V2 進行輔助控制[167];而進口壓力則通常采用庫存管理策略通過向循環系統充/放工質進行控制,工質儲罐一般配置于主壓縮壓氣機出口和冷卻器進口間[168-169]。 此外,引入低溫回熱器節流閥(V9)并配合冷卻器流量調節也可實現主壓縮壓氣機進口壓力和溫度的有效控制[170]。 渦輪進口溫度,直接影響循環系統功率和運行安全性,一般可采用調整熱源工質流量、閥門開度、壓氣機轉速等策略實現有效控制。 Luu 等[171]采用調整熱源工質流量(調整閥門V8)的策略,通過改變循環吸熱功率以控制渦輪進口溫度;而通過旁通流路改變循環吸熱量也可實現渦輪進口溫度控制,如渦輪旁通(閥門V4)和熱源換熱器旁通(閥門V14)。 此外,Matteo 等[172]指出渦輪進口溫度對循環流量的敏感性更高,采用庫存管理也可控制渦輪進口溫度,且更為合適。 由于循環流量受壓氣機轉速的影響顯著,調整壓氣機轉速是一種控制渦輪進口溫度的策略[173]。 為規避壓氣機喘振,循環運行過程中需采用特殊的控制策略。 通常,采用調整葉輪機轉速[174]或閥門開度[166]的策略實現壓氣機喘振保護。 由于喘振發生在小流量工況下,通過提高轉速以增大流量可規避壓氣機進入喘振狀態。 此外,引入壓氣機循環閥(V11)和節流閥(V10 和V12) 也可有效規避喘振。 Clementoni等[41]采用循環閥在較寬的工況范圍內將壓氣機維持在喘振邊界內運行;Gao 等[175]則采用節流閥進行壓氣機喘振保護,并指出節流閥的引入可有效提高控制系統的魯棒性。

圖34 典型的SCO2 再壓縮循環控制策略Fig.34 Typical control strategy for SCO2 recompression cycle

除上述控制參數外,換熱器進口溫度、分流比、壓氣機轉速等也時常被作為控制參數。 Moisseytsev 和Sienicki[176]引入旁通閥(V7)來控制高溫換熱器進口溫度,并間接地實現對熱源的有效控制。 循環分流比可通過調整閥門開度和壓氣機轉速等方法進行控制,Carstens[84]指出可通過調整主壓縮壓氣機和再壓縮壓氣機轉速,或分別在其出口引入閥門V10 和V5,來實現對分流比的有效控制。 由于壓氣機通常由電動機或渦輪驅動,也可通過調整電動機或渦輪的轉速以控制分流比[40-41]。

5.2 儲熱系統

當前,儲熱技術被廣泛應用于太陽能光熱發電中,以在無日照條件下維持系統電功率輸出。在集熱-儲熱端,多采用直接集成高/低溫熔鹽儲罐的直接式儲熱布局,熔鹽被同時用作換熱和儲熱介質;在發電端,可直接采用SCO2閉式布萊頓循環系統替代現有蒸汽朗肯循環系統,如圖35 所示。 當集熱溫度超過565℃時,現有的硝酸熔鹽難以適用作集熱-儲熱介質,包括液態金屬(如Na、Na-K、Pb-Bi)、氯鹽、碳酸鹽等新型集/儲熱介質有望得以利用[177-178]。 此外,利用固體顆粒進行集熱-儲熱的技術也有望得到應用,但接收器和熔鹽儲罐需特殊設計[179]。 Kelly[180]給出了一種采用硅巖或鋁珠等惰性介質填充層的儲熱系統設計,采用內隔熱設計可有效避免高溫端加裝壓力安全殼;在此基礎上,Bindra 等[181]通過動態改變流動進出口的設計有效提高了儲熱系統的效率。此外,相變儲熱系統是另一種技術途徑,其通常采用化學鹽或金屬相變材料。 相較而言,高熔化熱的鋁或鋁合金是此類儲熱系統較為理想的可選材料,而化學鹽相變材料則存在導熱率限制問題。為改善化學鹽相變材料性能,可將其注入至石墨等多孔導熱介質中[182],亦或將其封裝至熱穩定殼體并置入填充層中[183]。 相變儲熱系統有望更好地與構型簡單的SCO2閉式布萊頓循環發電系統集成,然而目前尚未在太陽能光熱發電領域得到商業化應用。

圖35 聚焦式太陽能發電系統(集成SCO2 再壓縮循環)Fig.35 Concentrating solar power system (integrated with SCO2 recompression cycle)

6 工程應用面臨的問題與挑戰

現階段,SCO2閉式布萊頓循環技術雖已取得長足發展,但離大范圍工程應用尚存在一定距離。未來,需圍繞以下方面開展更為全面深入的研究。

1) 計及不確定性效應的全壽命周期變工況熱力-經濟綜合性能的總體技術。 SCO2閉式布萊頓循環系統的運行狀態受外部工況條件影響顯著,工作環境變化幅度大,不確定性效應明顯,其中最為典型的如太陽能光熱發電存在多變的光照時間和強度等,有必要發展計及多變工況綜合性能及不確定性影響的SCO2總體技術。 此外,在工程應用中考慮全壽命周期的效費比(性能/成本)最佳的氣動熱力和結構布局、最佳運行控制規律等仍需進一步探討。 有必要構建適用于總體熱力分析的、考慮長時間運行的性能衰減的模型,以真正建立考慮全工況范圍內綜合性能的評價模型和方法。 由于閉式循環多子系統的緊密耦合,使得系統的控制和調節更為復雜和困難,尚需突破多變工況下系統動態響應機制并掌握高魯棒動態調控策略,以及精確的氣動熱力邊界條件控制技術。完整的SCO2閉式布萊頓循環系統運行時中涉及儲能等相關子系統,發展更穩定的高溫儲熱材料和儲熱系統或其他形式的儲能系統,有助于提高整個系統對多變工況應用場景下的適應性。

2) 冷凝相變對壓氣機和系統的影響機制及其在設計中的考慮。 當SCO2閉式布萊頓循環系統中的壓氣機工作在臨界點附近時,壓氣機進口存在的局部加速可能導致冷凝相變,從而導致局部的氣動熱力狀態和流動發生較為明顯的變化,進而影響壓氣機的性能、穩定工作范圍,甚至導致壓氣機的激振等。 液滴與葉片的相互作用還可能會導致葉片的腐蝕和磨損等,進一步引起壓氣機乃至系統性能的衰減,并降低其穩定工作范圍。目前,缺乏有效且可準確模擬冷凝的非穩態相變過程的數值手段;對冷凝的動力學特征及影響機制尚不明晰,包括液相形成過程、尺寸/形態/分布范圍、演化規律等,液滴撞擊等因素導致的葉片磨損和激振機理、過程及力學特征等。 此外,冷凝相變的有效調控方法及其在氣動設計層面(如低維速度三角形設計參數選取、葉片造型等)的應用途徑等還需進一步研究。

3) 高速葉輪機高溫高壓動封嚴技術。 高速/高壓/高溫工作環境導致超臨界葉輪機泄漏量大、鼓風損失、動靜碰磨、氣流激振誘發轉子振動、高溫腐蝕等問題,嚴重限制運行轉速和性能的提高,現有常規迷宮、蜂窩等密封方法難以滿足封嚴要求。 采用氣浮或磁懸浮軸承支撐轉子并做好與空氣系統等的匹配是一種可行思路,如SNL 采用氣浮軸承支撐配合耐磨迷宮封嚴結構[184],如圖36所示。 但目前高速氣浮軸承面臨剛度不足導致的轉子動力學問題、高溫環境下耐磨涂層失效等問題,磁懸浮軸承則存在體積大、質量高、結構復雜、控制精度要求苛刻等不足,相關技術仍需進一步提升。 此外,空氣系統的設計及轉子系統大軸向力的平衡仍是限制氣浮或磁懸浮軸承得到工程實用的難題。 特別是在閉式循環系統中,無論是氣浮軸承還是磁懸浮軸承,能否有效工作與二次流系統緊密相關,因此實現軸承與二次流系統在全工況范圍的匹配以提供軸承安全可靠的工作環境,也是需要進一步研究的技術。

圖36 SNL 葉輪機氣浮軸承及迷宮封嚴結構[184]Fig.36 Turbomachinery gas foil bearing and labyrinth seal structure at SNL[184]

4) 輕質耐腐蝕高溫材料及加工技術。 SCO2閉式布萊頓循環系統包含渦輪、換熱器、高溫調節閥和高溫高壓管路等多個高溫/高壓環境工作的熱端零部件,這些熱端零部件是限制系統壽命和安全性的關鍵,其對材料有著極為苛刻的要求:耐高溫和高壓、耐腐蝕、低成本并具備良好加工性能等,使得其成本是整個系統生產成本中最為昂貴的部分。 為進一步提高系統壽命、降低生產成本,以滿足工程使用要求,需進一步開發適用于SCO2閉式布萊頓循環系統的耐高溫、耐腐蝕、輕質、低成本和加工性能好的新材料,并突破高溫換熱器、高溫調節閥等高溫零部件的加工制備技術以降低熱端零部件的生產成本。

5) 系統全面的試驗驗證和數據庫的建立。目前的研究在試驗驗證方面遠不足以支撐形成成熟的產品,現有報道的試驗大多數是零散、不系統的部件級試驗,整機的試驗很少,且已有的試驗中大多數仍然偏向于性能,并未覆蓋到所有設計流程,如耐久性考核試驗、性能衰減試驗、環境試驗、部件失效試驗等亦未見報道,即沒有完整的覆蓋全設計流程的試驗驗證相關工作,導致實際工程應用中缺乏諸多數據和信息支撐,同時設計技術、準則和全工況的控制策略、系統的安全性和穩定性、環境的適用性等未得到驗證或充分驗證。 因此,建立適用于SCO2閉式布萊頓循環系統的試驗體系,制定相應的試驗流程和規范,開展系統全流程全要素試驗驗證工作,并建立相應的數據庫,對于形成成熟的SCO2閉式布萊頓循環發電設備等產品具有十分重要的意義。

6) 高速電機技術、高溫高壓調節閥技術、輔助系統與主機系統全工況的匹配和調控技術、考慮不確定性的部件設計方法等也需在未來開展更全面深入的研究。

7 結束語

SCO2閉式布萊頓循環是一項具有巨大性能優勢和廣闊應用前景的熱動力利用革新技術。 總結和分析國內外相關研究表明:

1) 熱力循環是SCO2閉式布萊頓循環系統的關鍵,總體熱力設計和分析時有必要涵蓋部件低維特性分析,以充分考慮所提出的部件性能指標的可實現性。 此外,循環設計目標并非單純追求設計點的高熱效率,而應綜合考慮全壽命周期性能、緊湊性、經濟性等指標。

2) SCO2工質的強真實氣體效應使得葉輪機設計不能簡單借鑒成熟的常規工質葉輪機的設計方法,需針對性地發展有效的設計方法。 此外,通過理論分析和機器深度學習相結合得到的不同工質葉輪機相似方法為利用常規工質葉輪機試驗臺開展SCO2等特殊工質葉輪機氣動性能的試驗驗證奠定了理論基礎。

3) 劇烈的熱物性變化導致SCO2特殊的微尺度流動換熱機理,采用離散模型進行緊湊換熱器設計非常必要。 此外,通過機理性試驗構建適用于SCO2工質的流動換熱模型可為緊湊高效換熱器設計提供重要支撐。

4) 魯棒的控制策略是SCO2閉式布萊頓循環系統穩定運行的關鍵,旁通流路、庫存管理等策略可實現循環的可靠高效調控。 此外,儲能對太陽能光熱發電或多能綜合管理/利用具有重要意義,集成新型介質儲熱技術的SCO2閉式布萊頓循環系統是高溫光熱發電的關鍵技術儲備。

5) 為促進SCO2閉式布萊頓循環技術大范圍工程應用,未來仍需在計及不確定性效應的全壽命周期熱力-經濟綜合性能的總體技術、冷凝相變的影響機制和調控方法、高速葉輪機高溫高壓動封嚴技術、輕質耐腐蝕高溫材料及加工技術、更全面的系統試驗驗證和數據庫建立、高速電機技術、考慮不確定性的部件設計方法等方面開展更全面深入的研究。