基于層次化FMEA的直升機關重特性分析方法

丁 杰,陳圣斌,郝宗敏

(中國直升機設計研究所,江西 景德鎮 333001)

0 引言

在產品設計和制造過程中,實施特性分類,是保證產品質量與可靠性的重要措施,其目的是讓研發單位按重要程度對設計特性進行選擇、分類、標識和控制,在實施質量控制中分清主次,控制重點,保證產品質量的穩定性和可追溯性,合理安排檢驗力量,并作為訂貨方對產品質量實施檢查和監督的主要內容。對產品進行特性分類的過程即是進行關重特性分析。目前國內直升機及產品的特性分析均是按照GJB 190-1986《特性分類》和HB 5842-90《航空產品特性和單元件分類及質量控制原則》兩項標準要求開展的。標準中提出了要對產品進行特性分析,包括技術指標分析、設計分析和選定檢驗單元;確定產品的特性類別,并在設計文件上標注分類符號等內容。但是在使用過程中,我們發現仍存在較多的缺失,比如未給出具體的特性分析程序,方法操作性不強,無法支持當前武器裝備研發過程中的關重特性確定需求等。

本文通過結合可靠性工程技術中的FMEA方法和改進當前的特性分類程序,給出了可操作性強,具備工程應用能力的直升機關重特性分析方法,以改善當前裝備研發過程中特性分類方法缺失、應用性不強、概念模糊不清等現狀。

1 特性分類

在以往的直升機關重特性分析過程中,由于對關重件、關重特性等術語的理解因人而異,或者說受GJB 190等標準的影響,對這部分的概念往往容易出現誤解,且標準中沒有給定直接可行的特性分析方法,當前工業部門中特性分析方法各不相同。即使在國內外的適航規定中,也僅是提出對關鍵件應采用失效評估的方法來確定,同樣存在類似的問題。

以GJB 190為例,將軍工產品的特性分為關鍵特性、重要特性和一般特性3類:

關鍵特性,是指如有故障,可能危及人身安全,導致武器系統或完成所要求使命的主要系統失效的特性。重要特性,是指如有故障,可能導致最終產品不能完成所要求使命的特性。一般特性,是指雖與產品質量有重要關系,但如有故障,一般不會影響產品使用性能的特性。

通過這樣的定義,進一步引出關重件的定義,即:

關鍵件:具有關鍵特性的產品;

重要件:具有重要特性的產品;

一般件:僅具有一般特性的產品;

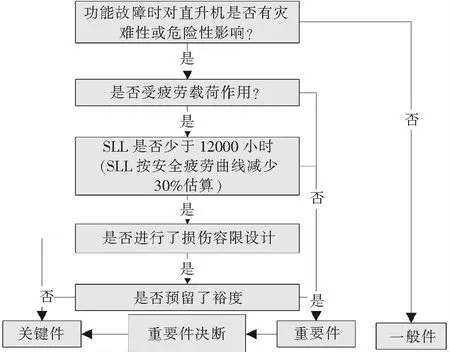

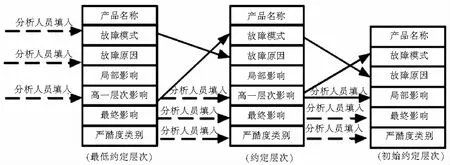

因此,研發單位對裝備單元件進行失效邏輯分析,通過分析特性失效后的影響,按照關重特性的定義進行分類,若直接影響安全則為關鍵特性,若直接影響任務則為重要特性,最后按照產品擁有的最高特性類別確定產品是關鍵/重要/一般件。比如HB 5842也是采用該方法進行關重件的確定,如圖1。這一方法理論上相對完整,但經過多年的實踐和使用發現,這是一套自底向上的邏輯分析方法,與當前主流的正向設計思路有所違背,無法支持國內工業設計的自主創新的新征程。并且,國內裝備研發通常有主機、系統、成品三個層次,若在研發之初就自底向上進行特性分析,無異于空中樓閣。比如從主機的角度,無法在工程研制階段早期就詳細了解各配套產品的具體特性,如材料性能、表面處理、機械性能等,也就無法進行準確的邏輯決斷;而如果直接由成品級開始分析,那配套研制單位會因為無法獲知其特性的失效對整機是否有安全性影響而做出錯誤判斷,因此當前的特性分析方法亟需得到改進。

圖1 HB 5842特性分類邏輯決斷法

2 引入正向思維的關重件判別方法

為解決以往特性分析方法無法適應當前研發體系需要的問題,本文引入系統工程中的正向設計理念,重新建立自上而下的特性分析流程方法:以功能失效為核心輸入,用于識別關重件,在此基礎上,進一步分析性能指標與產品的功能故障的關聯性,以得出關鍵特性。該方法主要分關鍵件和重要件判別、關鍵和重要特性識別和選定檢驗單元三個步驟。

1) 關鍵件和重要件判別

對結構件,根據功能危險分析或故障模式影響及危害性分析和疲勞強度分析結果,按照結構件關鍵件和重要件判別程序初步識別關重件。對機載設備,在對產品進行功能FMECA的基礎上,應按機載設備特性分析決斷邏輯圖進行分析,初步識別關重件。

2) 關鍵和重要特性識別

關鍵和重要特性識別包含技術指標分析和設計分析兩個部分。由于初步確定了關鍵件和重要件,因此通過分析性能指標與產品的功能故障的關聯性,可以得出關鍵特性。 此外還應進行進一步的設計分析,找出性能指標外是否還有其他關重特性,如材料、工藝過程、配合、機械性能、電性能、環境適應性、壽命以及可靠性、安全性、維修性、測試性、保障性等。

3) 形成關重件清單

依據技術指標分析和設計分析所需保證的關鍵或重要特性以及該特性在零件或裝配件上檢驗的可能性和經濟性,進行綜合分析后,選定檢驗單元,并形成關重件清單。

對結構零件、組件、部件的關鍵件和重要件的分類判別按圖2程序進行,根據功能危險分析、故障模式影響及危害性分析和疲勞強度分析結果初步識別關重件。

圖2 結構件關鍵件和重要件判別程序

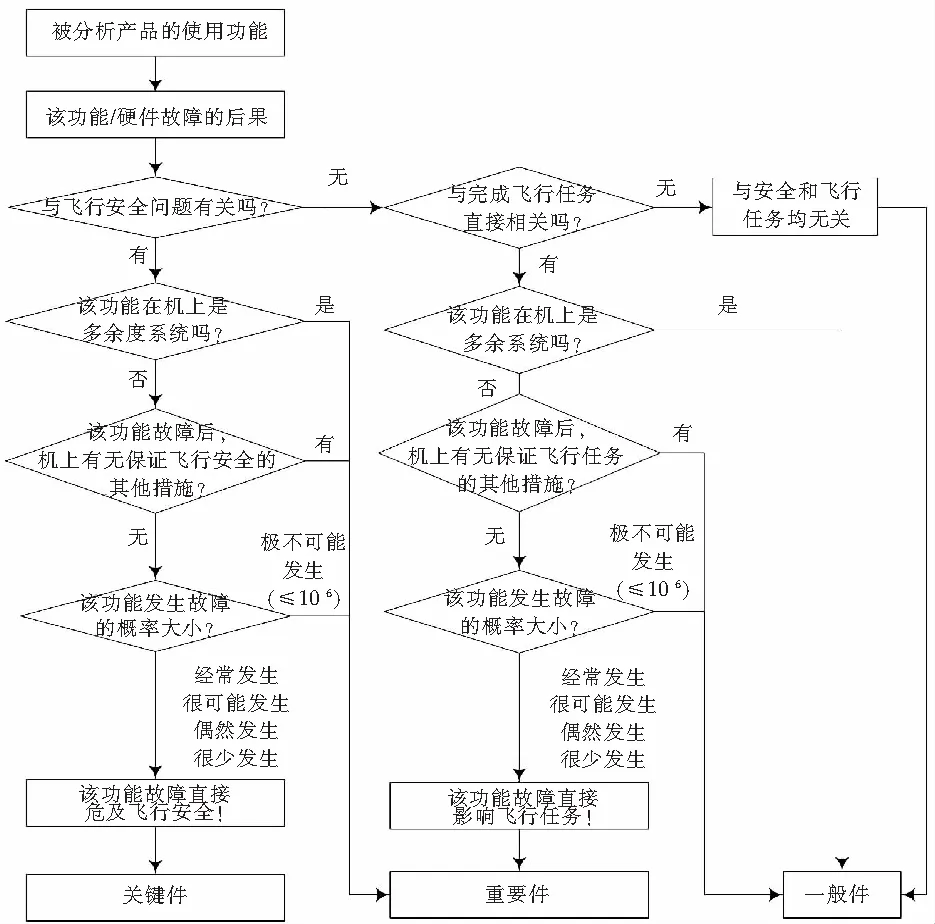

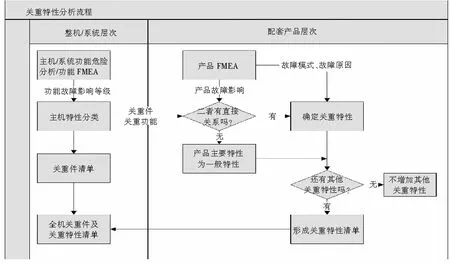

對于機載設備,在對產品進行FMECA的基礎上,應按圖3要求填寫特性分類邏輯決斷,初步識別關重件。

通過以上方法可以在設計早期通過功能特性識別出全機關鍵件和重要件,同時作為產品技術要求通過產品技術協議傳遞給配套研制單位。需要注意的是,我們此時分析的是功能故障,因此在傳遞時不應該僅傳遞關重件要求,而應同時將分析過程中得出的關重功能往下傳遞,以便進行下一步工作。這部分內容將在第4章詳細描述。而相應的研制單位在獲得研發產品的關重功能后,只需對自身的特性進行進一步分析,即可得出相應的關鍵和重要特性。但關鍵和重要特性的得出,即怎么通過關重功能得出相應的特性,同樣缺乏成熟的方法。本文推薦利用層次化FMEA成果,將FMEA表格中的故障模式、故障原因、故障影響等要素與特性分類程序相結合,從而順利地得出關重件中的關重特性。

圖3 機載設備特性分類決斷邏輯圖

3 基于層次化FMEA的關重特性分析方法

初步確定了關鍵件和重要件之后,為了分析得出關鍵重要性能指標作為關鍵重要特性,還應繼續開展技術指標分析。分析技術指標/性能指標與產品的功能故障的關聯性是其中最關鍵的一步,那應該如何進行呢?通常一個產品或者單元件的技術指標有使用性能參數、材料性能、工藝過程、配合、機械性能、環境適應性、壽命等。常規的方法是將所有技術指標、性能指標進行逐一分析。若產品中的某一特性如果達不到設計要求或發生故障,會迅速導致系統或產品關鍵功能失效,則該特性為關鍵特性。若產品中的某一特性如果達不到設計要求或發生故障,會迅速導致系統或產品重要功能失效,則該特性為重要特性。此外,還可以考慮加工難度、成本、生產周期、互換性等方面,有特殊要求的同樣可以作為關鍵或者重要特性。此時的關重特性將超出關鍵/重要功能的限制,可能會改變產品的關重件級別,但這種情況發生得較少,是生產制造部門根據工藝制造分析中確定的難點和要點提出的。但是,這一常規方法的缺陷也較為顯著:分析人員一方面很難將所有的技術指標或性能指標羅列完整,可能造成某些特性在分析時缺漏;另一方面,技術指標/性能指標與產品的功能故障的關聯性也不是一蹴而就,能夠直接得出的。

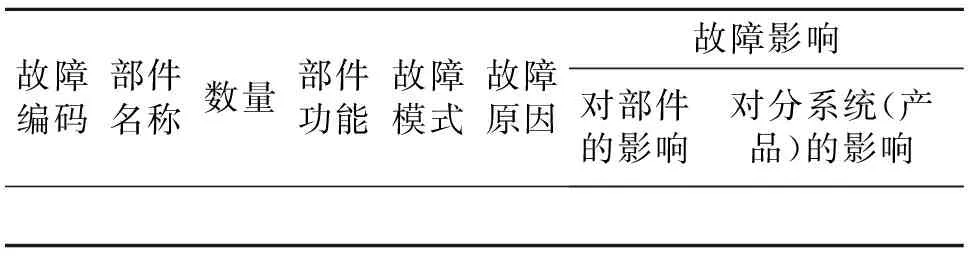

基于以上問題,本文提出利用產品層級的FMEA中故障模式、故障原因以及故障影響等內容實現與關鍵/重要功能、關重特性直接的層次化連接。在產品層次,其FMEA表格通常如表1所示。

表1 某產品FMEA表格

而根據FMEA的層次化原理,各層次間是有關聯性的,低層次產品的故障模式是緊鄰上一層次產品的故障原因,低層次產品的故障影響是緊鄰上一層次產品的故障模式,如圖4。

圖4 各層次產品間故障模式、原因和影響的關系

假定圖4中初始約定層次是直升機/某系統,約定層次是某供應商配套研制的產品,最低約定層次是產品內部的零部件。那么在主機層次,按照第3章關重件判別方法,我們可以根據產品的功能進行失效分析,即在設計早期開展功能FMEA。根據邏輯決斷圖得到產品的關重類別和關重功能,并將相應結論納入配套產品技術協議中,傳遞至配套產品研制單位。

配套產品研制單位在得知產品本身的關鍵/重要功能后,通過FMEA分析表格,對零部件開展硬件FMEA分析,對每一故障模式進行窮舉,并分析其對部件的影響和對產品最終功能的影響。如果該故障模式影響產品關鍵/重要功能,那么這一故障模式即為關鍵/重要故障模式。針對這一故障模式進行故障原因的查找,找到造成這一故障模式的物理、化學或生物變化過程等方面的直接原因。這些原因也就是我們常說的設計缺陷,如選材不合理、技術要求錯誤、強度剛度不足等,或者制造缺陷,如超差、工藝過程不合理、工藝參數不合理等。這些因素也正好呼應了特性分析中的技術指標、性能指標。也就是說,找到了關鍵故障模式的故障原因,就等于找到了產品的關鍵特性。不過,前文提到的加工難度、成本、生產周期、互換性等特性仍然需要獨立考慮。此外,結構件通常仍由主機單位進行研發。主機單位同時也是配套產品研制單位,同樣按照該程序進行特性分析。主要的分析流程如圖5所示。

圖5 主要的關重特性分析流程

4 某直升機飛控系統案例應用

以某直升機飛控系統尾槳舵機為例進行應用分析。該機飛控系統的尾槳操縱系統是將腳蹬操縱位移信號通過傳感器傳給飛控計算機,由飛控計算機處理后控制尾槳舵機,改變尾槳距,從而改變尾槳拉力大小,以平衡旋翼反扭矩及控制直升機偏航。尾槳舵機由一個RDDV組件和一個作動筒組件組成。RDDV閥接收來自計算機的指令,輸出流量驅動作動筒運動到指定位置,提供轉閥和作動筒的位置反饋信號。

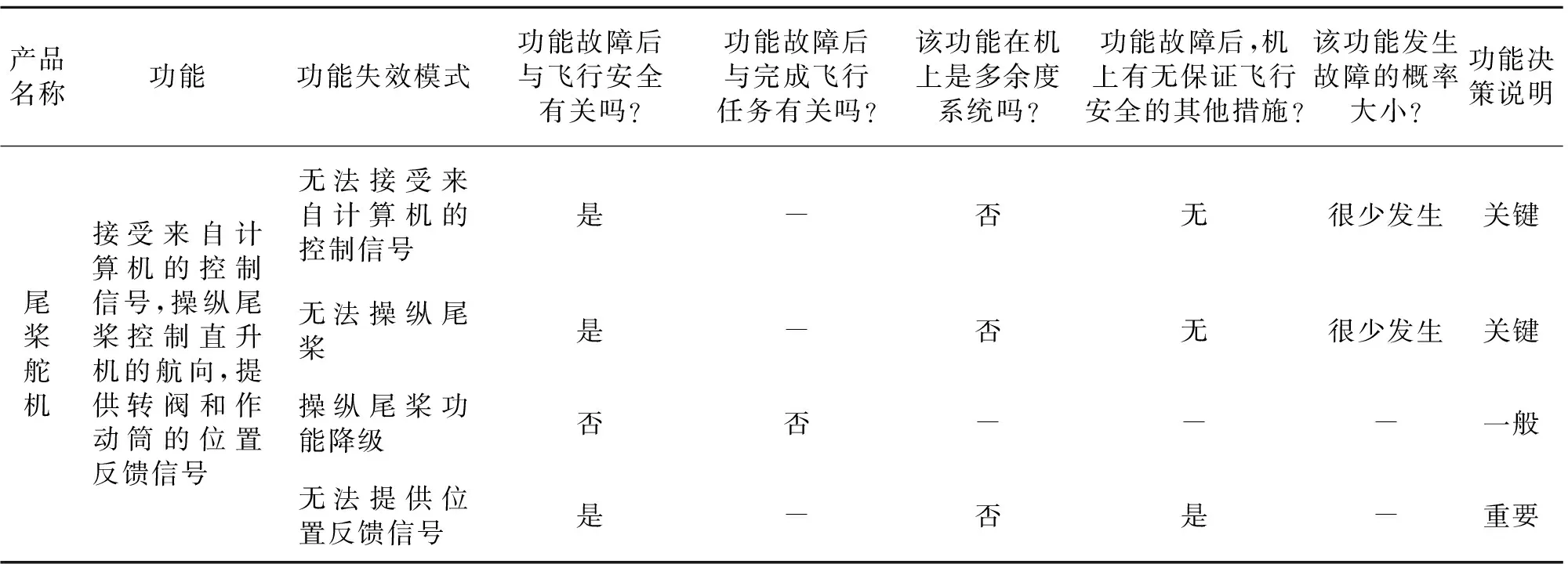

首先對飛控系統尾槳舵機進行功能失效分析。按照圖3邏輯決斷方法判斷出尾槳舵機的無法接受來自計算機的控制信號和無法操縱尾槳是關鍵功能,無法提供位置反饋信號是重要功能,也就首先確定了尾槳舵機是關鍵件(如表2所示)。

表2 設備特性分類決斷表

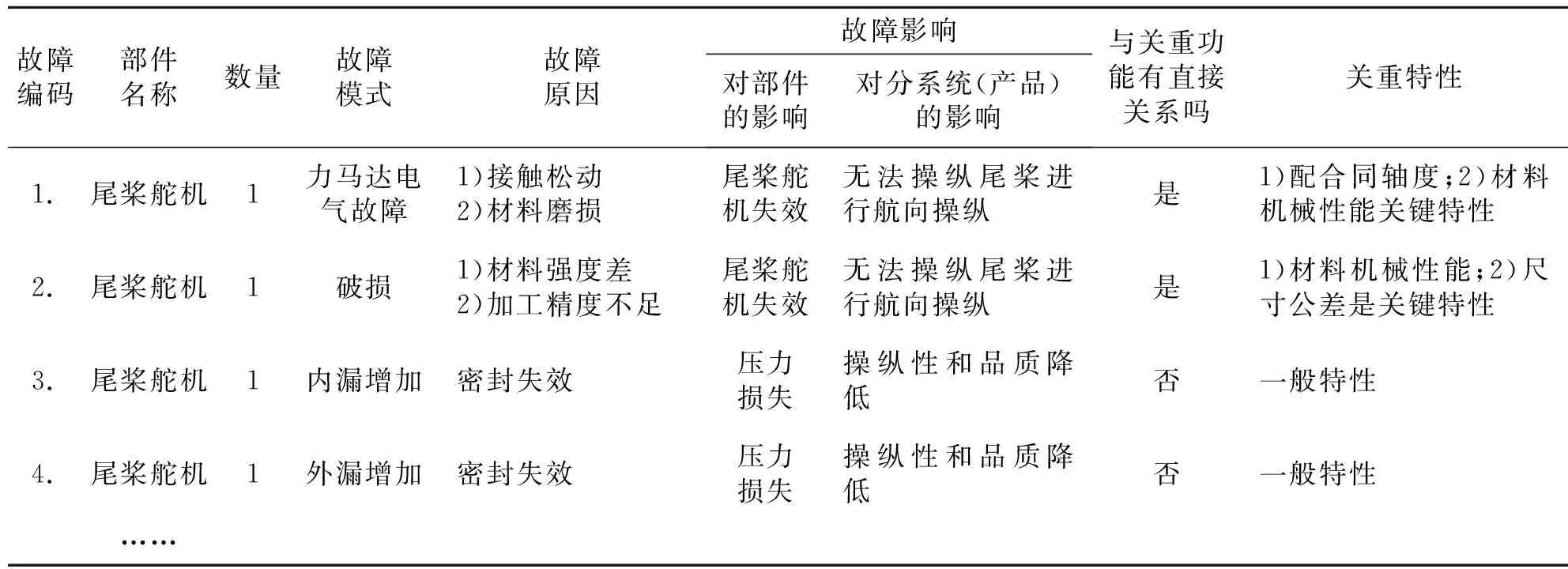

其次,由尾槳舵機的研發單位根據尾槳舵機FMEA分析表信息,分析每一故障模式對部件的影響和對產品最終功能的影響,找出影響產品關鍵/重要功能的故障模式,并分析造成這一故障模式的直接原因,從而確定關重特性(如表3所示)。

表3 產品關重特性分析表

根據表3 的過程,可以得知尾槳舵機的序號1和2兩個故障模式的故障影響會造成無法操縱航向,即對無法操縱尾槳進行航向操縱的關鍵功能產生了直接影響,因此確定其為關鍵故障模式。對應地,其故障原因就是我們要尋找的關鍵特性。例如,造成舵機破損故障模式的原因是材料強度差和加工精度不足,對應的關鍵特性即為材料機械性能和尺寸公差。

此例子是正好在尾槳舵機這一級就分析出了造成其故障模式的物理、化學或生物變化過程等方面的直接原因,即失效機理。如果由于產品層次劃分問題,存在更為底層的部件和組件,同樣可以按照該思路進一步將關重功能往下分解,直至其故障原因達到失效機理層次。

5 總結

本文通過對特性分類相關標準的分析研究,結合國內航空工業部門實踐,從裝備研發的角度提出了基于正向思維的關重件判別方法和基于層次化FMEA的關重特性分析方法;以支撐裝備正向研發過程的關重特性管理為目的,提出了一套完整的特性分析方法;最后以某直升機飛控系統尾槳舵機為例進行了應用驗證分析。