數控機床法向磨削力的控制試驗研究

蘇建新,劉光宗,楊俊濤,孫亞瓊,李洪偉

(1.河南科技大學機電工程學院,河南洛陽 471003;2.洛陽LYC軸承有限公司,河南洛陽 471039;3.機械裝備先進制造河南省協同創新中心,河南洛陽 471003)

0 前言

機床實際磨削加工時,一方面受工況條件制約,如余量不均勻、砂輪磨損變化、材料硬度不一等因素影響,另一方面為了防止磨削過載,避免砂輪主軸和工件電機因過載而損壞,使得人們在實際加工過程中往往選擇較為保守的磨削參數,如通過減小進給速度來降低磨削力,使得數控設備未能發揮應有的效能。為此,國內外學者們在機床磨削力方面作了大量的工作,提出了各種特定模型下磨削力的研究方法。SHYU等[1]針對永磁同步電機設計了新型魯棒控制器;SHI等[2]開發了硬車削加工過程在線監控系統;MARSH等[3]對圓柱滾柱磨削中的力進行了測量;PENG、WANG等[4-5]對電流反饋系統的力控磨削進行了研究。武亞平等[6]通過建立進給伺服電流與磨削力的數學模型,提出一種基于磨削力的進給速度自適應控制系統;鄭曙光和李文鑫[7]提出了數控磨床磨削力自適應控制理論方法;朱文博等[8]建立了圓錐滾子球基面磨削力的數學模型,提出了基于靜剛度和功率來驗證法向和切向磨削力的方法;張本松等[9]通過消空程智能系統,實現了間接測量砂輪與工件之間的磨削力。本文作者通過間接法計算法向磨削力,建立控制模型,提出一種提高磨削加工效率的方法并進行試驗加工。

1 磨削力試驗

1.1 基本原理

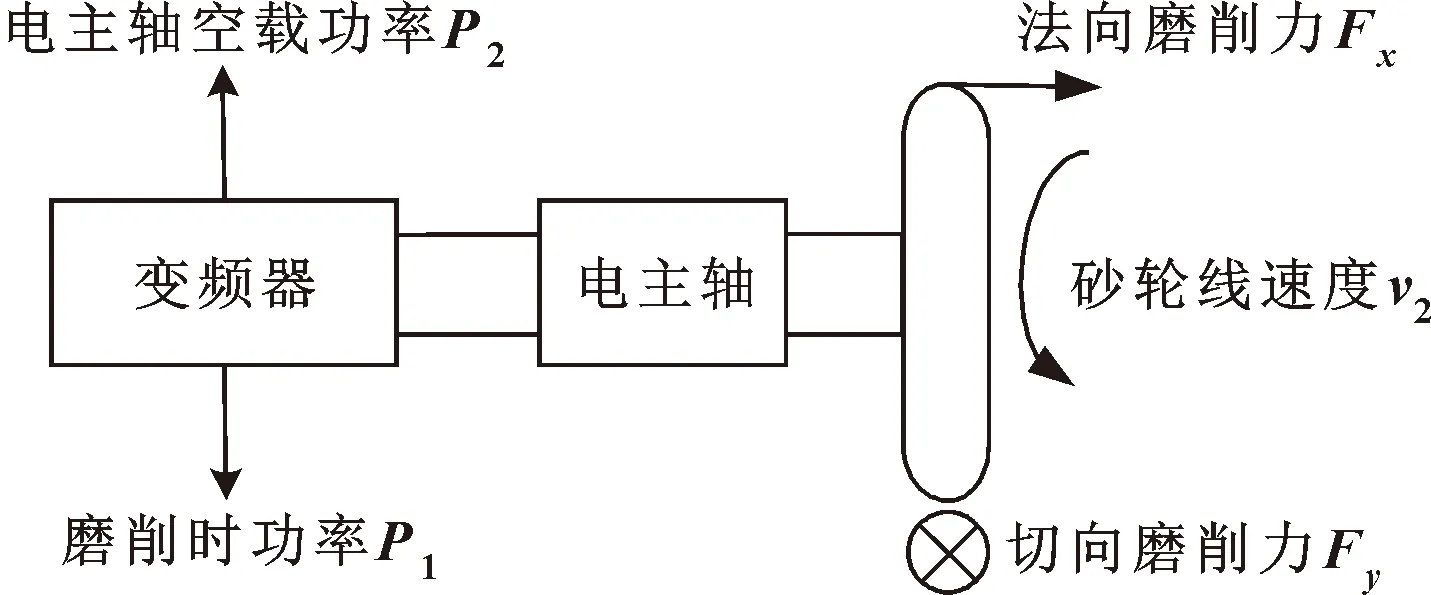

數控機床磨削試驗原理如圖1所示。在磨削加工過程中,砂輪在電主軸的驅動下以一定的轉速旋轉(砂輪線速度v2)磨削零件(如加工軸承外圈溝道)。

圖1 試驗示意

切向磨削力Fy、砂輪線速度v2、磨削功率P1、空載功率P0之間的關系式為

Fy=1 000(P1-P2)/v2

(1)

砂輪線速度v2的公式為

v2=πDsns/(60×1 000)

(2)

式中:Fy、P0、P1、v2的單位分別為N、kW、kW、m/s;Ds為砂輪直徑,mm;ns為砂輪轉速,r/min。

1.2 試驗條件

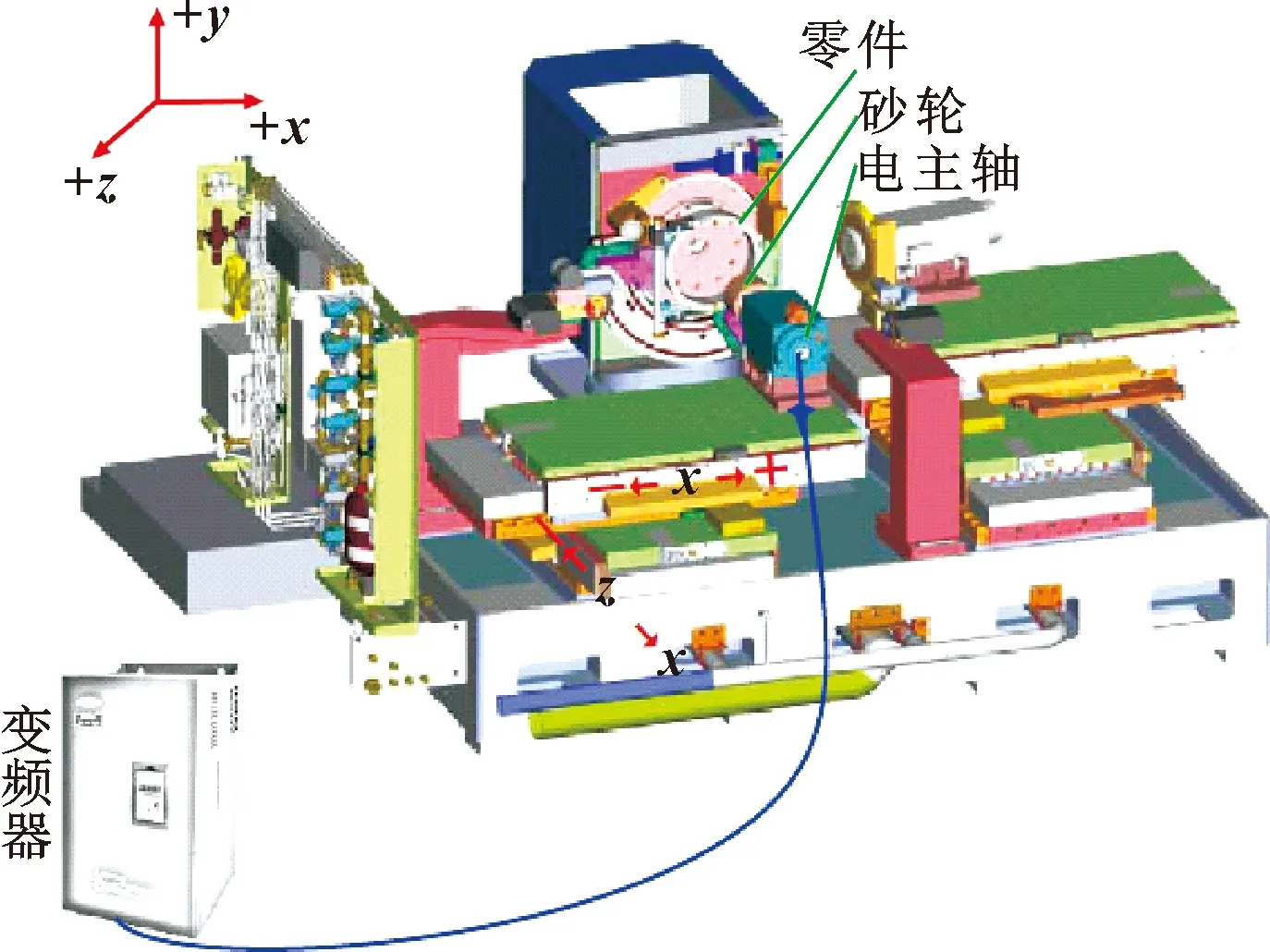

試驗工作在某公司的利雪平SUU600A內表面數控磨床上進行(見圖2)。該機床可加工高度30~250 mm、外徑為φ200~φ600 mm、內徑為φ130~φ560 mm的軸承套圈零件。磨削時采用水基高磨液進行冷卻,砂輪選用大氣孔砂輪,規格為φ250 mm×H200 mm×φ70 mm、粒度為80、最高線速度為63 m/s。磨削時機床按照設定的修整程序對砂輪進行修整。

圖2 SUU600A機床模型

1.3 切向磨削力計算

與電主軸相連接的變頻器可以直接顯示電主軸輸出功率。當砂輪以額定轉速旋轉但未與待加工零件接觸時,變頻器接收的是電主軸空載功率P0;當砂輪以額定轉速旋轉加工零件時,變頻器接收的是電主軸輸出功率P1。根據式(1)和式(2)即可得出切向磨削力Fy為

Fy=1 000(24.6-5.2)/50=388 N

(3)

通過查閱資料知切向磨削力還可表示為

(4)

式中:Fp為磨削比例常數;ap為砂輪沿齒輪徑向磨削深度,mm;vs為砂輪線速度,m/s;vw為軸向進給速度,mm/s;x、y、z均為指數。

1.4 法向磨削力計算

對于臥式數控磨床,法向磨削力可按照公式(5)計算[10-11]:

Fx=9.81(CF·v1·v2·fr·vw)+uFy

(5)

式中:CF為去除單位體積材料時磨削所需的能量,根據工件材料取2 200 kg/mm2;v1為工件線速度,取200 mm/s;v2為砂輪線速度,取50 m/s;fr為砂輪徑向進給速度,取20 mm/s;vw為砂輪軸向進給速度,取100 mm/s;u為砂輪和工件之間的摩擦因數,取0.16。經計算,Fx=494 N。

2 影響法向磨削力的因素

由式(4)(5)知,法向磨削力與磨削深度、砂輪線速度、砂輪軸向進給速度等物理量有關。試驗保持工件轉速恒定,為減小其他因素的干擾,采用改變單個物理量的方法研究其變化規律。

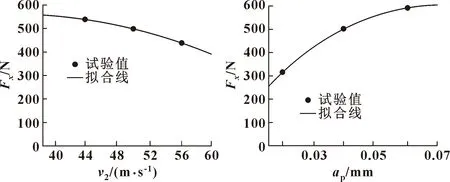

(1)砂輪線速度v2對磨削力的影響

試驗時保持ap、vw、fr不變,將v2分別設定為44、50、56 m/s,得到法向磨削力與線速度的變化規律曲線如圖3所示。可以看出:隨著砂輪線速度的增加,法向磨削力隨之減小。這是因為隨著砂輪線速度的提高,在單位時間內通過砂輪與工件磨削接觸區域內的有效磨粒數增多,分配到每個砂輪磨粒上的磨削力減小,從而導致總的法向磨削力減小。

圖3 法向切削力隨砂輪線速度變化曲線 圖4 法向磨削力隨磨削深度變化曲線

(2)磨削深度ap對磨削力的影響

試驗時保持v2、vw、fr不變,將ap分別設定為0.02、0.04、0.06 mm,得到法向磨削力隨磨削深度的變化曲線如圖4所示。可以看出:隨著磨削深度的增加,法向磨削力隨之增加。這是因為隨著磨削深度的增加,參與磨削的有效磨粒數增多。

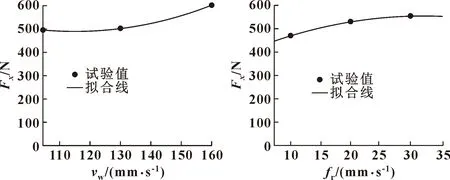

(3)軸向進給速度vw對磨削力的影響

試驗時保持ap、v2、fr不變,將vw分別設定為100、130、160 mm/s,得到法向磨削力隨軸向進給速度的變化曲線如圖5所示。可以看出:隨著軸向進給速度增加,法向磨削力隨之增加。這是因為隨著進給量的增加,單位時間內的磨削體積增大,單位時間磨削消耗的能量增大。

圖5 法向磨削力隨軸向進給速度變化曲線 圖6 法向磨削力隨徑向進給速度變化曲線

(4)徑向進給速度fr對磨削力的影響

試驗時保持ap、v2、vw不變,將fr分別設定為10、20、30 mm/s,得到法向磨削力隨徑向進給速度的變化曲線如圖6所示。可以看出:在砂輪線速度、磨削深度以及軸向進給速度不變的情況下,隨著徑向進給速度的增加,法向磨削力隨之增加。這是因為隨著徑向進給速度增加,徑向進給量隨之增加,單位時間內的磨削體積隨之增大,單位時間內消耗的能量也在增大。

3 磨削力控制系統模型建立

3.1 基于模糊PID的磨削力控制系統

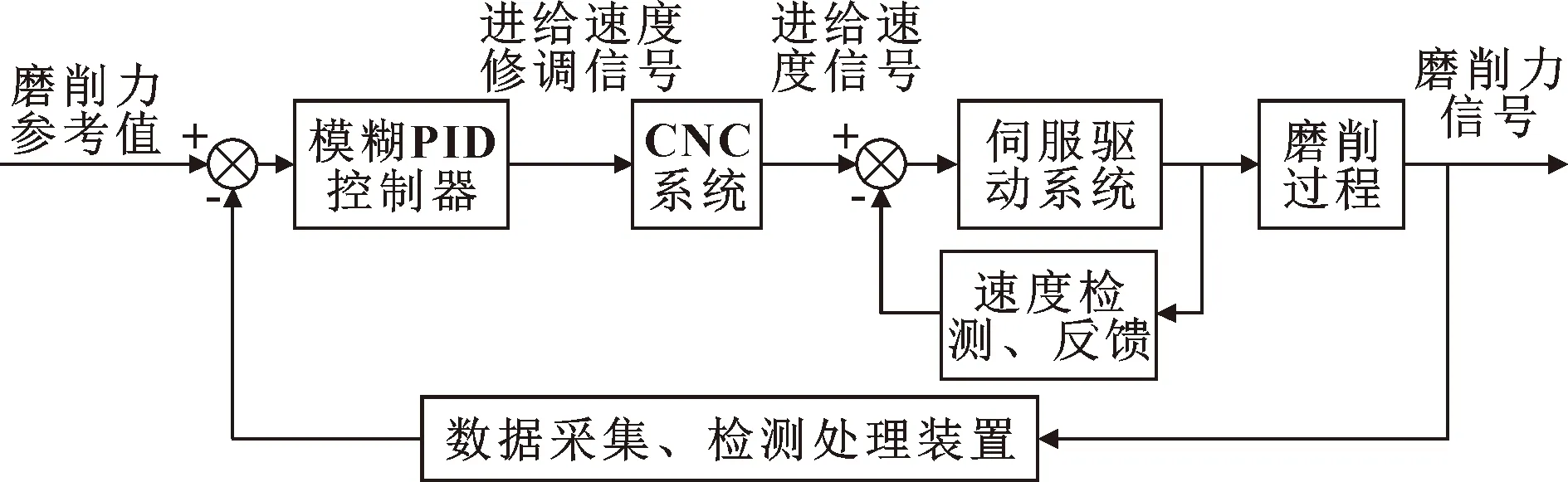

該系統通過功率信號反映出加工狀態,將與之對應的磨削力信號反饋至模糊PID控制器,通過模糊計算,得出進給速度修調信號并傳遞給CNC系統。磨削力控制系統結構如圖7所示。

圖7 基于模糊PID的磨削力控制系統結構

控制系統工作流程:根據經驗值設定磨削力參考值,實際磨削過程中產生的磨削力信號通過數據采集、檢測處理裝置后與磨削力參考值進行比較;得到的磨削力偏差信號送至模糊PID控制器,經模糊控制算法計算得到進給速度修調信號并傳遞給CNC控制單元;數控系統進行數據處理,得到進給速度指令信號,以控制伺服驅動及機械傳動機構;同時傳動機構進行速度檢測的反饋,以調整進給速度,避免進給速度不匹配造成動態性能下降。通過機械傳動機構的運動來控制磨齒加工過程,采集磨削加工時的磨削力信號,傳遞給數據采集處理裝置,整個過程形成雙閉環控制,可對磨削力進行實時修調,使它始終保持在預定的范圍內。

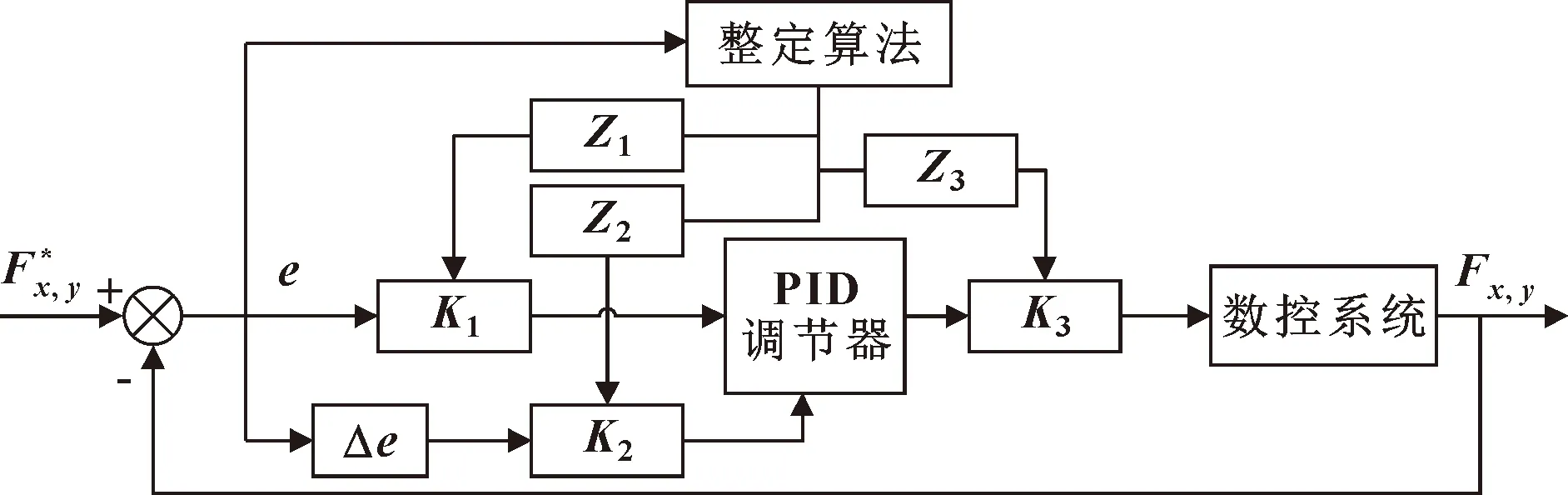

3.2 模糊控制器的設計及工作原理

所設計的模糊控制器如圖8所示,以磨削力的偏差e和偏差的變化量Δe為輸入量,調節系數Z1、Z2、Z3為參數整定輸出量,建立模糊調整規劃表,存于計算機中。當系統工作時,只需查詢相應的表格,便可求出調節量Z1、Z2以及Z3。

圖8 模糊智能積分參數自動調整控制器原理

調整步驟:

(1)以原始的K1、K2、K3對偏差e和偏差的變化Δe進行量化;

(2)查表得調整倍數Z1、Z2及Z3,使得它們滿足公式(6):

(6)

(4)根據新得到的e和Δe,查控制表得出控制量;

(5)模糊控制器輸出乘以比例因子K3得到新的控制量。

CNC系統在每個采樣周期內,讀取并調整一次進給速度,以實現磨削力的自適應控制。

3.3 試驗效果驗證

為驗證上述控制系統效果,選用圓錐滾子軸承外圈32236/01進行加工試驗,統計加工時間。

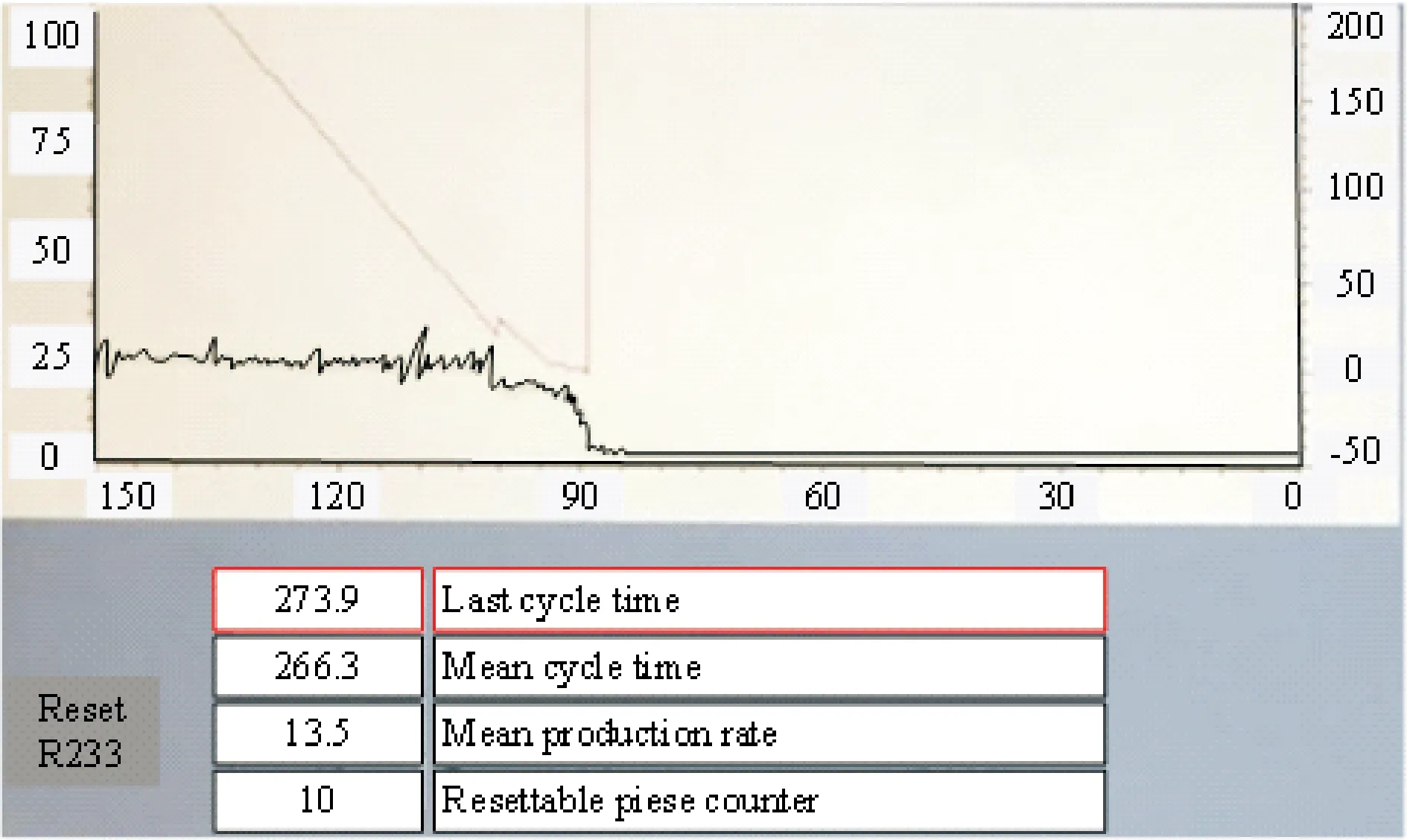

采用磨削力PID控制系統前,發現主軸功率波動較大,即磨削力始終處于變化狀態,且波動范圍較大。圖9所示為未采用磨削力PID控制系統加工時的結果,加工時間為273.9 s。

圖9 未采用磨削力PID控制系統加工時

通過主軸變頻器內部電流檢測模塊,將主軸磨削電流模擬信號轉換成數字信號,經過變頻器通信口R232實時傳輸到模糊智能控制計算機;計算機通過模糊智能算法,計算出齒輪工件徑向進給速度調節系數,并通過通信網絡接口實時將進給速度調節系數傳輸到機床CNC系統;機床CNC系統實時調整工件徑向進給速度,使磨削力趨于恒定。

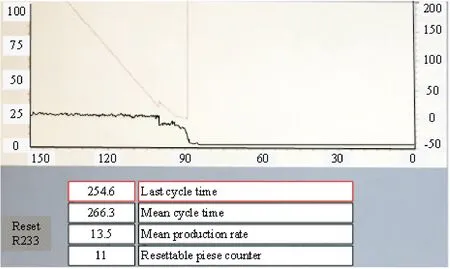

可以看出:采用磨削力PID控制系統后,系統幾乎保持恒力輸出,加工時間縮短為254.6 s,如圖10所示。

圖10 切換磨削力PID控制系統加工時

對比圖9和圖10可知:磨齒加工時間比改進前縮短了19.3 s,如果單從加工時間上考慮,加工效率提升了8.84%。

4 結束語

本文作者通過分析影響磨削力的物理量,建立了磨削力模糊PID控制系統模型,可自動檢測、感知加工系統內部狀態及外部環境,快速作出決策,以實現對加工參數的實時調控,使磨削力趨于恒定。采用此方法,可提髙磨削工效約8.8%。所提方法為提高磨床磨削效率提供了參考。