核電廠安全殼空氣輻射監測系統優化分析

梁燕

中核核電運行管理有限公司,浙江海鹽,314300

0 引言

秦山30WMe機組反應堆冷卻劑系統的工作壓力、溫度為15.2MPa、297℃,承壓邊界內涉及設備、管道、閥門以及連接管道的焊縫等,長期運行在高溫、高壓的環境。在反應堆冷卻劑的不斷沖蝕下,有可能發生應力腐蝕或承壓邊界疲勞,進而產生缺陷,導致一回路系統冷卻劑的泄漏。安全殼空氣輻射監測系統是監測壓力邊界完整性的重要系統,它的可靠性尤為重要,其系統可靠性和監測設備數據的準確性必須要得到充分保障[1]。秦山30WMe機組的安全殼輻射監測系統在最初設計中是由控制棒驅動機構通風輻射監測系統(R27系統)和安全殼空氣輻射監測系統(R02系統)共同組成的,它們通過對氣溶膠微塵、碘131和惰性氣體連續監測的組合來共同實現對一回路壓力邊界泄漏的監測和判斷。

1 系統簡介

1.1 R02系統介紹

R02系統主要監測安全殼空氣中微塵(P)、碘(I)、惰性氣體(G)的放射性水平變化,以此來判斷一回路壓力邊界的完整性,并在R02系統的各通道(PIG)放射性指示高高值報警時,執行安全殼通風隔離。

1.2 R27系統介紹

R27系統屬非安全級系統,于1994年新增。是在功率運行期間監測反應堆頂部的四臺控制棒驅動機構冷卻風機X1-7排風口處氣體中的微塵放射性,從而判斷控制棒驅動機構密封圈處的壓力邊界是否發生冷卻劑泄漏,當系統RE-2701和RE-2702兩臺微塵檢測通道數據出現高-高信號時,主控室發出相應報警。

2 系統優化背景

R02和R27系統曾多次出現A通道、B通道、P通道和I通道數據異常波動,P通道數據多次異常上升,且每次數據持續時間較短。

在第17燃料循環內I通道更是出現了13次之多的誤報警現象,I通道數據異常升高至1.00E+5Bq/m3,持續時間約2分鐘后,數據突降至量程下限0.1Bq/m3,且其余通道數據正常。報警期間上充下泄流量、安全殼地坑水位、安全殼溫濕度等參數均正常,在主汽門試驗期間進入反應堆廠房巡檢檢查時也未發現任何可見的壓力邊界泄漏,可以證明R02系統I通道多次的短暫性的高值報警為誤報警。此數據已經不能為判斷壓力邊界的泄漏提供依據,監測的數據無代表性。

3 通道誤報警原因分析

3.1 系統管線設計分析

R02和R27系統已運行20多年,由于歷史原因取樣回路在取樣管線設計上參照的標準為1S02889-1975(氣載放射性物質取樣的一般原則),較現在通用的以美標ANSI N13.1-1969為藍本制定國際標準ISO 2889-2010落后,從取樣的角度,保證排放流進入煙囪管道后能混合均勻[2]。取樣管路設計上存在無法滿足空氣活度監測,取樣管道的布置應使取樣管道盡可能地短,避免和減少彎頭數量,并選擇合適的材料,以減少空氣的阻力和放射性物質的吸附和沉淀的要求[3]。根據美標ANSI/HPS N13.1-999的規定,凡是涉及微塵取樣的管道應盡可能縮短水平管道段的長度,彎頭的數量在滿足使用條件下盡可能少,以減少微塵在水平管道段和彎頭的內管壁上的沉積損失[4],提高微塵(氣溶膠)的貫穿率,即在從取樣管嘴到收集器或分析器的轉移和傳輸過程中,必須保證所取樣的氣載放射性物質的濃度和粒度的變化為最小[5]。現R02有21個取樣點,加上R27的4個取樣點在安全殼內取樣點共有25個之多,這使得取樣管線過長,彎曲部位角度近90度的彎管過多,且部分取樣管內徑只有10mm,這樣不能夠滿足標準中對10μm粒子從自由流到收集器或分析器的總傳輸率>50%這一嚴格要求,兩個系統的各個取樣點最終要匯合到一路總的取樣管線,由于支路和交匯點較多,造成氣流不穩,大直徑的氣溶膠粒子受到重力沉降、布朗擴散、氣體湍流等運動機制聯合作用從氣流中分離出來而沉積在管壁上,將沉積在管壁上,產生的損失通常稱為管道損失[6]。這種沉積物的脫落增大了測量結果的誤差和不確定性,造成短暫性高值誤報警。

3.2 設備性能、技術局限原因分析

R02系統主要采用MGP公司的第一代產品,如今設備嚴重老化,不能滿足探測技術不斷發展而提出的技術要求。設備技術的局限主要體現在PIG監測通道。

3.2.1 P通道

微塵(P)測量通道探測器采用塑料閃爍探測器測量濾紙上總的β輻射水平,由于氣溶膠中天然放射性核素氡釷衰變子體占比很大,而電路中的甄別器為積分式工作方式,這樣使得測量通道在硬件上沒有對氡釷子體的甄別能力,氡釷衰變子體由于環境變化而發生濃度變化將導致測量值的變化,大的濃度變化會直接導致異常而引發報警進而發生安全殼通風隔離風險。

3.2.2 I通道

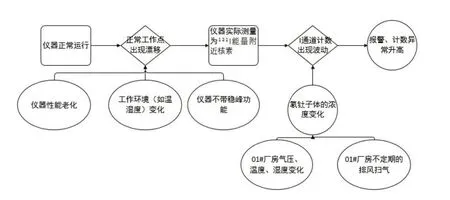

在對涉及能譜測量和對一定能量范圍中某種射線給出的總計數進行測量時,為了保證核測儀器的測量精度和穩定性,這就要求經過長時間后以及環境條件發生改變時核測儀器依然能對固定能量射線輸出能譜峰位不變。然而閃爍晶體的發光效率、光電倍增管的增益、放大器的放大倍數及探頭工作高壓等都隨溫度而改變,這些因環境變化而改變的因素都將影響儀器對固定能譜的穩定輸出。另外,光電倍數增管的增益變化等也會導致峰位漂移(具體原因因子分析如圖1)。PIG監測回路中NaI通道不帶穩峰功能,如果在取樣氣體中含有γ射線能量在364keV附近的其他放射性核素時,會導致測量的計數來自大于或小于364kev的γ射線,其中反應堆中常見的51Cr、125Sb、214Bi、87Kr、135Xe等發射的γ射線能量都在364keV左右,特別是含有如135Xe這樣的高原子量的核素時,因其在管壁上的吸附力大,易沉積達一定濃度,更容易使測量能譜漂移進而導致測量數值的異常變化,增大測量結果的誤差和不確定性。

圖1 PIG誤報原因因子分析圖

4 系統可改造的其他原因分析

在最初設計時,安全殼空氣監測系統設計較為復雜,包含了安全殼空氣監測和安全殼清洗排風監測功能,使系統具有多種運行狀態。R27測量氣溶膠活度濃度,R02也包含一個氣溶膠活度濃度測量通道,他們的目的都是測量和判斷一回路冷卻劑的泄漏,由此可見由于最初設計原因R02和R27在系統功能上有部分重疊。由于I通道的誤報警頻出,容易造成對放射性事故的誤判,給運行和維修工作帶來負擔,需要長時間地建立運行決策,切除PIG至反應堆保護系統的聯鎖開關,降低了系統可靠性和安全保護能力。

5 系統具體變更方案

5.1 取樣管線的優化

為了解決“管壁損失”以保證樣品具有代表性,新R02系統監測設備取樣管的敷設標準參考ISO 2889-2010(核設施煙囪與管道中的氣載放射性物質取樣專對:煙囪與管道)中關于防止氣溶膠取樣沉積損失的要求,新標準認為,在事故或非正常工作條件下,排放物中的粒子大小的上限值考慮為10μm,粒度分布參數考慮為AMAD=4.0μm,這樣對重新設計敷設的部分取樣管路擴大,并使取樣管線的水平長度盡可能短,盡可能地減少彎頭個數,保證氣溶膠粒子的傳輸率,以減少氣溶膠在取樣管線中的沉積損失,從而期望徹底解決沉積損失即“管壁損失”和這些沉積物脫落引發的儀表誤報警[7]。

5.2 監測設備更新換型

采用 MGP公司先進的PIG一體機PING206S-1E級設備,抗震I類。一體機將微塵、碘、惰性氣體探測器,微塵和碘取樣裝置以及相應的閥門、流量和壓力儀表等都集中安裝在一個機架內。部分通道使用了成套的集成設備,更加便于安裝和日常的維修、取樣工作。P通道采用的半導體探測器分辨率高、噪音低,能更好地除去空氣中氡、釷子體對測量結果的影響;I通道為NaI閃爍體光電倍增管并帶溫度測量的探測器,內嵌70Bq Am-241穩峰源。它是能譜已知的參考峰,當譜儀γ能譜發生漂移時,首先在漂移后的能譜中找出參考峰,把它校正到參考峰的理論值位置,然后將其他能區也參照參考峰的校正量按照一定規律校正。這樣就能夠有效遏制由于樣品沉積使能譜漂移帶來的測量值異常;G通道探測器也是雙硅半導體,工作原理與P通道探測器一樣,唯一的不同是在探測器和取樣容器之間有一個鈦合金薄片,用來密封、隔離取樣容器和探測器,β、γ射線可以正常穿透薄片到達探測器,但是α卻無法穿透,具有較強的抗擾能力。另外,PIG一體機的數值測量范圍較之前覆蓋更加全面。

5.3 優化取樣點

新R02系統增加了原R27系統的在X1-7四臺風機出風口處的4個取樣點,并將R02系統原來的21個取樣點優化為13個;將原安全殼清洗排風風機P1-1四臺風機出口管線上的4個取樣點從原Gβ02系統中獨立出來命名為安全殼清洗排風輻射監測系統(R28)。新R02系統功能主要有:①投運PIG通道連續監測來自安全殼內的空氣中氣溶膠、碘和惰性氣體的放射性活度濃度,其中G2高放惰性監儀作為G1惰性監測儀的備用在G1高報時投運;②PI通道一用一備正常運行通過取樣回路組合裝置對安全殼空氣中的氣溶膠、碘,氚通道定期投運。③當接收到安全殼內高壓和高輻射信號時,通過事故取樣裝置R02-08對安全殼內的氣溶膠、碘和惰性氣體進行連續取樣。R28由原R02惰性氣體探測器更換的RE-28監測來自四臺安全殼清洗風機P1-1出口的排氣放射性活度濃度,探測到高放射性和高-高放射性時,輻射監測儀在劑量控制室發出報警信號。

6 總結

改造后的R02為安全級系統,增加了原R27系統的驅動機構通風輻射監測功能,運行期間新系統測量通道不需要進行調節,測量通道各個不同的分部件和各種電子設備不需要特殊的維護,廠房環境滿足對設備防爆炸物、防化學試劑、灰塵和顆粒物的有效防護要求。R28系統為非安全級系統,在安全殼掃氣排風時啟動運行,新R02和R28系統的功能分工更加明確且相對獨立,優化了原R02系統由安全殼空氣PIG監測轉向清洗排風監測的轉換過程,使R02和R28的系統投運和退出操作方便。

現R02系統和R28系統運行期間穩定,監測數據真實穩定,徹底消除了變更改造前的高值誤報警缺陷,使得系統在最新燃料循環中新增缺陷數量大幅減少,可靠性顯著提高,提高了系統設備的響應速度、靈敏度和可靠性。監測數據的變化能夠及時為反應堆運行及決策人員提供有效的決策依據,徹底解決了機組多個燃料循環以來由于監測數據的異常誤報而面臨的巨大安全隱患,同時使得R02系統和R28系統各自的功能分工更加獨立、明確,大大減輕了運行和維護的壓力。