Al6061-T651薄壁件高速銑削加工參數優化研究

趙崇科,楊 嵩

(1.廣元中核職業技術學院,四川 廣元 628003; 2.廊坊市榮祥機電設備有限公司,河北 廊坊 065000)

隨著制造業的發展及對裝備質量與性能要求的不斷提高,鋁合金薄壁件在航空航天、汽車制造等領域獲得廣泛認可。然而,由于大多數薄壁件幾何結構復雜,剛度低,材料去除量大,所以在機械加工過程中受到切削力、切削熱及殘余應力等因素的影響容易產生加工變形。高速銑削加工加工效率高,表面質量好,是鋁合金薄壁件加工的首選。因此,研究薄壁件切削加工機理,通過切削參數優化降低切削力和加工變形是提高薄壁件加工質量的重要手段。

銑削實驗能夠通過現場檢測對切削過程進行分析,但實驗周期長,成本較高,需要投入大量的人力和物力資源。而且,受限于儀器設備的水平,無法準確測量切削溫度及應力應變等變量的場分布。有限元數值模擬能夠直觀地再現薄壁件切削加工過程,是切削加工機理研究的重要補充。近年來,研究人員在薄壁件切削加工過程預測及參數優化等方面開展了大量的研究,并且取得了顯著的成就。岳彩旭等人[1]總結了薄壁件加工變形預測與控制的研究進展。Izamshah等人[2]提出了一種快速預測薄壁件加工變形的方法。喬凱和舒小平[3]提出了一種薄壁件加工變形誤差預測及補償的集成算法,實現了迭代計算、刀具走刀和材料去除于一體的全過程加工誤差自動計算。Jun等人[4]提出了一種減少薄壁件切削加工變形的工藝優化算法,通過對刀具的軸向進行分塊,以減小軸向切削深度,為了提高切削加工效率,在優化后可適當增大徑向切削深度。林文強等人[5]設計了一套切削力實時監測系統,通過控制加工工藝減小薄壁件加工誤差。

有限元法可對薄壁件高速銑削過程進行精確預測,是實驗法的重要補充。Parida和Maity[6]對Inconel 718高溫合金切削過程進行了二維有限元模擬,分析了不同的切削速度和進給速度對切削過程的影響,結果表明切削力預測結果與實驗結果的相對誤差小于5%。隨著計算能力的不斷提高,三維金屬切削有限元模擬也得到迅速發展。Ma等人[7]提出了一種新的零件級加工變形仿真方法,該方法可以在當前主流的小型服務器或更高規格的個人計算機上實現。劉思濛等人[8, 9]建立了薄壁深腔零件銑削過程的三維有限元模型,結果發現最大預測誤差小于15 %。隨后,考慮了工件回彈現象,對加工誤差進行了更加精確地預測[10]。韓振宇等人[11]采用有限元法研究了薄壁件側銑加工變形,并且基于Brent- Dekker算法和切削力實時監測系統制定了進給速度的在線優化策略。

Al6061-T651是經熱處理預拉伸工藝生產的高品質鋁合金,切削加工性良好,耐腐蝕性極佳。應用范圍廣泛,如汽車、電子、航空航天及兵器等產品。其化學成分為:Cu 0.15%~0.4%,Mn 0.15%,Mg 0.8%~1.2%, Zn 0.25%,Cr 0.04%~0.35%,Ti 0.15%,Si 0.4%~0.8%,Fe 0.7%,余量為Al。本文以Al6061-T651薄壁件為研究對象,采用有限元軟件ABAQUS建立了薄壁件銑削加工三維有限元模型,通過正交實驗法研究銑削參數對加工過程的影響,擬合出了切削力、切削溫度和加工變形的經驗公式,并且基于極差分析開展了薄壁件高速銑削參數優化。研究對控制薄壁件加工變形,提高加工質量具有重要意義。

1 薄壁件銑削有限元模擬及驗證

薄壁件銑削三維有限元模型如圖1所示。模型包括工件和刀具兩部分。為了提高計算效率,僅選擇切削加工區域附近的工件材料進行建模。刀具幾何模型為螺旋立銑刀,為提高網格劃分質量,對細小的結構參數進行了簡化。有限元模型與實際情況較為接近,可以較為真實的預測Al6061-T651薄壁件銑削加工過程。通過面-面接觸及接觸特性定義刀具表面與工件材料之間的接觸關系,刀具約束為剛體,并且采用位移和弧度制實現刀具的平移進給和旋轉運動。

圖1 Al6061-T651薄壁件銑削幾何模型

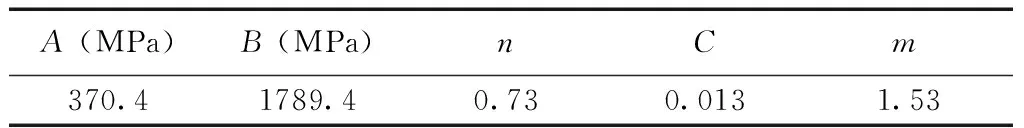

采用Johnson-Cook材料模型描述鋁合金Al6061-T651的流動應力行為,其充分考慮了材料的應變硬化、應變率強化和熱軟化效應,得到了廣泛的認可與應用,模型參數列于表1中。Al6061-T651的彈性模量為68 900 MPa,泊松比為0.33,拉伸強度為124 MPa,比熱容為271.6 J/kg℃。

表1 Al6061-T651的Johnson-Cook模型參數

采用ABAQUS/Explicit顯式求解器進行切削過程計算,網格類型為C3D8RT,失效位移設定為5×10-5。此外,摩擦系數取0.3,環境溫度(室溫)設定為20 ℃。

圖2給出了數值計算過程第2步、第6步、第10步和14步中加工應力分布云圖和已加工表面情況。可以看出,進入穩定切削階段后,加工應力主要集中在刀具-工件接觸區域附近,遠離加工區域的應力場分布均勻且影響不大,表明適當簡化工件幾何模型是合理的。已加工表明較平整且無應力集中現象。

圖2 薄壁件銑削過程應力分布預測結果

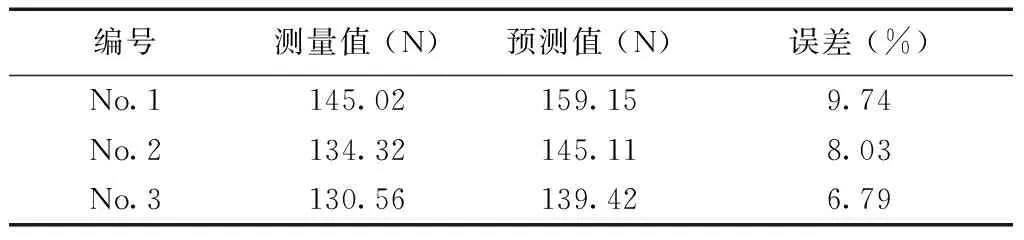

為了驗證薄壁件三維銑削有限元模擬的準確性,選取3組不同主軸轉速進行Al6061-T651銑削驗證實驗,取值分別為10 000 r/min、12 000 r/min和14 000 r/min,對應實驗編號為No. 1~No. 3。銑削在日本牧野公司生產的立式加工中心上進行。在實驗過程中,采用瑞士Kistler-9257 b三向壓電式測力儀對銑削過程中的切削力進行測量。

表2列出了切削力實驗測量值和有限元模型預測值及誤差,以主切削力Fx為研究對象,結果發現所建立的銑削有限元模型切削力的預測誤差在10 %以內,證明有限元模型可以準確預測鋁合金Al6061-T651薄壁件的銑削過程。

表2 主切削力測量值和預測值及誤差

2 銑削參數優化

2.1 正交實驗分析

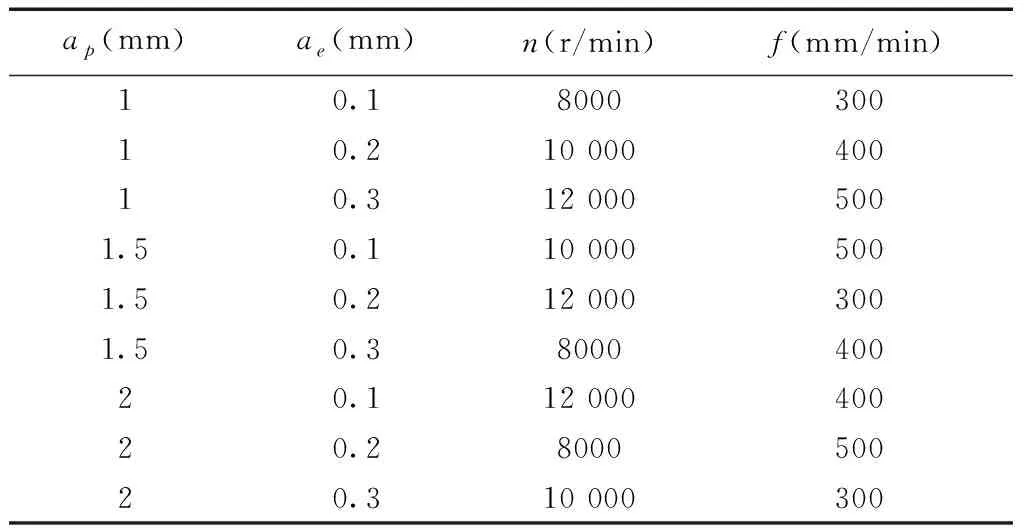

針對軸向切深ap、徑向切深ae、主軸轉速n和進給速度f開展四因素三水平正交實驗。ap的取值范圍是1 ~2 mm,ae的范圍為0.1 ~0.3 mm,n的取值8000~12 000 r/min,f的取值為300 ~500 mm/min。表3列出了銑削參數的取值及正交試驗的因素水平設計表。

表3 正交實驗設計表

(1)切削力分析

表4列出了正交實驗主切削力的極差分析表。軸向切深ap、徑向切削深度ae、主軸轉速n和進給速度f分別用A、B、C和D表示。

極差分析結果表明,軸向切深ap、徑向切深ae、主軸轉速n和進給速度f對主切削力Fx影響程度的順序為ae>n>f>ap,即為BCDA。并且,隨著主軸轉速的增大,主切削力呈現減小趨勢;而隨著軸向切深、徑向切深和進給速度的增大,主切削力迅速增大。主要原因是隨著主軸轉速的升高切削速度逐漸升高,每齒材料去除量減小,切削力減小;軸向切深、徑向切深和進給速度的增大使得單位時間內材料的去除量增加,刀具與工件的接觸面積增加,所以切削力增大。

表4 主切削力極差分析表

(2)切削溫度分析

采用與切削力相同的計算方法,極差分析結果表明,切削參數對切削溫度影響程度的順序為BACD,隨著切削用量的增大切削溫度具有升高的趨勢。這是由于隨著材料去除率的增加,切削力逐漸增大,工件材料塑性變形產生的熱量和刀-屑接觸區域的摩擦熱增加,未及時被切屑帶走的熱量逐漸累積,使得切削溫度呈現升高的趨勢。

(3)加工變形分析

采用薄壁件在幾個過程中的最大變形量為評價指標,分析切削參數對薄壁件銑削加工變形的影響。極差分析結果表明,切削參數對Al6061-T651薄壁件加工變形影響的順序為CBDA。徑向切深ae對加工變形的影響最顯著,是由于薄壁件壁厚方向的剛性較差,ae的增加會導致徑向力的迅速上升,工件變形加劇并且出現嚴重的讓刀現象,使得加工尺寸精度較差。因此,薄壁件銑削加工參數選擇必須嚴格控制徑向切深,避免過大的工件變形。

2.2 經驗公式

基于MATLAB軟件利用將上述四因素三水平實驗數據進行經驗公式擬合,經過計算結果得到切削力的經驗公式為:

Fx=119.76ap0.4676ae0.5586n-0.5392f0.6837

(1)

切削溫度的經驗公式為:

Ttool=0.0624ap0.3914ae0.3915n0.6003f0.3782

(2)

銑削加工變形的經驗公式為:

U=2.057×1012ap0.7731ae1.5794n-3.4902f0.3153

(3)

2.3 優化參數

基于主切削力、切削溫度和加工變形的極差分析結果和經驗公式,以切削力最小,切削溫度最低,加工變形最小及加工效率最高為目標選取Al6061-T651薄壁件高速銑削優化銑削參數為:軸向切深ap=2 mm,徑向切深ae=0.2 mm,主軸轉速n=10 000 r/min,進給速度f=500 mm/min。

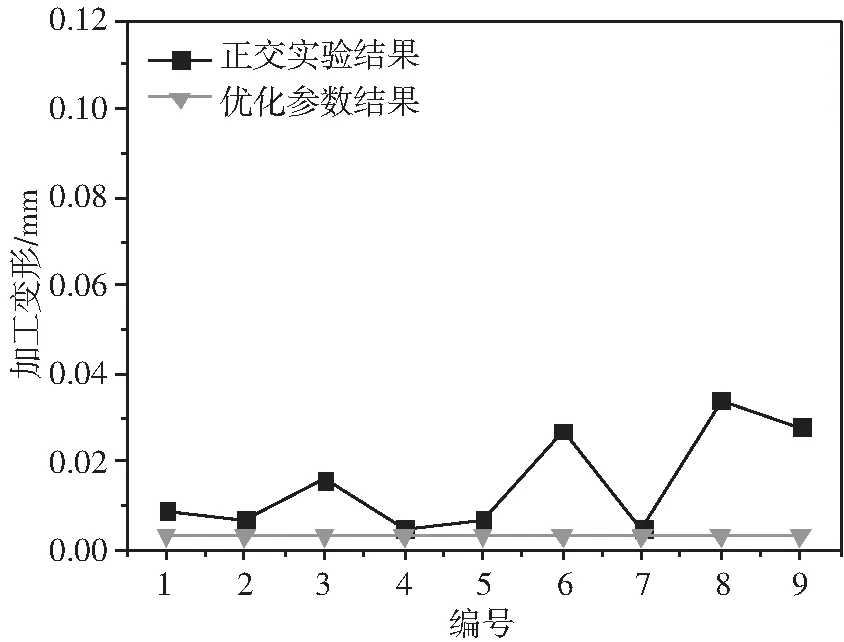

采用優化銑削參數進行薄壁件銑削有限元模擬,圖3為工件加工變形最大值與正交實驗的加工變形結果對比。結果表明,采用優化銑削參數進行加工時,加工變形為0.0035 mm,比正交實驗加工變形的最小值0.005 mm減小了30%,證明了采用有限元法進行Al6061-T651薄壁件高速銑削參數優化的可行性和有效性。

圖3 優化銑削參數加工變形驗證

4 結論

基于大型商業有限元軟件ABAQUS 6.14,以Al6061-T651鋁合金薄壁件為研究對象,開展了薄壁件銑削三維有限元模擬和銑削參數優化研究,主要結論如下:

(1)建立了Al6061-T651薄壁件三維銑削有限元模型,對切削力、切削溫度、應力、應變及切屑形態等進行預測。驗證實驗結果表明,所建立有限元模型切削力的預測誤差在10%以內,能夠對薄壁件高速銑削過程進行準確預測。

(2)極差分析結果表明,銑削切削參數對主切削力影響程度的順序為BCDA,對切削溫度影響程度的順序為BACD,對加工變形影響的順序為CBDA。并且利用MATLAB工具箱擬合獲得了切削力、切削溫度和加工變形的經驗公式。

(3)基于上述研究結果,選取鋁合金Al6061-T651薄壁件高速銑削優化銑削參數為:軸向切深ap=2 mm,徑向切深ae=0.2 mm,主軸轉速n=10 000 r/min,進給速度f=500 mm/min,驗證結果表明加工變形較正交實驗減小了30%,證明了Al6061-T651薄壁件高速銑削參數優化的有效性。