礦用無軌膠輪車輪胎拆裝助力裝置研究※

趙鵬程

(1.中國煤炭科工集團太原研究院有限公司,山西 太原 030006;2.山西天地煤機裝備有限公司,山西 太原 030006;3.煤礦采掘機械裝備國家工程實驗室,山西 太原 030006)

0 引言

近年來,我國現代化煤礦企業普遍采用無軌膠輪車輔助煤礦生產, 由于無軌膠輪車種類多、性能優、爬坡能力強,可滿足井下不同工況條件,因而在礦區得到廣泛應用[1]。

隨著自動化、 智能化在井下煤礦的推進,單班生產效率越來越高,無軌輔助運輸膠輪車的使用也愈加頻繁。 在井下惡劣的工況下,要讓這些膠輪運輸設備滿載長時間運行,且要保持最佳狀態,就需定期進行保養、維護。其中部分底盤件如驅動橋、制動器、輪邊附屬件的維護和更換必須拆卸輪胎才能完成[2]。

本項目旨在研制一種輪胎機械裝置,能夠高效、平穩、準確地完成輪胎的夾持、橫向平移、縱向升降、輪胎翻轉等動作。具有操作簡便安全、拆裝速度快、能適應有限空間作業、輔助作業人員少以及維修便捷等特點[3,4]。

1 工藝現狀分析

目前的輪胎拆裝工藝是:利用行車和吊帶將輪胎吊運到指定位置并升降至與待裝配的制動器平行高度→用簡易叉車將輪胎托起→移動叉車并輔以人工將輪胎對準輪邊制動器裝配面→用撬棍等工具轉動輪胎對齊輪胎螺栓孔→裝入輪胎,擰緊螺母。

整個工序用工4~6 人,用時約20 分鐘左右,安裝輪胎現場見圖1。 安裝期間主要依靠人工來保持輪胎的穩定狀態。 另外因輪胎重量較大,在現有條件下, 調整輪胎方向和角度非常費力,且吊帶沿輪胎周長捆綁運輸,安全隱患較大。

圖1 安裝輪胎現場

為了解決上述問題,亟需設計一種用于大型礦用設備的輪胎抓舉、搬運、拆裝為一體的工藝輔助設備,具有結構簡單、操作便捷、省時省力、安全可靠等特點,在保障拆裝快捷的同時保證生產安全,實現減員增效[5,6]。

2 工藝裝置的研制

2.1 輪胎型號調研

現有煤礦膠輪車輛類型較多,主要有各種型號的輕型運料車與重型搬運車。由于車輛承擔的運輸功能不同,所用到的輪胎規格眾多,外形尺寸、重量差別也很大。通過查閱膠輪車輪胎圖紙,統計了現有的輪胎。 結合輪胎型號參數,工藝裝置主要技術參數見表1。

表1 工藝裝置參數表

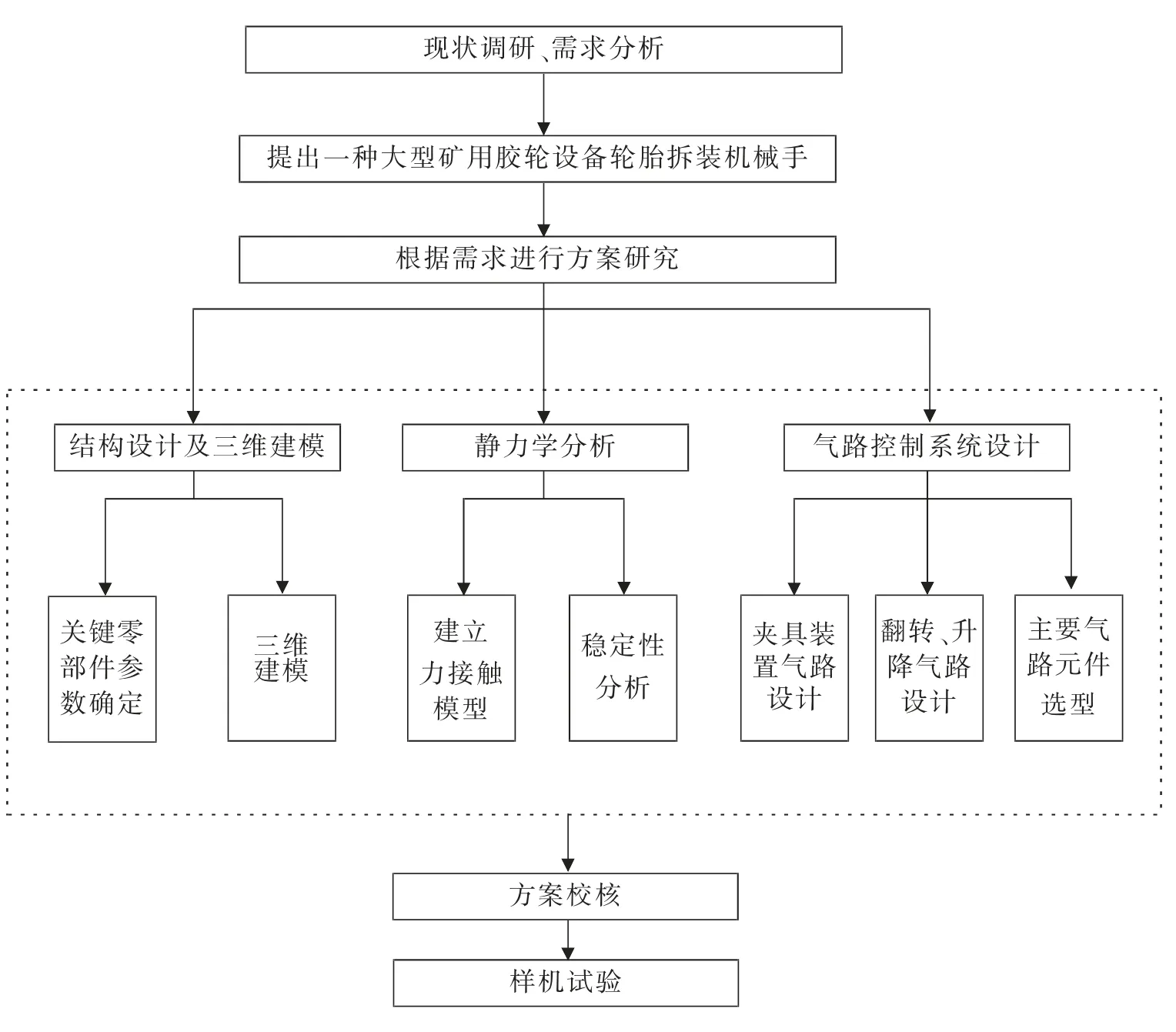

2.2 方案設計技術路線

本項目研究的輪胎機械裝置主要用于無軌膠輪車輪胎的拆裝和運輸。機械裝置由可移動底盤、工作機構和氣控系統等部分組成。 使用車間氣源作為系統動力源,驅動氣動單元完成輪胎機械裝置的各項動作。氣動系統從控制上可以分為兩部分,其一是氣壓動力傳動系統,作用是傳遞動力,驅動機械裝置完成各項功能性操作;其二是氣動控制系統,作用是將控制信息傳遞到各執行元件。 方案的技術路線見圖2。

圖2 技術路線圖

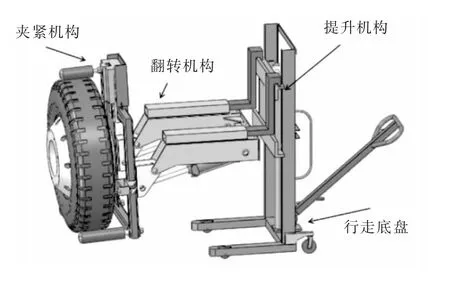

2.3 整體方案設計

通過分析輪胎裝配工藝和裝配過程中所涉及的各個環節,設計一種結構新穎的輪胎機械裝置,具有結構緊湊、操作簡便、安全性高等特點、能在車間內有限空間進行輔助作業、實現不同厚度、直徑、重量輪胎的夾持、橫向平移、縱向升降、輪胎翻轉等動作(見圖3)。

圖3 工藝裝置設計圖

提升機構:提升機構由腳踏泵、液壓油缸、鏈條、鏈輪、升降架、導向輪等組成。 腳踏泵為液壓油缸提供壓力油, 液壓油缸升降帶動鏈條運動,通過鏈條將拉力傳遞到升降架上,升降架在導向輪的引導下沿行走搬運架體的軌道上下移動,滿足輪胎在裝配調整過程中的升降需求[7,8]。

行走底盤:行走搬運架體由承重輪、底盤、導軌等組成,作為一個平臺,為各機構的安裝提供一個承載基體,同時也承擔整體行走功能,在人工施加推力后,可以在路面上自由行走。

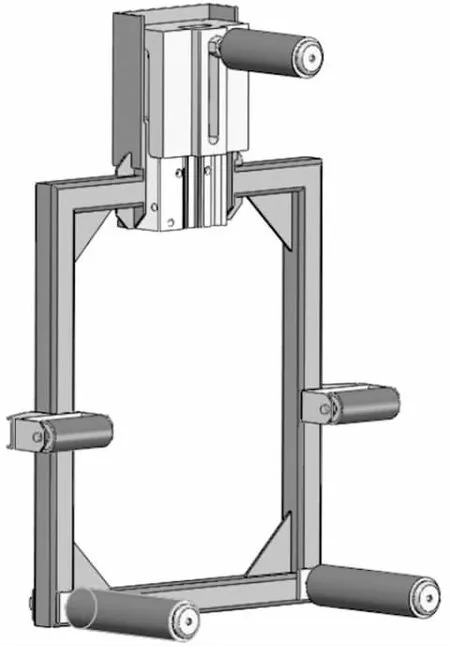

夾緊機構: 通過帶導桿雙軸氣缸的伸縮,實現滾筒的上下移動, 從而夾緊不同尺寸的輪胎,見圖4。

圖4 夾緊裝置

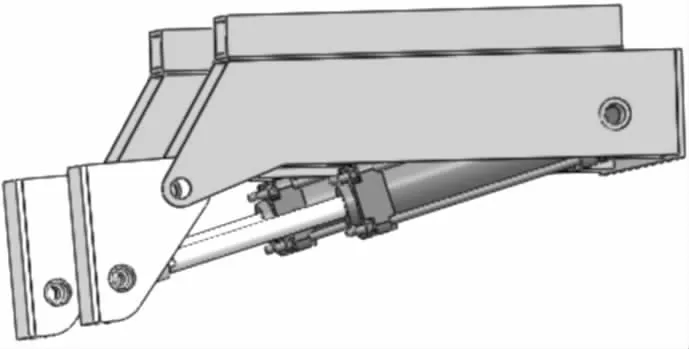

翻轉機構:通過SC 型氣缸的伸縮,帶動翻轉板的90°轉動,從而使輪胎從水平到豎直狀態,見圖5。

圖5 翻轉裝置

3 效果驗證

通過現場應用,驗證本次研制的專用工藝裝置非常成功,效果明顯。在輪胎找正過程中,只需一名操作工人通過快速扳手調整滾輪,方便快捷地實現了輪胎的左右平移和定心旋轉,通過腳踏泵來實現輪胎的升降。此裝置不但降低了工人的勞動強度,節省了人力,輪胎找正時間也大大縮短,提高了生產效率,而且不需要工人在狹小的裝配空間內作業,提高了操作過程的安全性。

4 結論

本項目研究對于降低車間工人勞動強度,提高生產效率,保障生產安全具有重要的意義。 另外該項目的實施和使用, 為企業提升自動化水平,降低人力成本也具有積極的示范作用。